1.本技术涉及发动机技术领域,特别涉及一种当量比发动机被动式预燃室优化方法。

背景技术:

2.燃烧系统包括预燃室和主燃烧室,预燃室和主燃室的燃烧情况比较复杂,通常采用cfd方法对预燃室的参数进行优化。由于预燃室参数众多,如果采用参数组合的方法寻找最优参数组合,需要进行大量的计算,导致预燃室优化的耗时较长,效率低。

技术实现要素:

3.本技术提出了一种当量比发动机被动式预燃室优化方法,以缩短预燃室优化的时长,提高优化效率。

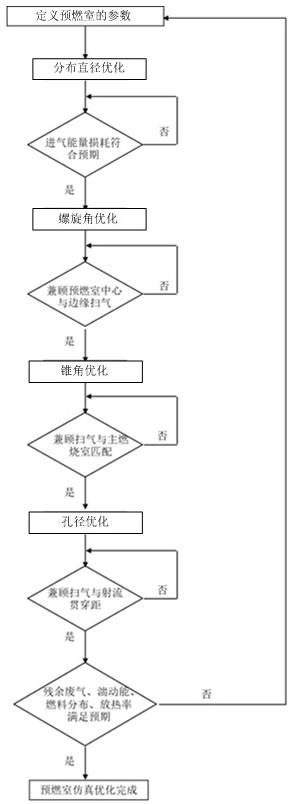

4.为了实现上述目的,本技术提供了一种当量比发动机被动式预燃室优化方法,包括:s110、定义预燃室容积与气缸压缩容积的比,以及,预燃室的喷孔总面积与所述预燃室容积的比;s120、对采用预设分布直径、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定分布直径的第一优化方向;s130、根据所述第一优化方向,寻优,得到分布直径优化结果;s140、对采用所述分布直径优化结果、所述预设螺旋角、所述预设锥角和所述预设孔径的预燃室进行仿真,根据仿真结果确定螺旋角的第二优化方向;s150、根据所述第二优化方向,寻优,得到螺旋角优化结果;s160、对采用所述分布直径优化结果、所述螺旋角优化结果、所述预设锥角和所述预设孔径的预燃室进行仿真,根据仿真结果确定锥角的第三优化方向;s170、根据所述第三优化方向,寻优,得到锥角优化结果;s180、对采用所述分布直径优化结果、所述螺旋角优化结果、所述锥角优化结果和预设孔径的预燃室进行仿真,根据仿真结果确定孔径的第四优化方向;s190、根据所述第四优化方向,寻优,得到孔径优化结果。

5.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s130中寻优具体包括步骤:s131、根据所述第一优化方向选择优化分布直径;s132、对采用所述优化分布直径、所述预设螺旋角、所述预设锥角和所述预设孔径的预燃室进行仿真;s133、如果仿真结果反映的扫气性能满足预期,则分布直径的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化分布直径的第五优化方向,根据第五优化方向再选择优化分布直径,进入s132。

6.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s150中寻优具体包括:s151、根据第二优化方向选择优化螺旋角;s152、对采用所述分布直径优化结果、所述优化螺旋角、所述预设锥角和所述预设孔径的预燃室进行仿真;s153、如果仿真结果反映的扫气性能满足预期,则螺旋角的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化螺旋角的第六优化方向,根据第六优化方向再选择优化螺旋角,进入s152。

7.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s170中寻优具体包括:s171、根据第三优化方向选择优化锥角;s172、对采用所述分布直径优化结果、所述螺旋角优化结果、所述优化锥角和所述预设孔径的预燃室进行仿真;s173、如果仿真结果反映的扫气性能和放热率满足预期,则锥角的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化锥角的第七优化方向,根据第七优化方向再选择优化锥角,进入s172。

8.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s190中寻优具体包括:s191、根据第四优化方向选择优化孔径;s192、对采用所述分布直径优化结果、所述螺旋角优化结果、所述锥角优化结果和所述优化孔径的预燃室进行仿真;s193、如果仿真结果反映的扫气性能和放热率满足预期,则孔径的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化孔径的第八优化方向,根据第八优化方向再选择优化孔径,进入s192。

9.优选地,在上述当量比发动机被动式预燃室优化方法中,还包括位于所述s190之后的s200、判断采用所述分布直径优化结果、所述螺旋角优化结果、所述锥角优化结果和所述孔径优化结果的预燃室的扫气性能和放热率是否满足预期,如果是,则结束仿真,如果否,则进入步骤s110。

10.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s120中,确定分布直径的第一优化方向具体为:如果仿真结果反映进气流过于汇聚在所述预燃室中心,则所述第一优化方向为增大分布直径;如果仿真结果反映进气流过于贴近壁面,则所述第一优化方向为缩小分布直径。

11.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s140中,根据仿真结果确定螺旋角的第二优化方向具体为:如果仿真结果反映进气流紧贴所述预燃室的壁面,则所述第二优化方向为缩小螺旋角;如果仿真结果反映进气流聚集在所述预燃室的中心,则所述第二优化方向为增大螺旋角。

12.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s160中,根据仿真结果确定锥角的第三优化方向具体为:如果仿真结果反映进气流不能达到电极附近,则第三优化方向为缩小锥角,对采用缩小的锥角的预燃室进行仿真,如果喷射流在主燃烧室内的分布范围低于预期分布范围,则需要回调锥角;如果仿真结果反映进气流能够达到电极附近,但是喷射流在主燃烧室内的分布范围低于预期范围,则第三优化方向为增大锥角,对采用增大的锥角的预燃室进行仿真,如果仿真结果反映进气流不能达到电极附近,则回调锥角。

13.优选地,在上述当量比发动机被动式预燃室优化方法中,所述s180中,根据仿真结果确定孔径的第四优化方向具体为:如果仿真结果反映电极附近的残余废气量少于第一预期量且贯穿距低于预期值,则第四优化方向为缩小孔径,对采用缩小的孔径的预燃室进行仿真,如果贯穿距低于预期值,则回调孔径;如果仿真结果反映电极附近的残余废气多于第二预期量且贯穿距低于预期值,则第四优化方向为增大孔径,对采用增大的孔径的预燃室进行仿真,如果贯穿距低于预期值,则回调孔径,其中,第二预设量大于第一预设量。

14.优选地,在上述当量比发动机被动式预燃室优化方法中,所述预燃室容积与气缸压缩容积的比为0.2-1.0%。

15.优选地,在上述当量比发动机被动式预燃室优化方法中,所述预燃室的喷孔总面积与预燃室容积的比为0.003-0.006mm-1。

16.本技术实施例提供的当量比发动机被动式预燃室优化方法,针对不同参数对扫气性能和放热率的影响程度,以及参数的重要性和相关性对参数进行优化顺序排序,得到分布直径、螺旋角、锥角和孔径的优化顺序,采用上述优化顺序且结合单参数优化,且下一待优化参数采用上一已优化参数的结果,更容易得到应用于工程设计中相对最优的解,而且且减少了仿真次数,提高了优化效率。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些示例或实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图,而且还可以根据提供的附图将本技术应用于其它类似情景。除非从语言环境中显而易见或另做说明,图中相同标号代表相同结构或操作。

18.图1是本技术的当量比发动机被动式预燃室优化方法的原理图。

具体实施方式

19.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关申请,而非对该申请的限定。所描述的实施例仅仅是本

申请一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.需要说明的是,为了便于描述,附图中仅示出了与有关申请相关的部分。在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

21.应当理解,本技术中使用的“系统”、“装置”、“单元”和/或“模块”是用于区分不同级别的不同组件、元件、部件、部分或装配的一种方法。然而,如果其他词语可实现相同的目的,则可通过其他表达来替换该词语。

22.如本技术和权利要求书中所示,除非上下文明确提示例外情形,“一”、“一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。一般说来,术语“包括”与“包含”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者设备也可能包含其它的步骤或元素。由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

23.其中,在本技术实施例的描述中,除非另有说明,“/”表示或的意思,例如,a/b可以表示a或b;本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,在本技术实施例的描述中,“多个”是指两个或多于两个。

24.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

25.本技术中使用了流程图用来说明根据本技术的实施例的系统所执行的操作。应当理解的是,前面或后面操作不一定按照顺序来精确地执行。相反,可以按照倒序或同时处理各个步骤。同时,也可以将其他操作添加到这些过程中,或从这些过程移除某一步或数步操作。

26.请参阅图1。

27.预燃室内气体的流动和燃烧情况比较复杂,通常采用cfd的方法对预燃室的参数进行优化,但是评价指标不统一、评价标准不统一且预燃室参数众多,各参数对扫气性能和放热率的影响程度不一,且相互之间存在一定的关联,如果采用参数组合的方法寻找最优解,不仅存在漏掉最优解的可能,而且需要进行大量的计算。

28.本技术一些实施例公开了一种当量比发动机被动式预燃室优化方法,包括:s110、定义预燃室容积与气缸压缩容积的比,以及,预燃室的喷孔总面积与预燃室容积的比;s120、对采用预设分布直径、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定分布直径的第一优化方向;s130、根据第一优化方向,寻优,得到分布直径优化结果;s140、对采用分布直径优化结果、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定螺旋角的第二优化方向;s150、根据第二优化方向,寻优,得到螺旋角优化结果;s160、对采用分布直径优化结果、螺旋角优化结果、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定锥角的第三优化方向;

s170、根据第三优化方向,寻优,得到锥角优化结果;s180、对采用分布直径优化结果、螺旋角优化结果、锥角优化结果和预设孔径的预燃室进行仿真,根据仿真结果确定孔径的第四优化方向;s190、根据第四优化方向,寻优,得到孔径优化结果。

29.s110中根据预燃室容积与气缸压缩容积的比,初步确定预燃室与气缸的容积关系,根据预燃室的喷孔总面积与预燃室容积的比,初步确定预燃室的喷火能量供入主燃烧室的能力;当量比发动机被动式预燃室仿真优化方法是在上述定义参数的基础上进一步对预燃室进行优化。

30.s120是对采用预设分布直径、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果,确定分布直径的优化方向。仿真结果包括残余废气、湍动能、燃料分布和放热率的仿真图。

31.根据仿真结果分析得出上述仿真结果的原因。分布直径影响进气流进入预燃室内部的分布,进而影响进气能量损耗。进气能量损耗主要影响扫气性能,即分布直径影响扫气性能。根据进气能量损耗,分析得到分布直径的第一优化方向。第一优化方向是分布直径数值的选择方向,即是选择比预设分布直径大的分布直径进行寻优,还是选择比预设分布直径小的分布直径进行寻优。

32.预设分布直径由工作人员根据经验或者相关文献确定。

33.s130是根据第一优化方向进行寻优,得到分布直径优化结果。

34.s140是对采用分布直径优化结果、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定螺旋角的第二优化方向。仿真结果包括残余废气、湍动能、燃料分布和放热率的仿真图。

35.根据仿真结果分析得出上述仿真结果的原因,螺旋角影响进气流在预燃室的边缘和中心的汇聚情况。如果进气流在预燃室的边缘汇聚,或者,进气流在预燃室的中心汇聚,此时需要对螺旋角进行调整,如果进气流在预燃室的边缘和中心均匀分布,此时不需要对螺旋角进行调整。第二优化方向是螺旋角数值的选择方向,即是选择比预设螺旋角大的螺旋角进行寻优,还是选择比预设螺旋角小的螺旋角进行寻优。

36.预设螺旋角也是由工作人员根据经验或者相关文献确定。

37.s150是根据第二优化方向进行寻优,得到螺旋角优化结果。

38.s160对采用分布直径优化结果、螺旋角优化结果、预设锥角和预设孔径的预燃室进行仿真,根据仿真结果确定锥角的第三优化方向。仿真结果包括残余废气、湍动能、燃料分布和放热率的仿真图。

39.根据仿真结果分析得出上述仿真结果的原因。锥角影响电极附近的扫气效果,以及预燃室和主燃烧室的放热率。根据扫气效果和放热率,分析得到锥角的第三优化方向。第三优化方向是锥角数值的选择方向,即是选择比预设锥角大的锥角进行寻优,还是选择比预设锥角小的锥角进行寻优。

40.预设锥角也是由工作人员根据经验或者相关文献确定。

41.s170根据第三优化方向,寻优,得到锥角优化结果。

42.s180对采用分布直径优化结果、螺旋角优化结果、锥角优化结果和预设孔径的预燃室进行仿真,根据仿真结果确定孔径的第四优化方向。仿真结果包括残余废气、湍动能、

燃料分布和放热率的仿真图。

43.根据仿真结果分析得出上述仿真结果的原因。孔径主要影响电极附近废气的吹扫效果和贯穿距。根据电极附近的残余废气以及预燃室和主燃烧室的放热率分析得到孔径的第四优化方向。第四优化方向是孔径数值的选择方向,即是选择比预设孔径大的孔径进行寻优,还是选择比预设孔径小的孔径进行寻优。

44.预设孔径也是由工作人员根据经验或者相关文献确定。

45.s190根据所述第四优化方向,进行寻优,得到孔径优化结果 本技术通过对预燃室的分布直径、螺旋角、锥角和孔径四个参数进行优化,以使优化设计后的预燃室兼顾扫气性能以及预燃室和主燃烧室的放热率。

46.本技术公开的当量比发动机被动式预燃室优化方法,建立了总原则、总评价指标和总评价标准,其中总原则为兼顾扫气性能和与主燃烧室的匹配,总评价指标包括扫气性能(扫气性能包括残余废气、湍动能和燃料分布)以及预燃室和主燃烧室的放热率,总评价标准为预燃室扫气彻底、电极处残余废气少、燃料分布浓、湍动能高、预燃室燃烧速度快且与主燃烧室之间的压差大、以及贯穿距大。

47.建立每一个参数的评价标准:分布直径针对减小进气能量的损耗;螺旋角兼顾预燃室中心和边缘的扫气;锥角兼顾扫气性能以及预燃室与主燃烧室的匹配;孔径兼顾扫气性能与射流的贯穿距。

48.本发明建立在对被动式预燃室系统研究和大量cfd分析总结的基础上,依据此优化方法指导被动预燃室的喷孔优化可以实现良好的扫气及快速燃烧。

49.本方案中针对不同参数(这里的参数指的是分布直径、螺旋角、锥角和孔径)对扫气性能和放热率的影响程度,以及参数的重要性和相关性对参数进行优化顺序排序。以分布直径为例,分布直径对扫气性能影响大,但是与其他参数的相关性小,先对分布直径进行优化后采用分布直径优化结果进行后续的计算,减少了参数之间组合造成的工作量。

50.本技术公开的当量比发动机被动式预燃室优化方法,按照分布直径、螺旋角、锥角和孔径的顺序进行优化,且采用单参数优化,下一待优化参数采用上一已优化参数的结果,相对于多参数优化,更容易得到应用于工程设计中相对最优的解,减少了仿真次数,提高了优化效率。

51.分布直径为周向分布的喷孔与预燃室内壁交汇处形成的圆的直径,影响进气流从喷孔进入后的分布,进而影响进气能量损耗。其中,进气能量损耗是气体的动能,为活塞推动赋予气体的能量。根据仿真结果反映的进气能量损耗得到分布直径的第一优化方向。造成进气能量损耗的原因两个,第一个,进气流过于汇聚在预燃室的中心,进气流在预燃室内碰撞,造成进气能量损耗,第二个,进气流过于贴近壁面,由于进气流与壁面之间的摩擦造成进气能量损耗。

52.螺旋角为喷孔轴线与喷孔中心和预燃室中心连线的夹角,螺旋角使进气流进入预燃室时产生一定的螺旋,需要兼顾预燃室的中心扫气和边缘扫气。螺旋角过大时,进气流紧贴壁面,中心扫气效果差,螺旋角过小时,进气流在预燃室中心,边缘扫气效果差;螺旋角适中,能够兼顾预燃室边缘和中心扫气。

53.锥角为沿预燃室的周向设置的喷孔形成的伞状与预燃室的中心线的夹角,使进气气流具有沿预燃室的轴向分速度和周向分速度,轴向分速度为进气气流向上运动的速度,

决定是否能够达到电极附近,锥角同时影响喷射流在主燃烧室的分布范围,对预燃室与主燃烧室的放热率产生影响。锥角过大,轴向分速度不足,进气流不能达到电极附近,锥角过小,在喷射流在主燃烧室的分布范围小,不能有效利用主燃烧室空间,造成放热率下降。

54.孔径影响喷孔总面积,喷孔总面积为孔数*孔径,对扫气性能具有影响,且兼顾射流的贯穿距。孔径过大,喷孔总面积大,扫气效果好,但是预燃室与主燃烧室之间的压差小,射流贯穿距小,放热率下降,孔径过小,喷射总面积小,扫气效果差,同样无法建立足够的预燃室与主燃烧室之间的压差,放热率下降。

55.在本技术的一些实施例中,s130中寻优具体包括步骤:s131、根据第一优化方向选择优化分布直径;s132、对采用优化分布直径、预设螺旋角、预设锥角和预设孔径的预燃室进行仿真;s133、如果仿真结果反映的扫气性能满足预期,则分布直径的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化分布直径的第五优化方向,根据第五优化方向再选择优化分布直径,进入步骤s132。

56.第一优化方向为分布直径的整体优化方向,第五优化方向可能和第一优化方向一致,也可能和第一优化方向相反,具体根据仿真结果确定。

57.在本技术的一些实施例中,s150中寻优具体包括:s151、根据第二优化方向选择优化螺旋角;s152、对采用分布直径优化结果、优化螺旋角、预设锥角和预设孔径的预燃室进行仿真;s153、如果仿真结果反映的扫气性能满足预期,则螺旋角的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化螺旋角的第六优化方向,根据第六优化方向再选择优化螺旋角,进入s152。

58.第六优化方向可能与第二优化方向一致,也可能和第二优化方向相反,具体根据仿真结果确定。

59.在本技术的一些实施例中,s170中寻优具体包括:s171、根据第三优化方向选择优化锥角;s172、对采用分布直径优化结果、螺旋角优化结果、优化锥角和预设孔径的预燃室进行仿真;s173、如果仿真结果反映的扫气性能和放热率满足预期,则锥角的优化结束,如果仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化锥角的第七优化方向,根据第七优化方向再选择优化锥角,进入s172。

60.第七优化方向可能与第三优化方向一致,也可能与第三优化方向相反,具体根据仿真结果确定。

61.在本技术的一些实施例中,s190中寻优具体包括:s191、根据第四优化方向选择优化孔径;s192、对采用分布直径优化结果、螺旋角优化结果、锥角优化结果和优化孔径的预燃室进行仿真;s193、如果仿真结果反映的扫气性能和放热率满足预期,则孔径的优化结束,如果

仿真结果的扫气性能不满足预期,则根据仿真结果,得到优化孔径的第八优化方向,根据第八优化方向再选择优化孔径,进入s192。

62.第八优化方向可能与第四优化方向一致,也可能与第四优化方向相反,具体根据仿真结果确定。

63.如果采用分布直径优化结果、螺旋角优化结果、锥角优化结果和孔径优化结果的预燃室的仿真结果不满足扫气性能和放热率的要求,还包括位于s190之后的s200、判断采用分布直径优化结果、螺旋角优化结果、锥角优化结果和孔径优化结果的预燃室的扫气性能和放热率是否满足预期,如果是,则结束仿真,如果否,则进入步骤s110,重新进行优化,以得到仿真结果满足预期的预燃室。

64.在预燃室的仿真结果满足扫气性能和放热率的要求,也可以进入s110,尝试增大预燃室容积,重新进行优化,确定预燃室容积是否具有进一步增加的空间。

65.如果仿真结果反映的进气能量损耗超过预期进气能量损耗,则判断进气能量损耗的原因。造成进气能量损耗的原因有两个,一个原因是扫气气流过于汇聚在预燃室的中心,在预燃室内的气体碰撞,另一个原因是扫气气流过于贴近壁面,与壁面摩擦增加能量损失。

66.s120中,确定分布直径的第一优化方向具体为:如果仿真结果反映进气流过于汇聚在预燃室中心,汇聚在预燃室中心的进气流相互碰撞,造成进气能量损耗,需要增大分布直径,此时第一优化方向为增大分布直径,如果仿真结果反映进气流过于贴近壁面,进气流与壁面摩擦造成进气能量损耗,需要缩小分布直径,此时第一优化方向为缩小分布直径。

67.如果仿真结果反映预燃室内不能实现均匀的扫气气流和湍动能分布,则判断造成上述仿真结果的原因。造成上述仿真结果的原因由于螺旋角过大造成扫气气流紧贴壁面,或者是,螺旋角过小造成扫气气流汇聚在预燃室中心。

68.s140中,根据仿真结果确定螺旋角的第二优化方向具体为:如果仿真结果反映进气流紧贴预燃室的壁面,则第二优化方向为缩小螺旋角,如果仿真结果反映进气流聚集在预燃室的中心,则第二优化方向为增大螺旋角;如果仿真结果反映进气流能够兼顾预燃室的中心和边缘,且扫气效果好,则进入s150。

69.如果仿真结果反映进气流不能到达电极附近,则说明锥角过大,需要缩小锥角,增加扫气气流的轴向速度,但是锥角减小后喷射流在主燃烧室内的分布收窄,因此还需要进一步判断主燃烧室的放热率是否满足预期,如果主燃烧室的放热率变差,则需要将锥角回调;如果仿真结果反映扫气气流可以到达电机附近,但是主燃烧室着火范围窄,放热率差,说明锥角过小,需要增大锥角,锥角增大扫气气流的轴向速度下降,因此还需要进一步判断扫气气流能够达到电极附近,如果扫气气流的上升距离下降,扫气变差,则需要将锥角回调;如果喷孔锥角能够兼顾扫气性能和主燃烧室放热率,则优化结束,进入下一步骤。

70.s160中,根据仿真结果确定锥角的第三优化方向具体为:如果仿真结果反映进气流不能达到电极附近,则第三优化方向为缩小锥角,该第三优化方向是锥角总体的调节趋势,对采用缩小的锥角的预燃室进行仿真,如果喷射流在主燃烧室内的分布范围低于预期分布范围即放热率不满足预期,则需要回调锥角;

如果仿真结果反映进气流能够到达电极附近,但是喷射流在主燃烧室内的分布范围低于预期范围即放热率不满足预期,则第三优化方向为增大锥角,该方向是锥角总体的调节趋势,对采用增大的锥角的预燃室进行仿真,如果进气流扫气上升距离下降,电极处扫气效果变差,则回调锥角。

71.如果仿真结果反映预燃室扫气良好,但是预燃室和主燃烧室的压差小,喷射流的贯穿距短,则说明孔径过大,需要减小孔径,以增加预燃室和主燃烧室的压差和射流贯穿距,但是孔径减小后扫气性能恶化,因此还需要进一步判断是否造成贯穿距下降,如果贯穿距下降,则需要将孔径回调;如果仿真结果反映预燃室的扫气性能差,造成预燃室和主燃烧室的压差小,喷射流贯穿距短,则说明孔径小,需要增大孔径,以增加自主燃烧室进入预燃室的混合气的量,改善扫气性能,但是孔径增大后节流作用减弱,需要进一步判断喷射流贯穿距是否下降,如果喷射流贯穿距下降,则需要将孔径回调;如果孔径能够兼顾扫气性能和射流贯穿距,则优化结束。

72.s180中,根据仿真结果确定孔径的第四优化方向具体为:如果仿真结果反映电极附近的残余废气量少于第一预期量且贯穿距低于预期值,则第四优化方向为缩小孔径,该方向是孔径总体的调节趋势,对采用缩小的孔径的预燃室进行仿真,如果仿真结果反映贯穿距下降,则回调孔径;如果仿真结果反映电极附近的残余废气多于第二预期量且贯穿距低于预期值,则第四优化方向为增大孔径,对采用增大的孔径的预燃室进行仿真,如果仿真结果反映贯穿距下降,则回调孔径。

73.其中,第二预设量大于第一预设量。

[0074] 预燃室容积与气缸压缩容积的比 v0/vc为0.2%-1.0%,初始值选中值0.5%,优化方向为增加预燃室的容积;预燃室的喷孔总面积与预燃室容积的比s0/v0为0.003-0.006mm-1,初始值选中值0.004mm-1。根据v0/vc和s0/v0的初始值可以初定喷孔总面积以及孔数*孔径。

[0075]

螺旋角范围为0-20

°

,0

°

对应径向孔,其他对应螺旋孔;锥角的范围参照喷射流在主燃烧室的落点,初始值定义为130

°

。

[0076]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。本技术中所涉及的申请范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述申请构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。