1.本发明涉及一种海洋云仓的辅助设备,尤其涉及一种含油污水浮油去除系统。

背景技术:

2.海洋船舶所产生的油污水一直不能得到很好的收集与处理,影响海洋环境,也给海洋环境治理造成一定的困难。目前采用的方案是在港口设置海洋云仓来对接海洋船舶,将海洋船舶的油污水转运到海洋云仓内部,海洋云仓用于存放油污水,再对油污水进行油、水分离,对油污水中分离出来的废油进行收集、并转移至废油罐内,后期由废油车再将废油罐内的废油转运进行再处理回收。

3.目前已知的油水分离通常采用自由沉淀、离心机或垂直搅拌等方式,这几种分离方式均存在各式各样的问题。自由沉淀式分离存在的问题:完成分离消耗时间较长,油水分离效果不理想,不能对油污水中的杂质进行粉碎,部分杂质上浮混入油中,浮油纯度不高,影响转运后废油处理回收的难度及成本。离心机式分离存在的问题:设备成本较高,并且也不适用于处理大容量的油污水。垂直搅拌式分离存在的问题:搅拌装置需要设置在容器的中心,使用场景具有局限性,同时依赖于搅拌叶片的水平切向力来加快油滴碰撞频率,使油滴粘结成大油滴快速上浮,对于搅拌叶片的竖直方向的各个部分来说,随着搅拌叶片搅拌中心位置的逐渐上移,搅拌效率逐渐减弱,因此,搅拌叶片的整体搅拌效率相对较低。

技术实现要素:

4.本发明的目的在于解决现有技术存在的上述问题而提供一种含油污水浮油去除系统,通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

5.本发明的上述技术目的主要是通过以下技术方案解决的:一种含油污水浮油去除系统,包括仓体,设置在仓体上的接管箱,所述接管箱上设有油污水入口、含油废水出口和废油出口,其特征在于所述仓体内设有搅拌撇油箱,所述搅拌撇油箱通过储油管路与一废油罐连接,所述废油罐上设置第一液位计,所述油污水入口与所述搅拌撇油箱之间通过第一管路连通,所述含油废水出口与所述搅拌撇油箱之间通过第二管路连通,所述废油出口与所述搅拌撇油箱之间通过第三管路连通,所述搅拌撇油箱中设置油水分离撇油装置,所述第一液位计实时监测所述废油罐的容量、并反馈至海洋云仓的控制终端,通过所述控制终端启动所述油水分离撇油装置撇油。

6.具有油污水入仓的第一管路、分离后的含油废水出仓的第二管路、分离后的废油出仓的第三管路,方便海洋云仓在控制终端控制下自动完成入仓、分离、出仓等工作根据要求循环往复地进行,或者根据要求进行入仓、分离、出仓中的任一工作进行,或者任意选择两种工作进行。

7.通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实

时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

8.作为对上述技术方案的进一步完善和补充,本发明采用如下技术措施:所述废油罐上还设有报警液位开关,所述报警液位开关用于监测所述废油罐的极限容量并报警;所述第一液位开关用于检测所述搅拌撇油箱中的预设液位,到达预设液位使所述油水分离撇油装置启动,油水分离完成后,使所述撇油电磁阀、真空引油罐和真空引油泵开始撇油、撇出的废油流入所述废油罐中储存。

9.所述储油管路上设有真空引油泵、真空引油罐和撇油电磁阀;所述撇油电磁阀用于使撇油装置启动撇油,所述真空引油泵用于对所述真空引油罐抽真空,使撇出的废油流入所述废油罐。

10.所述撇油电磁阀用于使撇油装置启动撇油,所述真空引油泵用于对所述真空引油罐抽真空,使撇出的废油流入所述废油罐。

11.所述油水分离撇油装置包括悬垂设置的搅拌轴、设置在所述搅拌轴的下端的搅拌叶片、驱动所述搅拌同时旋转与摆动的驱动机构、以及用于撇走油水分离后浮于表面的废油的撇油装置;所述搅拌轴以其轴线为中心线转动、以其上端为摆动支点摆动,以所述搅拌轴的竖直状态的轴线为对称中心线,所述搅拌轴以对称中心线为轴线摆动,所述搅拌轴用于带动所述搅拌叶片摆动式旋转搅拌。

12.采用使搅拌叶片摆动式旋转运动的搅拌装置,搅拌叶片在旋转搅拌的同时进行多角度变化的摆动,形成多角度变化的搅拌切向力,其有益效果如下:1、使油污水中的油与水混合更充分,并能够轻松且充分打散油污水中结块的杂质,避免杂质上浮混入废油中,以利于提高浮油纯度,并且使搅拌完成后静置时上浮的废油与其他物质(含油污水,其中含有杂质)形成明显的密度差,使油水分离效果更好,方便后续撇油,提高撇油效率。

13.2、搅拌叶片呈多角度倾斜搅拌,搅拌叶片的各个部位都具有足够的水平切向力,使搅拌叶片的各个部位都具有足够强的搅拌效率,使油滴快速高效碰撞结成大油滴快速上浮。

14.3、能够扩大搅拌的范围,适用于不同尺寸的搅拌撇油箱的体积,提高适用性,且采用间歇式驱动搅拌和撇油,不仅有利于简化结构,也有利于节约设备成本。

15.含油污水浮油去除系统投入应用时,搅拌撇油箱通过第一管路与接管箱上的油污水入口形成连接,使海洋云仓外部的油污水快速高效入仓至搅拌撇油箱,驱动机构先驱动搅拌装置对搅拌撇油箱内的油污水进行充分搅拌,使废油高效粘结成大油滴上浮,搅拌一段时间之后,搅拌装置停止搅拌,并静置油污水一段时间,废油充分上浮,驱动机构驱动撇油装置,撇走浮于表面的废油,废油可以通过第三管路出仓转运走,也可以通过储油管路暂存于废油罐中。分离后的含油污水可以暂时储存于海洋云仓中的含油污水储存罐中,也可以通过第二管路出仓转运走。

16.作为优选,所述第三管路上设有第一电磁阀和第二电磁阀,所述第三管路和所述废油罐之间设置第四管路,所述第四管路的一端设置在所述第一电磁阀和第二电磁阀之间并与所述第三管路连通,所述第四管路的另一端与所述废油罐的内腔连通,所述第四管路上设置油浓度检测仪、第三电磁阀和出废油泵,所述第一电磁阀和第二电磁阀的配合应用

使分离出的废油通过第三管路出仓或者通过所述第四管路和所述第一电磁阀出仓。

17.当通过第三管路出仓时,第一电磁阀和第二电磁阀均打开。

18.当通过第四管路和第一电磁阀出仓时,第二电磁阀关闭,使第二电磁阀和搅拌撇油箱之间一段第三管路关闭,使搅拌撇油箱内端废油排入废油罐,再通过第四管路、第一电磁阀以及第一电磁阀与接管箱之间的第三管路的路段连通,从接管箱的废油出口出仓。

19.作为优选,所述第一管路上设有第一泵、第一压力表和第一流量计。

20.所述第一泵用于使油污水入仓至所述搅拌撇油箱,所述第一压力表用于实时监测第一管路内的压力变化,用于判断油污水入仓正异常情况。

21.所述第一流量计用于实时监测第一管路内油污水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

22.所述第二管路上设置第二泵和第二流量计;所述第二泵用于将分离后的沉于搅拌撇油箱下部的含油污水通过所述含油污水出口出仓,所述第二流量计实时监测第二管路内含油废水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

23.所述撇油装置上的撇油器与所述驱动机构配合,所述驱动机构用于驱动所述撇油器上升或下降,当所述搅拌叶片搅拌时,所述驱动机构使所述撇油器上升离开油污水,当完成搅拌、废油浮于含油污水表面时,所述驱动机构使所述撇油器下降进行撇油。

24.所述驱动机构包括动力机构、由所述动力机构驱动的旋转摆动机构和升降机构,所述动力机构驱动所述旋转摆动机构和所述升降机构间歇式动作,所述旋转摆动机构用于使所述搅拌轴转动的同时摆动,所述升降机构用于使所述撇油器上升或下降。

25.对应本技术方案而言,作为一个改进点体现在:采用一个驱动机构间歇式完成搅拌工作和撇油工作,避免采用两套驱动机构分别完成搅拌工作和撇油工作,既有利于降低驱动机构的设置成本、装配成本,也有利于减少故障率,提高海洋云仓的油污水浮油去除装置有效工作效率,减少停工维修的几率。

26.因为,搅拌叶片浸泡在油污水内,当搅拌叶片摆动幅度越大,消耗的动能也越大,需要配置大功率电机,且容易损坏搅拌叶片。所以,通过变速机构使搅拌叶片摆动幅度和速率相对降低,当减缓搅拌叶片的摆动幅度和速率,能够降低耗能,减小电机功率,在搅拌叶片多角度的切向力作用下又能够快速聚结成大油滴,提高油水分离效率,并且有利于保护搅拌叶片,提高搅拌叶片的使用寿命。

27.所述撇油器的上端设置若干个撇油口,撇油口的设置有利于废油流入撇油器。

28.所述撇油器上设置浮油厚度测量仪,所述撇油器下方设置三角支架,所述三角支架上的每根支脚上均设置浮球。通过三角支架撑开的角度使撇油口的高度可调节,能够根据浮油的厚度,调节撇油口的位置,方便准确撇油。具体来说,通过浮球自身的浮力结合撇油器的自重使三角支架的各支脚张开,呈三角形分布。

29.所述撇油器底部设置螺杆,所述螺杆与所述三角支架螺纹连接,所述螺杆用于使所述撇油器设置在所述三角支架上,并调节所述撇油器与所述三角支架之间的距离。工作时,根据设置在三角支架上(一般设置在三角支架的顶部)的浮油厚度测量仪检测浮油的厚度来调节螺杆,调整撇油器底部到三角支架顶部之间的距离,使撇油口的位置适配浮油厚度,使撇油更加方便、高效和有效。

30.本发明具有的有益效果:1.通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

31.2.在接管箱上至少设置油污水入口、含油废水出口和废油出口,分别通过第一管路、第二管路、第三管路与搅拌撇油箱连通,可以在控制终端自动控制高效准确入仓;分离后的废油、含油污水高效准确出仓或者分别进入废油罐、含油污水储存罐进行暂时存储。

32.3.通过控制终端自动控制油污水油水分离系统的搅拌、撇油,采用一组驱动装置间歇式驱动搅拌装置和撇油装置,并使搅拌叶片在一定角度范围内的往复摆动式转动。同时还能对撇油器进行收纳,防止撇油器长期泡在油污废水中,导致部分杂质结块吸附在撇油器上,堵塞撇油器上的撇油口。

33.4.搅拌轴往复摆动式转动,搅拌叶片具有多角度变化的搅拌切向力,能加快油污水中油滴的碰撞频率,保证搅拌叶片的各部位能够充分发挥搅拌作用,提高油水分离的效率,进一步提高撇油效率和纯度。

34.5.海洋云仓内设置废油罐,用于存储撇出的废油,有利保证废油的纯度,同时,分离后的含油污水能够储存于含油污水储存罐中。

35.6.采用一个驱动机构间歇式完成搅拌工作和撇油工作,避免采用两套驱动机构分别完成搅拌工作和撇油工作,既有利于降低驱动机构的设置成本、装配成本,也有利于减少故障率,提高海洋云仓的油污水浮油去除装置有效工作效率,减少停工维修的几率。

36.7.充分搅拌后,当静置5分钟左右,油水分离效率基本上能到96%~98%,能够在相对很短的时间内达到很高的分离效率。

附图说明

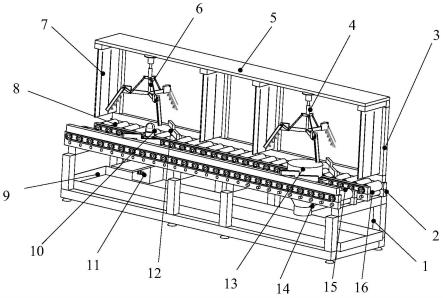

37.图1是本发明涉及油污水油水分离系统的一种结构示意图。

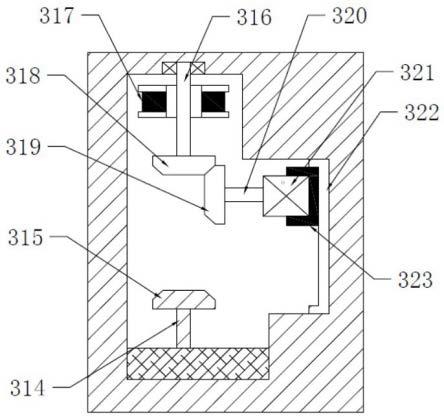

38.图2是本发明中涉及的油水分离集成机构的一种结构示意图。

39.图3是图2中a-a向结构示意图。

40.图4是本发明中撇油装置的一种结构示意图。

41.图5是图4中撇油器的一种结构示意图。

42.图6是本发明涉及的海洋云仓的一种结构示意图。

43.图7为应用本发明涉及系统及方法进行各实验所形成的油污水中含水率的变化曲线图。

44.图中:1仓体;2接管箱;3第一泵;4第一压力表;5第一流量计;6第二流量计;7第一电磁阀;8第二电磁阀;9油浓度检测仪;10第一液位计;11报警液位开关; 14废油泵; 16废油罐; 18真空引油泵;19真空引油罐;20撇油电磁阀;21第二液位开关;22搅拌撇油箱;23第二泵; 30油水分离集成机构;31吊顶块;32固定块;33蜗杆套;34涡轮;35第一摆臂;36第二摆臂;37连接杆;38第三摆臂;39第一变速齿轮; 311过渡轮;312搅拌轴;313搅拌叶片;314转动轴;315第一齿轮;316第二转轴;317放线轮;318第二齿轮;319第三齿轮; 321驱动电机;322电轨;323电机底座;324第二变速齿轮;325输出轴;326转球;40撇油器;41撇油口;42安装座;43浮油厚度测量仪;44浮球;45支脚;46三角支架;47管道安装件;48软管;49法兰安

装件;51真空引油泵;52螺杆;61第一管路;62第二管路;63第三管路;64第四管路;65储油管路;71油污水入口;72含油废水出口;73废油出口。

具体实施方式

45.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

46.实施例1:如图1-6所示,一种含油污水浮油去除系统,包括仓体1,设置在仓体上的接管箱2,设置在仓体内的油水分离集成机构30。所述接管箱2上设有油污水入口71、含油废水出口72和废油出口73。油水分离集成机构30至少包括搅拌撇油箱22与油水分离撇油装置。

47.所述仓体内设有搅拌撇油箱22,所述油污水入口与所述搅拌撇油箱22之间通过第一管路61连通,所述含油废水出口与所述搅拌撇油箱22之间通过第二管路62连通,所述废油出口与所述搅拌撇油箱22之间通过第三管路63连通。

48.具有油污水入仓的第一管路、分离后的含油废水出仓的第二管路、分离后的废油出仓的第三管路,方便海洋云仓在控制终端控制下自动完成入仓、分离(分离油污水)、出仓(油污水分离后的废油和含油污水)等工作根据要求循环往复地进行,或者根据要求进行入仓、分离、出仓中的任一工作进行,或者任意选择两种工作进行。

49.所述搅拌撇油箱22中设置油水分离撇油装置,所述油水分离撇油装置包括悬垂设置的搅拌轴312、设置在所述搅拌轴的下端的搅拌叶片313、驱动所述搅拌同时旋转与摆动的驱动机构、以及用于撇走油水分离后浮于表面的废油的撇油装置;所述搅拌轴以其轴线为中心线转动、以其上端为摆动支点摆动,以所述搅拌轴的竖直状态的轴线为对称中心线,所述搅拌轴以对称中心线为轴线摆动,所述搅拌轴用于带动所述搅拌叶片摆动式旋转搅拌。

50.对于本技术方案而言,油水分离撇油装置为主要的技术改进点,采用使搅拌叶片摆动式旋转运动的搅拌装置,搅拌叶片在旋转搅拌的同时进行多角度变化的摆动,形成多角度变化的搅拌切向力,其有益效果如下:1、使油污水中的油与水混合更充分,并能够轻松且充分打散油污水中结块的杂质,避免杂质上浮混入废油中,以利于提高浮油纯度,并且使搅拌完成后静置时上浮的废油与其他物质(含油污水,其中含有杂质)形成明显的密度差,使油水分离效果更好,方便后续撇油,提高撇油效率。

51.2、搅拌叶片呈多角度倾斜搅拌,搅拌叶片的各个部位都具有足够的水平切向力,使搅拌叶片的各个部位都具有足够强的搅拌效率,使油滴快速高效碰撞结成大油滴快速上浮。

52.3、能够扩大搅拌的范围,适用于不同尺寸的搅拌撇油箱的体积,提高适用性,且采用间歇式驱动搅拌和撇油,不仅有利于简化结构,也有利于节约设备成本。

53.含油污水浮油去除系统投入应用时,搅拌撇油箱通过第一管路与接管箱上的油污水入口形成连接,使海洋云仓外部的油污水快速高效入仓至搅拌撇油箱,驱动机构先驱动搅拌装置对搅拌撇油箱内的油污水进行充分搅拌,使废油高效粘结成大油滴上浮,搅拌一段时间之后,搅拌装置停止搅拌,并静置油污水一段时间,废油充分上浮,驱动机构驱动撇油装置,撇走浮于表面的废油,废油可以通过第三管路出仓转运走,也可以通过储油管路暂

存于废油罐中。分离后的含油污水可以暂时储存于海洋云仓中的含油污水储存罐中,也可以通过第二管路出仓转运走。

54.在本实施例中,搅拌叶片采用亲水憎油且润湿性好的材料制成,例如铝板材。使用时,可以使油水混合物流经叶片时大量油滴附着于叶片上,大大增加了油滴间的接触面积,油滴相互碰撞,聚结后油滴粒径变大。当粒径增大至一定尺寸后,在多角度摆动旋转搅拌的作用下,产生的曳力(惯性力)会将聚结的油滴从搅拌叶片表面脱离,脱离的大油滴具有较大浮力,更容易上浮,实现高效油水分离。

55.为了能够暂时存储撇出的废油,方便集中转运,有利于节约转运成本,所述搅拌撇油箱22通过储油管路65与一废油罐16连接,所述储油管路上设有真空引油泵18、真空引油罐19和撇油电磁阀20;所述撇油电磁阀20用于使撇油装置启动撇油,所述真空引油泵18用于对所述真空引油罐19抽真空,使撇出的废油流入所述废油罐16。

56.为了进一步提升自动化程度,所述废油罐16上设有第一液位计10和报警液位开关11,所述第一液位计10用于实时的监测所述废油罐16中的容量、并反馈至海洋云仓的控制终端、通过所述控制终端的显示屏显示储存罐中的容量数据,所述报警液位开关11用于监测所述废油罐16的极限容量并报警。第一液位计10和报警液位开关11均与控制终端信号为了及时监测搅拌撇油箱22中的油污水的液位,方便及时响应搅拌分离工作,所述搅拌撇油箱22上设置第一液位开关21,所述第一液位开关21用于检测所述搅拌撇油箱22中的预设液位,到达预设液位使所述油水分离撇油装置启动,油水分离完成后,使所述撇油电磁阀20、真空引油罐19和真空引油泵18开始撇油、撇出的废油流入废油罐16中储存,所述真空引油泵用于使所述真空引油罐内真空。

57.所述第三管路上设有第一电磁阀7和第二电磁阀8,所述第三管路和所述废油罐16之间设置第四管路64,所述第四管路的一端设置在所述第一电磁阀7和第二电磁阀8之间并与所述第二管路连通,所述第四管路的另一端与所述废油罐16的内腔连通,所述第四管路上设置油浓度检测仪9、第三电磁阀12和出废油泵14,所述第一电磁阀7和第二电磁阀8的配合应用使分离出的废油通过第三管路出仓或者通过所述第四管路出仓和所述第一电磁阀7出仓。

58.当通过第三管路出仓时,第一电磁阀和第二电磁阀均打开。

59.当通过第四管路和第一电磁阀出仓时,第二电磁阀关闭,使第二电磁阀和搅拌撇油箱之间一段第三管路关闭,使搅拌撇油箱内端废油排入废油罐,再通过第四管路、第一电磁阀以及第一电磁阀与接管箱之间的第三管路的路段连通,从接管箱的废油出口出仓。

60.所述第一管路上设有第一泵3、第一压力表4和第一流量计5。

61.所述第一泵3用于使油污水入仓至所述搅拌撇油箱22,所述第一压力表4用于实时监测第一管路内的压力变化,用于判断油污水入仓正异常情况;所述第一流量计5用于实时监测第一管路内油污水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

62.以所述搅拌轴的竖直状态的轴线为对称中心线,所述搅拌轴以对称中心线为轴线摆动,摆动角度α为:-45

°

≤α≤45

°

。通过限定搅拌轴摆动的幅度,使搅拌叶片的表面有效参与搅拌,并提高搅拌效果。搅拌轴的上端设置转球326,转球326与搅拌轴为一体结构,转球326设置在吊顶块31的球形内腔中,转球326被吊顶块31限制,不从球形内腔中掉落,并能够

在球形内腔中中转动。

63.搅拌轴在旋转的同时还在竖直方向-45

°

≤α≤45

°

(以竖直线为摆动中心线,搅拌轴的上端为摆动支点)角度范围内摆动,形成空间上的多角度的运动方式,使搅拌叶片具有更合适的水平切向力,并避免水平切向力在竖直方向上从下往上衰减,使搅拌叶片的每个部位都能够高效搅拌,使废油油滴更高效聚结。

64.所述第二管路上设置第二泵23和第二流量计6;所述第二泵23用于将分离后的沉于搅拌撇油箱22下部的含油污水通过所述含油污水出口出仓,所述第二流量计6实时监测第二管路内含油废水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

65.所述撇油装置上的撇油器与所述驱动机构配合,所述驱动机构用于驱动所述撇油器上升或下降,当所述搅拌叶片搅拌时,所述驱动机构使所述撇油器上升离开油污水,当完成搅拌、废油浮于含油污水表面时,所述驱动机构使所述撇油器下降进行撇油。

66.所述驱动机构包括动力机构、由所述动力机构驱动的旋转摆动机构和升降机构,所述动力机构驱动所述旋转摆动机构和所述升降机构间歇式动作,所述旋转摆动机构用于使所述搅拌轴转动的同时摆动,所述升降机构用于使所述撇油器上升或下降。

67.动力机构驱动旋转摆动机构动作,旋转摆动机构动作使搅拌装置进入搅拌工作,当搅拌装置进行搅拌工作时,升降机构停止运动,并使撇油器处于油污水的上方合适位置,不与油污水接触,不撇油,同时避免干涉搅拌轴和搅拌叶片动作;当完成搅拌工作后,动力机构停止工作,旋转摆动机构和升降机构均停止工作,静置油污水一段时间,使油水充分分离,动力机构再驱动升降机构动作,升降机构使撇油器下降,撇油。

68.对应本技术方案而言,作为一个改进点体现在:采用一个驱动机构间歇式完成搅拌工作和撇油工作,避免采用两套驱动机构分别完成搅拌工作和撇油工作,既有利于降低驱动机构的设置成本、装配成本,也有利于减少故障率,提高海洋云仓的油污水浮油去除装置有效工作效率,减少停工维修的几率。

69.所述旋转摆动机构包括所述动力机构驱动的第一齿轮315,由所述第一齿轮315带动的变速机构,由所述变速机构的输出轴325带动的旋转机构和摆动机构。

70.所述旋转机构包括与所述变速机构的输出轴325配合的第一摆动连杆机构,与所述第一摆动连杆机构的输出端配合的涡轮34,与所述涡轮34配合的蜗杆套33,所述蜗杆套33套置于所述搅拌轴312上,使所述搅拌轴312转动。

71.所述摆动机构包括与所述变速机构的输出轴325配合的第二摆动连杆机构,由所述第二摆动连杆机构上的输出杆驱动的摆动件,所述摆动件与所述搅拌轴312配合,用于使所述搅拌轴312摆动。

72.所述变速机构包括设置在所述第一齿轮315的转动轴314上的第二变速齿轮324,与所述第二变速齿轮324啮合的第一变速齿轮39,所述第一变速齿轮39上设置所述输出轴325。

73.因为,搅拌叶片浸泡在油污水内,当搅拌叶片摆动幅度越大,消耗的动能也越大,需要配置大功率电机,且容易损坏搅拌叶片。所以,通过变速机构使搅拌叶片摆动幅度和速率相对降低,当减缓搅拌叶片的摆动幅度和速率,能够降低耗能,减小电机功率,在搅拌叶片多角度的切向力作用下又能够快速聚结成大油滴,提高油水分离效率,并且有利于保护

搅拌叶片,提高搅拌叶片的使用寿命。

74.所述第一摆动连杆机构包括第三摆臂38,与所述第三摆臂38的输出端枢接的第一摆臂35,所述第三摆臂38的输入端与所述输出轴325配合,所述第一摆臂35的输出端与所述涡轮34配合,用于驱动所述涡轮34。

75.所述第二摆动连杆机构包括连接杆37,与所述连接杆37的输出端枢接的第二摆臂36,所述连接杆37的输入端与所述输出轴325配合,所述第二摆臂36的输出端枢接在所述涡轮34的转轴上。第二摆臂36的输出端枢接在所述涡轮34的转轴,用于对第二摆臂36的输出端的运动进行限制,使第二摆臂36顺利推动设置在搅拌轴312上的固定块32,使搅拌轴312摆动。

76.所述升降装置包括由所述动力机构驱动的第二齿轮318,由所述第二齿轮318带动的线轮317,与调节所述线轮317上的升降调节线配合的过渡轮311,所述撇油器固定在所述升降调节线上,所述第二齿轮318转动使所述线轮317卷收所述升降调节线使所述撇油器上升、或放出所述升降调节线使所述撇油器下降,所述过渡轮311设于所述线轮317和所述撇油器之间,用于调节所述升降调节线的方向。

77.所述过渡轮设于所述线轮和所述撇油器之间,用于调节所述升降调节线的方向。即,过渡轮用于将收放撇油器的升降调节线的竖直方向改为水平方向,方便线轮收放升降调节线。在本实施例中,线轮317设置在第二齿轮318所对应的第二转轴316上。

78.所述动力机构包括电轨322,设置在所述电轨322上并由所述电轨322驱动进行移动的电机底座323,设置在所述电机底座323上的驱动电机321,设置在所述驱动电机321的输出轴上的第三齿轮319,所述电轨322驱动所述驱动电机321移动,使分别所述驱动电机321驱动第一齿轮315或第二齿轮318转动,使所述旋转摆动机构和所述升降机构间歇式动作。

79.所述撇油装置包括撇油器40,所述撇油器40与所述驱动机构配合,所述驱动机构用于驱动所述撇油器上升或下降,当所述搅拌装置搅拌时,所述驱动机构使所述撇油器上升离开含油污水,当所述搅拌装置完成搅拌、废油浮于含油污水表面时,所述驱动机构使所述撇油器下降进行撇油。

80.相较于现有技术而言,本技术方案不仅改变搅拌装置的搅拌方式,采用多角度摆动式旋转搅拌的方式,还改变了驱动搅拌装置和撇油装置的驱动机构,采用一组驱动机构间歇式驱动搅拌装置和撇油装置间歇式工作,大为提高驱动机构的利用率。

81.采用一组驱动机构不仅使结构相对简单化,有利于减少生产装配成本,而且也有利于减少占用空间,并且有利于提高驱动机构的工作效率,使其自如切换用于驱动搅拌装置或撇油装置。

82.为了方便、高效撇油,所述撇油器40的上端设置若干个撇油口41,所述撇油器40上设置浮油厚度测量仪43,所述撇油器40下方设置三角支架46,所述三角支架46上的每根支脚上均设置浮球44。

83.撇油器40通过管道安装件47连接在软管48的一端。软管48的另一端通过法兰安装件49与真空引油泵18连接。

84.撇油口的设置方便废油流入撇油器,并且通过三角支架撑开的角度使撇油口的高度可调节,能够根据浮油的厚度,调节撇油口的位置,方便准确撇油。

85.通常情况下,为了能够准确测量浮油厚度,在三角支架46的上端设置安装座42,浮油厚度测量仪43设置在安装座42上。

86.所述撇油器40底部设置螺杆52,所述螺杆与所述三角支架46螺纹连接,所述螺杆用于使所述撇油器40设置在所述三角支架46上,并调节所述撇油器40与所述三角支架46之间的距离。

87.通过浮球自身的浮力结合撇油器的自重使三角支架46的各支脚45张开,呈三角形分布,根据设置在三角支架46上(一般设置在三角支架的顶部)的浮油厚度测量仪43检测浮油的厚度来调节螺杆52,调整撇油器底部到三角支架顶部之间的距离,使撇油口的位置适配浮油厚度,使撇油更加方便、高效和有效。

88.实施例2:应用含油污水浮油去除系统的油水分离方法,应用实施例1所述的含油污水浮油去除系统进行油水分离、撇油处理,其步骤包括:s1、油污水入仓:将仓体外的油污水通过所述油污水入口排入搅拌撇油箱22内。

89.s2、搅拌油污水,使油污水油水分离:驱动搅拌轴运动,搅拌轴312带动搅拌叶片313搅拌油污水。

90.s3、撇油:搅拌后静置一段时间,启动撇油装置,撇走浮于表面的废油。

91.s4、处理废油和含油污水:将撇出的废油和撇油后的含油污水出仓、转运。或者,将撇出的废油和含油污水分别储存于废油罐16和含油污水储存罐中。

92.在步骤s1中:扫描仓体上的二维码,验证用户信息,通过验证,则外部水管接入油污水入口启动第一泵3、第一压力表4和第一流量计5,开始油污水入仓。

93.在步骤s2中:先通过第二液位开关21检测所述搅拌撇油箱22中的液位是否达到预设值,当所述第二液位开关21检测所述搅拌撇油箱22中的液位达到预设值,开启搅拌装置搅拌。

94.在步骤s4中:开启撇油电磁阀20、真空引油罐19和真空引油泵18,使所述撇油器40撇出的废油流入废油罐16中暂存,等待开启第一电磁阀7,通过第四管路、接管箱和第一电磁阀7之间的第三管路段出仓进行转运;或者,直接开启第一电磁阀7和第二电磁阀8出仓。

95.油水分离、撇油处理的过程中:第一液位计10实时监测所述废油罐16的容量,并反馈至海洋云仓的控制终端,并在所述控制终端的显示屏上显示废油罐16中的容量数据;报警液位开关11监测所述废油罐16的极限容量,当达到极限容量则报警,同时向海洋云仓的控制终端发送报警信号。

96.第三齿轮319的齿数为q1,第二齿轮318的齿数为q2,所述第三齿轮319的转速为r1,,得出第二齿轮的转速r2为: 式1;第二液位开关21监测的预设液位为l1,设置撇油后含油污水的液位高度为l2,则撇油的深度为;撇油器的吸油流量为v,单位l/min,撇油器中的容纳腔的面积c,则撇油器工作时

间;测得撇油器提升的高度差为l

差

,则线轮317所需放线的长度:;已知所述线轮317的直径为d

放线轮

,所述线轮317工作时的周期为:式2;根据式1和式2得出所述驱动电机321开启的时间:;已知浮油厚度测量仪43测量的油厚度,则d

浮油

:;;t阈值表示预设去除浮油厚度所需时间阈值;t因子,表示撇油装置工作过程所需放线时间因子,t撇油,表示撇油装置所需工作时间。

97.正常工作时,,当时撇油装置正常工作;当时,所述撇油器关闭,防止接下来撇油装置吸入水;当,正常启动撇油装置;当,撇油装置开启时间为。

98.具体来说,其步骤包括:1、含油废水入仓,油污水通过油污水入口、第一管路,将油污水入仓至搅拌撇油箱22内。

99.2、开启搅拌模式:开启电轨322,开启驱动电机321向前滑动,第一齿轮315与第三齿轮319啮合,开启驱动电机321,第一齿轮315带动第二变速齿轮324转动,第二变速齿轮324带动第一变速齿轮39转动,第一变速齿轮39转动使第三摆臂38摆动,第三摆臂38摆动带动第一摆臂35摆动,第一摆臂35带动涡轮34转动,涡轮34转动带动蜗杆套33转动,进而控制搅拌叶片313转动;第一摆臂35带动第二摆臂36通过固定块32带动搅拌叶片313在-45

°

~45

°

范围内往复摆动。

100.3、当第二液位开关21检测到液位达到预设液位,开启撇油模式:开启电轨322,驱动电机321向后滑动,第二齿轮318与第三齿轮319啮合,开启驱动电机321,第二齿轮318带动线轮317转动,通过线索将撇油器40放下,开启撇油器40、真空引油泵18,废油通过撇油器40上的撇油口41流入,通过软管48(软管48的一端通过法兰安装件

连接到真空引油罐19上,另一端通过管道安装件47连接到撇油器40上)流入真空引油罐19,真空引油罐19将撇出的废油输送至废油罐16内;撇油工作完成后,关闭撇油器40、真空引油泵18,开启驱动电机321反转,将撇油器40抬升(目的:一方面防止撇油器长时间泡在废油中,杂质堵塞管口,杂质凝固吸附在撇油器上;另一方面防止在搅拌模式下,水面的波动,影响撇油器的位置,防止撇油器撞击到箱体内壁,造成损坏,影响撇油器43上的浮油厚度测量仪检测精准率)。

101.4、静置一段时间后(当搅拌后静置5分钟左右,油水分离效率基本上能到96%~98%),开启撇油模式的同时,废油排入废油罐中进行暂时存储:关闭第一电磁阀7和第二电磁阀8,开启真空引油泵18、真空引油罐19, 通过储油管路流入废油罐中暂存。

102.5、废油出仓:第一种方式:在开启撇油工作的同时,开启第一电磁阀7和第二电磁阀8,废油通过第三管路出仓。

103.第二种方式:开启第一电磁阀7,和设置在第四管路上的废油泵14,使第四管路与第三管路的外段(即第一电磁阀7和接管箱之间的管段)连通进行出仓。

104.利用本技术方案涉及的装置对油水分离效果进行如下几个实验进行测试:实验1、自然静置分离实验:取船舶产生的油污水500ml,装入玻璃杯中,置于室温25℃下,静置5min,通过重力使油水乳状液自由沉降,废油上方,完成油水分离。采用zsd2自动水分滴定仪进行检测,随着时间变化,检测油污水中含水率的变化,得出静置5min,油含量:水含量≈1:5。

105.实验2、手持搅拌机垂直搅拌实验:取船舶产生的油污水500ml,装入玻璃杯中,利用手持搅拌机垂直搅拌2min,置于室温25℃下,静置5min,通过重力使油水乳状液自由沉降,使油水分离。

106.实验3、模拟本技术方案涉及的搅拌装置搅拌实验:取船舶产生的油污水500ml,装入玻璃杯中,利用手持搅拌机45

°

~90

°

(模拟本装置搅拌机的运动)搅拌2min,置于室温25℃下,静置5min,通过重力使油水乳状液自由沉降,使油水分离。

107.实验4、模拟船舶产生的油污水、并手持搅拌机垂直搅拌实验:将煤油(废油)与自来水(生活污水)进行混合,油含量:水含量=1:5,总容量500ml,装入玻璃杯中,利用手持搅拌机垂直搅拌2min,置于室温25℃下,静置5min,通过重力使油水乳状液自由沉降,使油水分离。

108.实验5、模拟船舶产生的油污水、模拟本技术方案涉及的搅拌装置搅拌实验:将煤油(废油)与自来水(生活污水)进行混合,油含量:水含量=1:5,总容量500ml,装入玻璃杯中,利用手持搅拌机45

°

~90

°

(模拟本装置搅拌机的运动)搅拌2min,置于室温25℃下,静置5min,通过重力使油水乳状液自由沉降,使油水分离。

109.采用zsd2自动水分滴定仪对上述各实验进行检测,随着时间变化,检测油污水中含水率的变化并形成曲线图,如图7所示。

110.从曲线图中可知:相较于单独重力沉降的实验1,与垂直搅拌的实验2和实验4,模拟本发明技术方案进行实验的实验3和实验5可以更有效的将油水分离,油水分离到相同含水量所需要的时间

更短,废油中的含水率更低,沉淀的时间越长,分离后的含油污水的沉淀效果越明显。

111.同条件下,采用本发明技术方案涉及的搅拌方式完成油水分离的效率远高于自由沉淀和垂直搅拌,当静置时间达到3min左右,实验5的油水分离效率相比实验1与实验2和实验4已经出现较大的差距,随着静置时间的延长,油水分离效果更佳,当静置时间达到5min时,实验3和实验5基本均已达到96%~98%的油水分离效率。

112.在实验过程中,采用船舶产生的油污水(或叫原水)和煤油(废油)与自来水(生活污水)的混合物进行比对,考虑到船舶产生的油污水中油水比例不纯,存在杂质,加入煤油(废油)与自来水(生活污水)的混合物的实验,模拟船舶产生的油污水,降低实验数据的噪点,使得实验数据比对效果更清晰、明显。

113.在上述实验中,采用本发明涉及的技术方案所公开的搅拌方式可在油水体系中形成-45~45

°

范围的切向流剪切力场,加速液体间的变形与碰撞频率,促使小油滴的聚结,从而提高油水分离速率。

114.以上所述仅为本发明的优选实施例而已,并不用于限制本发明。在上述实施例中,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。