1.本发明属于滑动轴承技术领域,具体涉及一种改善推力滑动轴承热弹变形的修形方法。

背景技术:

2.推力滑动轴承由于其具有承载能力强、可靠性高、噪声小和寿命长等优点,广泛应用于水轮机等大型旋转机组中作为承担轴向载荷的核心部件,对设备的性能具有巨大的影响。随着科技的不断发展,旋转机械的工况条件朝着高速重载发展,在恶劣的工况条件下,提高推力滑动轴承的可靠性和稳定性受到了工程技术人员的高度关注。对于大型推力轴承,在重载工况条件下由于瓦块的油膜压力和油膜温升较大且瓦块的热传导速率有限,瓦块的弹性变形和热变形也较大,造成轴承瓦块边缘向上弯曲、瓦块中部凸起的异常现象。通常情况下热弹变形会导致轴承的有效承载面积减小,极大地恶化了推力轴承的润滑性能。

3.目前工业中暂无改善推力滑动轴承热弹变形的方法,目前的方法主要是增大轴承瓦块的面积或者增加瓦块的数量,确保轴承的承载能力和润滑性能。但上述方法由于设备结构尺寸的限制和经济成本的问题实施的难度较大。综上所述,提出改善推力滑动轴承热弹变形的方法是有必要的。

技术实现要素:

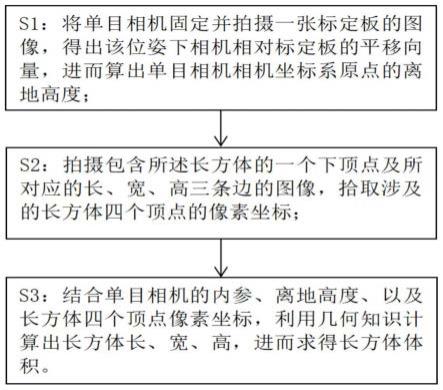

4.本发明目的在于提供一种改善推力滑动轴承热弹变形的修形方法,针对推力滑动轴承在重载工况条件下,瓦块整体向上凸起,导致承载面积减小润滑性能严重恶化的问题,提出了对推力滑动轴承上表面进行修形来改善由于热弹变形而导致轴承承载面积减小的方法。

5.本发明采用如下技术方案来实现的:

6.一种改善推力滑动轴承热弹变形的修形方法,该方法取瓦块的中心位置(x0,y0)作为修形深度最大值所在位置,单块瓦块瓦面经过几何修形后而形成推力滑动轴承。

7.本发明进一步的改进在于,单块瓦块的上表面按以下方程进行修形:

[0008][0009]

式中,hm为修形后轴瓦的高度,h为修形前轴瓦高度,hd为最大修形深度,f(x)和f(y)为3次修形方程,x,y为轴瓦的瓦面方程,其方程用下式表示:

[0010][0011]

其中,r1为瓦块内径,r2为瓦块外径,α为瓦块包角,x=ρcosθ,y=ρcosθ。

[0012]

本发明进一步的改进在于,瓦块的最大修形深度hd由弹性变形和热变形两部分组成,其计算公式如下式所示:

[0013]

hd=max(max({εm}) max({ε

t

}))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0014]

式中,{εm}为弹性变形矩阵,{ε

t

}为热变形矩阵。

[0015]

本发明进一步的改进在于,瓦块的弹性变形矩阵按以下方程联立求解:

[0016][0017][0018][0019]

上式中,u、v和w为推力滑动轴承的速度场方程,f

x

、fy和fz分别为单位体积的流体所受x、y和z方向的透体力,{σ}为应力矩阵,{εm}为机械应变矩阵也是最终要求解的弹性变形矩阵,{d}为弹性材料常数矩阵,用下式进行计算:

[0020][0021]

式中,ν为泊松比,e为轴承材料的弹性模量;

[0022]

将(3)和(4)联立,将{σ}用u、v和w的导数表示,求解方程(5)计算出u、v和w的表达式,按式(3)计算弹性变形矩阵{ε}。

[0023]

本发明进一步的改进在于,瓦块热变形计算公式为:

[0024][0025]

式中,β为轴承热膨胀系数,δt为轴承油膜温升。

[0026]

本发明进一步的改进在于,轴承油膜温升δt,采用数值计算的方法求解reynolds

方程和能量方程得到轴承的油膜温升分布;reynolds方程如下式所示:

[0027][0028]

式中,h为油膜厚度,ω为转速,r为轴承半径,μ为润滑油粘度,θ为周向位置角,ρ为润滑油密度,p为油膜压力。

[0029]

本发明进一步的改进在于,能量方程如下式所示:

[0030][0031]

式中c

p

为润滑油比热容,k为润滑油导热系数。

[0032]

本发明进一步的改进在于,能量方程的温度边界条件按如下热传导方程计算:

[0033][0034]

式中t(x,y,z,t)为油膜温升方程,q(x,y,z)为生成热方程。

[0035]

本发明至少具有如下有益的技术效果:

[0036]

1)本发明提供一种改善推力滑动轴承热弹变形的方法,通过对瓦块表面进行几何修形,解决了由于瓦块热弹变形导致轴承承载面积减小、润滑性能恶化的问题,保证了推力滑动轴承稳定可靠的运行。

[0037]

2)相较于传统的改善方法,本发明无需对轴承的外部尺寸,也不用增加轴承瓦块的数量,易于实施,经济性好。

附图说明

[0038]

图1为瓦块热弹变形前后对比图,其中图1(a)为热弹变形前,图1(b)热弹变形后。

[0039]

图2为瓦块参数图。

[0040]

图3为瓦块修形示意图,其中图3(a)为修形后轴瓦,图3(b)为图3(a)中的a截面图,图3(c)为图3(a)中的b截面图。

[0041]

图4为修形前推力滑动轴承膜压、膜厚和膜温分布。

[0042]

图5为修形后推力滑动轴承膜压、膜厚和膜温分布。

具体实施方式

[0043]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0044]

如图1所示,在重载工况条件下推力滑动轴承瓦块的热弹变形造成了轴承瓦块边缘向上弯曲、瓦块中部凸起的异常现象,这极大地减小了轴承的承载面积,恶化了轴承的润滑性能,本发明提供了一种推力滑动轴承轴瓦的修形方式去改善这种现象。

[0045]

瓦块的参数如图2所示,瓦块修形方式的特点为,取瓦块的中心位置(x0,y0)作为修

形深度最大值所在位置,如图3所示,单块瓦块的上表面按以下方程进行修形:

[0046][0047]

其中,hm为修形后轴瓦的高度,h为修形前轴瓦高度,hd为最大修形深度,f(x)和f(y)为3次修形方程,x,y为轴瓦的瓦面方程,其方程用下式表示:

[0048][0049]

其中,r1为瓦块内径,r2为瓦块外径,α为瓦块包角,x=ρcosθ,y=ρcosθ。

[0050]

瓦块的最大修形深度hd由弹性变形和热变形两部分组成。其计算公式如下式所示:

[0051]

hd=max(max({εm}) max({ε

t

}))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0052]

其中,{εm}为弹性变形矩阵,{ε

t

}为热变形矩阵。

[0053]

瓦块的弹性变形矩阵按以下方程联立求解:

[0054][0055][0056][0057]

其中,u、v和w为推力滑动轴承的速度场方程,f

x

、fy和fz分别为单位体积的流体所受x、y和z方向的透体力,{σ}为应力矩阵,{εm}为机械应变矩阵也是最终要求解的弹性变形矩阵,{d}为弹性材料常数矩阵,用下式进行计算:

[0058][0059]

其中,ν为泊松比,e为轴承材料的弹性模量。

[0060]

将(3)和(4)联立,将{σ}用u、v和w的导数表示,求解方程(5)计算出u、v和w的表达式。按式(3)计算弹性变形矩阵{ε}。

[0061]

瓦块热变形计算公式为:

[0062][0063]

式中,β为轴承热膨胀系数,δt为轴承油膜温升。

[0064]

轴承油膜温升δt,采用数值计算的方法求解reynolds方程和能量方程得到轴承的油膜温升分布。reynolds方程如下式所示:

[0065][0066]

其中,h为油膜厚度,ω为转速,r为轴承半径,μ为润滑油粘度,θ为周向位置角,ρ为润滑油密度,p为油膜压力。

[0067]

能量方程如下式所示:

[0068][0069]

其中c

p

为润滑油比热容,k为润滑油导热系数。

[0070]

能量方程的温度边界条件按如下热传导方程计算:

[0071][0072]

其中t(x,y,z,t)为油膜温升方程,q(x,y,z)为生成热方程。

[0073]

瓦块修形后发生热弹变形,上凹表面膨胀中心向上凸起,瓦块边缘向上弯曲,下凹的表面变形后变为平面,瓦块不会因为热弹变形导致承载面积减小,有效地保证了推力滑动轴承的润滑性能。

[0074]

实施例

[0075]

为了证明本发明的优越性,选取一个推力滑动轴承,轴承的基本参数和工况参数如表1所示。

[0076]

表1 轴承和工况参数

[0077][0078][0079]

修形前后推力滑动轴承的压力分布、膜厚分布、温度分布和弹性变形分布分别如图4和图5所示,从图中可以看到修形前推力滑动轴承的最小油膜厚度为2.08μm,修形后最小油膜厚度为2.92μm,油膜厚度几乎增大了50%,提高了推力滑动轴承的润滑性能。

[0080]

综上所述,本发明提供了一种改善推力滑动轴承瓦块热弹变形的方法,通过数值计算得到瓦块在典型工况下的热弹变形最大值作为最大修形深度,再取瓦块中心位置为最大修形深的位置对整个瓦块进行修形,修形后瓦块热弹变形后在工作过程基本保持为一个平面,保证轴承的承载面积。本方法与传统方法相比,不受轴承尺寸限制且无需增加瓦块数量,易于实施,经济性好,有效地解决了推力滑动轴承在重载工况条件下热弹变形引起的瓦块承载面积的减小和轴承润滑性能的恶化,保证了轴承的稳定性和使用寿命。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。