1.本发明涉及爆破工程技术领域,尤其涉及一种装药密度可调的乳化炸药混装器及混装车。

背景技术:

2.在我国金属或非金属矿山采矿、巷道掘进以及隧道工程、水利水电、采石、山体开挖等工程施工中,以钻孔、装药、爆破、出渣、运输等工序施工为主,其他环节均已实现机械化或智能化,装药爆破工序我国仍然以人工装填炸药爆破为主。

3.目前国内已有厂家研发出装药车,由机器代替人工装药作业,但均不能调节装药密度,因此炸药利用率低,单耗高,需要光面爆破场合存在超挖、欠挖现象,控制爆破效果难度大,爆破效果不好;另外国内装药车均由柴油机或外接380v电提供动力,存在装药时尾气排放污染严重,或现场需要接电,工作不方便现象。

技术实现要素:

4.为了解决上述的技术问题,本发明提供了一种装药密度可调的乳化炸药混装器,包括基质箱、第一添加剂箱、第二添加剂箱、水环润滑管路以及装药管;所述基质箱通过基质泵以及基质泵输出管与所述水环润滑管路一端连接;所述水环润滑管路另一端连接所述装药管;所述第一添加剂箱与第一添加剂泵通过第一进口管路连接,所述第一添加剂泵的出口通过第一出口管路连接于所述水环润滑管路上;所述第二添加剂箱与第二添加剂泵通过第二进口管路连接,所述第二添加剂泵的出口通过第二出口管路连接于所述水环润滑管路上。

5.进一步地,所述水环润滑管路包括水环头和分散器,所述水环头和所述分散器分别设置在所述水环润滑管路上,所述第一出口管路与所述水环头连接,所述第二出口管路与所述分散器连接。

6.进一步地,所述基质箱包括筒体和下锥体,所述筒体设置在所述下锥体的顶部,所述下锥体的底部设置有出料口。

7.进一步地,所述筒体和/或所述下锥体的外壁设置有夹层,且所述外壁与所述夹层之间设置有毛细孔通道,所述夹层中通过加压管路通入润滑水,保持乳胶基质与筒体内壁的湿润,防止集料。

8.进一步地,所述筒体和/或所述下锥体的内壁喷涂高分子不粘涂层。

9.进一步地,所述第一出口管路和所述第二出口管路上分别设置有第一压力表和第二压力表。

10.另一方面,本发明提供了一种装药密度可调的乳化炸药混装车,包括混装器、混装车本体、装药管卷筒以及电控系统,所述装药管卷筒以及电控系统放置于所述混装车本体的货箱内,所述混装器的装药管由所述装药管卷筒进行收卷,所述电控系统用于控制所述混装器的运行。

11.进一步地,还包括新能源电池及管理系统,所述新能源电池及管理系统设置在所述混装车本体的驾驶室内,用于对所述电控系统和所述混装车本体提供电能。

12.本发明的上述技术方案具有如下优点:通过调节基质泵、第一添加剂泵和第二添加剂泵分别对基质箱、第一添加剂箱、第二添加剂箱的泵送量,可调节乳胶基质与多种添加剂进入装药管的配比,实现装药密度可调,炸药利用率更好,节省装药量,并可获得更好的爆破效果,带来巨大的经济效益。同时水环润滑管路具有分散和水润滑的作用,能较好的将第二添加剂箱中的固泡剂均匀地分散到乳胶基质里,并将第一添加剂箱中的添加剂实现分层输送以减少输送阻力,实现长距离输送。带夹层毛细孔并有高分子不沾涂层内壁基质箱,可有效防止乳胶基质粘壁现象。

附图说明

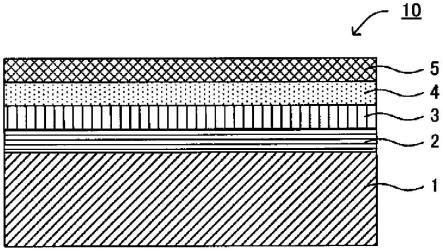

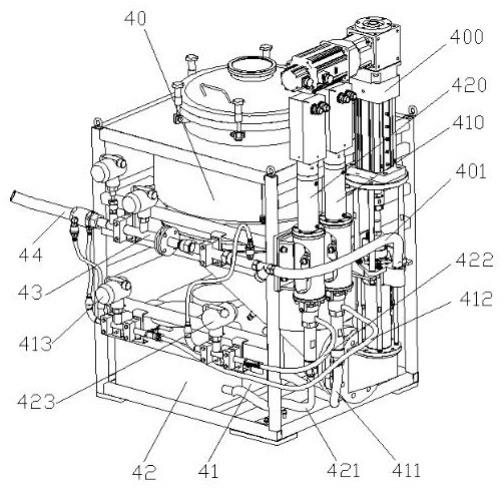

13.图1为一种装药密度可调的乳化炸药混装器的结构示意图;图2为图1基质箱的结构示意图;图3为一种装药密度可调的乳化炸药混装车的结构示意图;图中:1、混装车本体;2、装药管卷筒;3、电控系统;4、混装器;5、新能源电池及管理系统;40、基质箱;41、第一添加剂箱;42、第二添加剂箱;43、水环润滑管路;44、装药管;400、基质泵401、基质泵输出管;410、第一添加剂泵;411、第一进口管路;412、第一出口管路;420、第二添加剂泵;421、第二进口管路;422、第二出口管路;402、筒体;403、下锥体;404、夹层;413、第一压力表;423、第二压力表。

具体实施方式

14.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

15.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

16.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

17.请参考图1~图2,本发明提供了一种装药密度可调的乳化炸药混装器,包括基质箱40、第一添加剂箱41、第二添加剂箱42、水环润滑管路43以及装药管44。所述基质箱40通过基质泵400以及基质泵输出管401与所述水环润滑管路43一端连接,即所述基质箱40内的基质由所述基质泵400通过所述基质泵输出管401泵送至所述水环润滑管路43一端。所述水环润滑管路43另一端连接所述装药管44,在具体实施时,通过所述装药管44的末端静态混合器喷入炮眼10~20分钟后才形成乳化炸药,其余时间均为不具

备雷管感度的5.1级氧化物,使得生产、储存、运输更安全,减少了安全隐患。既可装填乳胶基质现场混装,又可装填散装成品乳化炸药,通过挤药机将成品乳化炸药挤入料箱还可以装填成品乳化炸药。

18.所述第一添加剂箱41与第一添加剂泵410通过第一进口管路411连接,所述第一添加剂泵410的出口通过第一出口管路412连接于所述水环润滑管路43上,所述第一添加剂箱41中的添加剂通过所述水环润滑管路43实现分层输送以减少输送阻力,从而实现长距离输送。

19.所述第二添加剂箱42与第二添加剂泵420通过第二进口管路421连接,所述第二添加剂泵420的出口通过第二出口管路422连接于所述水环润滑管路43上,所述第二添加剂箱42中为固泡剂。装药后为防止在炮孔里的乳化炸药气泡过大或气泡逸出,通过所述水环润滑管路43将固泡剂均匀地分散到乳胶基质里,促使微小气泡长大的同时,并抑制大气泡长大,将气泡大小固定在10~50μm,以达到最佳热点并均匀分散在乳化炸药中实现良好的爆破效果。

20.通过调节所述基质泵400、第一添加剂泵410和第二添加剂泵420分别对所述基质箱40、第一添加剂箱41、第二添加剂箱42的泵送量,可调节乳胶基质与多种添加剂进入装药管44的配比,实现装药密度可调,炸药利用率更好,节省装药量,并可获得更好的爆破效果,带来巨大的经济效益。

21.在一些实施例中,所述水环润滑管路43包括水环头和分散器,所述水环头和所述分散器分别设置在所述水环润滑管路43上。所述第一出口管路412与所述水环头连接,所述第一添加剂箱41中的添加剂通过所述水环头实现分层输送以减少输送阻力,从而实现长距离输送,其中水环润滑的原理可参考专利申请号为cn202011635738.7的中国专利,在此不详细描述。所述第二出口管路422与所述分散器连接,所述第二添加剂箱42中的固泡剂通过所述分散器均匀地分散到乳胶基质里,所述分散器可使用现有的加药管道。

22.在一些实施例中,所述基质箱40包括筒体402和下锥体403,所述筒体402设置在所述下锥体403的顶部,所述下锥体403的底部设置有出料口,所述筒体402用于容纳基质,并方便添加,基质后由所述下锥体403下滑到底部的出料口,经由所述基质泵400进行泵送运输。

23.在一些实施例中,所述筒体402的外壁设置有夹层404,且所述外壁与所述夹层404之间设置有毛细孔通道,所述夹层404中通过加压管路通入润滑水。同样的所述下锥体403的外壁设置有夹层404,且所述外壁与所述夹层404之间设置有毛细孔通道,所述夹层404中通过加压管路通入润滑水。以上两种情况可同时存在,也可以其中一种情况单独存在。所述加压管路不加压时,润滑水不能通过毛细孔通道到达所述筒体402和/或所述下锥体403的内壁,加压时,润滑水通过毛细孔通道到达所述筒体402和/或所述下锥体403的内壁,达到一种“出汗”的润滑内壁效果,并可通过调节泵送至所述夹层404的润滑水的泵的压力、流量,使得高粘度的乳胶基质(或散装乳化炸药)直接流至基质泵400入口,而与内壁不粘附,解决了在装药密度调节中不集料的问题,避免了泵送量不准确的缺陷。

24.在一些实施例中,所述筒体402和/或所述下锥体403的内壁喷涂高分子不粘涂层,高分子不粘涂层能有效降低高粘度的乳胶基质(或散装乳化炸药)与内壁发生粘连。

25.在一些实施例中,所述第一出口管路412和所述第二出口管路422上分别设置有第

一压力表413和第二压力表423,便于观察泵送压力。

26.请参考图3,另一方面,本发明提供了一种装药密度可调的乳化炸药混装车,包括混装器4、混装车本体1、装药管卷筒2以及电控系统3,所述装药管卷筒2以及电控系统3放置于所述混装车本体1的货箱内,货箱顶部可设置棚,防止雨水、落石等以保护设备。所述混装器4的装药管44由所述装药管卷筒2进行收卷,便于收纳整洁,所述电控系统3用于控制所述混装器4的运行,实现自动化运行,而且通过混装车本体1便于转场需要。

27.在一些实施例中,还包括新能源电池及管理系统5,所述新能源电池及管理系统5设置在所述混装车本体1的驾驶室内,用于对所述电控系统3和所述混装车本体1提供电能。实现插电工作、纯电工作、混动工作三种作业模式,降低了尾气排放,接电更加方便。

28.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。