1.本发明涉及一种同种或异种金属材料的接合方法,特别是涉及一种抑制在接合界面生成脆弱的金属间化合物(imc:inter metallic compound)的新型接合方法。

背景技术:

2.作为金属材料的接合方法,采用有激光焊接法、电弧焊法、电阻点焊法等。

3.例如,在汽车的流水线上,使用机器人对每辆车辆实施数以千计点的点焊。

4.近年来,从车辆轻量化的观点出发,正在研究积极使用铝材料等轻合金材料,在该情况下,铁系材料和铝材料等不同种类金属材料之间的接合将会成为较大的问题。

5.在该情况下,在现有的冶金接合中,容易产生al3fe、al5fe2等脆弱的imc,导致难以获得实用强度。

6.非专利文献1中公开了通过将imc的厚度控制为1~2μm左右来获得较高的接合强度,但众所周知,若fe-al系的imc的厚度超过1μm,则接合强度将会大幅度降低,而且在该方法中,生产管理方面也难以达到实用水平。

7.换而言之,需要一种能够控制imc在1μm以下的亚微米级,使其非常薄的点接合法。

8.专利文献1中公开了一种单侧焊接方法,向直径朝向头端减少的电极通电,同时将该电极推入重合的金属板。

9.根据该公报,通过推入电极的头端部,在金属板的重叠部生成密合变形后的清洁面,但接合原理则是利用加压通电的焊接。

10.本技术人提出一种首先向想要接合的金属材料之间夹入插入材料,然后施加冲击载荷以进行机械加压的方法(专利文献2)。

11.本发明人为了进一步提高通用性及生产性而进行了探讨,从而完成了本发明。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2011-31266号公报

15.专利文献2:日本特开2019-107686号公报

16.非专利文献

17.非专利文献1:“钢板/铝异种材料的电阻点焊技术的开发”,田中耕二郎等,马自达技术报告,no.33(2016)p124-129

技术实现要素:

18.本发明旨在提供一种通过抑制接合部生成imc而使强度优异,且生产性高的金属材料的接合方法,以解决上述技术课题。

19.本发明的金属材料的接合方法的特征在于,在将作为第一金属材料和第二金属材料的接合部的部位重合的状态下,通过加压单元向所述接合部施加点状载荷。

20.其中,主旨在于,点状载荷不是施加于整个接合部,而是局部施加于规定范围。

21.如此一来,在被点状载荷加压的接合界面上,从加压部向其周围产生塑性流动。

22.塑性流动使接合界面上出现新生面,通过该新生面上的固相扩散实现接合。

23.其中,关于接合界面上塑性流动的大小,在相对于接合部处的第一金属材料和第二金属材料接合前的总厚度t0mm,将加压接合后的总厚度设为t1mm,并定义压下比t0/t1=r的情况下,压下比r可以为1.4以上。

24.另外,压下比r优选为1.8以上,进一步优选为2.0以上。

25.在本发明中,点状载荷的目的是使接合界面出现塑性流动,只要能够局部加压,则其大小及形状没有限制,若用外接圆来表述,则可以为外接圆直径是3~15mm左右的冲头形状。

26.在本发明中,点状载荷的目的是向接合部施加实质变形,因此,载荷速度没有限制,可以为缓慢的静压载荷,也可以为载荷速度较高的动态冲击载荷。

27.若采用冲击载荷,则速度越快,生产性越高。

28.在本发明中,接合金属材料可以在同种系统的金属材料间,也可以在不同种类的金属材料间。

29.作为同种系统的材料的示例,可列举:铁系的各种金属材料间、铝系的各种金属材料间。

30.作为不同种类的金属材料的示例,可列举:铁系金属材料和铝系金属材料的组合、铝系金属材料和铜系金属材料的组合、铁系金属材料和钛系金属材料的组合、铝系金属材料和钛系金属材料的组合、镁系金属材料和钛系金属材料的组合、镍系金属材料和铝系金属材料的组合、镍系金属材料和镁系金属材料等。

31.另外,铁系材料时,可以对其表面施加镀锌等电镀处理。

32.其中,主旨在于,表述为铁系、铝系、铜系、钛系、镁系及镍系金属材料时,也包括各自的各种合金。

33.在本发明中,为了便于接合界面上的塑性流动,优选固相接合的范围内进行升温。

34.能够根据所接合的材料进行适当设置,例如,铁系材料为320~450℃,铝系材料为300~400℃等。

35.本发明是向金属材料的接合部施加点状载荷,利用接合界面上产生的塑性流动所带来的新生面进行固相接合的新型接合方法,因此,根据需要将其称为锻焊。

36.关于本发明的锻焊,将在后文详细叙述,但实际上是一种不存在导致机械性能降低的不良影响的无imc接合法,因为其能够抑制在接合界面上生成imc,即使在产生了imc的情况下,也能够将其厚度控制在几nm~几十nm的水平(介观域)。

37.在这一方面,现有技术仅能将imc抑制在1~2μm的水平,与此相比,本发明的接合质量(强度)及加工裕度较为优异。

38.下面,通过例如作为现有方法之一的电阻点焊法进行说明,为了控制imc的厚度,必须将通电时间控制为较短时间,但为了确保接合质量,则需要加热至接合材料的熔点(铝合金为约700℃)或熔点以上的高温,因此,必然会形成临界厚度(约1μm)的imc(参见后述图7的(b))。

39.而本发明以在接合面上形成塑性流动界面为接合机理,因此,能够在低温且极短时间内进行接合工艺,进而能够将其的imc控制在介观域。

40.因此,相对于现有方法,本发明的时间上的加工裕度优异。

41.即,生产技术方面的裕度较高,即使管理较为粗糙,例如加工条件多少存在偏差,界面上形成的imc也不会达到临界厚度。

42.另外,在本发明中,对施加点状载荷前的接合部进行预热时,可以预先通过电炉等加热,或者也可以采用通过激光、火焰、通电或电磁感应等将接合部局部加热至规定温度的方法,作为最实用的方式,可以与汽车流水线上使用的电阻点焊同样地采用通电所产生的焦耳热。

43.在本发明中,由于接合部所需的加热温度较低,因此所需电流也比普通电阻点焊法小很多,因此,具有使现有的电路及系统十分紧凑且廉价的优点。

44.另外,本发明的接合质量提高,例如也可以通过利用上述所说明的压下比来评价接合强度,还可以减少或省略现有的破坏性检查,便于在生产现场进行质量管理。

45.另外,还可以通过点状加压单元在短时间内实现接合,因此,也有望便捷地组装于例如车辆的流水线等现有的生产系统。

附图说明

46.图1示出用于评价的接合材料的制作示例。

47.图2的(a)示出spcc和a5083接合时ac伺服压力机的滑动行程与加压力的关系,(b)详细示出接合瞬间包括滑动速度在内的各种变化。

48.图3示出spcc(fe)和a5083(al)接合时接合后的接头外观照片(冲压侧、主视图)。

49.图4示出spcc(fe)和a5083(al)接合时接合后的接头外观照片(侧视图)。

50.图5示出spcc(fe)和a5083(al)接合时压下比r和接头的拉伸剪切载荷f的关系。

51.图6示出spcc(fe)和a5083(al)接合时接合部的利用金相显微镜及扫描电子显微镜(sem)获得的剖面观察图像。

52.图7的(a)示出spcc(fe)和a5083(al)接合时接合界面的利用透射电子显微镜(tem)获得的观察图像,(b)示出铁和铝合金扩散接合时针对各种接合温度下接合时间与反应扩散层厚度生长的关系进行数值计算所获得的图表。

53.图8的(a)示出spfc980(fe)和a5083(al)组合时接头的拉伸剪切载荷与压下比r的关系,(b)示出接合部剖面的tem图像。

54.图9示出a2024和a6061接合时ac伺服压力机的滑动行程、滑动速度以及加压力的关系。

55.图10示出a2024(al)和a6061(al)组合时接头的拉伸剪切载荷与压下比r的关系。

56.图11示出a2024(al)和a6061(al)组合时接头的拉伸剪切载荷与加压力(接合部面压)的关系。

57.图12的(a)示出a2024和a6061组合时利用光学显微镜获得的接合部剖面照片,(b)示出其接合部界面的剖面tem图像。

58.图13示出a2024和a6061组合时接合部剖面的晶体取向分析结果。

59.图14示出sgcc(fe)和a6061(al)组合时接头的拉伸剪切载荷与压下比r的关系。

60.图15示出sus304(fe)和a5083(al)组合时接头的拉伸剪切载荷与压下比r的关系。

61.图16示出spfc980(fe)和a7075(al)组合时接头的拉伸剪切载荷与压下比r的关

系。

62.图17示出tp270(ti)和a6061(al)组合时接头的拉伸剪切载荷与压下比r的关系。

63.图18示出tp270(ti)和az61(mg)组合时接头的拉伸剪切载荷与压下比r的关系。

64.图19示出nw2201(ni)和a5083(al)组合时接头的拉伸剪切载荷与压下比r的关系。

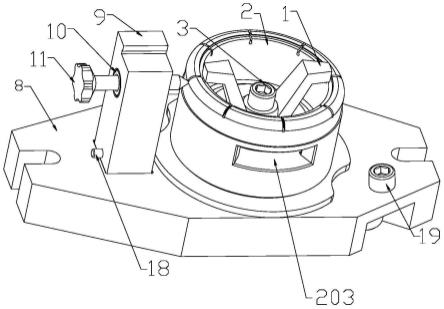

65.图20示出接合材料的组合与其断裂强度的一览表。

具体实施方式

66.下面,基于具体实施例对本发明的锻焊进行说明,但所接合的金属材料及接合条件并不限定于此。

67.在实際的生产线中,能够应用各种压力机、安装有利用致动器等的c型臂的机器人等,下面说明的实验例中使用了ac伺服压力装置,ac伺服压力装置的行程动作由伺服电机控制。

68.图1示出实验方法。

69.在ac伺服压力装置的垫板上方放置基底部1,在基底部1上方重合上侧的第一金属材料11和下侧的第二金属材料12的接合部,但省略图示。

70.基底部1可以通过加热器1a和温度传感器1b来调节温度。

71.为了向接合部施加点状载荷,将由热模用合金工具钢jis skd61制作的冲头用加压夹具2载置于该接合部的上方,在压力机滑动期间,通过位置控制向该加压夹具2施加载荷。

72.需要说明的是,为了实现通电加热及耐高载荷,加压夹具2或者基底部1可以使用铜系及钨系等材料。

73.另外,加压夹具2及基底部1的表面形状可以根据金属材料11和金属材料12之间的强度差或者加压夹具2和金属材料11的强度差等设为透镜状等适当曲率、曲面等形状,以形成完整的塑性流动界面。

74.在该情况下,钨系材料等难切削材料可以通过烧结法或层叠造型法来制作。

75.实施例1

76.上侧的第一金属材料11使用宽度w:20mm、长度l:80mm、厚度t1:1mm的冷轧钢板(spcc),下侧的第二金属材料12使用w:20mm、l:80mm、t2:1mm的jis a5083的铝合金板材。

77.其中,spcc是普通冷轧钢板,通过热轧低碳钢板在常温下冷轧获得。

78.a5083是al-mg系的合金板材。

79.将基底部1的表面温度预热至约300℃。

80.预先加热spcc及a5083,接合时界面达到420~430℃。

81.在该状态下向φ10mm的加压夹具2(下面,根据需要称为锻焊直径)施加冲击载荷。

82.图2的(a)中示出冲压加工图表,其中,横轴表示时间(ms),纵轴表示载荷(load,kn)及滑动行程(mm)。

83.图2的(b)示出载荷变化时的放大图,并一并示出滑动速度(载荷速度)。

84.加压时间为0.082秒(82ms),最大载荷为145kn。

85.本实验中,滑动下降所产生的加压速度形成约75mm/s的冲击载荷。

86.将得到的接合接头的正面外观照片及侧面外观照片分别示于图3及图4。

87.由图3可知,上侧的第一金属材料spcc和下侧的第二金属材料a5083的重叠部上形成有由加压夹具2制成的凹部。

88.另外,在图4示出的侧视图中可见向下侧突出(参见图6的剖视图)。

89.需要说明的是,还表明在第一、第二金属材料中,将具有强度的spcc侧重叠于上侧时更容易接合。

90.这是因为,如图4所示,若从强度相对较高的一侧加压,能够抑制相对柔软的下侧的金属材料弹跳。

91.由于接合后的重叠部总厚度t1为1mm,因此,t0(t1 t2)/t1:压下比r=2.0,夹持试验片的两端部侧进行拉伸试验(拉伸速度0.1mm/s)后,a5083侧的母材在约3.8kn时断裂。

92.因此,接着,改变滑动下死点(冲头插入量),如图5所示,将接合部的拉伸剪切载荷f与压下比r的关系制成图表。

93.其结果,在压下比r较小时,在接合界面处断裂,在压下比r为约1.8以上时,a5083侧的母材断裂(冲塞断裂,即接合部附近的外周被破坏)。冲塞断裂是汽车行业要求的接合部的破坏标准之一,本方法满足该标准。

94.另外还表明,关于本接合法中得到的强度,在将a5083(o材)的拉伸强度设为290mpa的情况下,jis z3140(点焊部的检查方法及判定标准)中规定的板厚1mm的a5083彼此的点焊部的拉伸剪切强度a级为约2kn,但在本方法中,即使是fe/al不同材料接合,也能够大大超过该规格。

95.将利用spcc/a5083(al)组合接合而成的试验片中锻焊直径为10mm、压下比为r=2.0的接合部的利用金相显微镜获得的剖面照片示于图6。

96.可见接合部的厚度变薄,显示出塑性流动。

97.接合部沿着通过冲压选择性进行加压后的加压面。

98.由此可知,沿加压面的该接合面(塑性流动界面)并不是加压部的周围形成的凹部状的侧面,因此,接合强度并不依赖于机械接合机构。

99.图6的下侧示出利用扫描电子显微镜(sem)获得的中央附近接合界面的二次电子图像(se)及其反射电子图像(compo)。

100.另外,将在更高倍率下观察该接合界面时的tem明场图像示于图7。

101.由其结果可知,推测在spcc预热时生成的氧化皮被切断,能够将产生了新生面的接合界面上的冶金反应层(rl)、即imc的厚度控制在几nm~几十nm的超薄水平。

102.根据柴田[金属学会杂志,30(1966)p382-388]、及川[铁与钢,83(1997)p641-646]等人的报告显示,fe和al上的反应扩散层的生长规律能够用下面的式子来表述。

[0103][0104][0105]

d:反应扩散层(imc)的厚度(m)。

[0106]

t:加热时间(s)。

[0107]

k:反应速度常数。

[0108]

k0:频率因子(m2/s),fe/a5052:5.68

×

10-2

(m2/s)。

[0109]

q:活化能(j/mol),fe/a5052:176kj/mol。

[0110]

r:气体常数(j/mol

·

k-1

)。

[0111]

t:接合界面温度(k)。

[0112]

假设1073k(800℃)、873k(600℃)及693k(420℃)三种接合温度,根据上述关系式进行计算的、imc厚度相对于接合时间的生长行为示于图7的(b)。

[0113]

在本次的实验评价中,接合时的界面温度为约420℃,另外,接合时间为约82ms,将该值与图7的(b)的图表对应后,可知imc的厚度计算值为约15.8nm。该值与图7的(a)中观察到的反应层(rl)的厚度大致一致。

[0114]

另外,根据上述关系式,在将fe/al中强度大幅度降低导致产生问题的imc的厚度设为1μm的情况下,在假设的各接合温度下许可的接合时间(imc生长至1μm所需的时间)在1073k(800℃)时为约0.007(7ms),在873k(600℃)时为约0.6s,时间较短,而在本次实验中的工艺温度693k(420℃)时,接合时间为约330s,两者相差悬殊。由以上比较可知,由于本发明是低温接合法,因此,该工艺在控制imc方面,时间上的裕度非常大。

[0115]

由此,本发明的接合方法可以通过在低温下进行短时间点状加压来实现介观域的imc厚度。

[0116]

实施例2

[0117]

接着,第一金属材料使用w=30mm、l=100mm、t1=1mm的高张力钢板spfc980,第二金属材料使用w=30mm、l=100mm、t2=1mm的jis a5083的铝合金板材,按照5mm(d5)、8mm(d8)、10mm(d10)的加压夹具直径(锻焊直径),与实施例1相同地进行接合。

[0118]

其中,spfc980是将热轧钢板进一步冷轧而成的钢板中拉伸强度为980n/mm2以上的钢板。

[0119]

将其结果示于图8的(a)的图表。

[0120]

其中,拉伸速度采用0.05mm/s。

[0121]

需要说明的是,图中的空心图表示接合界面处的破坏,另外,填充图则表示铝合金侧的母材断裂(冲塞断裂)。

[0122]

在该情况下,断裂模式同样是在压下比r为1.8以上时从界面断裂向过渡到母材断裂。

[0123]

图8的(b)示出在锻焊直径为10mm(d10)、压下比r:2.6的条件下接合后的接头的接合部中央的剖面的tem图像。

[0124]

接合界面上的反应层(rl)被控制在几nm水平。

[0125]

实施例3

[0126]

接着,针对铝系合金,通过合金间的不同材料的接合进行试验及评价。

[0127]

将铝合金jis a2024材和铝合金jis a6061材重合后进行锻焊。

[0128]

a2024材为al-cu系的合金板材,a6061材为al-mg-si系的合金板材。

[0129]

其中,接合界面的预热采用约350℃。

[0130]

试验材料均采用w=30mm、l=100mm、t1=t2=1mm。

[0131]

通过加压夹具φ8mm(锻焊直径8mm),与实施例1相同地进行接合加工。

[0132]

需要说明的是,还表明在第一、第二金属材料中,将强度更高的a2024侧重叠于上侧时更容易接合。

[0133]

图9中示出压下比2.0时的冲压加工数据。横轴表示加工时间(ms),纵轴表示加压载荷(load,kn)、滑动速度(mm/s)以及滑动行程(mm)。加压的峰值载荷为约46kn,另外,加工时间为约67ms。

[0134]

图10示出了压下比r和接头的拉伸剪切载荷f的关系的图表,图11示出接头的拉伸剪切载荷f与每单位面积的加压力(接合部面压)的关系。

[0135]

需要说明的是,在图10及图11中,图中的空心图表示接合界面处的破坏,另外,黑色图表示a6061侧的母材断裂(冲塞断裂)。

[0136]

本示例是铝系金属材料彼此接合的情况,在压下比r=1.4以上时,母材断裂(图10)。

[0137]

另一方面,若在加压力(面压)下整理相同的数据,约900~1,000mpa以上时,母材断裂(图11)。

[0138]

将图10与图11比较后,相比加压力,压下比与拉伸剪切载荷的相关性更强,因此认为,在生产线中优选通过压下比进行质量管理。

[0139]

可以通过控制冲压的位置或者测定接合部的接合后的厚度来进行管理。

[0140]

另外,还表明,关于通过本接合法得到的强度,在将a6061(o材)的拉伸强度设为125mpa的情况下,大大超过了jis z3140(点焊部的检查方法及判定标准)中规定的板厚1mm的a6061彼此的点焊部的拉伸剪切强度a级(约0.85kn)。

[0141]

将a2024/a6061组合中压下比r=2.0时接合部中央剖面的金相显微镜照片示于图12的(a),另外,将其tem图像示于图12的(b)。

[0142]

可知与实施例1相同,接合部的厚度变薄,显示出塑性流动。

[0143]

另外,根据图12的(b)的照片,界面上未见特别的反应层。

[0144]

观察图12的(a)的接合剖面时,接合的是锻焊后的彼此的界面,凹部两侧的侧部还观察到极少的间隙。

[0145]

由此可知,接合部是通过冲压选择性加压后的部位,在本实施例中,其接合面(塑性流动界面)也不是侧面,并且接合强度并不依赖于机械接合机构。

[0146]

另外,图13示出该接合界面的利用场发射扫描电子显微镜(fe-sem)-背散射电子衍射(ebsd)法获得的晶体取向分析结果。

[0147]

该视图是反极图晶体取向(ipf)图和图像质量(iq)图的重合。示出了剖面整体和接合界面的扩大后的详细内容。

[0148]

由此可知,越靠近接合界面附近,晶粒越因动态重结晶而细化。即可知,越靠近接合界面附近,越会产生较强塑性流动。

[0149]

综上所述,根据本发明的接合法,同种系合金间的不同材料的接合也同样能够在高生产性下实施。

[0150]

例如可以对铝合金的铸造材料和展伸材料等进行接合等。

[0151]

在铸造材料熔融焊接时,可能会产生气孔而导致疲劳强度降低,但在本接合法中,则不会产生气孔。

[0152]

另外,熔融焊接中还会产生导致问题的溅射,因此,本发明也是一种适合要求清洁度的部件或产品的接合法。

[0153]

并且,针对其他较宽的接合材料的组合,也进行了确认本方法的接合性的实验,因

此,下面将进行说明。

[0154]

图14示出第一金属材料sgcc(fe)/第二金属材料a6061(al)的组合。

[0155]

其中,sgcc是以冷延钢板为原材料的熔融镀锌钢板。

[0156]

图14所示的图表中,横轴表示压下比r(reduction ratio),纵轴表示接头的拉伸剪切载荷(tensile shear load)。

[0157]

图表中示出上板(第一金属材料)/下板(第二金属材料)的组合、接合于其下方时的接合面温度作为注释。

[0158]

d8表示锻焊直径为8mm,另外,填充图表示母材断裂(bm),白色图表示接合界面断裂(bi)。

[0159]

可知在sgcc/a6061组合时,至少在压下比r=1.7以上时母材断裂。

[0160]

下面将进一步示出本方法的接合性确认实验的示例。其是拉伸剪切载荷与压下比(r)的关系。其中,图表中注释的写法与图14相同(接合材料的组合、接合面温度、锻焊直径、断裂形式)。

[0161]

图15为sus304(fe)/a5083(al);

[0162]

其中,sus304为奥氏体系的不锈钢板材。

[0163]

图16为spfc980/a7075(al);

[0164]

其中,a7075为al-zn-mg系的铝合金板材。

[0165]

图17为tp270(ti)/a6061(al);

[0166]

其中,tp270为纯钛板材。

[0167]

图18为tp270(ti)/az61(mg);

[0168]

其中,az61为mg-al-zn系镁合金板材。

[0169]

图19为nw2201(ni)/a5083(al);

[0170]

其中,nw2201为纯度99%的镍板材。

[0171]

根据这些图表,上述组合中,通过采用一定以上的压下比,均得到了良好的接合强度。

[0172]

将各材料组合时的断裂强度的一览表示于图20,其中,包括除上述以外的所实施的组合。

[0173]

表中,

“◎”

表示母材断裂,

“○”

表示接合界面断裂。

[0174]

另外,

“◎”

、

“○”

的旁边示出的值表示断裂强度。

[0175]

表中,纵方向一栏中示出的金属材料和横方向示出的金属材料的交叉组合是接合的组合,该栏中示出断裂强度。

[0176]

例如,示出fe(spcc)和al(a5083)的接合强度为3.8kn。

[0177]

该表中示出的接合条件分别为板厚1mm、宽度30mm、长度100mm、锻焊直径d8(直径8mm)、加压时间(接合时间)82ms。

[0178]

其中,在实施例1的spcc和a5083的组合中,采用板厚1mm、宽度20mm、长度80mm、锻焊直径d10mm。

[0179]

另外,在实施例2的spfc980和a5083的组合中,如图8所示,图20中的最高强度采用锻焊直径d10的值(4.0kn)。

[0180]

表中,c1020是纯度99.96%以上的纯铜(无氧铜)板材。

[0181]

由此可知,本发明可以在较宽的各种不同材料之间不使用插入材料地在短时间内进行高强度接合。

[0182]

另外,即使在基本上不会产生金属间化合物的同种材料之间,也同样能够直接进行接合。

[0183]

工业适用性

[0184]

本发明的金属材料的接合方法能够在通过比以往更低的温度的工艺在短时间内进行点状接合,因此,能够用于车辆、飞机、工业机械等需要金属材料接合的领域。

[0185]

作为具体利用示例,容易作为锻焊接合机组装于例如车辆的流水线及工业机械类的生产线等。

[0186]

在该情况下,可以代替目前组装于线上的电阻点焊机。

[0187]

并且,也能够对电源类、线束类、母排类等的接合、以及电极、端子等的接合等。

[0188]

例如,如果用于需要将铜材和铝材两种不同材料进行接合的电动汽车等的电池电极及线束类,本发明则是一种生产性高的接合法,其将代替目前使用的超声波接合法及铆合法、以及部分正在开发应用的摩擦搅拌接合法(fsw)。

[0189]

符号说明

[0190]1…

基底部;2

…

加压夹具;11

…

第一金属材料;12

…

第二金属材料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。