1.本实用新型涉及一种机械焊接技术,具体是一种卧式环缝焊接装置。

背景技术:

2.环焊技术属于焊接工艺中的一种,环焊又称环缝焊接,用于碳钢、低合金钢、不锈钢、铝及其合金等材料的焊接。广泛地应用于钢管、液压油缸、汽车方向架、传动轴、贮气筒、化工及医疗容器、液化气罐、消防器材、矿山及生产线用滚筒及储液筒等产品的焊接。

3.环缝焊接包括立式环缝焊接和卧式环缝焊接,立式环缝以立缝为主的全位置焊接,如;水平管固定口的焊接就是属于立式环缝。当然水平管道可转动焊口的焊缝也是属于立式环缝;而在工业应用上,最常见的还是卧式环缝焊接,卧式环缝焊接为横缝的全位置焊接,如;垂直管焊口的焊接就是卧式环缝。属于卧式环缝的焊接还有;立式钢制储罐的对接水平环缝焊接,焊工正常站立或蹲式对环焊缝进行的横焊口焊接。

4.目前对于卧式焊缝的焊接大多需要人工手持焊具进行焊接,精度有限且劳动强度较大。

技术实现要素:

5.本实用新型的目的在于提供一种卧式环缝焊接装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种卧式环缝焊接装置,包括台架和沿所述台架的长度方向活动设置在所述台架上的焊接架,所述焊接架上部固定有环形件,在所述环形件的外周转动套设有转动圈,且所述转动圈与所述环形件之间还设置有用于驱动所述转动圈绕所述环形件转动的圆周转动结构;

8.所述转动圈上固定安装有延伸板,所述延伸板设置有柔性贴合组件,所述柔性贴合组件沿所述转动圈的径向设置,所述柔性贴合组件朝向钢管的一端转动设置有橡胶阻尼轮,且所述橡胶阻尼轮同所述钢管的外表面摩擦滚动贴合;

9.所述延伸板上还设置有送丝组件,所述送丝组件也沿所述转动圈的径向设置,所述送丝组件朝向所述钢管的一端可拆卸设置有焊条,所述送丝组件与所述橡胶阻尼轮之间通过折叠传动组件连接;

10.所述圆周转动结构包括固定在所述环形件一侧的微型马达、通过转轴转动安装在所述环形件上并连接所述微型马达输出端的直齿轮、以及固定在所述转动圈外周上的一圈外齿环;所述外齿环与所述直齿轮啮合;

11.在所述台架长度方向的两侧各设置有一组固定机构,所述固定机构包括支撑座和固定在所述支撑座上的固定盘;

12.所述固定盘上部开设有同所述环形件和转动圈同轴的夹持口,在所述夹持口的径向沿圆周等距开设有四个径向滑道,所述径向滑道中滑动设置有夹持爪,四个所述夹持爪

中的其中两个为一组且处于同一高度,另外两个为一组且处于同一高度,四个所述夹持爪之间通过紧固结构连接。

13.如上所述的卧式环缝焊接装置:所述柔性贴合组件包括固定在所述延伸板上的套座、穿透所述延伸板且一端伸入到所述套座内与套座的内壁滑动配合的压缩臂、以及弹性连接所述套座与所述压缩臂伸入到所述套座内的一端的柱形弹簧;

14.所述套座与所述延伸板贴合的一端设置有开口,在所述延伸板上与所述开口对应处开设有穿口,所述压缩臂一端穿过所述穿口和开口伸入到所述套座内,柱形弹簧的一端与所述套座的内壁顶部贴合,另一端与所述压缩臂伸入到所述套座内的一端贴合,且柱形弹簧常压;

15.所述橡胶阻尼轮通过第一轴件转动安装在所述压缩臂伸出所述套座的一端。

16.如上所述的卧式环缝焊接装置:所述送丝组件包括转动设置在所述延伸板上的螺筒、穿过所述延伸板并与所述螺筒螺纹配合的丝杠、固定在所述丝杠朝向所述钢管一端两侧的导杆;

17.所述导杆与开设于所述延伸板上的导孔滑动配合,所述焊条可拆卸地设置在所述丝杠朝向所述钢管的一端;

18.在所述延伸板上设置有供所述丝杠穿过并间隙配合的送丝口;丝杠和螺筒均沿转动圈的径向设置。

19.如上所述的卧式环缝焊接装置:所述折叠传动组件包括一端与所述第一轴件转动连接另一端与第二轴件转动连接的一号连接臂、连接所述第二轴件和所述第一轴件的第二传动带、一端与所述第二轴件转动连接另一端与第三轴件转动连接的二号连接臂、以及连接所述第三轴件和所述第二轴件的第三传动带;

20.所述第三轴件的一端转动安装在所述套座的外壁上,另一端固定有一号伞齿轮,所述一号伞齿轮与固定在所述螺筒上的二号伞齿轮啮合。

21.如上所述的卧式环缝焊接装置:在每一径向滑道内壁上均开设有卡槽,所述夹持爪的一侧固定设置有同所述卡槽滑动配合的卡块,卡块的另一侧固定有同所述紧固结构配合的连接柱;

22.所述夹持爪朝向所述钢管的一端具有圆弧部。

23.如上所述的卧式环缝焊接装置:所述紧固结构包括两个水平高低设置且相互平行的调节梁,在所述调节梁上沿其长度方向设置有穿槽,处于上部的两个夹持爪上的连接柱滑动设置在其中一个调节梁上的穿槽,处于下部的两个夹持爪上的连接柱滑动设置在另一个调节梁上的穿槽;

24.所述调节梁的两端均固定有螺套,两个所述调节梁上同一端的螺套内部的螺纹旋向相反;且在所述支撑座上转动设置有同所述螺套螺纹配合的双头螺杆,双头螺杆上具有两段螺纹旋向相反的外螺纹;

25.所述双头螺杆为两个,两个所述调节梁上同一端的螺套与其中一个所述双头螺杆上的两段外螺纹配合;

26.两个所述双头螺杆之间通过第一传动带连接,其中一个双头螺杆上端固定有动力轮。

27.如上所述的卧式环缝焊接装置:其中一组固定机构中的支撑座与台架通过螺栓固

定,另一组固定机构中的支撑座底部固定有支脚,所述支脚同开设于所述台架上的导向沟滑动配合,所述导向沟沿所述台架的长度方向设置;

28.所述焊接架的底部转动设置有与所述台架上表面滚动贴合的转辊,且焊接架下部与其中一组固定机构中的固定盘下部之间通过顶推缸连接。

29.与现有技术相比,本实用新型的有益效果是:借助柔性贴合组件可保持橡胶阻尼轮始终和钢管的外壁弹性挤压贴合;当圆周转动结构带动转动圈绕环形件转动时,通过延伸板带动柔性贴合组件跟随绕钢管转动,此时利用橡胶阻尼轮配合折叠传动组件带动送丝组件不断驱动焊条进给,且焊条的进给量与橡胶阻尼轮的线行程对应,实现自动机械自焊接,精度高,无需人工焊接。

附图说明

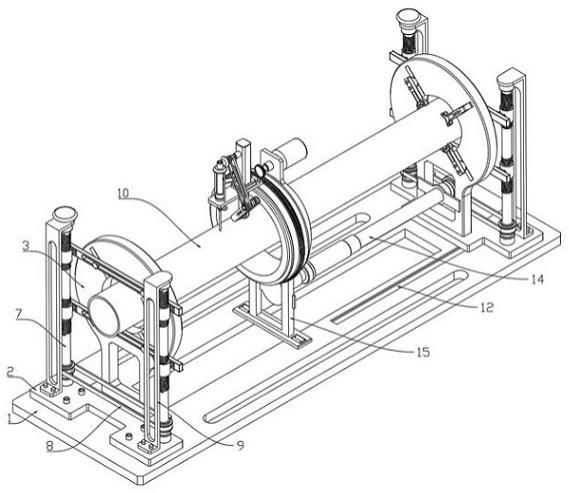

30.图1为卧式环缝焊接装置的结构示意图。

31.图2为卧式环缝焊接装置中固定机构的结构示意图。

32.图3为卧式环缝焊接装置中固定机构的局部拆解图。

33.图4为固定机构中夹持爪上的连接柱和调节梁上的穿槽拆分时的结构示意图。

34.图5为卧式环缝焊接装置中焊接架上的圆周转动结构、柔性贴合组件、送丝组件、折叠传动组件的结构示意图。

35.图6为卧式环缝焊接装置中将转动圈从环形件上拆离后的结构示意图。

36.图7为卧式环缝焊接装置中将柔性贴合组件和送丝组件以及折叠传动组件拆分后的结构示意图。

37.图中:1、台架;2、支撑座;3、固定盘;4、径向滑道;401、卡槽;5、夹持爪;501、卡块;502、连接柱;6、调节梁;601、穿槽;602、螺套;7、双头螺杆;8、第一传动带;9、安装架;10、钢管;11、支脚;12、导向沟;13、动力轮;14、顶推缸;15、焊接架;16、环形件;17、转动圈;18、外齿环;19、微型马达;20、直齿轮;21、延伸板;22、套座;23、压缩臂;24、柱形弹簧;25、橡胶阻尼轮;26、第一轴件;27、一号连接臂;28、第二传动带;29、第二轴件;30、第三传动带;31、二号连接臂;32、第三轴件;33、一号伞齿轮;34、二号伞齿轮;35、螺筒;36、丝杠;37、焊条;38、导杆。

具体实施方式

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

39.请参阅图1~图7,作为本实用新型的一种实施例,所述卧式环缝焊接装置,包括台架1和沿所述台架1的长度方向活动设置在所述台架1上的焊接架15;

40.所述焊接架15上部固定有环形件16,在所述环形件16的外周转动套设有转动圈17,且所述转动圈17与所述环形件16之间还设置有用于驱动所述转动圈17绕所述环形件16转动的圆周转动结构;

41.所述转动圈17上固定安装有延伸板21,所述延伸板21设置有柔性贴合组件,所述柔性贴合组件沿所述转动圈17的径向设置,所述柔性贴合组件朝向钢管10的一端转动设置

有橡胶阻尼轮25,且所述橡胶阻尼轮25同所述钢管10的外表面摩擦滚动贴合;

42.所述延伸板21上还设置有送丝组件,所述送丝组件也沿所述转动圈17的径向设置,所述送丝组件朝向所述钢管10的一端可拆卸设置有焊条37,所述送丝组件与所述橡胶阻尼轮25之间通过折叠传动组件连接。

43.其中,所述环形件16设置在所述钢管10的外周且二者同轴。

44.借助柔性贴合组件可保持橡胶阻尼轮25始终和钢管10的外壁弹性挤压贴合;当圆周转动结构带动转动圈17绕环形件16转动时,通过延伸板21带动柔性贴合组件跟随绕钢管10转动,此时利用橡胶阻尼轮25配合折叠传动组件带动送丝组件不断驱动焊条37进给,且焊条37的进给量与橡胶阻尼轮25的线行程对应。

45.说明的是,由于设置了柔性贴合组件,因此对于不同直径的钢管10,橡胶阻尼轮25均能保持与钢管10的外壁贴合,且具有一定的挤压力,使得橡胶阻尼轮25在绕钢管10的外部转动时,能够自转不会打滑。

46.此外,借助折叠传动组件使得在对不同直径的钢管10进行焊接时,虽然橡胶阻尼轮25距离送丝组件的距离在发生变化,但是橡胶阻尼轮25和送丝组件之间始终能保持关联传动。

47.另外,着重说明的是,本实用新型中,将送丝组件和橡胶阻尼轮25关联传动可实现根据钢管10的直径对送丝量进行对应控制。

48.例如在对直径10厘米的钢管10进行环向焊接时,环焊一周的长度为0.1π米,因此对应的焊条37的消耗量为0.1π米长度的焊缝焊接消耗量;

49.而在对20厘米的钢管10进行环向焊接时,环焊一周的长度为0.2π米,因此对应的焊条37的消耗量为0.2π米长度的焊缝焊接消耗量;

50.虽然在环焊的过程中送丝组件和柔性贴合组件均转动了360

°

,但是送丝量是不同的,相差了1倍。

51.即对于不同直径的钢管10,环焊一周的焊条37送丝量是不同的,而本技术中将焊条37的送丝量与橡胶阻尼轮25的转动线行程直接关联,而橡胶阻尼轮25所转动的线行程即为钢管10的外壁周长,故本技术中焊条37的送丝量是直接与钢管10的外壁周长关联,具有焊条37的送丝量与钢管10的外周长相对应的效果。

52.具体来说,在所述环形件16的外壁上设置有两圈阶梯,所述转动圈17转动套合在两圈所述阶梯之间,可防止转动圈17和环形件16之间发生轴向错位。

53.作为本实用新型进一步的方案,所述圆周转动结构包括固定在所述环形件16一侧的微型马达19、通过转轴转动安装在所述环形件16上并连接所述微型马达19输出端的直齿轮20、以及固定在所述转动圈17外周上的一圈外齿环18;所述外齿环18与所述直齿轮20啮合。

54.通过将微型马达19接通电源便可带动转轴转动,进而带动直齿轮20转动,转动的直齿轮20带动外齿环18和转动圈17绕环形件16的外壁环绕转动。

55.作为本实用新型更进一步的方案,所述柔性贴合组件包括固定在所述延伸板21上的套座22、穿透所述延伸板21且一端伸入到所述套座22内与套座22的内壁滑动配合的压缩臂23、以及弹性连接所述套座22与所述压缩臂23伸入到所述套座22内的一端的柱形弹簧24;

56.所述套座22与所述延伸板21贴合的一端设置有开口,在所述延伸板21上与所述开口对应处开设有穿口,所述压缩臂23一端穿过所述穿口和开口伸入到所述套座22内,柱形弹簧24的一端与所述套座22的内壁顶部贴合,另一端与所述压缩臂23伸入到所述套座22内的一端贴合,且柱形弹簧24常压;

57.所述橡胶阻尼轮25通过第一轴件26转动安装在所述压缩臂23伸出所述套座22的一端。

58.由于柱形弹簧24处于常压状态,故橡胶阻尼轮25和钢管10的外壁之间始终具有一定的弹性挤压力,用以增大橡胶阻尼轮25和钢管10外壁之间的摩擦力,从而提高橡胶阻尼轮25的传动精度,减小和消除橡胶阻尼轮25和钢管10外壁之间的打滑概率;

59.另外,设置柱形弹簧24的作用还可使得对不同直径的钢管10环焊时,橡胶阻尼轮25均能与钢管10的外壁挤压贴合。

60.作为本实用新型再进一步的方案,所述送丝组件包括转动设置在所述延伸板21上的螺筒35、穿过所述延伸板21并与所述螺筒35螺纹配合的丝杠36、固定在所述丝杠36朝向所述钢管10一端两侧的导杆38;

61.所述导杆38与开设于所述延伸板21上的导孔滑动配合,所述焊条37可拆卸地设置在所述丝杠36朝向所述钢管10的一端;

62.当然了,在所述延伸板21上设置有供所述丝杠36穿过并间隙配合的送丝口;丝杠36和螺筒35均沿转动圈17的径向设置。

63.当螺筒35转动时带动丝杠36在导杆38的作用下不断沿着钢管10的径向向钢管10靠近,从而带动焊条37不断进给,实现送丝效果,而且焊条37始终是沿着钢管10的径向送丝,使得焊条37在跟随转动圈17作圆周运动的同时不断向钢管10外壁靠近送丝进给。

64.作为本实用新型再进一步的方案,所述折叠传动组件包括一端与所述第一轴件26转动连接另一端与第二轴件29转动连接的一号连接臂27、连接所述第二轴件29和所述第一轴件26的第二传动带28、一端与所述第二轴件29转动连接另一端与第三轴件32转动连接的二号连接臂31、以及连接所述第三轴件32和所述第二轴件29的第三传动带30;

65.所述第三轴件32的一端转动安装在所述套座22的外壁上,另一端固定有一号伞齿轮33,所述一号伞齿轮33与固定在所述螺筒35上的二号伞齿轮34啮合。

66.当转动圈17带动延伸板21、柔性贴合组件、以及橡胶阻尼轮25绕钢管10作圆周运动时,橡胶阻尼轮25带动第一轴件26转动,第一轴件26通过第二传动带28带动第二轴件29转动,第二轴件29再通过第三传动带30带动第三轴件32转动,最终利用两个伞齿轮啮合驱动螺筒35转动,使得丝杠36能够不断带动焊条37向钢管10的外壁靠近进给送丝。

67.注意的是,在对不同直径尺寸的钢管10进行焊接时,橡胶阻尼轮25距离第三轴件32的距离是不同的,即第一轴件26和第三轴件32之间的间距是变化的;本技术中,利用一号连接臂27和二号连接臂31配合第二轴件29实现第一轴件26和第三轴件32之间的传动路线总长度不变,而二者之间的直线距离可通过一号连接臂27和二号连接臂31相互折叠实现适应性调整,对于直径尺寸较小的钢管10环焊,通过一号连接臂27和二号连接臂31相互扩展,使一号连接臂27和二号连接臂31之间的夹角增大实现第一轴件26和第三轴件32之间的直线距离增加;而对于直径较大的钢管10环焊,通过一号连接臂27和二号连接臂31相互靠近,使一号连接臂27和二号连接臂31之间的夹角减小实现第一轴件26和第三轴件32之间的直

线距离缩短,且在此过程中第一轴件26和第三轴件32之间的传动路线长度不变。

68.采用本技术中的折叠传动组件后,使得活动的第一轴件26和固定位置的第三轴件32之间能够保持传动。

69.作为本实用新型再进一步的方案,在所述台架1长度方向的两侧各设置有一组固定机构,所述固定机构包括支撑座2和固定在所述支撑座2上的固定盘3;

70.所述固定盘3上部开设有同所述环形件16和转动圈17同轴的夹持口,在所述夹持口的径向沿圆周等距开设有四个径向滑道4,所述径向滑道4中滑动设置有夹持爪5,四个所述夹持爪5中的其中两个为一组且处于同一高度,另外两个为一组且处于同一高度,四个所述夹持爪5之间通过紧固结构连接。

71.通过紧固结构可带动四个夹持爪5沿夹持口的径向相互聚拢或分离,从而对穿过夹持口的钢管10进行圆周夹持固定。

72.在对钢管10进行夹持时,首先将钢管10穿过两侧的固定盘3上部的夹持口,然后借助两侧的紧固结构将钢管10的两侧固定在夹持口上,最终对钢管10进行固定。

73.作为本实用新型再进一步的方案,在每一径向滑道4内壁上均开设有卡槽401,所述夹持爪5的一侧固定设置有同所述卡槽401滑动配合的卡块501,卡块501的另一侧固定有同所述紧固结构配合的连接柱502;

74.所述夹持爪5朝向所述钢管10的一端具有圆弧部。

75.通过卡块501和卡槽401滑动配合使得夹持爪5只能顺着径向滑道4滑动,实现四个夹持爪5同步等距聚拢或分离,从圆周四个方向等角度的对钢管10进行夹持;

76.由于夹持爪5朝向所述钢管10的一端具有圆弧部,因此单个夹持爪5与钢管10的外壁接触点具有两处,相较于夹持爪5直接与钢管10线接触而言,增加了受力点个数,四个夹持爪5与钢管10的夹持受力点具有八个,提高固定的稳定性。

77.作为本实用新型再进一步的方案,所述紧固结构包括两个水平高低设置且相互平行的调节梁6,在所述调节梁6上沿其长度方向设置有穿槽601,处于上部的两个夹持爪5上的连接柱502滑动设置在其中一个调节梁6上的穿槽601,处于下部的两个夹持爪5上的连接柱502滑动设置在另一个调节梁6上的穿槽601;

78.所述调节梁6的两端均固定有螺套602,两个所述调节梁6上同一端的螺套602内部的螺纹旋向相反;且在所述支撑座2上转动设置有同所述螺套602螺纹配合的双头螺杆7,双头螺杆7上具有两段螺纹旋向相反的外螺纹;

79.所述双头螺杆7为两个,两个所述调节梁6上同一端的螺套602与其中一个所述双头螺杆7上的两段外螺纹配合;

80.两个所述双头螺杆7之间通过第一传动带8连接,其中一个双头螺杆7上端固定有动力轮13;

81.此外,在所述支撑座2上固定有安装架9,所述安装架9呈“z”字型,安装架9的下部与支撑座2固定,上端与所述双头螺杆7上部转动配合。

82.利用安装架9可提高双头螺杆7的稳定性,避免双头螺杆7上部悬空不稳;通过手动转动动力轮13可带动其中一个双头螺杆7转动,利用第一传动带8带动另一双头螺杆7跟随转动,使得两个双头螺杆7同速同向转动,双头螺杆7借助两段螺纹旋向相反的外螺纹与两个调节梁6上的螺套602配合使得两个调节梁6沿竖直方向相互靠拢或远离,进而带动四个

连接柱502顺着穿槽601滑动,最终实现四个夹持爪5在卡块501的作用下顺着卡槽401在径向滑道4中滑动,沿夹持口的径向相互聚拢或远离。

83.作为本实用新型再进一步的方案,其中一组固定机构中的支撑座2与台架1通过螺栓固定,另一组固定机构中的支撑座2底部固定有支脚11,所述支脚11同开设于所述台架1上的导向沟12滑动配合;

84.利用导向沟12和支脚11配合使得其中一组固定机构能够活动,向另一组固定机构靠近或远离,以实现两组固定机构的间距调节,便于对不同长度的钢管10进行夹持固定。

85.所述导向沟12沿所述台架1的长度方向设置。

86.所述焊接架15的底部转动设置有与所述台架1上表面滚动贴合的转辊,且焊接架15下部与其中一组固定机构中的固定盘3下部之间通过顶推缸14连接;

87.详细地,顶推缸14包括气缸或液压缸,顶推缸14固定安装在所述固定盘3的下部,顶推缸14朝向焊接架15的一端为伸缩端,在伸缩端处密封滑动设置有活塞杆,活塞杆伸出顶推缸14的一端与焊接架15固定。

88.利用顶推缸14配合活塞杆可对焊接架15的位置进行调节,当通过两组固定机构将钢管10夹持固定后,通过控制顶推缸14与活塞杆配合可对焊接架15的位置进行调节,使其移动至钢管10上的缝隙缺陷处。

89.上述实施例是示范性的,而非限制性的,故在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型的技术方案均囊括在本实用新型内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。