1.本实用新型涉及地下矿山开采技术领域,具体涉及一种新型框架式组合人工矿柱,特别适用于井下采空区治理或矿柱回收时置换原岩矿柱。

背景技术:

2.采空区是矿山开采完成后留下的空洞或空腔,它的存在改变与破坏了地层的自然平衡,易产生采空区塌陷等地质灾害,因此矿山在采用空场采矿法回采时常将矿块划分为矿房和矿柱,先回采矿房,再回采矿柱,以依靠矿柱和围岩本身强度来维持采场的稳定性,但对矿柱进行回采时,同时需要处理采空区。

3.目前矿山主要采用建立人工矿柱的方式,在回采矿柱的同时建立人工混凝土柱对采空区进行支撑,即采用人工矿柱置换原岩矿柱。专利文件cn202110806901.x公布了一种人工矿柱构筑模具及其使用方法,该人工矿柱构筑模具由环状l型基座、拼接模板、环状l型接顶装置、连接组合体及环形钢箍构成,所述环状l型基座固定在底板岩体上,所述环型l型接顶装置固定在顶板岩体上,所述拼接模板自下而上分层搭接,所述环状l型基座上部连接固定最下一层拼接模板,所述连接组合体下部与最上一层拼接模板连接,所述拼接模板之间及最上一层拼接模板、连接组合体、环状l型接顶装置之间由环形钢箍连接加固。构筑人工矿柱时,自下而上分层拼接该模具并填充人工矿柱构筑材料,最后采用接顶填充材料泵送接顶。采用该方法构筑人工矿柱需要分层进行作业,作业繁琐低效,成本高,同时接顶效果无法有效保证。专利文件cn202111434726.2公开了一种钢筋混凝土人工矿柱构筑方法,将采空区高度精确等分,按等分高度预制单元体,将预制单元体按从上往下倒装的方式装配,与采空区顶板接顶的预制单元体通过锚索构件固定,与接顶预制单元体相邻的下一个预制单元体通过接续杆构件与锚索构件的下端可拆卸连接,后续预制单元体依次与上一个预制单元体之间通过接续杆构件连接,最后一个预制单元体嵌装于其上方预制单元体和采空区底板之间。预制单元体利用锚索和接续杆牢固连接于顶板下方,借助重力和拉力作用迫使顶板产生一定下沉压缩预制单元体间的安装缝隙,使人工矿柱完全连接为一整体。该方法需预制单元件再到井下进行组装,成本高,同时预制构件如何运输至带坡度的采矿区内将是一大难题。

4.目前人工矿柱构筑存在的最主要问题就是接顶难度大和构筑成本高,接顶难度大的主要原因之一是由于传统的人工混凝土柱尺寸较大,这就导致人工矿柱与顶板之间很难充分接顶,矿柱顶端与顶板间会存在间隙,影响矿柱的承载能力。因此根据矿山实际条件对人工矿柱进行合理优化,设计一种新型人工点柱,即确保人工矿柱的承载能力,又能降低人工矿柱构筑成本,从而保障矿山回采安全、改善矿山经济效益就显得尤为重要。

技术实现要素:

5.本实用新型的目的在于针对上述问题,提供一种结构简单、施工速度快、成本低的一种新型框架式组合人工矿柱。本实用新型的目的是通过如下的技术方案来实现的:

6.一种新型框架式组合人工矿柱,由四根混凝土点柱及连接槽钢组成,混凝土点柱采用混凝土在钢板模具中浇筑而成且内置钢筋骨架,所述四根混凝土点柱在平面上位于一个正方形框架的四个顶点处,正方形框架每条边的两个混凝土点柱之间采用多层分布的连接槽钢连接加固,四个混凝土点柱及其之间的连接槽钢一起构成框架式组合人工矿柱。

7.进一步地,所述混凝土点柱为方形点柱,所述钢筋骨架位于混凝土点柱的中心位置。

8.进一步地,所述钢筋骨架由多根钢筋组成,每根钢筋的两端分别插入并固定在顶板、底板岩体的钻孔中,钢筋骨架自下而上等间距采用箍筋加固,箍筋与钢筋骨架之间采用钢丝捆扎或焊接连接。

9.进一步地,所述钢筋骨架的钢筋数量为九根,呈三行三列等间距的形式排布。

10.进一步地,所述连接槽钢自下而上分层架设于钢筋骨架的箍筋上,每个混凝土点柱上同一层箍筋上的两根连接槽钢相互焊接并同时焊接在钢筋骨架上。

11.进一步地,所述混凝土点柱的边长为0.5~1m,所述正方形框架的边长为2~4m,具体尺寸根据框架式组合人工矿柱设计承受的荷载确定。

12.进一步地,所述顶板中的钻孔深孔为1~1.2m,底板中的钻孔深度为0.4~0.5m,钢筋骨架每根钢筋的两端插入顶板、底板的钻孔中长度为0.4~0.5m。

13.施工本实用新型所提供的一种新型框架式组合人工矿柱时,首先在设计位置的顶底板中施工好钻孔并将钢筋骨架安装到钻孔中,分层安装固定箍筋及连接槽钢,然后将分体组合式钢板模具拼装好,最后从模具顶部浇筑混凝土并接顶,养护至规定龄期后拆掉分体组合式钢板模具,即形成最终的框架式组合人工矿柱。

14.有益效果

15.与现有技术相比,本实用新型的有益效果是:

16.(1)本实用新型提供的一种新型框架式组合人工矿柱,由于混凝土点柱横断面尺寸小,可降低矿柱与顶板之间的接顶难度,保证接顶质量;同时混凝土点柱内部安装有钢筋骨架,钢筋骨架之间采用连接槽钢连接固定,能够保障人工点柱的承载能力。

17.(2)本实用新型提供的一种新型框架式组合人工矿柱,结构简单便于施工,同时采用材料均为矿山常用材料,构筑成本低,可有效提高矿山开采安全性,达到治理采空区的目的。

附图说明

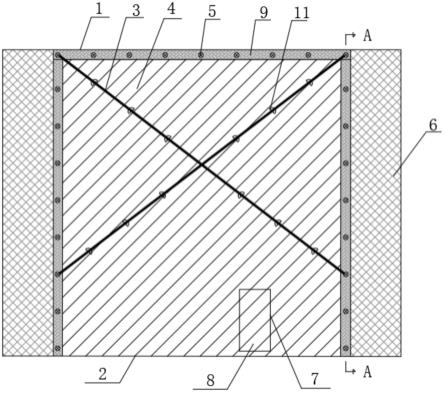

18.图1是实施例中一种新型框架式组合人工矿柱的主视图。

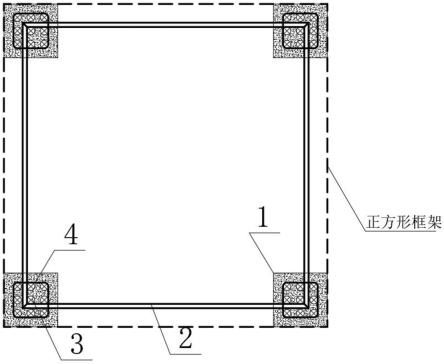

19.图2为图1的a-a剖面图。

20.图中标号:1-混凝土点柱,2-连接槽钢,3-钢筋骨架,4-箍筋。

具体实施方式

21.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的

所有其它实施例,都属于本实用新型所保护的范围。

22.如图1~图2所示,本实用新型提供的一种新型框架式组合人工矿柱由四根混凝土点柱1及连接槽钢2组成,混凝土点柱1采用混凝土在钢板模具中浇筑而成且内置钢筋骨架3,所述四根混凝土点柱1在平面上位于一个正方形框架的四个顶点处,正方形框架每条边的两个混凝土点柱1之间采用多层分布的连接槽钢2连接加固,四个混凝土点柱1及其之间的连接槽钢2一起构成框架式组合人工矿柱。

23.进一步地,所述混凝土点柱1为方形点柱,所述钢筋骨架3位于混凝土点柱1的中心位置。

24.进一步地,所述钢筋骨架3由多根钢筋组成,每根钢筋的两端分别插入并固定在顶板、底板岩体的钻孔中,钢筋骨架3自下而上等间距采用箍筋4加固,箍筋4与钢筋骨架3之间采用钢丝捆扎或焊接连接。

25.进一步地,所述钢筋骨架3的钢筋数量为九根,呈三行三列等间距的形式排布。

26.进一步地,所述连接槽钢2自下而上分层架设于钢筋骨架3的箍筋4上,每个混凝土点柱1上同一层箍筋4上的两根连接槽钢2相互焊接并同时焊接在钢筋骨架3上。

27.进一步地,所述混凝土点柱1的边长为0.5~1m,所述正方形框架的边长为2~4m,具体尺寸根据框架式组合人工矿柱设计承受的荷载确定。

28.进一步地,所述顶板中的钻孔深孔为1~1.2m,底板中的钻孔深度为0.4~0.5m,钢筋骨架3每根钢筋的两端插入顶板、底板的钻孔中长度为0.4~0.5m。

29.施工本实用新型所提供的一种新型框架式组合人工矿柱时,首先在设计位置的顶底板中施工好钻孔并将钢筋骨架3安装到钻孔中,分层安装固定箍筋4及连接槽钢2,然后将分体组合式钢板模具拼装好,最后从模具顶部浇筑混凝土并接顶,养护至规定龄期后拆掉分体组合式钢板模具,即形成最终的框架式组合人工矿柱。

30.以上所述仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。