1.本实用新型涉及电池测试设备技术领域,特别指一种电池模组测试针板。

背景技术:

2.随着新能源的兴起和发展,锂电池作为绿色高能化学电源,具有高能量、高功率、低成本等优点,在新能源行业中得到广泛的应用。为了保障锂电池模组使用的安全性,出厂前需要对锂电池模组进行一系列的测试,而锂电池模组的测试需要利用测试针板进行。

3.而传统的测试针板存在如下缺点:1、传统测试针板的尺寸是与锂电池模组相匹配的,即设计成与锂电池模组相对应的大小,导致成本高昂,且无法兼容不同型号的锂电池模组;2、结构复杂、总体质量大,导致安装调整困难,增加人工操作的风险。

4.因此,如何提供一种电池模组测试针板,实现提升测试针板的兼容性以及操作安全性,降低成本,成为一个亟待解决的技术问题。

技术实现要素:

5.本实用新型要解决的技术问题,在于提供一种电池模组测试针板,实现提升测试针板的兼容性以及操作安全性,降低成本。

6.本实用新型是这样实现的:一种电池模组测试针板,包括:

7.一块支撑板;

8.一个升降机构,设于所述支撑板的顶端;

9.至少一个替罪羊机构,设于所述升降机构上;

10.一个针板移栽机构,设于所述升降机构的侧边;

11.一个测试针板机构,设于所述支撑板的底端;

12.若干个防过压机构,设于所述测试针板机构的底端。

13.进一步地,还包括:

14.一个工控机,分别与所述升降机构、替罪羊机构、针板移栽机构以及防过压机构连接。

15.进一步地,所述升降机构包括:

16.一块底板;

17.四根直线轴承,穿过所述底板的四角,下端设于所述支撑板上;

18.一个第一电机,设于所述底板上,并与所述工控机连接;

19.一个轮轴,与所述第一电机的动力输出端啮合;

20.一块顶板,中部设有一螺纹孔,并固设于四根所述直线轴承的顶端;

21.一根丝杆,底端与所述轮轴连接,顶端与所述螺纹孔螺纹连接。

22.进一步地,所述升降机构还包括:

23.四个减震垫,设于所述直线轴承的底端,所述直线轴承通过减震垫与支撑板固接。

24.进一步地,所述替罪羊机构包括:

25.一个支座,顶端设有一转动槽,垂直所述转动槽贯穿设有一第一转动孔以及一第一限位孔,至上而下设有四个螺孔,通过所述螺孔与升降机构可拆连接;

26.一根旋转杆,末端设有一第二转动孔以及一第二限位孔;

27.一根转动轴,穿过所述第一转动孔以及第二转动孔;

28.一个扭簧,套设在所述转动轴上;

29.一个插销,插在所述第一限位孔以及第二限位孔内;

30.一个阶梯型的衬垫,设于所述升降机构上,并与所述旋转杆抵接;

31.一个接近传感器,设于所述衬垫上,感应方向朝向所述旋转杆,并与所述工控机连接。

32.进一步地,所述替罪羊机构还包括:

33.一个把手,垂直设于所述旋转杆的首端。

34.进一步地,所述插销的末端设有一拉环。

35.进一步地,所述针板移栽机构包括:

36.一个第二电机,设于所述升降机构的侧边,并与所述工控机连接;

37.一个齿轮,与所述第二电机的动力输出端连接;

38.一个齿条,与所述齿轮啮合。

39.进一步地,所述测试针板机构包括:

40.一个支撑架,设于所述支撑板的底端;

41.若干根横杆,并排设于所述支撑架的底端;

42.若干个重载插头,设于所述支撑架上;

43.若干个测试探针,垂直设于所述横杆的底端,并分别与各所述重载插头连接。

44.进一步地,所述防过压机构包括:

45.一个固定件,固设于所述测试针板机构上;

46.两个光电传感器,分别设于所述固定件的上端与下端,感应方向一个朝上,另一个朝下,且均与所述工控机连接。

47.本实用新型的优点在于:

48.1、通过在支撑板的顶端设置升降机构,底端设置测试针板机构,并在升降机构的侧边设置针板移栽机构,实现通过升降机构控制测试针板的垂直升降,通过针板移栽机构控制测试针板的水平位移,使得测试针板可以对锂电池模组进行分段测试,尺寸无需设计成与锂电池模组相对应的大小,简化了结构,进而极大的降低了测试针板的体积以及成本,极大的提升了安装操作的便捷性,极大的降低了人工操作的风险,最终实现极大的提升了测试针板的兼容性以及操作安全性,极大的降低了成本。

49.2、通过设置升降机构进行自动控制测试探针的升降,隔离了工作人员和测试针板,避免触电事故;通过设置防过压机构对升降距离进行监控,避免过压折断测试探针或者压伤锂电池模组;通过设置替罪羊机构,维修时取下插销让旋转杆立起,避免上方机构的掉落压伤,最终极大的提升了锂电池模组测试的安全性。

50.3、通过设置升降机构进行自动控制测试探针的升降,即实现锂电池模组的自动测试,通过设置若干个测试探针,实现同时对多个电芯进行测试,最终极大的提升了锂电池模组测试的效率。

51.4、通过在替罪羊机构上设置把手和拉环,便于向下旋转旋转杆以及抽拉插销,极大的提升了替罪羊机构使用的便利性。

附图说明

52.下面参照附图结合实施例对本实用新型作进一步的说明。

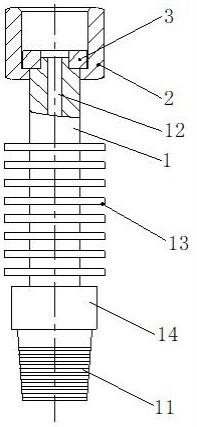

53.图1是本实用新型一种电池模组测试针板的结构示意图。

54.图2是本实用新型升降机构的结构示意图。

55.图3是本实用新型替罪羊机构的结构示意图。

56.图4是本实用新型针板移栽机构的结构示意图。

57.图5是本实用新型测试针板机构的结构示意图。

58.图6是本实用新型防过压机构的结构示意图。

59.图7是本实用新型一种电池模组测试针板的电路原理框图。

60.标记说明:

61.100-一种电池模组测试针板,1-支撑板,2-升降机构,3-替罪羊机构,4-针板移栽机构,5-测试针板机构,6-防过压机构,7-工控机,21-底板,22-直线轴承,23-第一电机,24-轮轴,25-顶板,26-丝杆,27-减震垫,251-螺纹孔,31-支座,32-旋转杆,33-转动轴,34-插销,35-衬垫,36-接近传感器,37-把手,341-拉环,311-转动槽,312-第一转动孔,313-第一限位孔,314-螺孔,41-第二电机,42-齿轮,51-支撑架,52-横杆,53-重载插头,54-测试探针,61-固定件,62-光电传感器。

具体实施方式

62.本实用新型实施例通过提供一种电池模组测试针板100,解决了现有技术中测试针板的尺寸与锂电池模组相匹配的,导致成本高昂、兼容性差、结构复杂、总体质量大,导致安装调整困难,增加人工操作的风险的技术问题,实现了极大的提升了测试针板的兼容性以及操作安全性,极大的降低了成本的技术效果。

63.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:通过设置升降机构2和针板移栽机构4分别带动测试针板100进行垂直升降以及水平位移,以对锂电池模组进行分段测试,进而缩小测试针板的体积,以提升测试针板的兼容性以及操作安全性,降低成本。

64.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

65.请参照图1至图7所示,本实用新型一种电池模组测试针板100的较佳实施例,包括:

66.一块支撑板1,用于承载所述测试针板100;

67.一个升降机构2,设于所述支撑板1的顶端,用于控制所述测试针板100的升降,即控制所述测试探针54的升降;

68.至少一个替罪羊机构3,设于所述升降机构2上,用于维修时竖起提供支撑,避免上方机构掉落压伤;

69.一个针板移栽机构4,设于所述升降机构2的侧边,用于控制所述测试针板100的水

平位移,即控制所述测试探针54的水平位移;

70.一个测试针板机构5,设于所述支撑板1的底端,用于接触锂电池模组(未图示)以进行测试;

71.若干个防过压机构6,设于所述测试针板机构5的底端,用于识别所述测试针板100的位移距离,避免造成过压。

72.还包括:

73.一个工控机7,分别与所述升降机构2、替罪羊机构3、针板移栽机构4以及防过压机构6连接;所述工控机7用于控制测试针板100的工作,在具体实施时,只要从现有技术中选择能实现此功能的工控机即可,并不限于何种型号,且控制程序是本领域技术人员所熟知的,这是本领域技术人员不需要付出创造性劳动即可获得的。

74.所述升降机构2包括:

75.一块底板21;

76.四根直线轴承22,穿过所述底板21的四角,下端设于所述支撑板1上;

77.一个第一电机23,设于所述底板21上,并与所述工控机7连接,用于驱动所述丝杆26在螺纹孔251内旋转,以联动所述底板21升降,即联动所述测试针板100升降;

78.一个轮轴24,与所述第一电机23的动力输出端啮合,用于将所述第一电机23的动力传递给丝杆26;

79.一块顶板25,中部设有一螺纹孔251,并固设于四根所述直线轴承22的顶端;

80.一根丝杆26,底端与所述轮轴24连接,顶端与所述螺纹孔251螺纹连接。

81.所述升降机构2还包括:

82.四个减震垫27,设于所述直线轴承22的底端,所述直线轴承22通过减震垫27与支撑板1固接,用于给所述升降机构2与支撑板1的连接提供缓冲。

83.所述替罪羊机构3包括:

84.一个支座31,顶端设有一转动槽311,垂直所述转动槽311贯穿设有一第一转动孔312以及一第一限位孔313,至上而下设有四个螺孔314,通过所述螺孔314与升降机构2的底板21可拆连接;

85.一根旋转杆32,末端设有一第二转动孔(未图示)以及一第二限位孔(未图示),立起时用于提供安全防护;

86.一根转动轴33,穿过所述第一转动孔312以及第二转动孔;

87.一个扭簧(未图示),套设在所述转动轴33上,用于给所述旋转杆32的自动弹起提供弹力;

88.一个插销34,插在所述第一限位孔313以及第二限位孔内;

89.一个阶梯型的衬垫35,设于所述升降机构2的底板21上,并与所述旋转杆32抵接;

90.一个接近传感器36,设于所述衬垫35上,感应方向朝向所述旋转杆32,并与所述工控机7连接,用于识别所述旋转杆32的工作状态(处于水平状态还是竖直状态)。

91.所述替罪羊机构3还包括:

92.一个把手37,垂直设于所述旋转杆32的首端,便于旋转所述旋转杆32。

93.所述插销34的末端设有一拉环341,便于抽拉所述插销34。

94.所述针板移栽机构4包括:

95.一个第二电机41,设于所述升降机构2的底板21的侧边,并与所述工控机7连接,用于驱动所述齿轮42旋转,进而带动所述测试针板100通过齿条进行位移;

96.一个齿轮42,与所述第二电机41的动力输出端连接;

97.一个齿条(未图示),与所述齿轮42啮合。

98.所述测试针板机构5包括:

99.一个支撑架51,设于所述支撑板1的底端;

100.若干根横杆52,并排设于所述支撑架51的底端;

101.若干个重载插头53,设于所述支撑架51上,用于连接测试设备(未图示);

102.若干个测试探针54,垂直设于所述横杆52的底端,并分别与各所述重载插头53连接,用于接触锂电池模组的正负极以及外壳。

103.所述防过压机构6包括:

104.一个固定件61,固设于所述测试针板机构5的支撑架51上;

105.两个光电传感器62,分别设于所述固定件61的上端与下端,感应方向一个朝上,另一个朝下,且均与所述工控机7连接。

106.本实用新型工作原理:

107.将所述测试针板100放置在锂电池模组前半部分的上方,将所述重载插头53与测试设备连接,所述工控机7通过升降机构2控制测试探针54下降与锂电池模组进行接触,直至所述防过压机构6识别到下降到位,并利用测试设备对锂电池模组的前半部分进行测试。

108.前半部分测试完成后,所述工控机7通过升降机构2控制测试探针54上升,直至所述防过压机构6识别到上升到位;所述工控机7通过针板移栽机构4控制测试针板54进行水平位移至锂电池模组后半部分的上方,所述工控机7通过升降机构2控制测试探针54下降与锂电池模组进行接触,直至所述防过压机构6识别到下降到位,并利用测试设备对锂电池模组的后半部分进行测试。

109.综上所述,本实用新型的优点在于:

110.1、通过在支撑板的顶端设置升降机构,底端设置测试针板机构,并在升降机构的侧边设置针板移栽机构,实现通过升降机构控制测试针板的垂直升降,通过针板移栽机构控制测试针板的水平位移,使得测试针板可以对锂电池模组进行分段测试,尺寸无需设计成与锂电池模组相对应的大小,简化了结构,进而极大的降低了测试针板的体积以及成本,极大的提升了安装操作的便捷性,极大的降低了人工操作的风险,最终实现极大的提升了测试针板的兼容性以及操作安全性,极大的降低了成本。

111.2、通过设置升降机构进行自动控制测试探针的升降,隔离了工作人员和测试针板,避免触电事故;通过设置防过压机构对升降距离进行监控,避免过压折断测试探针或者压伤锂电池模组;通过设置替罪羊机构,维修时取下插销让旋转杆立起,避免上方机构的掉落压伤,最终极大的提升了锂电池模组测试的安全性。

112.3、通过设置升降机构进行自动控制测试探针的升降,即实现锂电池模组的自动测试,通过设置若干个测试探针,实现同时对多个电芯进行测试,最终极大的提升了锂电池模组测试的效率。

113.4、通过在替罪羊机构上设置把手和拉环,便于向下旋转旋转杆以及抽拉插销,极大的提升了替罪羊机构使用的便利性。

114.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。