1.本发明涉及轻质合金领域,具体涉及一种球顶用锂镁合金及其制备方法。

背景技术:

2.目前,球顶作为发声的核心部件其设计及材质直接影响电声器件的性能。现有球顶主要为铝箔 聚甲基丙烯酰亚胺(pmi) 铝箔的三明治结构,三明治结构铝箔球顶的高频截止频率在18.5khz以内,无法满足人们对扬声器高音质,高音频的性能要求。而镁锂合金是做球顶的优异材料,但是其表面活性高,耐蚀性差,处理成本高等限制了其在该领域应用的发展。

3.如cn111004951公开了一种镁锂合金箔材及其制备方法和应用,通过大变形量热挤压开坯,将镁锂合金铸锭卷曲成1.5-3.5mm厚的合金卷带,然后通过采用配有张力辊组和卷曲机的四辊铝箔轧机进行多道次卷式降温轧制,即获得镁锂合金箔材,其厚度最薄可轧至0.014mm。箔材的制备流程短、效率高、残余应力少、晶粒细小,箔材平整无毛刺,成品率高,可达80%以上。上述镁锂合金箔材用于制备振膜或振膜球顶基材,且具有良好的减震性能和高保真性。

4.cn108817084a公开了一种mg-li合金箔材的制备方法,属于mg-li合金加工技术领域,克服了镁合金难以制备出厚度小于0.1mm箔材的问题,成功制备出厚度为0.02mm的合金箔材。本发明的制备方法包括真空熔铸、挤压开坯、热轧、冷轧/真空退火的循环操作以及最终箔材的真空退火等步骤。所制备的mg-li合金箔材,其成分范围为:li:8-12%,其他合金化元素(al/zn/ca/re/mn等,可以是单一合金化元素,也可以是几种):0.5-2%,其厚度为0.02-0.05mm。具有工艺简单,成本低廉,适用于高端音响喇叭盆和飞行器用元器件的防电磁屏蔽外包装。

5.然而目前所公开的锂镁合金作为球顶使用时稳定性较差,合金极易氧化,并存在声频较窄,灵敏度低的问题。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种球顶用锂镁合金及其制备方法,以解决目前锂镁合金作为球顶使用时稳定性较差,合金极易氧化,并存在声频较窄,灵敏度低的问题。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种球顶用锂镁合金,所述球顶用锂镁合金以质量百分含量计包括:li 7-10%,al 3-5%,zn 5-10%,sn 0.5-1%,re 0.8-1.2%,余量为mg;

9.其中,al和zn的原子比为1:(0.7-0.9)。

10.本发明提供的锂镁合金通过采用特定的配比,制得的锂镁合金在作为球顶使用时声频宽,灵敏度高,阻尼性好。该锂镁合金中通过控制al和zn在特定质量含量下的原子配比使得所得锂镁合金具有α-mg和β-li双相结构,该al和zn按特定含量原子比加入,α相结构形

状改变,该结构使其作为声学材料的阻尼性更好。

11.本发明中,所述球顶用锂镁合金中li以质量百分含量计为7-10%,例如可以是7%、7.1%、7.2%、7.3%、7.4%、7.5%、7.6%、7.7%、7.8%、7.9%、8%、8.1%、8.2%、8.3%、8.4%、8.5%、8.6%、8.7%、8.8%、8.9%、9%、9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%、9.9%或10%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

12.本发明中,所述球顶用锂镁合金中al以质量百分含量计为3-5%,例如可以是3%、3.1%、3.2%、3.3%、3.4%、3.5%、3.6%、3.7%、3.8%、3.9%、4%、4.1%、4.2%、4.3%、4.4%、4.5%、4.6%、4.7%、4.8%、4.9%或5%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

13.本发明中,所述球顶用锂镁合金中zn以质量百分含量计为5-10%,例如可以是5%、5.1%、5.2%、5.3%、5.4%、5.5%、5.6%、5.7%、5.8%、5.9%、6%、6.1%、6.2%、6.3%、6.4%、6.5%、6.6%、6.7%、6.8%、6.9%、7%、7.1%、7.2%、7.3%、7.4%、7.5%、7.6%、7.7%、7.8%、7.9%、8%、8.1%、8.2%、8.3%、8.4%、8.5%、8.6%、8.7%、8.8%、8.9%、9.1%、9.2%、9.3%、9.4%、9.5%、9.6%、9.7%、9.8%、9.9%或10%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

14.本发明中,所述球顶用锂镁合金中sn以质量百分含量计为0.5-1%,例如可以是0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%或1%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

15.本发明中,所述球顶用锂镁合金中re以质量百分含量计为0.8-1.2%,例如可以是0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%或1.2%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

16.本发明中,所述球顶用锂镁合金中al和zn的原子比为1:(0.7-0.9),例如可以是1:0.7、1:0.71、1:0.72、1:0.73、1:0.74、1:0.75、1:0.76、1:0.77、1:0.78、1:0.79、1:0.8、1:0.81、1:0.82、1:0.83、1:0.84、1:0.85、1:0.86、1:0.87、1:0.88、1:0.89或1:0.9等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

17.作为本发明优选的技术方案,所述球顶用锂镁合金的re包括ce、la或gd中的1种或至少2种的组合,例如可以是ce和la的组合,la和gd的组合,ce和gd的组合等。

18.第二方面,本发明提供了如第一方面所述球顶用锂镁合金的制备方法,所述制备方法包括:依据配方进行配料后依次进行真空熔炼、浇铸、均匀化处理、挤压处理和轧制,得到球顶用锂镁合金;

19.所述均匀化处理在真空条件下进行;

20.所述均匀化处理包括依次进行的第一均匀化处理、第二均匀化处理和第三均匀化处理。

21.本发明中,轧制后经成型工艺制备得到球顶,如可以是根据球顶设计不同形状,冲压成型,模切,制得球顶。

22.作为本发明优选的技术方案,所述第一均匀化处理的温度为320-340℃,例如可以是320℃、321℃、322℃、323℃、324℃、325℃、326℃、327℃、328℃、329℃、330℃、331℃、332℃、333℃、334℃、335℃、336℃、337℃、338℃、339℃或340℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

23.优选地,所述第一均匀化处理的时间为1-2h,例如可以是1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等。但不限于所列举的数值,该范围内其它未列举的数值同样适用。

24.作为本发明优选的技术方案,所述第二均匀化处理的温度为255-280℃,例如可以是255℃、256℃、257℃、258℃、259℃、260℃、261℃、262℃、263℃、264℃、265℃、266℃、267℃、268℃、269℃、270℃、271℃、272℃、273℃、274℃、275℃、276℃、277℃、278℃、279℃或280℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

25.优选地,所述第二均匀化处理的时间为3-5h,例如可以是3h、3.1h、3.2h、3.3h、3.4h、3.5h、3.6h、3.7h、3.8h、3.9h、4h、4.1h、4.2h、4.3h、4.4h、4.5h、4.6h、4.7h、4.8h、4.9h或5h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

26.作为本发明优选的技术方案,所述第三均匀化处理的温度为300-310℃,例如可以是300℃、301℃、302℃、303℃、304℃、305℃、306℃、307℃、308℃、309℃或310℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

27.优选地,所述第三均匀化处理的时间为1-1.5h,例如可以是1h、1.1h、1.2h、1.3h、1.4h或1.5h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

28.通过采用特定的制备过程进一步调整合金的性能,使其作为球顶使用时具有更加稳定优良的声学性能,如采用特定的均匀化处理过程尤其是处理温度及相应的处理段数,镁锂合金在热变形过程中易发生动态再结晶,从而改变其织构组分,镁锂合金微观组织均匀细化,α β双相镁锂合金具有良好的塑性及一定的高温性能稳定性,进一步改善了锂镁合金的声学性能。

29.作为本发明优选的技术方案,所述挤压处理包括依次进行的第一挤压和第二挤压。

30.优选地,所述第一挤压的挤压比为10-15,例如可以是10、11、12、13、14或15等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

31.优选地,所述第一挤压的预热温度为180-250℃,例如可以是180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃、190℃、191℃、192℃、193℃、194℃、195℃、196℃、197℃、198℃、199℃、200℃、201℃、202℃、203℃、204℃、205℃、206℃、207℃、208℃、209℃、210℃、211℃、212℃、213℃、214℃、215℃、216℃、217℃、218℃、219℃、220℃、221℃、222℃、223℃、224℃、225℃、226℃、227℃、228℃、229℃、230℃、231℃、232℃、233℃、234℃、235℃、236℃、237℃、238℃、239℃、240℃、241℃、242℃、243℃、244℃、245℃、246℃、247℃、248℃、249℃或250℃等,但不限于所列举的数值,该范围内其它未列举的

数值同样适用。

32.作为本发明优选的技术方案,所述第二挤压为将材料挤压为厚度为2-3mm的卷带,例如可以是2mm、2.1mm、2.2mm、2.3mm、2.4mm、2.5mm、2.6mm、2.7mm、2.8mm、2.9mm或3mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

33.优选地,所述第二挤压的预热温度为270-300℃,例如可以是270℃、271℃、272℃、273℃、274℃、275℃、276℃、277℃、278℃、279℃、280℃、281℃、282℃、283℃、284℃、285℃、286℃、287℃、288℃、289℃、290℃、291℃、292℃、293℃、294℃、295℃、296℃、297℃、298℃、299℃或300℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

34.作为本发明优选的技术方案,所述轧制包括将挤压处理得到的合金卷带在180-220℃下进行真空退火,时间为45-90min,冷却至室温然后在辊温为140-160℃下进行卷轧,得到0.3-0.6mm的卷带,然后在辊温为160-200℃下进行卷轧得到目标厚度的合金卷带。

35.本发明中,真空退火的温度为180-220℃,例如可以是180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃、190℃、191℃、192℃、193℃、194℃、195℃、196℃、197℃、198℃、199℃、200℃、201℃、202℃、203℃、204℃、205℃、206℃、207℃、208℃、209℃、210℃、211℃、212℃、213℃、214℃、215℃、216℃、217℃、218℃、219℃或220℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

36.本发明中,真空退火的时间为45-90min,例如可以是45min、50min、55min、60min、65min、70min、75min、80min、85min或90min等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

37.本发明中,冷却至室温然后在辊温为140-160℃下进行卷轧,例如可以是140℃、142℃、144℃、146℃、148℃、150℃、152℃、154℃、156℃、158℃或160℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

38.本发明中,得到0.3-0.6mm的卷带,例如可以是0.3mm、0.4mm、0.5mm或0.6mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

39.本发明中,在辊温为160-200℃下进行卷轧得到目标厚度的合金卷带,例如可以是160℃、161℃、162℃、163℃、164℃、165℃、166℃、167℃、168℃、169℃、170℃、171℃、172℃、173℃、174℃、175℃、176℃、177℃、178℃、179℃、180℃、181℃、182℃、183℃、184℃、185℃、186℃、188℃、189℃、190℃、191℃、192℃、193℃、194℃、195℃、196℃、197℃、198℃、169℃或200℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

40.作为本发明优选的技术方案,所述制备方法包括:依据配方进行配料后依次进行真空熔炼、浇铸、均匀化处理、挤压处理和轧制,得到球顶用锂镁合金;

41.所述均匀化处理在真空条件下进行;所述均匀化处理包括依次进行的第一均匀化处理、第二均匀化处理和第三均匀化处理;所述第一均匀化处理的温度为320-340℃;所述第一均匀化处理的时间为1-2h;所述第二均匀化处理的温度为255-280℃;所述第二均匀化处理的时间为3-5h;所述第三均匀化处理的温度为300-310℃;所述第三均匀化处理的时间为1-1.5h;

42.所述挤压处理包括依次进行的第一挤压和第二挤压;所述第一挤压的挤压比为10-15;所述第一挤压的预热温度为180-250℃;所述第二挤压为将材料挤压为厚度为2-3mm的卷带;所述第二挤压的预热温度为270-300℃;

43.所述轧制包括将挤压处理得到的合金卷带在180-220℃下进行真空退火,时间为45-90min,冷却至室温然后在辊温为140-160℃下进行卷轧,得到0.3-0.6mm的卷带,然后在辊温为160-200℃下进行卷轧得到目标厚度的合金卷带。

44.与现有技术方案相比,本发明至少具有以下有益效果:

45.本发明材料加工的球顶声学性能优良,稳定性好,弹性模量高,声频更宽可达22.2khz以上,灵敏度更好。其中灵敏度比双铝pmi球顶高3-20db,解决了目前传统pmi球顶材料使用时存在的声频较窄,灵敏度低的问题。

具体实施方式

46.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

47.实施例1

48.本实施例提供了一种球顶用锂镁合金,所述球顶用锂镁合金以质量百分含量计包括:li 8.2%,al 4.3%,zn 7.6%,sn 0.7%,ce 1.01%,余量为mg;

49.其中,al和zn的原子比为1:0.74;

50.采用如下方法进行制备,包括:依据配方进行配料后依次进行真空熔炼、浇铸、均匀化处理、挤压处理和轧制,得到球顶用锂镁合金;

51.所述均匀化处理在真空条件下进行;所述均匀化处理包括依次进行的第一均匀化处理、第二均匀化处理和第三均匀化处理;所述第一均匀化处理的温度为330℃;所述第一均匀化处理的时间为1.5h;所述第二均匀化处理的温度为266℃;所述第二均匀化处理的时间为4h;所述第三均匀化处理的温度为305℃;所述第三均匀化处理的时间为1.2h;

52.所述挤压处理包括依次进行的第一挤压和第二挤压;所述第一挤压的挤压比为12;所述第一挤压的预热温度为220℃;所述第二挤压为将材料挤压为厚度为2mm的卷带;所述第二挤压的预热温度为285℃;

53.所述轧制包括将挤压处理得到的合金卷带在200℃下进行真空退火,时间为70min,冷却至室温然后在辊温为150℃下进行卷轧,得到0.4mm的卷带,然后在辊温为180℃下进行卷轧得到目标厚度的合金卷带。

54.实施例2

55.本实施例提供了一种球顶用锂镁合金,所述球顶用锂镁合金以质量百分含量计包括:li 7%,al 5%,zn 5%,sn 0.5%,la 1.2%,余量为mg;

56.其中,al和zn的原子比为1:0.4;

57.采用如下方法进行制备,包括:依据配方进行配料后依次进行真空熔炼、浇铸、均匀化处理、挤压处理和轧制,得到球顶用锂镁合金;

58.所述均匀化处理在真空条件下进行;所述均匀化处理包括依次进行的第一均匀化处理、第二均匀化处理和第三均匀化处理;所述第一均匀化处理的温度为340℃;所述第一均匀化处理的时间为2h;所述第二均匀化处理的温度为280℃;所述第二均匀化处理的时间为5h;所述第三均匀化处理的温度为300℃;所述第三均匀化处理的时间为1h;

59.所述挤压处理包括依次进行的第一挤压和第二挤压;所述第一挤压的挤压比为10;所述第一挤压的预热温度为250℃;所述第二挤压为将材料挤压为厚度为3mm的卷带;所

述第二挤压的预热温度为300℃;

60.所述轧制包括将挤压处理得到的合金卷带在180℃下进行真空退火,时间为90min,冷却至室温然后在辊温为140℃下进行卷轧,得到0.6mm的卷带,然后在辊温为160℃下进行卷轧得到目标厚度的合金卷带。

61.实施例3

62.本实施例提供了一种球顶用锂镁合金,所述球顶用锂镁合金以质量百分含量计包括:li 10%,al 3%,zn 10%,sn 1%,gd 0.8%,余量为mg;

63.其中,al和zn的原子比为1:1.4;

64.采用如下方法进行制备,包括:依据配方进行配料后依次进行真空熔炼、浇铸、均匀化处理、挤压处理和轧制,得到球顶用锂镁合金;

65.所述均匀化处理在真空条件下进行;所述均匀化处理包括依次进行的第一均匀化处理、第二均匀化处理和第三均匀化处理;所述第一均匀化处理的温度为320℃;所述第一均匀化处理的时间为1h;所述第二均匀化处理的温度为255℃;所述第二均匀化处理的时间为3h;所述第三均匀化处理的温度为310℃;所述第三均匀化处理的时间为1.5h;

66.所述挤压处理包括依次进行的第一挤压和第二挤压;所述第一挤压的挤压比为15;所述第一挤压的预热温度为180℃;所述第二挤压为将材料挤压为厚度为2mm的卷带;所述第二挤压的预热温度为270℃;

67.所述轧制包括将挤压处理得到的合金卷带在220℃下进行真空退火,时间为45min,冷却至室温然后在辊温为160℃下进行卷轧,得到0.3mm的卷带,然后在辊温为220℃下进行卷轧得到目标厚度的合金卷带。

68.实施例4

69.与实施例1的区别仅在于al和zn的原子比为1:0.2。

70.实施例5

71.与实施例1的区别仅在于al和zn的原子比为1:2。

72.实施例6

73.与实施例1的区别仅在于zn的含量为2%。

74.实施例7

75.与实施例1的区别仅在于均匀化处理中只进行第一均匀化处理。

76.实施例8

77.与实施例1的区别仅在于均匀化处理中只进行第二均匀化处理。

78.实施例9

79.与实施例1的区别仅在于均匀化处理中只进行第三均匀化处理。

80.实施例10

81.与实施例1的区别仅在于均匀化处理中不进行第一均匀化处理。

82.实施例11

83.与实施例1的区别仅在于均匀化处理中不进行第二均匀化处理。

84.实施例12

85.与实施例1的区别仅在于均匀化处理中不进行第三均匀化处理。

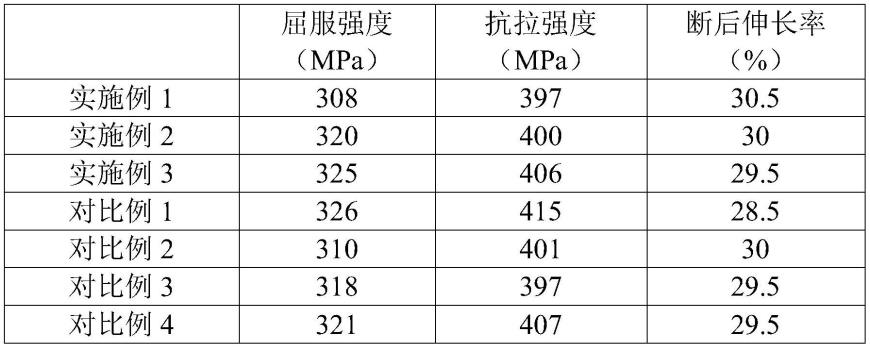

86.将上述实施例1-12所得合金材料进行力学性能检测,同时经进一步加工为球顶

(球顶形状为凹形,即将薄片合金进行冲压,冲压出一个凹型槽),进行声学性能检测(灵敏度测试依据标准iec-318artificial ear进行),具体检测结果详见表1。

87.本发明中,合金材料作为球顶材料时,所用厚度通常为0.03-0.1mm,在本发明中,实施例1-12所得材料进行力学性能检测时,所得球顶的厚度统一调控为0.07mm。

88.表1

[0089] 声频/khz弹性模量/gpa灵敏度/db实施例123.743.6117.2实施例222.245.2115.1实施例322.944.3116..4实施例420.138.1111.5实施例520.637.3108.3实施例619.536.1110.1实施例718.538.7109.2实施例820.836.6110.3实施例820.338.8112.5实施例918.534.6110.2实施例1018.736.7109.8实施例1119.238.4111.5实施例1220.035.9112.7

[0090]

通过上述实施例的结果可知,本本发明材料加工的球顶与双铝pmi材料(声频为16-18khz,弹性模量为2-3gpa,灵敏度90-100db)相比声学性能优良,稳定性好,声频更宽,灵敏度更好。

[0091]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0092]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0093]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0094]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。