1.本发明涉及光伏组件的环保回收技术领域,具体的为一种环保型光伏组件回收系统。

背景技术:

2.太阳能光伏产业是近年来的一种新兴产业,太阳能作为一种清洁的可再生能源,正在全世界得到广泛地欢迎与使用;我国的光伏产业在世界范围内都具有领先地位,在生产和销售中占据了全球大部分的市场份额;光伏产业的核心产品即为光伏组件,也即是太阳能电池板;光伏组件通常由玻璃、电池片、背膜、铝边框、接线盒等组件构成,可以在一定光照条件下达到一定的输出功率和输出电压。

3.光伏组件大规模生产投产的另一方面,也存在着废弃光伏组件回收的问题;光伏组件中所使用的各个元件大多都是用了可回收的资源,如果能够将其有效回收利用,能够有效节约各种原材料的使用,并且减少光伏组件中的有害物质流向自然界造成环境污染等问题。

4.目前光伏组件回收的常用工艺包括高温焚烧、化学处理、粉碎后筛分等方式;高温焚烧不但能耗较高,而且会产生大量有害废气需要进行二次处理,增加了回收成本且使得回收工艺危险度大为增加;化学处理法的处理周期过长,处理效率较低,难以广泛地推广使用;而粉碎筛分法则是将整个光伏组件一起粉碎后,对混合物粉末进行震动离心等方式分离出不同材料,这种方法分离效果一般,分离不够彻底;而且上述方法通常都会破坏玻璃板和晶硅电池板的完整度,无法完整的回收整块玻璃板与电池板,后续还需要对其进行重新熔炼加工才能够回收利用,增加了额外的步骤与花费。

技术实现要素:

5.本发明的目的在于提供一种能够完整回收光伏组件中的玻璃板与晶硅电池板的环保型光伏组件回收系统。

6.基于上述目的,本发明采用如下技术方案:一种环保型光伏组件回收系统,包括依次连接的上料机构、拆框机构和热风分离机构,上料机构包括上料机械臂系统,上料机械臂系统包括机械臂轨道和上料机械臂,与上料机械臂系统配合地设置有上料区;机械臂轨道的路径上设置有拆框机构,拆框机构包括拆框机械臂,拆框机械臂的下方设置有框架传送带;机械臂轨道的一端连接到上料区,另一端连接有热风分离机构;热风分离机构包括热风分离机,热风分离机分别设置有电池板传送带和玻璃板传送带。

7.优选地,上料机械臂包括驱动单元,驱动单元与机械臂轨道配合,带动上料机械臂沿机械臂轨道移动;驱动单元底部连接有机械臂电缸,机械臂电缸的末端设置有气动吸盘。

8.优选地,拆框机械臂包括上下设置的一对四向拆框器,一对四向拆框器分别设置在拆框底座和顶部拆框支架上;拆框底座通过底座支架设置在机械臂轨道的正下方,框架

传送带设置在底座支架的底部;底座支架的顶部设置有缓冲底座,四向拆框器设置在缓冲底座的四周。

9.优选地,四向拆框器包括四个长条状的拆框板,四个拆框板围成长方形,每个拆框板的内侧均连接有拆框电缸,拆框电缸的固定端分别固定在拆框底座或者顶部拆框支架上。

10.优选地,顶部拆框支架包括一对对称设置在机械臂轨道左右两侧的抬升架,一对抬升架的内侧一面上配合地设置有一对升降台;一对升降台上均朝向内侧固定设置有拆框支架电缸,每个拆框支架电缸的另一端固定连接有一个l型拆框器支架,四向拆框器的拆框电缸固定连接在拆框器支架上。

11.优选地,热风分离机内设置有热风分离腔,热风分离腔前后均设置有通道连接到外界;机械臂轨道通过入口端的通道进入热风分离腔内,热风分离腔内设置有热风机;热风分离腔内设置有分别设置有两条连通到外界的分离传送带,两条分离传送带分别为电池板传送带和玻璃板传送带。

12.优选地,电池板传送带位于热风分离机外的部分一侧设置有分离机械臂,分离机械臂的末端上设置有气动吸盘;分离机械臂的底部安装在旋转底座上,与电池板传送带相对的分离机械臂的另一侧设置有硅板传送带。

13.优选地,机械臂轨道下配合地设置有废料区;机械臂上设置有检测摄像头,检测摄像头朝向机械臂的下方设置;上料机械臂的控制系统中设置有与检测摄像头配合的电池板检测程序。

14.优选地,一种光伏组件回收的方法,包括以下步骤:s1、拆除接线盒:将回收的光伏组件上安装的接线盒拆除,得到包括完整金属边框、玻璃片和晶硅电池片的一整块电池板;s2、抓取;上料机械臂通过其底部设置的气动吸盘将s1中得到的太阳能电池板抓取至空中,并且通过机械臂在机械臂轨道上的移动,带动太阳能电池板进行后续工序;s3、拆框:通过上料机械臂将经过s1处理后的电池板移动到拆框机构处,通过拆框机构上的四向拆框器将电池板上的金属边框拆除,使金属边框掉落到底部的边框传送带上;s4、热风分离:通过上料机械臂,将经过s3处理后移除了边框的电池板移动到热风分离机内,进行热风除胶分离,使得晶硅电池片与玻璃片分离,将晶硅电池片和玻璃片分别放置到不同的传送带上;s5、分别回收处理:将s3和s4步骤分离后的金属边框、晶硅电池片与玻璃片分别收集、进行后续回收处理,将金属边框、晶硅电池片与玻璃片分别回收加工成新的产品。

15.优选地,s1中完成拆除接线盒后的光伏组件,玻璃板一面朝上地放置在上料区内;s2中在拆框机构与热风分离机之间设置了中转传送带,并且在机械臂轨道上设置了与其配合的分支轨道;机械臂轨道的主轨道连接上料区与拆框机构,分支轨道则与中转传送带配合,连接主轨道与热风分离机;s3中拆除的金属边框通过框架传送带传送至金属破碎机进行粉碎,制成金属粉末;s4中进行热风除胶分离工序时,使用热风分离机将光伏组件加热到150-250摄氏度;s5中分离得到的晶硅电池片通过电池板传送带传送至晶硅粉碎机中进行粉碎,制成硅粉;s5中分离得到的玻璃片通过玻璃板传送带传送至玻璃板收集区,将完整的

玻璃板清洗除污后码放收集。

16.本发明的有益效果有:本发明采用了机械臂与特制的拆框机构对光伏组件上的边框进行了拆除,采用吸盘机械臂吸附玻璃板面、将整个组件放置在拆框底座上,利用拆框底座与吸盘机械臂夹住光伏组件;然后使用四向拆框器抵住边框与玻璃板、背膜之间的缝隙,将其向外拆除;整个过程对玻璃板无损伤,可以在拆除边框的同时完整的保留玻璃板,使得可以完整地回收整块玻璃板,最大程度地回收了玻璃板,便于将其进行继续的回收利用。

17.本发明采用对于去除边框后的光伏组件采取热风除胶分离的方式,将用以粘合玻璃板、晶硅电池片和背膜的eva等材料熔解,配合气动吸盘机械臂从上方吸附玻璃板的运送方式,便可以使得失去粘合剂连接的背膜与晶硅电池板从玻璃片上脱落分离,进行分别回收。

18.对于经过分离后的晶硅电池板,可以再使用分离机械臂进行再次分离,将其与背膜材料分离开来;对于完整分离的玻璃板与晶硅电池板,可以将其传送至后续工艺区进行清洁除污工序,再次打磨后直接回收使用;也可以如同金属边框一般,根据需要进行粉碎、熔炼再次加工成型等方式进行后续回收。

19.本发明设置了自动检测系统,能够在拆框工序完成后利用检测摄像头检测电池板的完整度;能够及时发现电池板在拆框工序中是否存在玻璃破裂等问题,对于已经出现碎裂的残次品,可以自动通过上料机械臂将其放入废料区,进行统一收集;由于碎裂的电池板已经失去了完整回收的价值,所以将其与完整的玻璃板区分开,放入废料区,可以避免在完整的玻璃板回收区混入残缺玻璃板,便于将残缺破碎的电池板进行集中处理。

附图说明

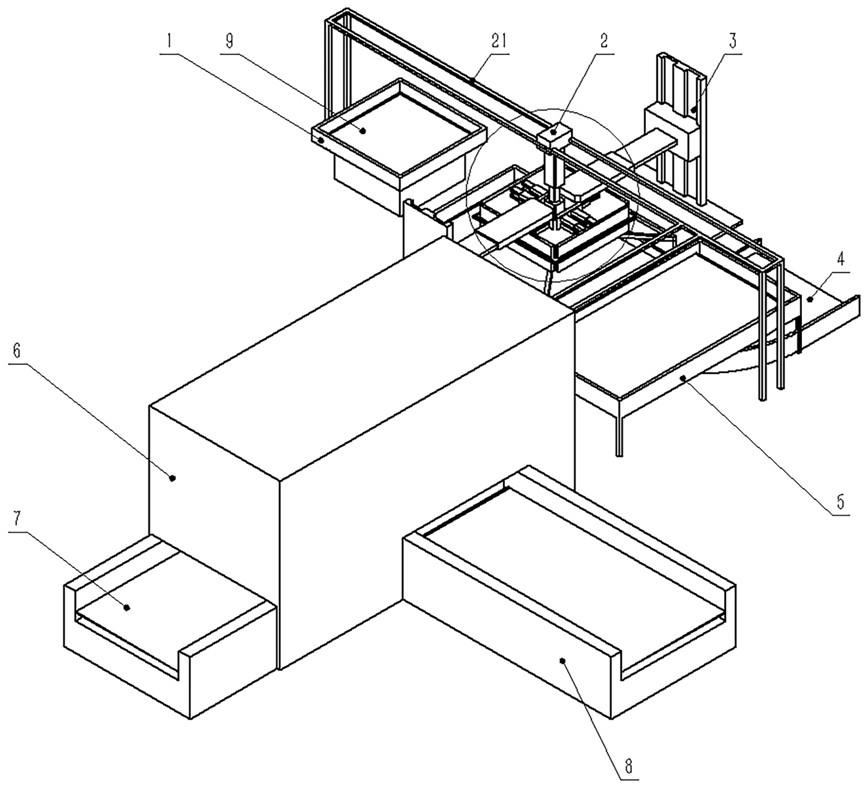

20.图1为本发明实施例1的整体结构示意图;图2为图1中标记区域的局部放大图;图3为图2中移除了顶部拆框支架与上拆框器之后的结构示意图;图4为本发明的拆框机构的整体结构示意图;图5为本发明的拆框机构工作状态示意图;图6为本发明的热风分离机内部结构剖视图;图7为本发明实施例2的整体结构示意图;图8为本发明实施例3的整体结构示意图;图9为本发明实施例3的上料机械臂结构示意图。

21.图中:备料台1;废料台11;上料机械臂2;机械臂轨道21;驱动单元22;机械臂电缸23;气动吸盘手24;检测摄像头25;拆框机构3;上拆框器31;下拆框器32;拆框支架电缸33;拆框底座34;缓冲底座35;拆框电缸36;上拆框器支架37;抬升架38;边框传送带4;中转传送带5;热风分离机6;热风分离腔61;玻璃传送带7;电池板传送带8;硅板传送带81;分离机械臂82;光伏组件9。

具体实施方式

22.实施例1

如图1所示,本实施例为一种用于分解回收废弃光伏组件的系统,其主要功能在于将废弃的光伏组件9尽可能完整的进行分解,把其中不同的可回收成分完整地互相分离并且收集,以方便进行回收再利用。

23.本实施例中,主要采用上料机械臂2对光伏组件9进行搬运;上料机械臂2通过机械臂轨道21进行移动,使得其可以抓取光伏组件9之后,沿着机械臂轨道21的路径带着被抓取的光伏组件9进行移动,以移动到不同的设备处进行不同的工序处理;在机械臂轨道21的起始端,设置有备料台1,备料台1用于在进行后续分解处理工序前码放收集待处理的光伏组件9;光伏组件9在放入备料台1之前先拆除接线盒,并且玻璃板的一面朝上放置,便于进行保留玻璃板完整的分解工艺。

24.在机械臂轨道21的中段处设置有拆框机构3;拆框机构3主要用于对光伏组件9的金属边框进行完整拆除工作;经过拆框机构3拆下的金属边框会掉落在其底部设置的边框传送带4上,由边框传送带4进行传送运输以及收集,以便进行下一步处理;在机械臂轨道21的末端,设置有一个中转传送带5,并且设置有一个机械臂轨道21的分叉段,中转传送带5设置在与机械臂轨道21分叉段配合的位置,在分叉段上设置有第二个上料机械臂2,可以配合中转传送带5,在拆框与热风分离这两个步骤中对光伏组件9进行中转,并且降低各个装置的使用空置率,提高系统整体的工作效率。

25.机械臂轨道21的分叉段连接到热风分离机6的内部,使得第二个上料机械臂2可以带着已经拆除边框的光伏组件9进入热风分离机6的内部,进行热风除胶分离的工序;完成热风分离除胶工序之后,原本粘合在一起的玻璃板与电池板会彼此分离,再分别通过玻璃穿搜昂带7与电池板传送带8传送出热风分离机6。

26.如图2所示,图2为图1中标记区域的局部放大图,用以显示拆框机构3与上料机械臂2之间的配合关系;拆框机构3总体分为两部分,上拆框器31与下拆框器32;上拆框器31设置在上拆框器支架37上,而下拆框器32设置在拆框底座34上 ;可以通过上料机械臂2将光伏组件9放置在上拆框器31与下拆框器32之间,然后在上下两个四向拆框器的共同作用下,将光伏组件9的金属边框拆卸下来,而保留玻璃板与电池板等内部组件的完好。

27.如图2和图3所示,上料机械臂2包括设置在机械臂轨道21上的驱动单元22;驱动单元22可以与机械臂轨道21配合,带动整个上料机械臂2在机械臂轨道21的范围内沿着机械臂轨道21进行移动;驱动单元22的底部固定连接有机械臂电缸23,机械臂电缸22底部的自由端上设置有气动吸盘手24;气动吸盘手24的底部设置有四个气动真空吸盘,可以在在接触光伏组件9的玻璃板一面时,通过真空吸盘将整个光伏组件9牢牢固定在气动吸盘手24上,实现上料机械臂2对光伏组件9的抓取。

28.下拆框器32的结构与上拆框器31的结构相同,都是由四个拆框板围成一个长方体,并且在拆框板的内侧设置有拆框电缸36;拆框电缸36可以驱动拆框板向内收缩或者向外扩张;拆框板上均设置有一处拆框用向外延伸的刃状突起部分,称为刃状板;上拆框器31的刃状板位于拆框板的下部,而下拆框器32的位于拆框板的上部;刃状板可以插入金属边框与电池板之间的缝隙内,将金属边框与电池板的部分分离开来;在拆框电缸36的向外推动之下,便可以对金属边框施加向外的挤压推力,将金属边框从电池板上完整的拆下,从而不伤害玻璃板与电池板的完整性。

29.下拆框器32的拆框电缸36设置在拆框底座34的缓冲底座35上,具体的设置在缓冲

底座35周围的四个侧面上;缓冲底座35上设置有多个缓冲圆垫,并且其位置与机械臂轨道21相配合,使得抓取着光伏组件9的上料机械臂2可以与缓冲底座35相配合,如同两指一般将整个光伏组件9夹持在中间;缓冲底座35的高度与下拆框器32相配合,使得缓冲底座35的顶面高度略低于下拆框器32的刃状板顶面高度,但是缓冲圆垫的顶面高度略高于刃状板的顶面高度;如此便可以使得光伏组件9的底部背膜面在接触到缓冲底座35时,下拆框器32的刃状板可以抵在光伏组件9的底面上,紧密贴合,以便于将刃状板插入金属边框与光伏组件9底面之间的缝隙中。

30.如图4所示,在整个拆框机构31的左右两侧分别设置有一对抬升架38,抬升架38上设置有升降台,升降台可以在抬升架38上升降;升降台上固定设置有拆框支架电缸33,拆框支架电缸33朝向内侧设置,可以带动固定在拆框支架电缸33上的上拆框器支架37以及上拆框器31,进行左右的平行伸缩移动;上拆框器支架37包括两个对称设置的l型支架板,分别与两个拆框支架电缸33固定连接,可以在两个拆框支架电缸33的伸缩移动下左右开合移动,每个上拆框器支架37的支架板上均固定设置有两个拆框电缸36,以连接相邻的两个拆框板;当新的光伏组件9要从一侧进入拆框机构3处时,便需要收缩拆框支架电缸33,以将上拆框器31拆分成左右两部分,并且从光伏组件9的移动路径上移走,便于将光伏组件9放置在预定的位置;光伏组件9放置到位后,再伸展拆框支架电缸33将上拆框器31合并,并开始拆框工序。

31.如图5所示,在拆框工序中,保持两个拆框器的拆框电缸36收缩的状态下,先移开收缩拆框支架电缸33将上拆框器31拆分,为移动光伏组件9提供空间与路径;然后上料机械臂2抓取着光伏组件9移动到拆框底座34的正上方,使气动吸盘手24与缓冲底座35上下对齐;然后上料机械臂2的机械臂电缸23伸长,带动气动吸盘手24向下移动,使得气动吸盘手24与拆框底座34的缓冲底座35形成二指夹持状,将光伏组件9牢固地夹持在拆框工序的位置处;完成光伏组件9的夹持安装之后,伸展拆框支架电缸33,将上拆框器32重新合并,然后通过抬升架38降低上拆框器31的高度,使得上拆框器31的刃状板底部顶在光伏组件9的顶部玻璃板面上;上下拆框器均到位之后,便驱动拆框电缸36,将拆框板向外侧移动;拆框板上的刃状板插入电池板与金属边框之间,在拆框电缸36继续向外推动挤压的力之下,便可以将金属边框完成的从光伏组件9上剥离拆下;拆下的金属边框掉落在底部设置的边框传送带4上,传送至边框收集区域,进行金属的后续回收工作;若有实际需要,也可以在四向拆框器的各个边角处安装切割用的小型圆锯,在拆框之前先将金属边框的边角处锯出缺口,便于将其从电池板上拆除。

32.完成拆框工序之后的光伏组件9,便会继续由上料机械臂2运送至中转传送带5的上方,并且放置在中转传送带5上;放下之后,第一个上料机械臂2便会返回并进行下一个光伏组件9的拆框工序,而第一块完成拆框的光伏组件9,则会在中转传送带5的传送下移动到设置在机械臂轨道21分叉段上的第二个上料机械臂2下方,由上料机械臂2重新抓取,并带入热风分离机6内。

33.如图6所示,机械臂轨道21的分叉段直接深入热风分离机6内部的热风分离腔61;在热风分离腔61内设置有多个热风机,用于对热风分离腔61内的光伏组件9进行热风加热;热风加热的温度设置在150摄氏度到250摄氏度之间,便可以在保持玻璃板的电池板不被破坏的情况下将各层之间用以粘合的eva等粘合剂熔化,解除玻璃板与电池板之间的粘合关

系;由于玻璃板的一面朝上并且由上料机械臂2抓取,所以电池板便会在引力作用下掉落,与玻璃板分离;在热风分离机6内设置有两个向外的传送通道,分别为侧向的电池板传送带8与直线向外的玻璃传送带7;在进行热风分离的时候,上料机械臂2停留在电池板传送带8的上方,使得电池板掉落时会正好落在电池板传送带8上,由电池板传送带8将分离脱落的电池板运送至热风分离机6外,进行收集与回收加工;而剩下的完整玻璃板,便可以由上料机械臂2放在玻璃传送带7上,传送至热风分离机6外进行收集与回收加工。

34.完成分离的玻璃板,其尺寸完整,只需要进行简单的重新打磨加工,便可以回收重新投入光伏组件的组装制造中;但是由于可能存在的粘合剂等材料的残留,需要对其进行清洗除污后,再进行后续的回收加工处理。

35.实施例2本实施例所使用的主要技术方案与上述实施例并无大体不同,其主要不同点在于,本实施例在电池板传送带8处设置了分离机构,便于将晶硅电池板与背膜材料再次分离,得到更纯净的晶硅电池板。

36.如图7所示,在电池板传送带8的一侧设置了分离机械臂82,并且在分离机械臂82的另一侧设置了硅板传送带81;分离机械臂82设置在旋转底座上,其顶部设置有横向的横梁,在横梁的末端下方固定设置有电缸;电缸的底端设置有气动真空吸盘,可以将电池板传送带8上传送的电池板吸附在电缸的底端,实现抓取的效果;由于刚刚经过了热风分离,粘合材料还未凝固,此时便可以通过抓取电池板并且将其抬起的方式,分离电池板与最低一层的背膜材料。

37.有完成热风分离的电池板从电池板传送带8经过时,分离机械臂82便伸展电缸,将气动真空吸盘向下降落,直到接触到电池板,将电池板吸附在电缸的底部,完成对电池板的抓取;抓取到电池板之后,回收电缸,将电池板抓起,使得底部的背膜材料与电池板分离;然后分离机械臂82在旋转底座的转动作用下旋转到另一侧,使得电池板移动到硅板传送带81的上方;随后分离机械臂82放下电池板,电池板便可以通过硅板传送带81移动并且收集,以进行后续回收加工;对于回收的纯电池板材料,由于可能存在粘合剂材料等的残留,因此应当进行清洗除污之后,再回收加工。

38.实施例3本实施例所使用的主要技术手段与上述实施例并无大体不同,其主要不同点在于,本实施例设置了自动检测系统以及与其配套的废料回收机制。

39.如图8所示,本实施例中在备料台1处设置了额外的废料台11,并且延长了机械臂轨道21的起始端,使其与废料台11配合;机械臂2可以移动到废料台11的上方,将拆框过程导致破碎的废料光伏组件9移动到废料台11处,予以收集,与正常拆解后玻璃片与电池板完整的光伏组件9分离,分别收集以进行不同规格的处理。

40.如图9所示,本发明在上料机械臂2上设置了检测摄像头25,其朝向下方设置,可以及时拍摄到光伏组件9;在完成了拆框工序之后,检测摄像头25开始工作,拍摄其下方的光伏组件情况,拍摄到的图像画面传输到上料机械臂2的控制系统中;控制系统中安装有智能识别图像的程序,可以识别出检测摄像头25所拍摄到的画面中,光伏组件9的玻璃片是否存在碎裂痕迹;如果出现了碎裂、破碎等情况,无法回收完整的玻璃,那么便会控制上料机械臂2,移动到废料台11处,将废料光伏组件9放置到废料台11内予以回收。

41.实施例4本实施例所使用的技术方案与上述实施例并无大体不同,其主要不同点在于,本实施例在四向拆框器的刃状板处设置了电热装置。

42.本实施例中,四向拆框器的刃状板上,其末端刀刃结构处设置有电阻加热装置,通过对其接通电路,便可利用电阻放热的原理将刃状板的末端温度加热,类似于电烙铁的原理;加热后的刃状板其温度设定在300-400摄氏度之间,可以快速软化甚至熔化金属边框与其内部电池板之间填充的胶而不伤及边框、电池板和玻璃板;通过加热的刃状板,可以在拆框步骤中快速除去边框中填充的胶,降低拆除边框时的阻力,降低了边框与玻璃之间的连接牢固性,从而降低了玻璃在拆框工序中破碎的风险,提高了拆框的成功率与完整玻璃的产出率。

43.实施例5本实施例为一种对光伏组件进行环保化回收的系统,旨在尽可能完整地回收光伏组件的各个部分,以便于节省后续的回收加工工艺,降低总体的回收处理成本。

44.本实施例包括以下处理步骤:s1、拆除接线盒:将回收的光伏组件上安装的接线盒拆除,指剩下完整的一块太阳能电池板;s2、拆框:通过机械臂将经过s1处理后移除了接线盒的电池板移动到拆框机构处,将电池板上的金属边框拆除;s3、热风分离:通过机械臂,将经过s2处理后移除了边框的电池板移动到热风分离机内,进行热风除胶分离,使得晶硅电池片与玻璃片分离;s4、分别回收:将s2和s3步骤分离后的金属边框、晶硅电池片与玻璃片分别收集、进行后续回收处理。

45.s1中完成拆除接线盒后的光伏组件,需要将玻璃板的一面朝上地放置在上料区内;s2中拆除的金属边框通过框架传送带传送至金属破碎机进行粉碎,制成金属粉末,金属粉末可以再次收集后熔炼成型,制成新的金属边框以供生产使用;s3中进行热风除胶分离工序时,使用热风分离机将光伏组件加热到150-250摄氏度;由于光伏组件中常用的粘合剂通常为eva等材料,其熔点一般在60到85摄氏度,150到250摄氏度便可以将粘合剂熔化以解除光伏组件中各层之间的粘连状态。

46.s3中分离得到的晶硅电池片通过电池板传送带传送至晶硅粉碎机中进行粉碎,制成硅粉,硅粉后续可以其他工艺加工成工业制品,以回收其价值;s3中分离得到的玻璃片通过玻璃板传送带传送至玻璃板收集区,将完整的玻璃板清洗除污后码放收集;玻璃板若要重新回收制作为光伏组件,则需要对其进行重新打磨与表面处理等,使其满足光伏组件玻璃的使用需求;相较于传统的破碎后粉末收集再熔炼处理的方式,本实施例的方法直接回收了完整的整块玻璃板,节省了大量的后续加工工艺,极大地降低了回收再加工成本,提高了光伏组件回收技术的经济效益。

47.以上所述,仅为结合具体实施例对本发明做出的进一步解释说明,所做的一切描述并不代表对本发明的保护范围做出了限制,任何本领域的技术人员在本发明所揭露的技术范围内所能够轻易想到的变化或是替换方案,都应涵盖在本发明的保护范围内,因此,本发明的保护范围应该以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。