1.本发明属于建筑吸声材料制备技术领域,具体涉及一种宽频共振高效吸声砖的制备方法。

背景技术:

2.在经济快速发展的当代社会,交通便利已作为人们出行的必要条件。高速公路、高架桥以及快速干道的建设大大节省了人们的出行时间,但也给附近居民带来了严重的噪声污染。一般,通过在道路沿线安装声屏障以降低交通噪声,但居住在较高层的居民仍被噪声困扰。这不仅包括汽车鸣笛声、喇叭声等高频噪音,还有汽车发动机、风声等低频噪音。

3.用于噪声控制的吸声材料可分为多孔吸声材料与共振吸声材料。前者主要吸收中高频段的声波,低频吸声性能较差;后者主要吸收低频段声波。目前,建筑材料中吸收噪声使用较多的为吸引棉、吸引板等柔性材料,多以贴附和包裹的形式固定在墙面上,不能独立使用。因此,设计一种兼具多孔吸声与共振吸声且可作为建筑外墙结构组件的宽频共振吸声砖显得尤为重要。

4.中国专利《一种基于珍珠岩负载石墨烯的吸声砖及其制备方法》(申请号:202011583678.9,公布号:cn112624794a,公告日:2021.04.09)公开了一种基于珍珠岩负载石墨烯的吸声砖及其制备方法,在具有大孔结构的珍珠岩表面采用化学气相沉积法合成石墨烯,构筑了孔结构可调的吸声结构,该结构在中高频段的吸声性能较好,但石墨烯与珍珠岩的紧密贴合使得石墨烯不易产生振动,对于低频段的声波不能稳定吸收。

5.中国专利《一种防滑高强度低频隔音砖及其制备方法》(申请号:202110877561.x,公布号:cn113666716a,公告日:2021.11.19)公开了一种防滑高强度低频隔音砖及其制备方法,其以大孔煤矸石作为吸声填料,在煤矸石孔隙中固载了正硅酸乙酯,利用水化后产生的二氧化硅封堵煤矸石的大孔,可减少低频噪声透过率,但孔结构的大面积堵塞限制了对高频声波的吸收。

6.中国专利《一种高效吸声砖》(申请号:201710657098.1,公布号:cn107382168a,公告日:2017.11.24)公开了一种高效吸声砖,通过在水泥、高岭土等中吸声砖浆料中加入金属镍中空微球、分子筛微球等多孔吸声材料,成型养护后得到高效吸声砖。高效吸声主要由砖体中的多孔材料提供,对于中高频段声波的吸声性能较好,低频吸声性能则较不理想。

7.中国专利《一种新型颗粒吸声砖》(申请号:201811293476.3,授权号:cn109503062a,公告日:2019.03.22)公开了一种新型颗粒吸声砖,通过在吸声砖原料中加入空心玻璃珠以提供较多的空隙结构,提高了声波进入吸声砖后的摩擦粘滞损耗,但该吸声砖中欠缺可产生共振的结构,对低频声波吸声性能较差。

技术实现要素:

8.本发明的目的是提供一种宽频共振高效吸声砖的制备方法,解决了现有技术中吸声砖对宽频声波吸收性能较差的问题。

9.本发明所采用的技术方案是,一种宽频共振高效吸声砖的制备方法,具体按照以下步骤实施:

10.步骤1,制备共振三维骨架;

11.将短切石英纤维、分散剂加入到氮化硼前驱物中,得到混合溶液,在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温,烘干,进行烧结,得到共振三维骨架;

12.步骤2,预制共振吸声砖砖坯;

13.将步骤1得到的共振三维骨架、高分子聚合物加入到混合浆料中,混合均匀后,得到吸声砖浆料,再注入模具中,压制成型,得到共振吸声砖砖坯;

14.步骤3,反应键合得到宽频共振吸声砖砖坯;

15.将步骤2得到的共振吸声砖砖坯置于分散液中浸泡,取出,重复浸泡-取出3-5次,烘干,得到宽频共振吸声砖砖坯;

16.步骤4,将步骤3得到的宽频共振吸声砖砖坯进行蒸汽养护,得到宽频共振高效吸声砖。

17.本发明的特点还在于,

18.步骤1中,混合溶液中,按质量百分数包括:55%-75%的短切石英纤维、0.3%-2.1%的分散剂、22.9%-44.7%的氮化硼前驱物,以上组分质量总和为100%;

19.短切石英纤维为3mm、4mm、8mm、10mm的石英纤维中任意三种长度的组合;分散剂为二氯甲烷、三氯甲烷、四氯甲烷中的任意一种。

20.氮化硼前驱物由三聚氰胺与硼酸水溶液混合而成;三聚氰胺与硼酸的摩尔比为1:2,总浓度为0.4-0.6m。

21.步骤1中,烘干温度为60℃-80℃,烘干时间为12h-24h;烧结温度为900℃-1000℃,烧结时间为2h-6h。

22.步骤2中,压制成型为:在15mpa-20mpa的压力下制坯,压制成型时间为30s-45s。

23.步骤2中,吸声砖浆料中,按质量百分数包括:32%-44%的共振三维骨架、1%-3%的高分子聚合物、55%-65%的混合浆料,以上组分质量总和为100%。

24.混合浆料中,按质量百分数包括:23%-41%的浮石、11%-14%的硫酸钙、4%-8%的硅酸钠,20%-28%的粉煤灰、0.05%-0.1%的聚羧酸减水剂、8.9%-41.95%的水,以上组分质量总和为100%;

25.高分子聚合物为聚丙烯酰胺、聚乙烯亚胺、聚酰亚胺中的任意一种。

26.步骤3中,浸泡时间为10min-15min,烘干温度为50-55℃,烘干时间为1-2h;分散液为羟基化氮化硼纳米片水溶液,浓度为0.5m-1.5m。

27.步骤4中,蒸汽养护为:在80℃-90℃的蒸汽环境下养护24h-48h。

28.本发明的有益效果是:本发明一种宽频共振高效吸声砖的制备方法,能通过共振三维骨架的孔隙与羟基化氮化硼纳米片之间的连接实现宽频共振吸声。不同长度石英纤维构筑的共振三维骨架具有大小不一的孔隙,通过浸渍处理与高分子聚合物的引入,在孔隙上连接不同大小与厚度的片状氮化硼,从而对各个频率的声波产生共振吸声。同时,共振三维骨架上生长的氮化硼可快速导出羟基化纳米片产生的共振吸声与声波摩擦孔隙产生的多孔吸声所转换的热量,从而实现对宽频声波的高效共振吸声。在交通噪声治理,建筑吸声

材料等方面具有广阔的前景。

附图说明

29.图1是本发明方法制备的宽频共振高效吸声砖的结构示意图。

30.图中,1.砖体,2.羟基化氮化硼纳米片,3.共振三维骨架,4.其他混料。

具体实施方式

31.下面结合附图和具体实施方式对本发明进行详细说明。

32.本发明一种宽频共振高效吸声砖的制备方法,具体按照以下步骤实施:

33.步骤1,制备共振三维骨架;

34.将短切石英纤维、分散剂加入到氮化硼前驱物中,得到混合溶液,在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温,在60℃-80℃下烘干12h-24h后,在900℃-1000℃下高温烧结2h-6h,得到共振三维骨架;

35.混合溶液中,按质量百分数包括:55%-75%的短切石英纤维、0.3%-2.1%的分散剂、22.9%-44.7%的氮化硼前驱物,以上组分质量总和为100%;

36.其中,氮化硼前驱物由三聚氰胺与硼酸水溶液混合而成;三聚氰胺与硼酸的摩尔比为1:2,溶液总浓度为0.4-0.6m;

37.短切石英纤维为3mm、4mm、8mm、10mm的石英纤维中任意三种长度的组合;

38.分散剂为二氯甲烷、三氯甲烷、四氯甲烷中的任意一种;

39.步骤2,预制共振吸声砖砖坯;

40.将步骤1得到的共振三维骨架、高分子聚合物加入到混合浆料中,混合均匀后,将得到的吸声砖浆料注入模具中,在15mpa-20mpa的压力下制坯,压制成型30s-45s后,得到共振吸声砖砖坯;

41.其中,高分子聚合物为聚丙烯酰胺、聚乙烯亚胺、聚酰亚胺中的任意一种;

42.吸声砖浆料中,按质量百分数包括:32%-44%的共振三维骨架、1%-3%的高分子聚合物、55%-65%的混合浆料,以上组分质量总和为100%;

43.混合浆料中,按质量百分数包括:23%-41%的浮石、11%-14%的硫酸钙、4%-8%的硅酸钠,20%-28%的粉煤灰、0.05%-0.1%的聚羧酸减水剂、8.9%-41.95%的水,以上组分质量总和为100%;

44.步骤3,反应键合得到宽频共振吸声砖砖坯;

45.将步骤2得到的共振吸声砖砖坯置于分散液中浸泡10min-15min,取出,重复浸泡-取出3-5次,随后在50-55℃下烘干1-2h,得到宽频共振吸声砖砖坯;

46.分散液为羟基化氮化硼纳米片水溶液,浓度为0.5m-1.5m;

47.氮化硼纳米片的生产厂家是江苏先丰纳米材料科技有限公司;

48.步骤4,蒸汽养护得到宽频共振高效吸声砖

49.将步骤3得到的宽频共振吸声砖砖坯在80℃-90℃的蒸汽环境下养护24h-48h,得到宽频共振高效吸声砖。

50.本发明选择长度为3mm、4mm、8mm、10mm的短切石英纤维,在氮化硼的前驱物中实现共振三维骨架的构筑。通过短切石英纤维长度的选择以控制三维骨架中孔隙的非均一性。

在氮化硼前驱体溶液浓度为0.4m-0.6m的范围内,通过控制分散剂的含量,可调控短切石英纤维在氮化硼前驱体的生长过程中形成表面覆有氮化硼前驱体的三维骨架。通过控制吸声砖浆料中共振三维骨架、高分子聚合物在混合浆料中的所占质量百分比,以控制高分子聚合物在砖坯中的分布。在分散液浓度为0.5m-1.5m的羟基化氮化硼纳米片水溶液中浸泡共振吸声砖砖坯以控制共振三维骨架孔隙中纳米片的含量,通过控制浸泡时间为10min-15min,浸泡次数为3-5次以控制孔隙中纳米片形成片状氮化硼的大小与厚度以及纳米片与共振三维骨架的键合。通过蒸汽养护后得到宽频共振高效吸声砖。

51.宽频共振高效吸声砖的共振三维骨架中非均一的孔隙与高分子聚合物为羟基化氮化硼纳米片提供了结合空间与结合位点,可键合形成不同大小与厚度的片状氮化硼,提高了宽频共振吸声性能。当声波传入吸声砖时,共振三维骨架的孔隙以及与其他混料之间的孔隙可产生多孔吸声,键合在骨架孔隙上的不同厚度与大小的片状氮化硼可对不同频率声波产生共振吸声。同时,共振三维骨架上覆有的氮化硼可快速导出声能转换成的热量,从而实现高效的宽频共振吸声。本发明在交通噪声治理,建筑家装吸声材料领域具有广阔的前景。

52.实施例1

53.将75%的长度为3mm、4mm、8mm的短切石英纤维、2.1%的二氯甲烷加入到22.9%的氮化硼前驱物中,氮化硼前驱物的溶液总浓度为0.6m。在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温。将其在60℃下烘干24h后,在900℃下高温烧结6h,得到共振三维骨架;

54.将35%的浮石、14%的硫酸钙、6%的硅酸钠,28%的粉煤灰、0.05%的聚羧酸减水剂、16.95%的水搅拌混合均匀,得到混合浆料;将44%的共振三维骨架、3%的聚丙烯酰胺加入到53%的混合浆料中,混合均匀后,将吸声砖浆料注入模具中,在15mpa的压力下制坯,压制成型45s后得到共振吸声砖砖坯;

55.将共振吸声砖砖坯置于分散液浓度为1.5m的羟基化氮化硼纳米片水溶液中10min,重复3次。随后在50℃下烘干2h得到宽频共振吸声砖砖坯,将宽频共振吸声砖砖坯在90℃的蒸汽环境下养护24h得到宽频共振高效吸声砖。

56.实施例2

57.将55%的长度为4mm、8mm、10mm的短切石英纤维、0.5%的二氯甲烷加入到44.5%的氮化硼前驱物中,氮化硼前驱物的溶液总浓度为0.4m。在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温。将其在80℃下烘干12h后,在950℃下高温烧结4h得到共振三维骨架;

58.将41%的浮石、11%的硫酸钙、8%的硅酸钠,20%的粉煤灰、0.05%的聚羧酸减水剂、19.95%的水搅拌混合均匀得到混合浆料;将32%的共振三维骨架、1%的聚丙烯酰胺加入到67%的混合浆料中,混合均匀后,将吸声砖浆料注入模具中,在20mpa的压力下制坯,压制成型30s后得到共振吸声砖砖坯;

59.将共振吸声砖砖坯置于分散液浓度为0.5m的羟基化氮化硼纳米片水溶液中15min,重复5次。随后在55℃下烘干1h得到宽频共振吸声砖砖坯。将宽频共振吸声砖砖坯在80℃的蒸汽环境下养护48h得到宽频共振高效吸声砖。

60.实施例3

61.将60%的长度为3mm、4mm、10mm的短切石英纤维、1.5%的二氯甲烷加入到38.5%的氮化硼前驱物中,氮化硼前驱物的溶液总浓度为0.5m。在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温。将其在70℃下烘干18h后,在1000℃下高温烧结2h得到共振三维骨架;

62.将23%的浮石、12%的硫酸钙、7%的硅酸钠,25%的粉煤灰、0.1%的聚羧酸减水剂、加32.9%的水搅拌混合均匀得到混合浆料;将40%的共振三维骨架、2%的聚丙烯酰胺加入到58%的混合浆料中,混合均匀后,将吸声砖浆料注入模具中,在15mpa的压力下制坯,压制成型45s后得到共振吸声砖砖坯;

63.将共振吸声砖砖坯置于分散液浓度为1.0m的羟基化氮化硼纳米片水溶液中15min,重复3次。随后在50℃下烘干2h得到宽频共振吸声砖砖坯。将宽频共振吸声砖砖坯在90℃的蒸汽环境下养护24h得到宽频共振高效吸声砖。

64.实施例4

65.将70%的长度为3mm、8mm、10mm的短切石英纤维、1.8%的二氯甲烷加入到28.2%的溶液总浓度为0.6m、硼酸与三聚氰胺的摩尔比为1:2的水溶液中。在95℃下搅拌至溶液透明,停止加热后,继续搅拌至混合溶液冷却到室温。将其在60℃下烘干24h后,在950℃下高温烧结4h得到共振三维骨架;

66.将25%的浮石、14%的硫酸钙、8%的硅酸钠,28%的粉煤灰、0.1%的聚羧酸减水剂、加24.9%的水搅拌混合均匀得到混合浆料;将38%的共振三维骨架、2%的聚丙烯酰胺加入到60%的混合浆料中,混合均匀后,将吸声砖浆料注入模具中,在20mpa的压力下制坯,压制成型30s后得到共振吸声砖砖坯;

67.将共振吸声砖砖坯置于分散液浓度为1.5m的羟基化氮化硼纳米片水溶液中10min,重复5次。随后在55℃下烘干1h得到宽频共振吸声砖砖坯。将宽频共振吸声砖砖坯在80℃的蒸汽环境下养护36h得到宽频共振高效吸声砖。

68.对比例1

69.对比例1与实施例1的不同之处在于,制备共振三维骨架时添加的短切石英纤维为统一长度。

70.对比例2

71.对比例2与实施例1的不同之处在于,未进行步骤1,直接在步骤2的混合浆料中加入不同长度的短切石英纤维。

72.对比例3

73.对比例3与实施例1的不同之处在于,预制共振吸声砖砖坯时未添加聚丙烯酰胺、聚乙烯亚胺、聚酰亚胺等高分子聚合物。

74.对比例4

75.对比例4与实施例1的不同之处在于,未进行步骤1,吸声砖中不含共振三维骨架。

76.对比例5

77.对比例5与实施例1的不同之处在于,吸声砖砖坯中不含羟基化氮化硼纳米片。

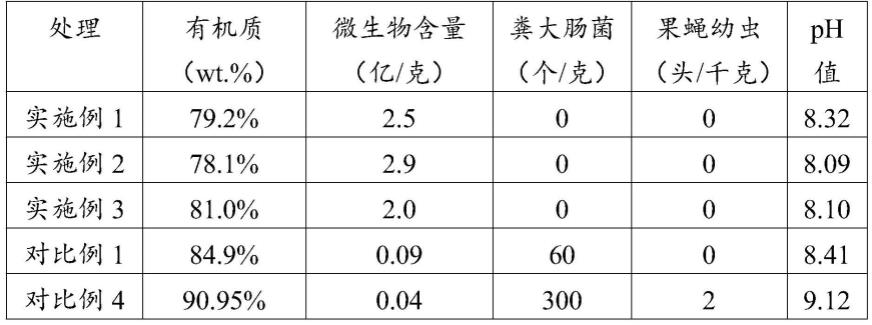

78.表1是对实施例1与对比例1-5在频率为100hz-4000hz的范围内吸声系数、降噪系数,以及抗压强度的性能对比。由表1可看出,实施例1中的共振三维骨架由不同长度的石英纤维构成,孔隙大小不一,且骨架表面生长有氮化硼,高分子聚合物聚丙烯酰胺的加入通过

化学键合将共振三维骨架与羟基化氮化硼纳米片连接在一起,使得孔隙上大小厚度不一的羟基化氮化硼纳米片可对不同频率声波产生共振吸声,同时与其他物料摩擦生的热可通过三维骨架上的氮化硼迅速导出,因此实施例1具有宽频共振高效吸声性能。与对比例1相比,吸声砖中共振三维骨架由统一长度的石英纤维构成,减小了三维骨架中孔隙大小的差值,导致后续孔隙上的羟基化氮化硼纳米片的大小厚度相似性提高,降低了宽频共振吸声的性能。与对比例2相比,吸声砖中的石英纤维未在氮化硼前驱物中处理,声波进入吸声砖后,羟基化纳米片产生的共振吸声与声波摩擦孔隙产生的多孔吸声所转换的热量不能快速导出,降低了吸声砖高效吸声的性能。与对比例3相比,吸声砖中未添加聚丙烯酰胺、聚乙烯亚胺、聚酰亚胺等高分子聚合物,使得羟基化氮化硼纳米片与共振三维骨架未产生键合,仅随机分布在砖体中,声波传入时使得多数纳米片不能产生共振,降低了吸声砖的共振吸声性能。与对比例4相比,吸声砖中不含共振三维骨架,加入的羟基化氮化硼纳米片随机分散与砖体中,被其他混料包裹,不易产生共振吸声。同时,砖体中缺少石英纤维骨架,降低了吸声砖的抗压强度。与对比例5相比,吸声砖中不含羟基化氮化硼纳米片,砖体可看成一个多孔体,降低了低频吸声性能。

79.表1实施例1与对比例1-5的吸声砖的性能对比

80.[0081][0082]

图1是本发明制备的宽频共振高效吸声砖的示意图,从图1中可以看出砖体1由共振三维骨架3、羟基化氮化硼纳米片2和其他混料4组成,砖体1内部的羟基化氮化硼纳米片2位于共振三维骨架3的孔隙中,由于石英纤维的随机分布使得孔隙大小不一,其中覆盖的羟基化氮化硼纳米片厚度大小也均不同,该结构可对不同频率的声波产生共振吸声。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。