1.本发明属于集流体技术领域,尤其涉及一种三明治结构柔性负极集流体及其制备方法和应用。

背景技术:

2.近年来随着锂离子电池行业的爆发,不断有新技术的更新迭代,不管动力电池还是3c电池都在追求更高能量密度,像集流体减薄、正极材料高压、富锂锰材料等都是为了电池能够发挥出更大的能量,提高电子设备的续航能力。

3.在锂离子电池结构中,首次充放电需要消耗5~10%的正极材料里面中的li

,导致能够发挥作用的li

损失,为了解决这一问题专家学者们提出了正极补锂、负极补锂、电解液补锂等各种补锂技术,都取得一定效果,但在具体操作实施中遇到很多技术壁垒,如材料的氧化性、稳定性、可商业化等。由于首次充放电在负极材料表面形成sei膜从而造成部分锂离子不能返回正极材料,从而造成锂离子电池在使用过程中发挥的锂离子百分比降低,使得整体电池的能量密度降低。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种三明治结构柔性负极集流体及其制备方法和应用,该集流体制得的电池具有优异循环性能。

5.本发明提供了一种三明治结构柔性负极集流体,包括金属锂箔;

6.以及设置在所述金属锂箔的相对的两个表面的碳纳米管集束层。

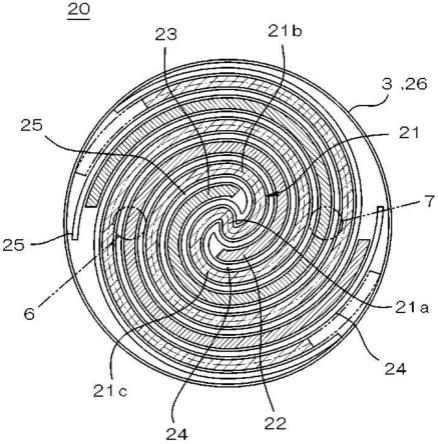

7.图1为本发明提供的三明治结构柔性负极集流体的结构示意图,其中,1为碳纳米管集束层,2为金属锂箔。

8.在本发明中,所述金属锂箔的厚度为1~20μm;本发明采用金属锂箔材作为复合基体材料,在放电过程中锂箔能够提供本体内部锂离子传输到正极材料,补充由于sei膜造成的锂离子损失,提高电池的使用能量密度5%~30%。

9.所述碳纳米管集束层的厚度为1~50μm;所述碳纳米管集束层的面密度为1~20mg/cm2。碳纳米管集束在高温炉中生成后,采用拉伸的方式牵引出来,沉积在锂箔表面,来回拉伸折叠形成碳纳米管集束层,其能够与锂箔紧密结合,所述碳纳米管集束层的孔隙率为90~98%,碳纳米管集束本体内部存在大量孔隙结构,能够实现锂箔的锂离子快速传输。所述碳纳米管集疏层与电解液的接触角《5

°

;所述碳纳米管集疏层的导电率为106~108s/m。

10.本发明提供的负极集流体柔性好,为柔性可穿戴电子器件的发展提供了能源动力方案,未来皮肤电子器件使用柔性电池趋势逐渐明朗,该技术具有参考意义。

11.本发明提供了一种上述技术方案所述三明治结构柔性负极集流体的制备方法,包括以下步骤:

12.碳纳米管集束分别平铺在金属锂箔的相对的两个表面,得到三明治结构柔性负极

集流体。

13.在本发明中,所述碳纳米管集束按照以下方法制得:

14.将二茂铁和噻吩溶解,得到混合溶液;

15.将所述混合溶液进行裂解反应,得到碳纳米管集束。

16.在本发明中,所述混合溶液中二茂铁的浓度为5~15mg/ml,噻吩的浓度为1~5μl/ml;所述裂解反应的温度为1000~1600℃。

17.本发明优选将金属锂箔平铺在光滑的玻璃表面,原位在锂箔材的相对的两个表面沉积碳纳米管集束层,形成三明治结构复合膜。所述碳纳米管集束成多孔隙状,孔隙率高达90~98%,面密度为1~20mg/cm2,预锂化的复合膜即为负极集流体。预锂化的过程在充满ar气的密闭环境中进行。

18.本发明提供了一种锂离子电池,按照以下方法制得:

19.将上述技术方案所述负极集流体表面涂覆负极浆料,烘干,得到负极片;将正极浆料涂覆在正极集流体表面,烘干,得到正极片;

20.将负极片、隔膜、正极片组装成电芯单体并焊接极耳,封装后注入电解液,得到电池。

21.在本发明中,述正极片的面密度为4~30mg/cm2,正极片的厚度为5~500μm;所述负极片的面密度为2~20mg/cm2,负极片的厚度为5~500μm。所述正极浆料的固含量为30~75%,负极浆料的固含量为30~70%。所述正极浆料包括:正极活性材料、导电剂、粘结剂和nmp;所述负极浆料包括负极活性材料、导电剂、粘结剂和nmp。涂覆工艺在ar环境中进行并烘干。

22.本发明中电芯单体中正极片、隔膜、负极片的数量可根据需要增加,但是正极片与负极片之间需要通过隔膜隔开,电芯最外层两面采用负极片叠片,或者采用负极片、隔膜、正极片、隔膜的排列方式卷绕成卷芯结构。本发明焊接极耳的方式为超声方式焊接或激光方式焊接。本发明采用铝塑膜封装,封装后在60~100℃下真空干燥24h。在水分含量《20ppm下的手套箱中注入电解液。所述电解液优选为本领域技术人员熟知的常规电解液。所述碳纳米管集束与电解液润湿性强,接触角《5

°

。

23.本发明提供了一种三明治结构柔性负极集流体,包括金属锂箔;以及设置在所述金属锂箔的相对的两个表面的碳纳米管集束层。该负极集流体能够储存的金属单质锂量高,在电池循环过程中与首次放电中能够很好地补充锂离子的消耗;导电性优异(电导率达到106~108s/m);该碳纳米管集束粘度较强,与金属锂箔粘贴紧密,不易出现掉粉断裂等缺陷。该负极集流体制备的负极片组装的全电池循环性能较高。

附图说明

24.图1为本发明提供的三明治结构柔性负极集流体的结构示意图。

具体实施方式

25.为了进一步说明本发明,下面结合实施例对本发明提供的一种三明治结构柔性负极集流体及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

26.实施例1

27.步骤1:所述碳纳米管集束的制备步骤包括:

28.将二茂铁和噻吩溶解到第三溶剂中,得到混合溶液;其中,该混合溶液中二茂铁的浓度为10mg/ml,噻吩的浓度为3μl/ml,所述第三溶剂包括甲醇和正己烷,甲醇与正己烷的体积比为10:1;

29.将所得混合溶液通入裂解炉中进行裂解反应,得到碳纳米管集束;其中,所述裂解反应的温度为1400℃,时间为30min;

30.将碳纳米管集束采用拉伸的方式牵引出来,沉积在表面润湿的锂金属箔材基底上,形成本发明所述的三明治结构柔性负极集流体;

31.步骤2:把厚度10μm金属箔材平铺在光滑的玻璃表面,原位在锂箔材表面生长碳纳米管集束,碳纳米管集束在1400℃高温炉催化生长,然后平铺在金属锂箔箔材表面,平铺的碳纳米管集束的厚度20μm,做完正面在锂箔材反面以同样方式沉积20μm厚度的碳纳米管集束,形成三明治结构复合膜材料,所述的碳纳米管集束成多孔隙状,孔隙率高达95%,面密度10mg/cm2,预锂化过程在充满ar气的密闭环境中进行,该预锂化后的复合膜作为负极集流体。

32.步骤3:制备正极片和负极片;所述正极片包括正极集流体和集流体表面承载的正极活性材料,所述负极片包括负极集流体和集流体表面承载的负极活性材料,所述正极集流体和负极集流体分别为铝箔与步骤1的预锂化的碳纳米管膜材料;所述的正极集流体表面涂覆固含量为70%的正极浆料(钴酸锂、sp、pvdf、nmp),所述的步骤1的预锂化后的碳纳米管膜表面涂覆固含量为60%的负极浆料(人造石墨、sp、pvdf、nmp),负极涂覆工艺在ar环境中进行并烘干真空保存,所述的正极片面密度20mg/cm2,厚度为200μm,所述的负极片面密度为10mg/cm2,厚度为150μm。

33.步骤4:按负极片、隔膜、正极片、顺序依次叠放双层组装成电芯单体并焊接极耳;隔膜为一面涂覆胶,另一面涂覆氧化铝复合隔膜;然后采用铝塑膜封装;

34.步骤5:100℃下真空干燥24h,在水分含量为10ppm下的手套箱中注入电解液,所述电解液为常规电解液。

35.实施例2

36.与实施例1不同之处在于,本实施例采用的金属锂箔材厚度为5μm。

37.实施例3

38.与实施例1不同之处在于,本实施例采用的金属锂箔材厚度为15μm。

39.实施例4

40.与实施例1不同之处在于,本实施例采用的金属锂箔材厚度为20μm。

41.实施例5

42.与实施例1不同之处在于,本实施例碳纳米管集束正反面沉积厚度为5μm。

43.实施例6

44.与实施例1不同之处在于,本实施例碳纳米管集束正反面沉积厚度为10μm。

45.实施例7

46.与实施例1不同之处在于,本实施例碳纳米管集束正反面沉积厚度为15μm。

47.实施例8

48.与实施例1不同之处在于,本实施例碳纳米管集束正反面沉积厚度为25μm。

49.实施例9

50.与实施例1不同之处在于,本实施例碳纳米管集束高温炉生长温度为1500℃。

51.实施例10

52.与实施例1不同之处在于,本实施例碳纳米管集束高温炉生长温度为1550℃。

53.对比例

54.采用碳纳米管集束直接成膜作为负极集流体。

55.电池的循环性测试方法:在2.8~4.4v电压下,在常温下,以1c/1c倍率进行充放电测试。

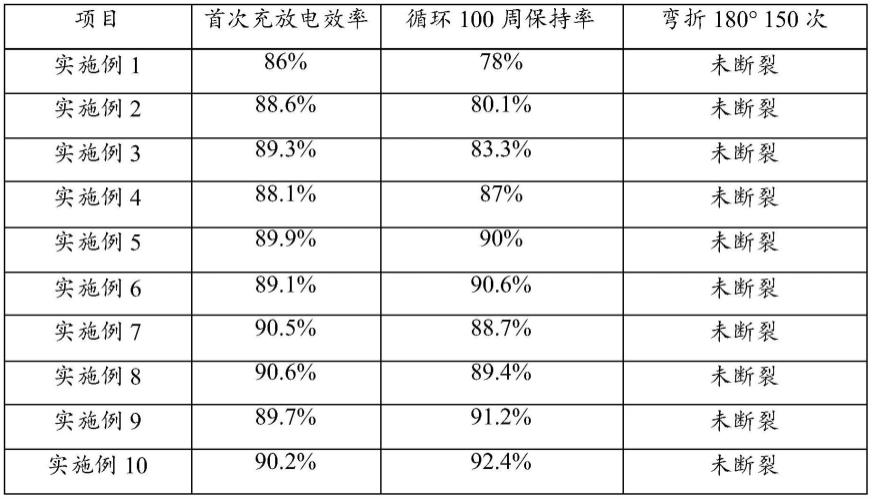

56.表1实施例和对比例制备的电池的性能测试结果

[0057][0058][0059]

由以上实施例可知,本发明提供的负极集流体具有较高孔隙率、较高导电性、柔韧性,表面的碳纳米管集束质量非常小,锂箔材在电池放电过程中提供部分锂离子,整体在全电池充放电过程中大幅度提高了电池的能量密度。该集流体材料具有优异柔韧性,制备的极片可弯曲、折叠,所制备的锂离子电池也具备很好的弯曲折叠性能,为实现柔性电子元器件提供了能源柔性化提供的宝贵参考方案。该发明为实现商业化,规模性生产,为柔性可穿戴电子发展提供能源动力。

[0060]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。