1.本发明涉及压电薄膜生产技术领域,更具体地说,本发明涉及一种能够降低破损率的压电薄膜生产工艺。

背景技术:

2.pvdf压电薄膜即聚偏氟乙烯压电薄膜,与微电子技术结合,能制成多功能传感元件,具有较高的化学稳定性、低吸湿性、高热稳定性、高抗紫外线辐射能力、高耐冲击、耐疲劳能力,其化学稳定性比陶瓷高10倍,且机械强度好,耐冲击,质轻,柔韧,声阻抗易匹配,易加工成大面积,不易受水和一般化学品的污染、价格便宜等特点,不仅在许多领域中可替代压电陶瓷材料使用,而且还可以应用在压电陶瓷材料不能使用的场合,是一种极有发展前途的换能性高分子敏感材料。

3.目前,在对pvdf压电薄膜进行制备的过程中,一般是直接通过流延和拉伸的方式进行制备,但是在实际操作过程中,压电薄膜内部的结晶度较低,而且弹性模量较低,同时在进行流延的过程中容易产生空隙,从而生成孔洞,使得表面形貌较为粗糙,不仅容易在后续拉伸的过程中出现厚度不一致甚至破损的现象,难以保障压电薄膜的致密性和机械性能,而且容易在极化的过程中被电压击穿,因此,研究一种新的能够降低破损率的压电薄膜生产工艺来解决上述问题具有重要意义。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供了一种能够降低破损率的压电薄膜生产工艺,本发明所要解决的技术问题是:压电薄膜内部的结晶度较低,而且弹性模量较低,同时在进行流延的过程中容易产生空隙,从而生成孔洞,使得表面形貌较为粗糙,不仅容易在后续拉伸的过程中出现厚度不一致甚至破损的现象,难以保障压电薄膜的致密性和机械性能,而且容易在极化的过程中被电压击穿的问题。

5.为实现上述目的,本发明提供如下技术方案:一种能够降低破损率的压电薄膜生产工艺,所述生产工艺包括以下步骤:s1、混料:对pvdf原料颗粒进行初步清洗干燥后,加入到溶剂中,将pvdf原料颗粒与溶液进行加热溶解后进行均混处理,得到溶液a,然后在溶液a中加入二氧化钛和纤维素浆料,再次进行均混处理,混合至完全溶解后进行静置和脱泡处理,得到溶液b,最后加热保温在80-90℃之间。

6.s2、流延:s21、对流延板进行uv辐照和氧等离子体处理。

7.s22、处理完成之后将流延板平放,并将得到的溶液b置于流延板表面,使溶液b在流延板表面均匀的铺展开。

8.s23、最后放入烘箱中进行缓慢升温加热,使溶剂完全蒸发,最终成膜,得到压电薄

膜半成品,冷却固化后取出。

9.s3、拉伸定型:利用拉伸机对得到的压电薄膜半成品进行拉伸、退火及裁剪,得到所需厚度和宽度的压电薄膜。

10.s4、极化处理:s41、对压电薄膜及极化设备夹具表面进行清理。

11.s42、将得到的压电薄膜放入极化设备内部。

12.s43、在常温情况下置于极化设备内部进行极化处理,极化后得到成品压电薄膜。

13.作为本发明的进一步方案:所述对pvdf原料颗粒进行初步清洗干燥的具体过程为:对称取的pvdf原料颗粒进行充分的超声清洗,去除表面的杂质,并将清洗后的pvdf原料颗粒放入烘干机中进行干燥处理,去除表面的水分。

14.作为本发明的进一步方案:所述s1中在进行均混处理的过程中,先以350-650rpm的速率搅拌3-5h,然后再超声25-60min、振荡20-45min,两个过程交替进行2-3次使其充分混合。

15.作为本发明的进一步方案:所述溶剂为高沸点溶剂和低沸点溶剂的等比混合物。

16.所述高沸点溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和n-甲基吡咯烷酮其中的一种。

17.所述低沸点溶剂为丙酮和乙酸正丁酯其中的一种。

18.所述pvdf原料颗粒与溶剂的混合比为70:29:1。

19.作为本发明的进一步方案:所述氧等离子处理的功率为50w,氧气流量为30cm

³

/min。

20.作为本发明的进一步方案:所述对压电薄膜半成品进行拉伸定型的具体步骤为:s31、将得到的压电薄膜半成品预热后进行纵向拉伸,拉伸温度控制在70-85℃之间,冷却温度控制在36-50℃之间,拉伸速率为30mm/min,热拉程度50%。

21.s32、再次预热后进行横向拉伸,拉伸温度在100-110℃之间,经热定型后进行逐步冷却至常温,热定型温度为125-145℃之间,拉伸延伸率为5倍。

22.s33、对拉伸后的压电薄膜进行检测,当压电薄膜的拉伸厚度符合要求时,根据需求进行裁剪处理。

23.作为本发明的进一步方案:所述在对流延板进行uv辐照和氧等离子体处理时,处理时间为3-5min。

24.作为本发明的进一步方案:所述对压电薄膜进行极化处理的过程中,极化电压为10-30mv/cm,极化时长为15-20min。

25.作为本发明的进一步方案:所述放入烘箱中进行缓慢升温加热的过程中,最初温度为35℃,以2℃/min的速度进行递增,直至温度达到135℃。

26.作为本发明的进一步方案:所述纤维素浆料的制备方法为:将细菌纤维素通过超声分散设备分散在液相中,使其称为细小纤维,得到纤维素浆料。

27.本发明的有益效果在于:

1、本发明通过在原料中添加二氧化钛和纤维素浆料,使得高强度的二氧化钛作用于柔性的pvdf分子链可以对原料的结晶起到一定的积极作用,提高了其内部纤维的结晶度,并且两者之间可以形成界面层,而纤维素浆料内部的纳米纤维可以构成三维网格结构,使得压电颗粒的分布和受力更加均匀,并且纤维状结构提高了压电薄膜的整体韧性和强度,使其在拉伸的过程中不易发生破损,从而在提高压电薄膜致密性的同时力学性能也得到了很好的提高,并且通过递增加热和双沸点溶剂的设置使得两种不同的溶剂分别缓慢挥发,从而可以获得更加致密的薄膜,减少了流延的过程中产生空隙的问题,降低了极化过程中对电压击穿的几率;2、本发明通过搅拌和超声震荡交替进行的方式对溶液进行均混处理,使得各原料之间的混合更加均匀分散,降低了原料的团聚现象,保障了各原料之间的均匀分布,从而可以达到更好的混合效果。

附图说明

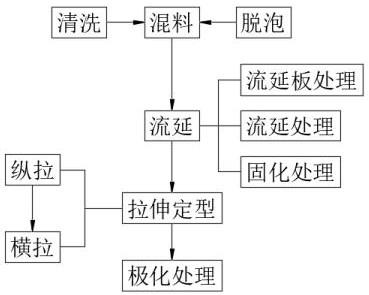

28.图1为本发明薄膜生产工艺的流程示意图;图2为本发明混料工艺的流程示意图;图3为本发明流延工艺的流程示意图;图4为本发明拉伸定型工艺的流程示意图;图5为本发明极化处理工艺的流程示意图。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1:如图1-5所示,一种能够降低破损率的压电薄膜生产工艺,生产工艺包括以下步骤:s1、混料:对pvdf原料颗粒进行初步清洗干燥后,加入到溶剂中,将pvdf原料颗粒与溶液进行加热溶解后进行均混处理,得到溶液a,然后在溶液a中加入二氧化钛和纤维素浆料,再次进行均混处理,混合至完全溶解后进行静置和脱泡处理,得到溶液b,最后加热保温在80-90℃之间,二氧化钛对pvdf原料的结晶起到一定的积极作用,提高了其内部纤维的结晶度,增强其力学性能,由于高强度的二氧化钛作用于柔性的pvdf分子链,从而大大提高了所得产品的弹性模量。

31.s2、流延:s21、对流延板进行uv辐照和氧等离子体处理,通过对流延板表面进出处理,从而可以改变流延板的表面能,改善流延板的表面形貌,减少薄膜的孔隙率。

32.s22、处理完成之后将流延板平放,并将得到的溶液b置于流延板表面,使溶液b在流延板表面均匀的铺展开。

33.s23、最后放入烘箱中进行缓慢升温加热,使溶剂完全蒸发,最终成膜,得到压电薄膜半成品,冷却固化后取出。

34.s3、拉伸定型:利用拉伸机对得到的压电薄膜半成品进行拉伸、退火及裁剪,得到所需厚度和宽度的压电薄膜。

35.s4、极化处理:s41、对压电薄膜及极化设备夹具表面进行清理。

36.s42、将得到的压电薄膜放入极化设备内部。

37.s43、在常温情况下置于极化设备内部进行极化处理,极化后得到成品压电薄膜,通过对对拉伸后的薄膜进行极化处理,使得薄膜内部的β晶高度取向化,在极化后,β晶相的相对含量能够进一步的提高。

38.对pvdf原料颗粒进行初步清洗干燥的具体过程为:对称取的pvdf原料颗粒进行充分的超声清洗,去除表面的杂质,并将清洗后的pvdf原料颗粒放入烘干机中进行干燥处理,去除表面的水分。

39.s1中在进行均混处理的过程中,先以350rpm的速率搅拌3h,然后再超声25min、振荡20min,两个过程交替进行2次使其充分混合。

40.溶剂为高沸点溶剂和低沸点溶剂的等比混合物。

41.高沸点溶剂为n,n-二甲基甲酰胺。

42.低沸点溶剂为丙酮。

43.pvdf原料颗粒与溶剂的混合比为70:29:1。

44.溶剂为丙酮和n,n-二甲基甲酰胺的混合物时得到的压电薄膜致密而连续,表面没有出现孔洞,表面粗糙度ra小于1nm。

45.氧等离子处理的功率为50w,氧气流量为30cm

³

/min。

46.对压电薄膜半成品进行拉伸定型的具体步骤为:s31、将得到的压电薄膜半成品预热后进行纵向拉伸,拉伸温度设置为70℃,冷却温度设置为36℃,拉伸速率为30mm/min,热拉程度50%。

47.s32、再次预热后进行横向拉伸,拉伸温度设置为100℃,经热定型后进行逐步冷却至常温,热定型温度设置为125℃,拉伸延伸率为5倍。

48.s33、对拉伸后的压电薄膜进行检测,当压电薄膜的拉伸厚度符合要求时,根据需求进行裁剪处理。

49.在进行拉伸后,压电薄膜内部的α晶相对含量明显降低,β晶的相对含量明显增加,可以达到80%,并且拉伸后的薄膜整体结晶度较于拉伸前升高,结晶厚度也比拉伸前的大。

50.在对流延板进行uv辐照和氧等离子体处理时,处理时间为3-5min。

51.对压电薄膜进行极化处理的过程中,极化电压为10-30mv/cm,极化时长为15-20min。

52.放入烘箱中进行缓慢升温加热的过程中,最初温度为35℃,以2℃/min的速度进行递增,直至温度达到135℃,递增加热可以使得两种不同沸点的溶剂缓慢蒸发,从而可以获得更加致密的薄膜,得到的薄膜表面不易有针孔和褶皱等缺陷,大大降低了薄膜极化时的电压击穿。

53.纤维素浆料的制备方法为:将细菌纤维素通过超声分散设备分散在液相中,使其称为细小纤维,得到纤维素浆料,细菌纤维素的添加使溶液a具有良好的机械性能,并且其内部的纳米纤维构成的三维网格结构使得溶液a中的压电颗粒分布和受力更加均匀,提高了压电薄膜的整体韧性和强度,使其不易发生破损,有效降低了生产及使用时的破损率。

54.实施例2:如图1-5所示,一种能够降低破损率的压电薄膜生产工艺,生产工艺包括以下步骤:s1、混料:对pvdf原料颗粒进行初步清洗干燥后,加入到溶剂中,在40℃条件下的恒温浴中进行均混处理,得到溶液a,然后在溶液a中加入二氧化钛和纤维素浆料,再次进行均混处理,混合至完全溶解后进行静置和脱泡处理,得到溶液b,最后加热保温在80-90℃之间,二氧化钛对pvdf原料的结晶起到一定的积极作用,提高了其内部纤维的结晶度,增强其力学性能,由于高强度的二氧化钛作用于柔性的pvdf分子链,从而大大提高了所得产品的弹性模量。

55.s2、流延:s21、对流延板进行uv辐照和氧等离子体处理,通过对流延板表面进出处理,从而可以改变流延板的表面能,改善流延板的表面形貌,减少薄膜的孔隙率。

56.s22、处理完成之后将流延板平放,并将得到的溶液b置于流延板表面,使溶液b在流延板表面均匀的铺展开。

57.s23、最后放入烘箱中进行缓慢升温加热,使溶剂完全蒸发,最终成膜,得到压电薄膜半成品,冷却固化后取出。

58.s3、拉伸定型:利用拉伸机对得到的压电薄膜半成品进行拉伸、退火及裁剪,得到所需厚度和宽度的压电薄膜。

59.s4、极化处理:s41、对压电薄膜及极化设备夹具表面进行清理。

60.s42、将得到的压电薄膜放入极化设备内部。

61.s43、在常温情况下置于极化设备内部进行极化处理,极化后得到成品压电薄膜,通过对对拉伸后的薄膜进行极化处理,使得薄膜内部的β晶高度取向化,在极化后,β晶相的相对含量能够进一步的提高。

62.对pvdf原料颗粒进行初步清洗干燥的具体过程为:对称取的pvdf原料颗粒进行充分的超声清洗,去除表面的杂质,并将清洗后的pvdf原料颗粒放入烘干机中进行干燥处理,去除表面的水分。

63.s1中在进行均混处理的过程中,先以650rpm的速率搅拌5h,然后再超声60min、振荡45min,两个过程交替进行3次使其充分混合。

64.溶剂为高沸点溶剂和低沸点溶剂的等比混合物。

65.高沸点溶剂为n,n-二甲基乙酰胺。

66.低沸点溶剂为乙酸正丁酯其中的一种。

67.pvdf原料颗粒与溶剂的混合比为70:29:1。

68.溶剂为n,n-二甲基乙酰胺和乙酸正丁酯的混合物时,得到的压电薄膜致密而连续,表面没有出现孔洞,表面粗糙度ra小于1nm。

69.氧等离子处理的功率为50w,氧气流量为30cm

³

/min。

70.对压电薄膜半成品进行拉伸定型的具体步骤为:s31、将得到的压电薄膜半成品预热后进行纵向拉伸,拉伸温度设置为,冷却温度设置为50℃,拉伸速率为30mm/min,热拉程度50%。

71.s32、再次预热后进行横向拉伸,拉伸温度设置为110℃,经热定型后进行逐步冷却至常温,热定型温度设置为125℃,拉伸延伸率为5倍。

72.s33、对拉伸后的压电薄膜进行检测,当压电薄膜的拉伸厚度符合要求时,根据需求进行裁剪处理。

73.在进行拉伸后,压电薄膜内部的α晶相对含量明显降低,β晶的相对含量明显增加,可以达到80%,并且拉伸后的薄膜整体结晶度较于拉伸前升高,结晶厚度也比拉伸前的大。

74.在对流延板进行uv辐照和氧等离子体处理时,处理时间为3-5min。

75.对压电薄膜进行极化处理的过程中,极化电压为10-30mv/cm,极化时长为15-20min。

76.放入烘箱中进行缓慢升温加热的过程中,最初温度为35℃,以2℃/min的速度进行递增,直至温度达到135℃,递增加热可以使得两种不同沸点的溶剂缓慢蒸发,从而可以获得更加致密的薄膜,得到的薄膜表面不易有针孔和褶皱等缺陷,大大降低了薄膜极化时的电压击穿。

77.纤维素浆料的制备方法为:将细菌纤维素通过超声分散设备分散在液相中,使其称为细小纤维,得到纤维素浆料,细菌纤维素的添加使溶液a具有良好的机械性能,并且其内部的纳米纤维构成的三维网格结构使得溶液a中的压电颗粒分布和受力更加均匀,提高了压电薄膜的整体韧性和强度,使其不易发生破损,有效降低了生产及使用时的破损率。

78.通过实施例1-2制备方法制备的压电薄膜在拉伸的过程中都没有出现破损的现象,且表面也没有产生空隙,经检测,表面粗糙度ra均小于1nm,符合粗糙度要求,并且极化过程中也均未被电压击穿。

79.综上,通过在原料中添加二氧化钛和纤维素浆料,使得高强度的二氧化钛作用于柔性的pvdf分子链可以对原料的结晶起到一定的积极作用,提高了其内部纤维的结晶度,并且两者之间可以形成界面层,而纤维素浆料内部的纳米纤维可以构成三维网格结构,使得压电颗粒的分布和受力更加均匀,并且纤维状结构提高了压电薄膜的整体韧性和强度,使其在拉伸的过程中不易发生破损,从而在提高压电薄膜致密性的同时力学性能也得到了很好的提高,并且通过递增加热和双沸点溶剂的设置使得两种不同的溶剂分别缓慢挥发,从而可以获得更加致密的薄膜,减少了流延的过程中产生空隙的问题,降低了极化过程中对电压击穿的几率,并且通过搅拌和超声震荡交替进行的方式对溶液进行均混处理,使得各原料之间的混合更加均匀分散,降低了原料的团聚现象,保障了各原料之间的均匀分布,从而可以达到更好的混合效果。

80.最后应说明的几点是:虽然,上文中已经用一般性说明及具体实施例对本发明作

了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。