压缩机以及空调机

1.本技术为分案申请;其母案的申请号为“2019801007386”,发明名称为“压缩机以及空调机”。

技术领域

2.本发明涉及压缩机以及空调机。

背景技术:

3.作为用于抑制压缩机的振动的配重,例如在专利文献1中记载了层叠多个薄板的圆弧状的配重。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000—116080号公报

技术实现要素:

7.发明所要解决的课题

8.顺便说明,通常在压缩机中封入用于提高滑动部的润滑性、压缩室的密封性的润滑油。在这样的压缩机中,作为油池储存于密闭容器中的润滑油通过曲轴的供油路上升,在润滑了轴承等的滑动部之后,通过压缩机构部与密闭容器之间的间隙、电机与密闭容器之间的间隙而下降,返回密闭容器的油池。

9.可是,例如通过电机的定子与转子之间的间隙而吹起雾状的润滑油,润滑油会通过喷出管而从压缩机流出。在上述的专利文献1中,设置于转子的配重的上面、下面、圆周面的表面都会成为光滑的同一平面的形状。若使用这样形状的配重,则通过定子与转子之间的间隙被吹起的润滑油的流动在配重中几乎不会被阻碍,润滑油容易通过喷出管流出。其结果,会引起压缩机的润滑不足,还存在引起冷冻循环效率降低的可能性。

10.因此,本发明的课题在于提供抑制润滑油的流出的压缩机以及空调机。

11.用于解决课题的方案

12.为了解决上述课题,本发明的配重具有从外周面向径向内侧凹陷的多个切口部,多个上述切口部分别设置于上述配重的圆周方向上,向密闭容器内的空间开口。

13.发明效果

14.根据本发明,能够提供抑制润滑油流出的压缩机以及空调机。

附图说明

15.图1是涉及本发明的第一实施方式的压缩机的纵剖视图。

16.图2是涉及本发明的第一实施方式的压缩机所具备的电机的转子的横剖视图。

17.图3是包括涉及本发明的第一实施方式的压缩机的电机、配重的纵剖视图。

18.图4是涉及本发明的第一实施方式的压缩机所具备的配重的立体图。

19.图5a是涉及本发明的第一实施方式的压缩机所具备的配重的凹部、切口部、漏油孔等的配置的说明图(俯视图)。

20.图5b是涉及本发明的第一实施方式的压缩机所具备的配重的仰视图。

21.图6是涉及本发明的第一实施方式的第一变形例的压缩机所具备的配重的说明图(俯视图)。

22.图7是涉及本发明的第一实施方式的第二变形例的压缩机所具备的配重的分解立体图。

23.图8a是涉及本发明的第二实施方式的压缩机所具备的配重的立体图。

24.图8b是涉及本发明的第二实施方式的压缩机所具备的配重的里侧的立体图。

25.图9a是涉及本发明的第三实施方式的压缩机所具备的配重的立体图。

26.图9b是涉及本发明的第三实施方式的压缩机所具备的配重的里侧的立体图。

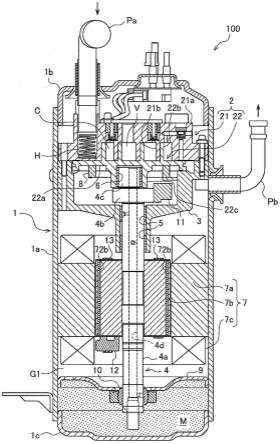

27.图10是涉及本发明的第四实施方式的压缩机所具备的配重的俯视图。

28.图11是涉及本发明的第五实施方式的空调机的构成图。

具体实施方式

29.《第一实施方式》

30.<压缩机的结构>

31.图1是涉及第一实施方式的压缩机100的纵剖视图。

32.图1所示的压缩机100是压缩气体状的制冷剂的设备。如图1所示,压缩机100具备密闭容器1、压缩机构部2、机架3、曲轴4(驱动轴)、主轴承5、旋转轴承6、电机7。另外,压缩机100除了上述结构以外,还具备十字形环8、辅助机架9、副轴承10、配重11、12。

33.密闭容器1是收纳电机7、曲轴4、压缩机构部2、配重11、12等的壳状容器,大致被密闭。在密闭容器1中封入用于提高压缩机100的润滑性的润滑油,作为油池m储存于密闭容器1的底部。密闭容器1具备圆筒状的筒腔室1a、焊接于该筒腔室1a的上部的盖腔室1b、焊接于筒腔室1a的下部的底腔室1c。

34.如图1所示,在密闭容器1的盖腔室1b中插入吸入管pa并固定。吸入管pa是向压缩机构部2的吸入室h导入制冷剂的管。另外,在密闭容器1的筒腔室1a中插入喷出管pb并固定。喷出管pb是向压缩机100的外部导出在压缩机构部2中被压缩的制冷剂的管。

35.压缩机构部2是伴随曲轴4的旋转而压缩制冷剂的机构。压缩机构部2具备固定卷轴21、旋转卷轴22,配置于密闭容器1内的上部空间。

36.固定卷轴21是固定于密闭容器1内的固定部件。固定卷轴21具备呈圆板状的壁厚的台板21a、竖立设置于该台板21a的下侧的旋涡状的搭接部21b。在台板21a的周缘附设置有通过吸入管pa引导制冷剂的吸入室h。

37.旋转卷轴22是通过其旋转而在与固定卷轴21之间形成压缩室c的移动部件。旋转卷轴22具备圆板状的台板22a、竖立设置于该台板22a的旋涡状的搭接部22b、嵌合于曲轴4的上端部的凸台部22c。如图1所示,搭接部22b向台板22a的上侧延伸,另一方面,凸台部22c向台板22a的下侧延伸。

38.并且,在固定卷轴21的旋涡状的搭接部21b、旋转卷轴22的旋涡状的搭接部22b之间形成预定的压缩室c。压缩室c是压缩气体状的制冷剂的空间,分别形成于旋转卷轴22的

搭接部22b的外线侧、内线侧。在固定卷轴21的台板21a的中心附近设置有向密闭容器1内的上部空间引导在压缩室c中被压缩的制冷剂的喷出口v。

39.图1所示的机架3是支撑旋转卷轴22并固定主轴承5的部件。该机架3大概呈旋转对称的形状,连结于固定卷轴21的下侧。在机架3上设置有曲轴4插通的孔(在图1中未图示符号)。

40.曲轴4是与电机7的转子7b一体旋转的轴,在上下方向上延伸。如图1所示,曲轴4具备主轴4a、连接于该主轴4a的上侧的凸缘部4b、连接于该凸缘部4b的上侧的偏心部4c。

41.主轴4a同轴地固定于电机7的转子7b,与该转子7b一体旋转。凸缘部4b呈圆柱状,在主轴4a与偏心部4c之间与主轴4a同轴地设置。并且,凸缘部4b的直径比主轴4a、偏心部4c的直径大。

42.偏心部4c是相对于主轴4a偏心地旋转的轴,如上述,嵌合于旋转卷轴22的凸台部22c。并且,通过偏心部4c偏心地旋转,旋转卷轴22旋转。

43.主轴承5是旋转自如地轴支撑主轴4a的上部的结构,被固定于机架3的孔(在图1中未图示符号)的周壁面。

44.旋转轴承6是旋转自如地轴支撑偏心部4c的结构,被固定于凸台部22c的内周壁。

45.并且,在曲轴4的内部,在上下方向上设置有润滑油流通的供油路4d。经由供油路4d流通的润滑油除了压缩机构部2以外还被导入主轴承5、旋转轴承6、副轴承10等。

46.电机7是使曲轴4旋转的驱动源,配置于机架3的下侧。如图1所示,电机7具备定子7a、转子7b、线圈7c。定子7a是层叠电磁铁板的圆筒状的部件,固定于筒状容器1a的内周壁。转子7b是层叠电磁铁板的圆筒状的部件,配置于定子7a的径向内侧。并且,在转子7b上以压入等固定曲轴4。线圈7c是电流流经的配线,预定地卷绕并设置在定子7a上。

47.十字形环8是承受偏心部4c的偏心旋转、不会使旋转卷轴22自转而进行旋转的轮状部件。十字形环8设置于旋转卷轴22与机架3之间。

48.配重11、12是缓和由压缩机构部2产生的旋转的不平衡的圆弧状的部件。在图1的示例中,一个配重11设置于凸缘部4b的外周壁,另一配重12设置于电机7的转子7b的下侧。并且,配重11、12的相对的位置关系基于预先的实验、模拟实验而适当地设定。本实施方式的主要特征在于设置于转子7b的下侧的配重12的结构,关于该配重12的详细内容后述。

49.图1所示的辅助机架9是旋转自如地轴支撑曲轴4的下部的结构,固定于密闭容器1的内周壁。

50.副轴承10是旋转自如地轴支撑曲轴4的下部的结构,固定于辅助机架9的孔(符号未图示)的周壁面。

51.另外,在图1中未图示,在曲轴4的供油路4d的上游端(即,曲轴4的下端附近)设置有预定地被扭弯的薄板状的金属片(未图示)。并且,通过上述金属片与曲轴4一体旋转,经由供油路4d吸起润滑油。

52.并且,若通过电机7的驱动而旋转卷轴22进行旋转,则伴随此依次形成的压缩室c的容积缩小,压缩气体状的制冷剂。被压缩的制冷剂通过固定卷轴21的喷出口v向密闭容器1内的上部空间喷出,而且,通过机架3与筒腔室1a之间的间隙向压缩机构部2的下侧被引导。因此,在压缩机构部2的上侧、下侧的空间中,分别充满大致等于喷出压力的气体状的制冷剂。被导入压缩机构部2的下侧的制冷剂通过喷出管pb等被导入冷凝器(未图示),以预定

的冷冻循环进行循环。

53.并且,图1所示的压缩机100的结构是一例,并不限于此。

54.图2是电机7的转子7b的横剖视图。

55.图2所示的圆筒状的转子7b具备在轴向上层叠的多个电磁铁板71b、6个永久磁铁72b(磁铁)、一对端板72c、72d(参照图3)。在多个电磁铁板71b的外周缘附近在圆周方向上大致等间隔地设置有薄板矩形形状的永久磁铁72b的6个磁铁插入孔h1。另外,在转子7b上,在相比于磁铁插入孔h1靠径向内侧设置有多个(在图2的示例中为6个)用于使后述的锚定13贯通的后述的铆钉贯通孔h2。

56.图3是包括电机7、配重12的纵剖视图。

57.如图3所示,在转子7b的上面(设置位置最高的电磁铁板71b的上面)设置有圆环状的端板72c。另一方面,在转子7b的下面(设置位置最低的电磁铁板71b的下面)设置有圆环状的另一端板72d。通过这一对端板72c、72d堵塞磁铁插入孔h1(参照图2),防止永久磁铁72b从转子7b脱落。

58.配重12是缓和由压缩机构部2产生的旋转不平衡、抑制压缩机100的振动的部件,设置于端板72d的下面。在本实施方式中,作为配重12的构成材料,关于使用密度比较高且便宜的钢材料(磁性体)的情况进行说明。

59.图3所示的铆钉13是在转子7b上固定端板72c、72d、配重12的机构。这些铆钉13贯通上述铆钉贯通孔h2等(参照图2)进行紧固固定。其次,使用图4等,关于配重12的结构进行说明。

60.图4是压缩机具备的配重12的立体图。

61.如图4所示,配重12呈圆弧状,在高度方向上具有预定的厚度。另外,配重12具备从上面t向转子7b的轴向凹陷的3个凹部12a,并且,还具备从外周面向径向内侧凹陷的3个切口部12b。

62.并且,所谓配重12的上面t是转子7b侧(参照图3)的端面,其至少一部分与端板72d(参照图3)接触。另一方面,所谓配重12的下面b(参照图5b)是与转子7b(参照图3)相反侧的端面,呈平面状。

63.从其他观点进行说明,配重12为大概如下的结构。即,配重12以平行于中心轴线z(参照图3)的预定的平面(未图示)大致一半地切割具有预定的厚度的假想的圆筒状的部件(未图示),而且,成为设置凹部12a、切口部12b的结构。而且,配重12具备肋12c(第一肋)、漏油孔h3(第一孔)、铆钉贯通孔h4。

64.如上述,凹部12a是从配重12的上面t向轴向下侧凹陷的部分,主要使用于配重12的重量调整。例如,在为了减轻配重12的重量时,以将配重12的上面t作为基准而凹部12a的底面深的方式,以设计等级而适当地进行设计。

65.并且,用切口部12b的深度也可进行配重12的重量调整,如后述,切口部12b主要担任在雾状的润滑油上作用横向的力的功能、抑制永久磁铁72b的磁通量泄漏的功能。

66.在图4所示的示例中,凹部12a的内壁面包括一对周壁面121a、122a、一对侧面123a、124a、底面125a。上述一对周壁面121a、122a将转子7b(参照图3)的中心轴线z作为中心,在俯视中呈圆弧状。并且,相比于一个周壁面121a,另一周壁面122a位于径向外侧。

67.一对侧面123a、124a是连接于周壁面121a、122a的平面状的壁面,将转子7b(参照

图3)的中心轴线z作为基准而在俯视中沿径向设置。另一方面,凹部12a的底面125a成为平面状。在图4的示例中,3个凹部12a分别为相同的形状。

68.如图4所示,3个凹部12a在圆周方向上大致等间隔地设置,另外,设置于切口部12b(第一切口部)的径向内侧。另外,在径向上排列凹部12a和切口部12b。并且,配重12的转子7b侧的端面(即,上面t)在凹部12a周围与转子7b接触(参照图3)。

69.在各个凹部12a中各自设置一个具有预定的直径的漏油孔h3(第一孔)。这些漏油孔h3是用于释放滞留于凹部12a的油的孔,从凹部12a向转子7b的轴向贯通。并且,漏油孔h3的直径比后述的铆钉贯通孔h4的直径小,且比铆钉13(参照图3)的直径(贯通转子7b的部分的直径)小。

70.漏油孔h3向凹部12a与转子7b之间的空间ga(参照图3)开口,并且,也向密闭容器1内的空间g1(参照图1)开口,或向配重12的下面b(与作为与转子7b接触的面的上面t相反侧的面)开口。因此,凹部12a与转子7b之间的空间ga(参照图3)通过漏油孔h3与密闭容器1内的空间g1连通。

71.通过设置这样的漏油孔h3,即使润滑油经由配重12与端板72d(参照图3)之间的微小间隙进入凹部12a中,该润滑油也经由漏油孔h3从凹部12a向配重12的下侧流下。因此,能够通过进入凹部12a的润滑油的重量抑制对配重12的功能(缓和旋转的不平衡)带来不良影响。

72.图4所示的3个切口部12b分别是比配重12的外周面更向径向内侧凹陷的部分,设置于配重12的转子7b侧(参照图3)的外周缘部。即,3个切口部12b分别设置于配重12的圆周方向上,向密闭容器1的空间开口。在图4的示例中,凹部12a的壁面包括周壁面121b、一对侧面122b、123b、底面124b。

73.首先,周壁面121b将转子7b(参照图3)的中心轴线z作为中心,在俯视中呈圆弧状。一对侧面122b、123b连接于上述周壁面121b,另外,将转子7b(参照图3)的中心轴线z作为基准在俯视中沿径向设置。另外,切口部12b的底面124b为平面状。在图4的示例中,3个切口部12b分别为同样的形状。

74.另外,在各个切口部12b中,最靠近转子7b(参照图3)的中心轴线z的壁面(即,周壁面121b)位于比配重12的内周面靠径向外侧。根据这样的结构,由于切口部12b的径向内侧的部分占据配重12的重量的一部分,因此能够使配重12的轴向的长度比较短。另外,在切口部12b的径向内侧的部分,能稳定地保持配重12。

75.并且,在图4的示例中,凹部12a的轴向的深度、切口部12b的轴向的深度相同,但这些也可以不同。

76.如图4所示,3个切口部12b在圆周方向上大致等间隔地设置。另外,在配重12的转子7b侧(参照图3)的外周缘部,在设置切口部12的位置与转子7b之间设置有预定的间隙gb(参照图3)。

77.关于详细内容后述,在轴向上将转子7b的永久磁铁72b投影的情况下的区域(参照图5a)包含于切口部12b。由此,即使是用铁材料等的磁性体构成配重12的情况下,也能够抑制转子7b的永久磁铁72b的磁通量通过端板72d(参照图3)向配重12侧泄漏。究其原因是因为,切口部12b与端板72d(参照图3)之间为空隙gb(参照图3),磁通量难以通过。其结果,由于能抑制从电机7的磁通量的泄漏,因此能够高效率地驱动电机7。并且,切口部12b的轴向

的深度能以设计等级而适当地调整为能抑制从电机7的磁通量的泄漏的程度。

78.如图4所示,在圆周方向上相邻的凹部12a之间、及在圆周方向上相邻的切口部12b之间设置有在径向上延伸的2个肋12c(第一肋)。这些肋12c的径向外侧的壁面与配重12的外周面为同一面。另外,在配重12的圆周方向的两端部上也分别设置有肋12c。各个肋12c的转子7b侧的端面(即,上面t的一部分)与转子7b接触。更详细地说明,各个肋12c的上面与转子7b的端板72d(参照图3)的下面接触。另外,在图4的示例中,用于使铆钉13(参照图3)贯通的铆钉贯通孔h4在4个肋12c上各设置一个。

79.在图4的示例中,肋12c的圆周方向的长度(圆周方向的壁厚)比凹部12a的圆周方向的长度短,还比切口部12b的圆周方向的长度短。并且,所谓凹部12a的圆周方向的长度是凹部12a的底面125a的外周侧边缘(圆弧)的长度。另外,所谓切口部12b的圆周方向的长度是切口部12b的底面124b的外周侧边缘(圆弧)的长度。

80.另外,在图4的示例中,在肋12c中,凹部12a与切口部12b之间的部分的径向长度比凹部12a的径向长度短,还比切口部12b的径向长度短。

81.通过设置这样的肋12c,能够稳定地保持配重12。另外,在配重12与转子7b一起旋转时,通过肋12c(换而言之,通过切口部12b)向雾状的润滑油作用横向的力,润滑油的速度矢量中的纵向、横向的速度成分比例会变化。其次,关于这样的润滑油的流动详细地进行说明。

82.若配重12与转子7b一起旋转,则横向的力从切口部12b的壁面(尤其是与旋转方向相反侧的侧面)存在于电机7(参照图1)的下侧的雾状润滑油。在此,若着眼于雾状的润滑油的速度矢量,则相对于纵向的速度成分,横向的速度成分会相对地变大。即,若雾状的润滑油在密闭容器1内(参照图1)中以预定的大小的速度矢量移动,则上述速度矢量的大小所占据的横向的速度成分会变大,另一方面,纵向速度成分会变小。

83.这样说来,难以产生雾状的润滑油通过定子7a(参照图1)与转子7b(参照相同图)之间的间隙向上移动的流。其结果,由于能抑制通过喷出管pb(参照图1)的润滑油的漏出,因此能良好地润滑压缩机构部2的各滑动部,还能确保压缩室c的密封性。

84.图5a是涉及配重12的凹部12a、切口部12b、漏油孔h3等的配置的说明图(俯视图)。

85.以下,将包含径向上的凹部12a的中间位置的点的集合的预定的圆弧称为中间圆弧j(图5a的双点划线)。在图5a所示的示例中,3个凹部12a以各个中间圆弧j大致一致的方式在圆周方向上排列而配置。另外,设置于凹部12a的漏油孔h3配置于比中间圆弧j靠径向外侧。换而言之,漏油孔h3设置于比径向上的凹部12a的中间位置靠径向外侧。

86.在润滑油滞留于凹部12a的状态下,若配重12与转子7b一起旋转(参照图5a的表示旋转方向的箭头),则伴随其旋转,润滑油因离心力而向径向外侧移动。在此,由于漏油孔h3设置于比凹部12a的中间圆弧j靠径向外侧,因此,因离心力而向径向外方向移动的润滑油通过漏油孔h3而容易向配重12下侧漏出。

87.另外,如上述,在转子7b的轴向上对埋设于转子7b的永久磁铁72b(磁铁)进行投影的情况下的区域r包含于切口部12b(第一切口部)。因此,即使是用铁材料等的磁性体构成配重12的情况下,也能够抑制永久磁铁72b的磁通量向配重12侧泄漏。

88.并且,永久磁铁72b与切口部12b的位置关系并不限于此。例如,可以在转子7b的轴向上对永久磁铁72b进行投影的情况的区域r被包含于切口部12b的至少一部分(希望为全

部)。如此,是在区域r包含于切口部12b的至少一部分的情况下,区域r的圆周方向的两端部包含于切口部12b、区域r的圆周方向的中央部不包含于切口部12b的结构。即使是这样的结构,也能够抑制永久磁铁72b的磁通量的泄漏。

89.并且,优选在轴向上对永久磁铁72b进行投影的情况下的区域r接近切口部12b(第一切口部)的径向内侧的边缘。在图5a的示例中,在轴向上对永久磁铁72b进行投影的情况下的区域r与切口部12b的边缘接触。更详细地说明,在永久磁铁72b的中心轴线z侧的侧面,最靠近转子7b的中心轴线z的位置f与切口部12b的径向内侧的边缘接触。这样的结构也被包含于“在轴向上对永久磁铁72b进行投影的情况下的区域r包含于切口部12b”的情况。

90.如此,通过规定切口部12b与永久磁铁72b的位置关系,能够抑制从永久磁铁72b的磁通量的泄漏、且最小限度地抑制切口部12b向径向内侧凹陷的长度。因此,在设计配重12时,由于配重12的轴向长度可以缩短,因此能够实现压缩机100(参照图1)的紧凑化。

91.并且,相比于在配重12的轴向全长上形成切口部12b,则如图4所示,优选在转子7b侧(参照图3)的外周缘部形成切口部12b。这是因为,在配重12中越位于径向外侧,旋转中的惯性力矩就越大,有助于良好地保持旋转平衡这样的配重12的功能的程度就越大。

92.图5b是压缩机具备的配重12的仰视图。

93.如图5b所示,配重12的下面b为平面状。另外,在配重12的下面b中开有上述的漏油孔h3,并且,开有铆钉贯通孔h4。

94.<效果>

95.根据第一实施方式,由于从配重12(参照图4)的切口部12b的壁面对雾状润滑油作用横向力,因此润滑油难以向纵向移动。其结果,由于能抑制润滑油向纵向吹起的流,因此能够抑制通过喷出管pb的润滑油的流出。

96.另外,在配重12中设置切口部12b(参照图3)的位置与转子7b之间设置有预定的空隙gb,而且,在轴向上对永久磁铁72b投影的情况下的区域r(参照图5a)包含于切口部12b。因此,即使是使用铁材料等的磁性体的配重12的情况下,也能够抑制磁通量的泄漏。如此,根据第一实施方式,能够抑制电机7(参照图1)的效率的降低、且能够降低压缩机100(参照图1)的制造成本。而且,由于即使不增加端板72d(参照图3)的壁厚也能够抑制磁通量的泄漏,因此压缩机100的尺寸变大的可能性几乎没有。

97.另外,通过在配重12的凹部12a(参照图4)中设置漏油孔h3,能够使进入凹部12a的润滑油向配重12的下侧漏出。另外,由于漏油孔h3相比于中间圆弧j(参照图5a)设置于靠径向外侧,因此,因离心力向径向外方向移动的润滑油容易通过漏油孔h3从凹部12a漏出。

98.《第一实施方式的第一变形例》

99.图6是涉及第一变形例的压缩机具备的配重12a的说明图(俯视图)。

100.如图6所示,设置于配重12a的凹部12a的漏油孔h3(第一孔)在凹部12a内可以设置于与转子7b在圆周方向上旋转的方向的相反侧。在此,所谓“相反侧”是指凹部12a内的圆周方向上的中间位置、在凹部12a中与转子7b旋转的方向相反侧的侧面之间的区域。

101.由此,在配重12a与转子7b(参照图3)一体地旋转时,滞留于凹部12a的润滑油因其惯性而向与转子7b的旋转方向的相反侧偏移地分布。因此,在凹部12a中,通过在与转子7b旋转的方向相反侧上设置漏油孔h3,润滑油能够通过该漏油孔h3容易地从凹部12a中漏出。

102.并且,可以将第一实施方式的图5a中说明的漏油孔h3的配置、作为第一变形例在

图6中说明的漏油孔h3的配置组合。即,在凹部12a中,可以在相比于中间圆弧j(参照图5a)靠径向外侧、且与转子7b旋转的方向相反侧设置漏油孔h3。由此,因离心力向径向外侧移动、且因惯性而向与转子7b的旋转方向相反侧偏离地分布的润滑油通过漏油孔h3而容易从凹部12a漏出。

103.《第一实施方式的第二变形例》

104.图7是涉及第二变形例的压缩机具备的配重12b的分解立体图。

105.如图7所示,配重12b并不是作为整体而一体成型的,作为在转子7b的轴向上层叠的多个钢板,例如可以具有3张第一钢板121、6张第二钢板122。

106.在第一钢板121上设置切口部12b、铆钉贯通孔h4,而且,设置用于形成凹部12a(参照图4)的孔h5、用于形成肋12c(参照图4)的突出部121c。

107.并且,突出部121c除了确保与转子7b(参照图3)的接触面积、强度以外,还使用于层叠第一钢板121、第二钢板122时的圆周方向、径向的定位、承受径向的加压力。如图7所示,3张第一钢板121分别为同样的形状。

108.在第二钢板122上设置漏油孔h3、铆钉贯通孔h4。在第二钢板122上不设置第一钢板121的切口部12b,另外,也不设置用于形成凹部12a(参照图4)的孔h5。并且,6张第二钢板122分别为同样的形状。

109.在图7的示例中,通过在层叠3张第一钢板121的第一层叠体12s的下侧上重合层叠6张第二钢板122的第二层叠体12t,形成与第一实施方式(参照图4)相同形状的配重12b。

110.如此,由于用层叠钢板构成配重12b,因此,例如通过适当地改变第一钢板121的层叠张数而能够调整凹部12a(参照图4)的深度、调整转子7b(参照图3)与切口部12b的底面之间的空隙gb的长度(参照图3)。因此,根据压缩机100(参照图1)的情况而变更配重12b的凹部12a(参照图1)、切口部12b的深度时,由于作为第一钢板121、第二钢板122能够使用共通的结构,因此能够降低配重12b的制造成本。

111.并且,作为与图7所示的第一钢板121不同种类的第一钢板(未图示)设置切口部12b,但是,可以在第一钢板121与第二钢板122之间插入未设置相当于凹部12a(参照图4)的孔h5的钢板。另外,作为与图7所示的第二钢板122不同种类的第二钢板(未图示)未设置切口部12b,但是,可以在第一钢板121与第二钢板122之间插入未设置相当于凹部12a(参照图4)的孔h5的钢板。由此,能够分别独立地调整切口部12b的深度、凹部12a的深度。

112.《第二实施方式》

113.涉及第二实施方式的配重12c(参照图8a、图8b)的上述的第一钢板121与第二钢板122在轴向上交替层叠的方面与第一实施方式的第二变形例(参照图7)不同。并且,除了压缩机100(参照图1)的整体结构以外,关于第一钢板121、第二钢板122各自的结构与第一实施方式的第二变形例(参照图7)相同。因此,关于与第一实施方式的第二变形例不同的部分进行说明,关于重复的部分省略说明。

114.图8a是涉及第二实施方式的压缩机具备的配重12c的立体图。

115.如图8a所示,配重12c为在转子7b的轴向上交替地层叠第一钢板121、第二钢板122的结构。在图8a的示例中,作为构成配重12c的各钢板使用8张第一钢板121、及8张第二钢板122,但各钢板的张数并不限于此。

116.如上述,在第一钢板121上设置切口部12b、铆钉贯通孔h4、突出部121c(第一肋)的

同时,设置用于形成凹部12a(参照图4)的孔h5。另一方面,在第二钢板122上设置漏油孔h3、铆钉贯通孔h4,但不设置切口部12b、孔h5。

117.若这种结构的配重12c与转子7b(参照图1)一起旋转,则各个第一钢板121的切口部12b的壁面(与旋转方向相反侧的侧面)与雾状的润滑油碰撞,从配重12c向润滑油作用横向的力。其结果,抑制润滑油的纵向流动、或抑制通过喷出管pb(参照图1)的润滑油的流出。

118.而且,图8a所示的配重12c由于在轴向上交替地层叠第一钢板121与第二钢板122,因此配重12c的表面积比第一实施方式(参照图4)大。因此,电机7(参照图1)的驱动中,因其表面张力而附着于配重12c的润滑油的量比第一实施方式多。其结果,浮游于配重12c的下侧的雾状的润滑油的量变少,难以产生通过定子7a(参照图1)与转子7b(参照图1)之间的间隙的润滑油的吹起。因此,能抑制通过喷出管pb(参照图1)的润滑油的流出。

119.另外,如图8a所示,在配重12c中,在转子7b(参照图1)的轴向上最接近转子7b的位置(即,上端部)上设置第一钢板121。在这样的结构中,优选在轴向上最接近转子7b(参照图1)的位置的第一钢板121的切口部12b上包含在轴向上对埋设于转子7b中的永久磁铁72b(磁铁)进行投影的情况下的区域r(参照图5a)。由此,即使用铁材料等的磁性体构成配重12c的情况下,也能够抑制转子7b的永久磁铁72b的磁通量通过端板72d(参照图3)向配重12c侧泄漏。

120.图8b是压缩机具备的配重12c的里侧的立体图。

121.即,图8b是从下侧向斜上方观察图8a的配重12c的立体图。在图8的示例中,在配重12c中,在轴向上距离转子7b最远的位置(即,下端部)上设置第二钢板122,配重12c的下面为平面状。

122.<效果>

123.根据第二实施方式,由于是在轴向上交替地层叠第一钢板121与第二钢板122的结构,因此能够增大配重12c的表面积。因此,电机7(参照图1)的驱动中,在配重12c上附着很多的润滑油,浮游于配重12c的下侧的雾状的润滑油的量变少。由此,难以产生通过定子7a(参照图1)与转子7b(参照图1)之间的间隙的润滑油的吹起、或能抑制通过喷出管pb(参照图1)的润滑油流出。

124.《第三实施方式》

125.第三实施方式在配重12d(参照图9a、图9b)的下部也设置切口部12d(第二切口部)以及肋12e(第二肋)的方面与第一实施方式不同。并且,配重12d的上部、中间部的结构与第一实施方式(参照图4)相同。因此,关于与第一实施方式不同的部分进行说明,关于重复的部分省略说明。

126.图9a是涉及第三实施方式的压缩机具备的配重12d的立体图。

127.如图9a所示,配重12d在轴向的下部配置切口部12d以及肋12e。即,配重12d具备设置于配重12d的与转子7b相反侧(即,下侧)的外周缘部的3个切口部12d(第二切口部)。多个切口部12d分别设置于配重12d的圆周方向,向密闭容器1的空间g1(参照图1)开口。另外,在圆周方向上相邻的切口部12d之间设置有在径向上延伸的肋12e(第二肋)。

128.另外,在图9a的示例中,在转子7b(参照图1)的轴向上投影的情况下的切口部12d的位置与该切口部12d的上侧的另一切口部12b的位置大致一致。由此,在利用层叠钢板构成配重12d的情况下,由于可以减少钢板的种类,因此能够降低配重12d的制造成本。具体的

说,通过使用在第一实施方式的第二变形例(参照图7)中说明的第一钢板121以及第二钢板122、且以该顺序在轴向上各以预定张数层叠第一钢板121、第二钢板122以及第一钢板121,能够制造图9a所示的配重12d。

129.图9b是压缩机具备的配重12d的里侧的立体图。

130.即,图9b是从下侧向斜上方观察配重12d的立体图。在图9b的示例中,配重12d的下面为平面状,漏油孔h3以及铆钉贯通孔h4开口。

131.<效果>

132.根据第三实施方式,由于在配重12d的下部设置切口部12d以及肋12e,因此在配重12d与转子7b(参照图1)一起旋转时,除了上侧的切口部12b(参照图9a)的壁面以外,下侧的切口部12d(参照图9a)的壁面也会与雾状的润滑油碰撞。其结果,容易从配重12d向润滑油作用横向的力,润滑油难以向纵向移动。因此,由于能抑制润滑油向纵向吹起的流动,因此能够抑制通过喷出管pb(参照图1)的润滑油的流出。

133.《第四实施方式》

134.第四实施方式的配重12e(参照图10)为圆筒状的方面与第一实施方式(参照图4)等不同。并且,利用与转子7b的中心轴线z平行的预定的平面k(参照图10)切断圆筒状的配重12e(参照图10)的情况的一部分为与第一实施方式(参照图4)相同的结构。因此,关于与第一实施方式不同的部分进行说明,关于重复的部分省略说明。

135.图10是第四实施方式的压缩机具备的配重12e的俯视图。即,图10是从转子7b侧(参照图1)俯视配重12e的情况的俯视图。另外,在图10中,用虚线表示在轴向上对转子7b的永久磁铁72b(参照图1)进行投影的情况下的区域r。

136.如图10所示,配重12e呈圆筒状。配重12e具备凹部12a、切口部12b、12f、肋12c、12g、漏油孔h3、铆钉贯通孔h4、减重孔h6。

137.如上述,利用平行于转子7b的中心轴线z的预定的平面k切断圆筒状的配重12e的情况的一圆弧状的部分s1与第一实施方式(参照图4)为相同的结构。因此,主要关于另一圆弧状的部分s2进行说明,但关于一部分s1也有所提及。

138.在图10所示的示例中,从配重12e的外周面向径向内侧凹陷的3个切口部12b、及3个切口部12f在圆周方向上大致等间隔地设置。3个切口部12b包含于圆弧状的部分s1,另一方面,剩余的3个切口部12f包含于圆弧状的部分s2。这些切口部12b、12f以包含在轴向上对永久磁铁72b进行投影的情况下的区域r的方式配置。由此,即使是利用铁材料等的磁性体构成配重12e的情况下,也能够抑制转子7b(参照图3)的永久磁铁72b的磁通量通过端板72d(参照图3)向配重12e侧泄漏。

139.另外,在圆周方向上相邻的切口部12f之间设置在径向上延伸的肋12g。通过这样设置肋12g,容易在润滑油上作用横向的力,横向速度成分占据润滑油的速度矢量的大小的比例变大。另外,由于雾状的润滑油附着于表面积比较大的配重12e,因此浮游于电机7(参照图1)的下侧的雾状的润滑油的量变少。因此,能够减少通过定子7a(参照图1)与转子7b(参照图1)之间的间隙上升的润滑油的量。

140.在各个肋12g的预定位置上设置铆钉贯通孔h4。另外,在包含于配重12e的圆弧状部分s1上设置3个凹部12a,另一方面,在另一圆弧状部分s2上设置减重孔h6。在图10的示例中,减重孔h6的边缘的形状与凹部12a的边缘的形状相同,但两者也可以不同。

141.这3个减重孔h6为了相比于一个半圆弧状的部分s1减少另一部分s2的重量(即,部分s1、s2的惯性力矩不同)而设置。各个减重孔h6在轴向上贯通、在配重12e的转子7b侧(参照图1)开口的同时,在与转子7b相反侧也开口。另外,为了实现另一部分s2的轻量化,在圆周方向上相邻的肋12g之间的切口部12f在配重12e中的轴向的全长上设置。

142.并且,在配重12e中,与转子7b(参照图1)相反侧的面既可以是平面状,也可以设置预定的凹凸形状。

143.<效果>

144.在电机7(参照图1)的驱动中,雾状的润滑油附着于表面积比较大的配重12e,另外,从切口部12b、12f的壁面向雾状的润滑油作用横向的力。由此,由于通过定子7a(参照图1)与转子7b(参照图1)之间的间隙移动的润滑油的量变少,因此能够抑制喷出管pb(参照图1)的润滑油的流出。

145.另外,以包含在轴向上对永久磁铁72b进行投影的情况下的区域r的方式配置切口部12b、12f。因此,即使是利用铁材料等的磁性体构成配重12e的情况下,也能够抑制埋设于转子7b(参照图3)的永久磁铁72b的磁通量通过端板72d(参照图3)泄漏。

146.《第五实施方式》

147.在第五实施方式中,关于具备压缩机100(参照图11)的空调机w(参照图11)的结构进行说明。并且,关于压缩机100的结构由于与在第一实施方式(参照图1)说明的内容相同而省略说明。

148.图11是涉及第五实施方式的空调机w的构成图。

149.并且,图11的实线箭头表示制热运转时的制冷剂的流动。

150.另外,图11的虚线箭头表示制冷运转时的制冷剂的流动。

151.空调机w是进行制冷、制热等的空气调节的设备。如图11所示,空调机w具备压缩机100、室外热交换器eo、室外风扇fo、膨胀阀ve、四通阀vf、室内热交换器ei、室内风扇fi。

152.在图11所示的示例中,压缩机100、室外热交换器eo、室外风扇fo、膨胀阀ve以及四通阀vf设置于室外机wo。另一方面,室内热交换器ei以及室内风扇fi设置于室内机wi。

153.压缩机100是压缩气体状的制冷剂的设备,具备与第一实施方式(参照图1)相同的结构。

154.室外热交换器eo是在流通于其导热管(未图示)的制冷剂、从室外风扇fo送入的外部空气之间进行热交换的热交换器。

155.室外风扇fo是通过室外风扇电机mo的驱动向室外热交换器eo送入外部空气的风扇,设置于室外热交换器eo的附近。

156.室内热交换器ei是在流通于其导热管(未图示)的制冷剂、从室内风扇fi送入的室内空气(空调对象空间的空气)之间进行热交换的热交换器。

157.室内风扇fi是通过室内风扇电机mi的驱动向室内热交换器ei送入室内空气的风扇,设置于室内热交换器ei的附近。

158.膨胀阀ve具有将在“冷凝器”(室外热交换器eo以及室内热交换器ei中的一个)中进行冷凝的制冷剂减压的功能。并且,通过膨胀阀ve减压的制冷剂被导入“蒸发器”(室外热交换器eo以及室内热交换器ei中的另一个)。

159.四通阀vf是根据空调机w的运转模式切换制冷剂的流路的阀。并且,压缩机100、室

外风扇fo、膨胀阀ve、室内风扇fi等的设备基于来自控制装置(未图示)的指令进行驱动。

160.例如,在制冷运转时(参照图11的虚线箭头)依次通过压缩机100、室外热交换器eo(冷凝器)、膨胀阀ve、及室内热交换器ei(蒸发器)进行循环。

161.另一方面,在制热运转时(参照图11的实线箭头)制冷剂依次通过压缩机100、室内热交换器ei(冷凝器)、膨胀阀ve、及室外热交换器eo(蒸发器)进行循环。如此,在制冷剂依次通过压缩机100、“冷凝器”、膨胀阀ve、及“蒸发器”而在冷冻循环中循环的制冷剂回路q中,“冷凝器”以及“蒸发器”中的一个是室外热交换器e,另一个是室内热交换器ei。

162.<效果>

163.根据第五实施方式,通过抑制来自压缩机100的润滑油的流出,能够提供可靠性高、且运转效率高的空调机w。

164.《变形例》

165.以上,关于涉及本发明的压缩机100等在各实施方式中进行说明,但本发明并不限于这些记载,能够进行多种变更。

166.例如,在各实施方式中,关于在转子7b(参照图1)的下侧设置配重12的结构进行说明,但并不限于此。即,既可以在转子7b的上侧设置配重(未图示),也可以在轴向上在转子7b的两侧设置配重。另外,可以是在转子7b的轴向上在与喷出管pb(参照图1)相反侧设置配重12、在喷出管pb侧不设置配重(未图示)的结构。

167.另外,在各实施方式中,关于设置于凹部12a(参照图4)的漏油孔h3在轴向上贯通配重12的结构进行说明,但并不限于此。即,可以是从凹部12a的周壁面122a(参照图4)通过设置于径向的漏油孔(未图示)、因离心力向配重12的外侧漏出滞留于凹部12a的油的结构。即,可以是配重12具有从凹部12a贯通转子7b的漏油孔(第一孔)的结构。在这样的结构中,可以以在径向上连通凹部12a与切口部12b的方式设置漏油孔(或者,径向的狭缝)。

168.另外,在各实施方式中,关于用铁材料构成配重12的示例进行说明,但并不限于此。例如,除了铁合金、氧化铁以外,可以用铁素体、氧化物这样的磁性体构成配重12。另外,还可以用铜(黄铜)、不锈钢这样的非磁性体构成配重12。即使是这样的情况,通过各实施方式的结构也能够抑制润滑油从压缩机100流出。

169.另外,配重12的凹部12a、切口部12b的形状、个数并不限于各实施方式中说明的形式,可适当地变更。另外,可以是从配重12省略凹部12a、在配重12上设置多个切口部12b的结构。即使是这样的结构,也能够抑制润滑油从压缩机100中流出。

170.另外,在各实施方式中,关于在轴向上对转子7b(参照图3)的永久磁铁72b进行投影的区域r(参照图5a)包含于切口部12b的结构进行说明,但并不限于此。即,可以与永久磁铁72b的位置没有关系地配置切口部12b。

171.另外,在第二实施方式(参照图8a)中,关于在包括层叠钢板的配重12c中在最靠近转子7b(参照图1)的上端配置第一钢板121、另一方面在距离转子7b最远的下端配置第二钢板122的结构进行说明,但并不限于此。例如,既可在最靠近转子7b的上端配置第二钢板122,还可以在距离转子7b最远的下端配置第一钢板121。

172.另外,在第二实施方式(参照图8a)中,关于各层叠一张第一钢板121以及第二钢板122的配重12c进行说明,但也可以是各层叠多张。即,配重12c可以是在转子7b(参照图1)的轴向上交替地层叠至少一张第一钢板121、至少一张第二钢板122的结构。

173.另外,在第三实施方式(参照图9a)中,关于配重12d具备切口部12b(第一切口部)以及切口部12d(第二切口部)的结构进行说明,但可以省略一个切口部12b。

174.另外,各实施方式能够适当地组合。例如,可以将第一实施方式的第二变形例(参照图7)与第三实施方式(参照图9a)组合,用层叠钢板构成配重12d。

175.另外,例如可以将第一实施方式的第一变形例(参照图6)与第二实施方式(参照图8a、图8b)组合,配重12c的漏油孔h3设置于与转子7b的旋转方向相反侧。

176.另外,例如可以将第二实施方式(参照图8a)与第五实施方式(参照图11)组合,空调机w具备具有配重12c的压缩机100。

177.另外,在各实施方式中,关于卷轴式压缩机100(参照图1)进行说明,但并不限于此。即,各实施方式的结构也能够适用于旋转式等的多种压缩机。

178.另外,在各实施方式中,关于压缩机100纵置的情况进行说明,但并不限于此。即,在以横置、斜置配置压缩机100的情况下也能够适用各实施方式。

179.另外,在各实施方式中,关于在配重12(参照图4)的凹部12a中设置漏油孔h3的结构进行说明,但可以省略漏油孔h3。另外,可以在圆周方向上连通相邻的凹部12a、12a。另外,可以在圆周方向上连通相邻的切口部12b、12b。

180.另外,在第五实施方式中说明的空调机w(参照图11)除了窗式空调机、中央空调机以外,还能够适用于多功能用空调机这样的多种空调机。另外,在冷冻机与小厨宝、热水空调机系统、冰箱这样的冷冻循环系统中也可适用各实施方式。

181.另外,各实施方式是为了容易理解本发明地进行说明而详细地记载的内容,未必具备说明的全部结构。另外,关于各实施方式结构的一部分,可进行其他结构的追加、删除、置换。

182.另外,上述机构、结构表示认为说明所需要的内容,在产品上未必表示全部的机构、结构。

183.符号说明

184.1—密闭容器,2—压缩机构部,4—曲轴(驱动轴),7—电机,7a—定子,7b—转子,72b—永久磁铁(磁铁),12、12a、12b、12c、12d、12e—配重,12a—凹部,12b—切口部(第一切口部),12c—肋(第一肋),12d—切口部(第二切口部),12e—肋(第二肋),121—第一钢板(钢板),122—第二钢板(钢板),100—压缩机,eo—室外热交换器(冷凝器/蒸发器),ei—室内热交换器(蒸发器/冷凝器),g1—空间(密闭容器内的空间),ga—空间(凹部与转子之间的空间),gb—空隙,h3—漏油孔(第一孔),j—中间圆弧(凹部的中间位置的点的集合),r—区域(在转子的轴向上对磁铁进行投影的情况的区域),q—制冷剂回路,ve—膨胀阀,w—空调机。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。