1.本发明属于装配式建筑领域,尤其是涉及一种装配式钢结构建筑钢管束组合墙。

背景技术:

2.装配式建筑是当前建筑行业发展的主要方向,钢管束组合墙结构属于装配式结构一种,同时也是一种新型建筑结构体系,在实际应用中具有抗压性、稳定性及抗变形性的优势,在高层、超高层、大跨度等建筑类型中应用越来越多。钢管束组合墙主要由钢管束墙体和混凝土夹心层构成,钢管束墙体由若干钢管束在工厂焊接加工组成一字形、l形、t形、z形等形状的墙体,混凝土夹心层由施工现场在钢管束内部浇筑混凝土成型。

3.公告号为cn206815592u的专利提出一种新型墙体及钢管束组合结构建筑体系,其钢管束组合墙上下节之间通过在连接处侧壁焊接连接件并穿设螺栓相互连接,其连接结构较为薄弱,其连接节点处结构强度低,抗变形能力较差;公告号为cn205617606u的专利提出一种装配式钢管束混凝土剪力墙结构体系,其指出现有建筑体的钢管束组合墙在高度方向上分为若干节,每节典型高度为9米,也即对应于大约三层建筑楼层的高度,在施工现场建造楼板时,沿钢管束组合墙的竖直方向会间隔设置多层楼板桁架,而现有的钢管束组合墙缺少与楼板桁架的连接结构及支撑结构,使楼板的结构强度较低。

技术实现要素:

4.根据以上现有技术中的不足,本发明要解决的技术问题是:提供一种装配式钢结构建筑钢管束组合墙,在钢管束墙体的顶端设置多个内衬导管,便于安装上层钢管束墙体,提高了钢管束组合墙上下节连接结构强度及连接节点处抗变形能力,在钢管束墙体的侧壁沿竖直方向和横向排列设有多个楼板支撑结构,便于安装和支撑楼板桁架,有利于提高楼板的结构强度。

5.所述的装配式钢结构建筑钢管束组合墙,包括钢管束墙体,钢管束墙体的顶端设有多个内衬导管,每个内衬导管的底部均设置于钢管束墙体的内部;

6.钢管束墙体的侧壁沿竖直方向间隔安装有多个楼板支撑结构组且每个楼板支撑结构组均包括沿横向间隔设置的多个楼板支撑结构,其中一个楼板支撑结构组位于钢管束墙体的顶端;楼板支撑结构与钢管束墙体固定连接,楼板支撑结构用于安装和支撑楼板桁架;

7.钢管束墙体顶端的内衬导管与钢管束墙体顶端的楼板支撑结构固定连接。

8.进一步的,钢管束墙体包括若干u形凸底钢管,若干所述u形凸底钢管排列并焊接成一字形墙体;u形凸底钢管的横截面呈u形且其u形底部设有向外的凸起部。

9.进一步的,所述楼板支撑结构包括支撑板和连接板;支撑板的一端与连接板的侧壁相连且支撑板与连接板垂直;连接板与钢管束墙体的侧壁固定连接。

10.进一步的,所述支撑板的顶端面与连接板的侧壁之间设有多个肋板。

11.进一步的,钢管束墙体顶端的楼板支撑结构组中的各个楼板支撑结构均安装于u

形凸底钢管的顶端侧壁;内衬导管与u形凸底钢管顶端的楼板支撑结构的连接板焊接固定,且连接板的顶端面与u形凸底钢管的顶端面齐平。

12.进一步的,钢管束墙体顶端的楼板支撑结构的连接板与u形凸底钢管之间焊接固定,或钢管束墙体顶端的楼板支撑结构的连接板与u形凸底钢管之间通过设置螺栓插孔并穿设螺栓螺母组件固定连接。

13.进一步的,钢管束墙体顶端与底端之间的楼板支撑结构组中的各个楼板支撑结构均安装于u形凸底钢管的侧壁,且每个楼板支撑结构的连接板的后侧壁均设有多个t型挂板,连接板安装处u形凸底钢管的侧壁设有便于t型挂板插入至u形凸底钢管内部的插槽,连接板安装处u形凸底钢管的凸起部侧壁设有t型卡槽,t型挂板可伸入插槽并卡入t型卡槽后钩挂在u形凸底钢管凸起部的内侧壁。

14.进一步的,钢管束墙体顶端与底端之间的楼板支撑结构的连接板与u形凸底钢管之间焊接固定,或钢管束墙体顶端与底端之间的楼板支撑结构的连接板与u形凸底钢管之间通过设置螺栓插孔并穿设螺栓螺母组件固定连接。

15.与现有技术相比,本发明具有以下有益效果:

16.该钢管束组合墙在钢管束墙体的顶端设置多个内衬导管,能便于上层钢管束墙体对齐安装,能提高钢管束组合墙上下节连接结构强度及连接节点处抗变形能力,在钢管束墙体的侧壁沿竖直方向和横向排列设有多个楼板支撑结构,能便于安装和支撑楼板桁架,有利于提高楼板的结构强度。

附图说明

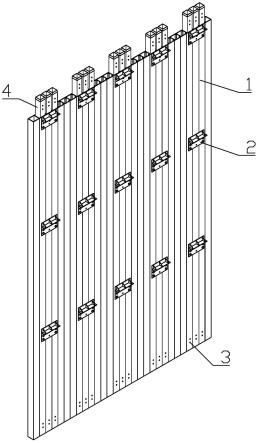

17.图1为本发明的立体结构示意图;

18.图2为本发明的主视图;

19.图3为图2中a-a方向剖视结构局部示意图;

20.图4为图2中b-b方向剖视结构局部示意图;

21.图5为图2中c-c方向剖视结构局部示意图;

22.图6为本发明的爆炸结构示意图;

23.图7为图6中d处局部结构示意图;

24.图8为图6中e处局部结构示意图;

25.图中各部件名称:1、钢管束墙体1.1、插槽1.2、t型卡槽1.3、方形钢管1.4、u形凸底钢管1.5、u形平底钢管1.6、凹槽2、楼板支撑结构2.1、肋板2.2、支撑板2.3、连接板2.4、t型挂板3、螺栓插孔4、内衬导管5、螺栓螺母组件。

具体实施方式

26.以下结合附图通过具体实施例对本发明作进一步说明,但不用以限制本发明,凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

27.实施例1

28.本实施例所述的一种装配式钢结构建筑钢管束组合墙,如图1至图4所示,包括钢管束墙体1,钢管束墙体1的顶端设有多个内衬导管4,每个内衬导管4的底部均设置于钢管

束墙体1的内部,安装上层钢管束墙体1时,上层钢管束墙体1的底部对齐内衬导管4,上层钢管束墙体1下降并确保内衬导管4的顶部插入上层钢管束墙体1的内部,钢管束墙体1的内部浇筑混凝土后,内衬导管4与上下层钢管束墙体1及混凝土夹心层连接成一体,能提高上下层钢管束墙体1的连接结构强度,能提高连接节点处抗变形能力;

29.钢管束墙体1的侧壁沿竖直方向间隔安装有多个楼板支撑结构组且每个楼板支撑结构组均包括沿横向间隔设置的多个楼板支撑结构2,其中一个楼板支撑结构组位于钢管束墙体1的顶端;楼板支撑结构2与钢管束墙体1固定连接,具体地,楼板支撑结构2与钢管束墙体1之间可焊接固定或通过穿设螺栓螺母组件5固定连接,楼板支撑结构2用于安装和支撑楼板桁架;

30.钢管束墙体1顶端的内衬导管4与钢管束墙体1顶端的楼板支撑结构2固定连接,具体地,可焊接固定或一体成型,以此实现内衬导管4的安装;

31.进一步的,钢管束墙体1侧壁安装的楼板支撑结构2沿横向和竖直方向呈矩阵排列,该种结构整齐有序,便于规范安装。

32.该钢管束组合墙在建筑施工过程中,在工厂预制加工钢管束墙体1,现场安装钢管束墙体1,在现场将楼板支撑结构2和内衬导管4安装在钢管束墙体1上,在钢管束墙体1的内部现浇混凝土形成混凝土夹心层;安装上层钢管束墙体1时,吊装上层钢管束墙体1,使上层钢管束墙体1的底部与下层钢管束墙体1顶部对齐,上层钢管束墙体1下落时,确保下层钢管束墙体1顶部的内衬导管4插入上层钢管束墙体1的内部,完成对接,内衬导管4承接上下层钢管束墙体1,能提高钢管束墙体上下层连接结构强度及连接节点处抗变形能力;浇筑楼板时,楼板桁架的端部安装在钢管束墙体1侧壁的楼板支撑结构2上,楼板支撑结构2支撑楼板桁架,有利于提高楼板的结构强度;在此需要说明的是,在建筑结构体系中,主要承载楼板的是梁柱结构,该钢管束组合墙在钢管束墙体1上设置楼板支撑结构2可用于辅助支撑楼板,以增强楼板的结构强度,明确楼板支撑结构2并非楼板的唯一承载单元;该种钢管束组合墙适用于多层结构的建筑结构体系,钢管束墙体1适用于做非承重墙,或由不变形钢制成,使建筑结构体系达到行业规范。

33.实施例2

34.本实施例将技术进一步进行说明,如图5所示,钢管束墙体1包括若干u形凸底钢管1.4,若干所述u形凸底钢管1.4排列并焊接成一字形墙体;u形凸底钢管1.4的横截面呈u形且其u形底部设有向外的凸起部,具体地,凸起部呈u形;该种结构的钢管束墙体1,相邻两个u形凸底钢管1.4之间,其中一个u形凸底钢管1.4的凸起部延伸至另一个u形凸底钢管1.4的内侧,能提高钢管束墙体1的侧向刚度;

35.进一步的,钢管束墙体1还包括方形钢管1.3和u形平底钢管1.5,方形钢管1.3与u形平底钢管1.5设置于一字形墙体的两端;方形钢管1.3的横截面呈方形,u形平底钢管1.5的横截面呈u形;相邻u形凸底钢管1.4与u形平底钢管1.5之间,u形凸底钢管1.4的凸起部延伸至u形平底钢管1.5的内侧,能提高u形凸底钢管1.4与u形平底钢管1.5连接处的侧向刚度。

36.实施例3

37.本实施例将技术进一步进行说明,如图3和图4所示,所述楼板支撑结构2包括支撑板2.2和连接板2.3;支撑板2.2的一端与连接板2.3的侧壁相连且支撑板2.2与连接板2.3垂

直,具体地,可焊接固定或一体成型;连接板2.3与钢管束墙体1的侧壁固定连接,安装楼板桁架时,楼板桁架的端部安装在支撑板2.2上,有利于提高楼板的结构强度。

38.实施例4

39.本实施例将技术进一步进行说明,如图3和图4所示,所述支撑板2.2的顶端面与连接板2.3的侧壁之间设有多个肋板2.1,肋板2.1能提高支撑板2.2与连接板2.3之间的结构强度。

40.实施例5

41.本实施例将技术进一步进行说明,如图1至图7所示,钢管束墙体1顶端的楼板支撑结构组中的各个楼板支撑结构2均安装于u形凸底钢管1.4的顶端侧壁;内衬导管4与u形凸底钢管1.4顶端的楼板支撑结构2的连接板2.3焊接固定,且连接板2.3的顶端面与u形凸底钢管1.4的顶端面齐平;

42.进一步的,内衬导管4与连接板2.3之间通过设置连接钢条焊接成一体,u形凸底钢管1.4的顶端侧壁设有凹槽1.6,安装时连接钢条卡入凹槽1.6内,使连接板2.3的顶端面与u形凸底钢管1.4的顶端面齐平,确保上下层钢管束墙体1之间紧密接触,连接板2.3通过连接钢条钩挂在u形凸底钢管1.4上,能提高连接板2.3的稳固性。

43.实施例6

44.本实施例将技术进一步进行说明,如图1至图7所示,钢管束墙体1顶端的楼板支撑结构2的连接板2.3与u形凸底钢管1.4之间焊接固定,连接稳固牢靠,不损伤u形凸底钢管1.4;或作为另一种优选的方式,钢管束墙体1顶端的楼板支撑结构2的连接板2.3与u形凸底钢管1.4之间通过设置螺栓插孔3并穿设螺栓螺母组件5固定连接,且螺栓贯穿内衬导管4的底部,将内衬导管4、连接板2.3和u形凸底钢管1.4连接为一体,该种连接结构稳固性较高;

45.进一步的,安装上下层钢管束墙体1时,内衬导管4的顶部与上层钢管束墙体1的u形凸底钢管1.4之间通过设置螺栓插孔3并穿设螺栓螺母组件5固定连接。

46.实施例7

47.本实施例将技术进一步进行说明,如图1至图6及图8所示,钢管束墙体1顶端与底端之间的楼板支撑结构组中的各个楼板支撑结构2均安装于u形凸底钢管1.4的侧壁,且每个楼板支撑结构2的连接板2.3的后侧壁均设有多个t型挂板2.4,连接板2.3安装处u形凸底钢管1.4的侧壁设有便于t型挂板2.4插入至u形凸底钢管1.4内部的插槽1.1,连接板2.3安装处u形凸底钢管1.4的凸起部侧壁设有t型卡槽1.2,t型挂板2.4可伸入插槽1.1并卡入t型卡槽1.2后钩挂在u形凸底钢管1.4凸起部的内侧壁,以此形成约束,安装固定连接板2.3,该种钩挂连接的方式能提高楼板支撑结构2的安装结构稳固性。

48.实施例8

49.本实施例将技术进一步进行说明,如图1至图6及图8所示,钢管束墙体1顶端与底端之间的楼板支撑结构2的连接板2.3与u形凸底钢管1.4之间焊接固定,增强连接结构稳固性,提高楼板支撑结构2的承载能力;或作为另一种优选的方式,钢管束墙体1顶端与底端之间的楼板支撑结构2的连接板2.3与u形凸底钢管1.4之间通过设置螺栓插孔3并穿设螺栓螺母组件5固定连接,连接板2.3和u形凸底钢管1.4连接为一体,该种连接结构稳固性较高;具体地,连接板2.3通过t型挂板2.4钩挂安装在u形凸底钢管1.4的侧壁后,再焊接固定连接板2.3或穿设螺栓插孔3固定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。