1.本发明属于材料技术领域,涉及一种聚丙烯材料及其制备方法,尤其涉及一种轻量化耐烧蚀聚丙烯材料及其制备方法。

背景技术:

2.在树脂材料日益发展的今天,阻燃性成为各大应用场景中材料的重点关注性能,阻燃材料发展到今天,已有很多不同特性的产品面世,在通用阻燃材料的开发基础上,耐烧蚀性成为表征材料耐火性的重要阻燃性能,目前大部分工程阻燃材料经改性加工后可突破其原有限制达到产品所要求的1.5mmv0阻燃或5va阻燃要求,但并不一定能实现优异的耐烧蚀性能,如空调电控盒,很多厂家要求当电路短路发生失火时火焰在一定时间内内难以烧穿电控盒壳体,这就对材料的耐燃烧性能要求颇高;耐烧蚀材料在家用电器、计算机、通信电子等产品领域中的需求逐渐广泛。耐烧蚀材料的现有技术多集中于以热固性工程塑料为基体,其具有较好的机械强度,第一次加热时可软化流动塑化形成目标制件,当加热到一定温度时,产生化学反应—交链固化而变硬,且不可逆,耐高温、燃烧性能优异,但材料存在难以回收的缺点而限制了它的广泛应用;热塑性工程塑料中目前具有较优耐烧蚀性能的为pps,其本身具有优良的阻燃性,隔火隔热效果明显优于其余通用工程塑料,但存在成本高、韧性差、产能不足等问题,难以大规模应用,故寻求可替代改性材料。目前市售的陶瓷化阻燃聚丙烯产品,称可于1000℃的明火灼烧下持续耐烧蚀2min以上,但由于两个方面的原因,产品并未得到广泛应用:第一、材料内填充无机填料比例高,导致产品密度高,在某些轻量化要求的产品应用领域中十分受限。第二、目前陶瓷化耐烧蚀产品,阻燃性能通常难以稳定,原因是材料的耐烧蚀性能通常是通过加入成瓷填料烧结形成保护层达到,阻燃剂加入很少或不加,单依靠填料在基体中的分散与成瓷后的隔火性能实现材料的耐烧蚀性,阻燃性能不稳定。

3.聚丙烯(pp)是一种性能优良的热塑性树脂,为低密度(0.90-0.91cm3/g)无色半透明的热塑性轻质通用塑料,具有良好的耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能,成本低,是非常实用的替代性通用树脂,其分子结构中碳氢比高,燃烧性好,本身难以用于对材料耐烧蚀需求高的场景。

4.现有技术中公开号为cn113845748 a的专利描述了一种轻量化耐烧蚀防隔热材料的制备方法,以热固性聚合物酚醛树脂为基体,通过向体系中加入空心填料与高沸点溶剂在高温下产生孔隙后加入短切纤维使其在孔隙中贯穿,实现微纳空洞的隔热作用,强化树脂基体炭化后形成的炭层结构,该专利以酚醛树脂为基体,成本高,可塑性差,应用领域受限,且其轻量化作用有限,根据不同种类的填料,当添加量达到一定工艺上限时,进一步增加填料会导致填料团聚富集,影响整体工艺性与均匀性。

5.现有技术中公开号为cn 112745571 a的专利描述了一种无锑阻燃陶瓷化聚烯烃组合物的制备方法,以聚烯烃树脂,成瓷填料,溴系阻燃剂,无机镁化合物,微米助溶剂,纳米助溶剂为体系,其中微米助溶剂用以降低成瓷填料的瓷化起始温度,促进填料烧结形成

自支撑结构,纳米助熔剂在烧结过程中充分富集于成瓷填料片层结构的周边,在燃烧过程中作为桥梁连接,该专利以可塑性聚烯烃为基体,虽可塑性强,应用领域多,但引入成瓷填料及助熔剂体积分数大,分散不均匀,极易引起团聚影响材料的力学性能,且大量填料的引入使得材料整体密度过高,难以实现轻量化的目的。

技术实现要素:

6.本发明的目的在于克服上述现有技术存在的不足,提供一种轻量化耐烧蚀聚丙烯材料及其制备方法。

7.本发明的目的是通过以下技术方案实现的:

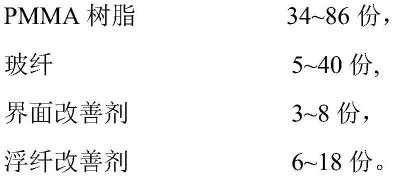

8.本发明涉及一种轻量化耐烧蚀聚丙烯组合物,包括以下重量百分比的成分:

[0009][0010]

作为一个实施方案,所述pp树脂为单一的聚丙烯树脂或者两种及以上不同立体结构的pp树脂的混合物。

[0011]

作为一个实施方案,所述无机阻燃剂为无机镁化合物、无机铝化合物中的任意一种或两种相混合的无机阻燃剂。

[0012]

本发明体系中所用成瓷填料的引入方式是以母粒形式加入,该母粒根据实验需求,主要成分以碳酸钙(pcc)为主,复配少量滑石粉、云母粉等和少量助剂,与树脂基体共混所制备,其中pcc类活性碳酸钙的密度很低,且由于表面经过包覆处理,本身粒径小,团聚程度低,配合特殊螺杆工艺设计,可实现其在基体中良好的分散性,降低体积密度。

[0013]

作为一个实施方案,所述成瓷填料母粒为以轻质碳酸钙为主,复配片状结构的滑石粉、云母粉、硅灰石、氧化铝中的一种或几种共混,辅以分散剂和其他助剂所制得。

[0014]

作为一个实施方案,所述成瓷填料母粒包括:轻质碳酸钙pcc 25-45份,无机填料5-15份,pp树脂基体20-30份,分散剂2-3份,其他助剂0-2份;所述无机填料为滑石粉、云母粉、氧化铝、硅灰石中的一种或几种。所述分散剂为油酸钠、烷基芳基磷酸盐、硫酸酯盐中的一种或几种;所述其他助剂包括酚类抗氧剂、润滑剂等。

[0015]

作为一个实施方案,所述成瓷填料母粒是通过如下方法制备而得:轻质碳酸钙走下游侧喂,其他各组分按重量份数高速混合后走主喂,然后在200-220℃挤出温度和200-500转/分钟的螺杆转速条件下进行熔融挤出,冷却造粒。

[0016]

作为一个实施方案,所述热固性树脂纤维为酚醛纤维或碳纤维增强的环氧树脂纤维(碳纤与环氧树脂共混所制纤维)。本发明以热固性树脂纤维部分替代传统以无机玻纤作为支撑材料的骨架结构;具体来说,体系中热固性树脂纤维在高温燃烧下将逐渐固化增强,

在升温初始时其会短暂软化,有效连接聚烯烃树脂基体,在固化后将支撑起整个骨架,且热固性树脂本身具有很好的阻燃性,协助材料实现耐烧蚀的同时阻燃性能不下降。

[0017]

作为一个实施方案,所述增强纤维为玻璃纤维。

[0018]

作为一个实施方案,所述助熔剂为低熔点空心材料,包括但不限于空心玻珠、空心球填料中的一种或几种混合物。不同于一些采用微米助熔剂用于低温下熔融以降低成瓷体系的烧结温度的方案,本发明采用的助熔剂以低熔点空心填料为主,由于本身的低熔点性能不仅成为耐烧蚀材料体系中良好的桥接物质,由于本身空心,在燃烧过程中将在树脂体系内形成独特的气层结构,阻止火焰传递,有效提高耐烧蚀性能;另外空心填料的使用也是实现轻量化的有益手段。

[0019]

作为一个实施方案,所述其他助剂主要为抗氧剂、润滑剂、耐候剂等。

[0020]

本发明还涉及一种轻量化耐烧蚀聚丙烯材料的制备方法,该方法具体包括以下步骤:

[0021]

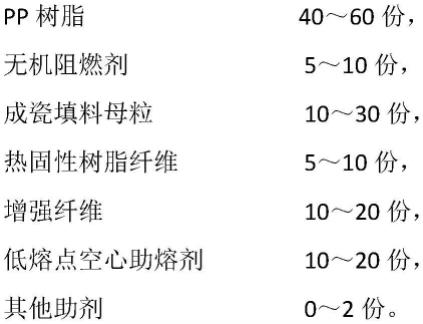

s1、按以下重量份对各组分备料:

[0022][0023]

s2、将步骤s1中各成分按上述重量百分比加入到高速混合机中,充分混合后,再置于螺杆机中,在200-220℃挤出温度和200-500转/分钟的螺杆转速条件下进行熔融挤出,冷却造粒,得到轻量化增强耐烧蚀聚丙烯材料。

[0024]

与现有技术相比,本发明具有以下有益效果:

[0025]

1、本发明选取pp树脂为基体,pp的密度在0.9-0.91g/cm3,以pp为基体可较好实现材料轻量化的效果,可塑性强、成本低、应用领域广。

[0026]

2、本发明可有效降低无机粉体填料添加的体积分数,以低熔点空心填料作为助熔剂,既可为体系诱发孔隙实现良好的隔热效果、还起到在燃烧时熔融充分富集于成瓷填料片层结构的周边,作为桥梁连接成瓷骨架,促进体系陶瓷化,更能有效降低材料整体密度,整体密度可达到1.20-1.30g/cm3,实现轻量化。

[0027]

3、本发明以热固性树脂纤维替代或部分替代传统以无机玻纤作为支撑材料的骨架结构,在实现材料轻量化的同时,由于其本身具有优异的阻燃性能,可协效阻燃实现材料良好的阻燃效果。

[0028]

4、本发明以无机阻燃剂替代传统有机溴系阻燃剂,加工过程中有效避免卤化氢有害气体的产生,无毒无害,适用范围广,且无机阻燃剂受热分解产生结合水在高温下蒸发后在基材内部形成孔洞,无机纤维横贯在蒸汽孔洞与孔隙间,隔热效果优异。

具体实施方式

[0029]

下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

[0030]

实施例1~7

[0031]

实施例1~7涉及轻量化耐烧蚀聚丙烯树脂组合物的制备方法,该方法包括以下步骤:

[0032]

按表1和2中配方成分的重量百分比,将原料加入到高速混合机中充分混合后,再置于螺杆机中,在200-220℃挤出温度和350转/分钟的螺杆转速条件下进行熔融挤出,冷却造粒,即得到产品。

[0033]

实施例1~7,表1的材料组成如下:

[0034]

组分a为均聚聚丙烯树脂,密度为0.90-0.92g/cm3,台塑生产;

[0035]

组分b1为mgh(mg(oh)2),密度为2.3-2.5g/cm3,市售;

[0036]

组分c1为滑石粉,密度为2.6-2.9g/cm3,片状结构,市售;

[0037]

组分c2为轻质碳酸钙,密度为1.6-2.0g/cm3,片状结构,市售;

[0038]

组分c3为云母粉,密度为2.5-2.8g/cm3,片状结构,市售;

[0039]

组分c4为pcc碳酸钙与滑石粉复配母粒;

[0040]

组分c5为pcc碳酸钙与云母粉复配母粒;

[0041]

组分c6为pcc碳酸钙与氧化铝复配母粒;

[0042]

组分c7为pcc碳酸钙与滑石粉、氧化铝复配母粒;

[0043]

组分c8为轻质碳酸钙母粒,轻质碳酸钙的密度为1.6-2.0g/cm3、片状结构;

[0044]

组分d1为酚醛纤维,分子量500-1000,密度为1.2-1.5g/cm3,市售;

[0045]

组分d2为碳纤维增强的环氧树脂纤维,密度为1.6-1.9g/cm3,市售;

[0046]

组分d3为玻璃纤维,直径13μm,密度2.5-2.8g/cm3,巨石生产;

[0047]

组分e1为低熔点空心玻珠,密度1.5-1.9g/cm3,熔点400-600℃,市售;

[0048]

其中,组分c4-c7的母粒制备:40份轻质碳酸钙走下游侧喂,10份无机填料,25份pp树脂、3份烷基苯磺酸盐分散剂和1份其他助剂(0.5份抗氧剂1076、0.5份润滑剂硅酮粉)高速混合后走主喂,然后在200-220℃挤出温度和400转/分钟的螺杆转速条件下进行熔融挤出,冷却造粒。组分c8的母粒制备:50份轻质碳酸钙走下游侧喂,25份pp树脂、3份烷基苯磺酸盐分散剂和1份其他助剂(0.5份抗氧剂1076、0.5份润滑剂硅酮粉)高速混合后走主喂,然后在200-220℃挤出温度和400转/分钟的螺杆转速条件下进行熔融挤出,冷却造粒。

[0049]

性能评价方式及其实施标准

[0050]

机械性能表征:

[0051]

charpy缺口冲击强度:按照iso 179-1:2010(e)标准测试,冲击能量为4j,测试温度为23℃;

[0052]

拉伸强度:按照iso 527:2012(e)标准测试,测试条件为50mm/min;

[0053]

密度:按照iso 1183-1:2019标准测试,测试温度为23℃;

[0054]

耐烧蚀性能表征:

[0055]

长140mm,宽90mm,厚3mm的板面,以三脚架固定,丁烷喷枪1000℃的火焰内焰燃烧板面中心,记录样板开始软化,发生明显变形的时间为耐烧时长;

[0056]

实施例1~4用于证明:成瓷填料母粒使用c5或c7时,效果较好;具体来说,成瓷母粒选取c5和c7可较好实现低密度轻量化效果,c7可实现较优的耐烧蚀效果。

[0057]

实施例1~5用于证明:无机纤维选取d1或d2与d3复配使用时,效果较好。

[0058]

表1实施例配方重量份数和性能

[0059][0060]

对比例1~7,表2的材料组成如下:

[0061]

组分b2为溴系阻燃剂tbba,br含量58%,市售;

[0062]

组分e2为无水硼酸锌,密度3.64g/cm3,市售;

[0063]

表2对比例配方重量份数和性能

[0064][0065]

对比例1,相比实施例1,将e1用e2等量替换;

[0066]

对比例2,相比实施例1,将b1用b2等量替换;

[0067]

对比例3,相比实施例1,去掉阻燃剂;

[0068]

对比例4,相比实施例2,将成瓷填料c5等量替换为c3;

[0069]

对比例5,相比实施例5,将d2 d3用纯d3替换;

[0070]

对比例6,相比实施例2,将d1 d3用纯d1替换;

[0071]

对比例7,相比实施例2,将c5用c2 c3替换;

[0072]

对比例8,相比实施例1,将成瓷填料c4等量替换为c8。

[0073]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。