1.本实用新型涉及一种封带熔接治具,特别是涉及一种在编带工序中使用的封带熔接治具。

背景技术:

2.在芯片等电子元器件的制造过程中包括编带工序。在编带工序中,通常是将电子元器件放置在编带内的格槽内,然后在编带上覆盖膜料,通过加热板对透明膜料加热,使得膜料封装在编带上,从而完成对电子元器件的编带包装。

技术实现要素:

3.在编带工序中,当上下封带将要用尽时,需续接新的封带。以往,作业人员在编带设备的各装置之间通过手动操作来续接上下封带。但是,上下封带的续接作业较为复杂,而且作业空间较为狭窄,因此作业过程中存在安全、品质、效率等方面的问题。

4.例如,在续接封带时,作业人员需要手动穿引封带的端部,在穿引过程中存在被封带缓冲弹簧杆划伤的状况。另外,在续接封带时,利用烙铁熔接原封带与待续接封带的端部。此时,作业人员的手经常距离烙铁非常近,烙铁的温度可达180~240度,容易烫伤作业人员的手。因此,对于作业人员来说存在各种安全隐患。

5.另外,在续接封带时,需要拨动用于引导封带输送方向的导向块,由于作业空间较为狭小,容易触碰到电子元器件而损坏电子元器件,或者,导致编带或上下封带走形,例如呈蛇形或鼓起,进而导致电子元器件掉落,从而无法保证产品的品质。

6.再者,从效率方面考虑,现有的封带续接作业在更换上下封带时分别需要6~10分钟/次,耗时较多,也存在改进的需求。

7.因此,本实用新型的目的在于,提供一种能够确保作业人员的安全和产品的品质并且能够提高作业效率的封带熔接治具。

8.根据本实用新型的第一技术方案,提供一种封带熔接治具,其用于在电子元器件的编带工序中对两封带进行续接,其特征在于,该封带熔接治具包括:分别包括连接端侧和自由端侧的第一壳体和第二壳体,所述第一壳体和所述第二壳体彼此相对,且在所述连接端侧彼此相连,在所述自由端侧能够开合;熔接部,其设于所述第一壳体和所述第二壳体的所述自由端侧,所述熔接部包括:加热部,其设于所述第一壳体;抵接部,其设于所述第二壳体,并在沿所述封带熔接治具的开合方向观察时与所述加热部至少局部重叠,在所述第一壳体或所述第二壳体的至少一面设有第一开口部,所述第一开口部引导所述两封带的重叠的端部穿过所述第一开口部到达所述熔接部处。

9.在本实用新型的第一技术方案的基础上,根据本实用新型的第二技术方案,也可以是,所述第一开口部包括自所述封带熔接治具的外侧向内而开口直径逐渐缩小的缩窄部和与该缩窄部连续的开口直径恒定的直线部。

10.在本实用新型的第一技术方案的基础上,根据本实用新型的第三技术方案,也可

以是,在所述第一壳体或所述第二壳体的彼此相对的面设有第二开口部,该第二开口部与所述第一开口部连通,在所述第二开口部设于所述第一壳体时,所述加热部位于所述第二开口部内,所述抵接部自所述第二壳体的与所述第一壳体相对的表面突出,在所述第二开口部设于所述第二壳体时,所述抵接部位于所述第二开口部内,所述加热部自所述第一壳体的与所述第二壳体相对的表面突出,所述熔接部在所述第二开口部内对穿过所述第一开口部到达所述第二开口部的所述两封带的重叠的端部进行熔接。

11.在本实用新型的第三技术方案的基础上,根据本实用新型的第四技术方案,也可以是,所述第二开口部的与所述穿过所述第一开口部到达所述第二开口部的所述两封带的重叠的端部相抵接的壁部所在位置设为止挡部,使得待熔接的所述两封带的重叠的端部的长度成为预定长度,或者,所述第二开口部的与所述穿过所述第一开口部到达所述第二开口部的所述两封带的重叠的端部相抵接的位置设有止挡件,使得待熔接的所述两封带的重叠的端部的长度成为预定长度。

12.在本实用新型的第一技术方案的基础上,根据本实用新型的第五技术方案,也可以是,所述封带熔接治具还包括设于所述第一壳体和所述第二壳体中的一者的限位开关,该限位开关能够绕其轴线旋转,在所述限位开关的与所述第一壳体和所述第二壳体中的另一者相对的表面设有朝向该另一者突出的凸起,在所述另一者的与所述限位开关相对的表面设有与所述凸起的相匹配的凹部。

13.在本实用新型的第一技术方案的基础上,根据本实用新型的第六技术方案,也可以是,所述第一壳体是上壳体,所述第二壳体是下壳体,所述连接端侧为后端侧,所述自由端侧为前端侧,所述第一开口部位于所述下壳体的前表面。

14.在本实用新型的第三技术方案的基础上,根据本实用新型的第七技术方案,也可以是,所述第一壳体是上壳体,所述第二壳体是下壳体,所述连接端侧为后端侧,所述自由端侧为前端侧,所述第一开口部位于所述下壳体的前表面,所述第二开口部位于所述下壳体的上表面,所述抵接部位于所述第二开口内。

15.在本实用新型的第六技术方案的基础上,根据本实用新型的第八技术方案,也可以是,所述加热部包括电路结构,该电路结构通过所述加热部与所述抵接部彼此按压而导通。

16.在本实用新型的第一或第二技术方案的基础上,根据本实用新型的第九技术方案,也可以是,所述封带熔接治具为手持式。

17.在本实用新型的第一技术方案的基础上,根据本实用新型的第十技术方案,也可以是,所述封带熔接治具还包括设于所述封带熔接治具的所述连接端侧的调节装置,通过改变所述调节装置插入所述第一壳体或所述第二壳体中的尺寸,来调节所述第一壳体与所述第二壳体之间的间距。

18.根据本实用新型,能够提供一种能够确保作业人员的安全和产品的品质并且能够提高作业效率的封带熔接治具。

附图说明

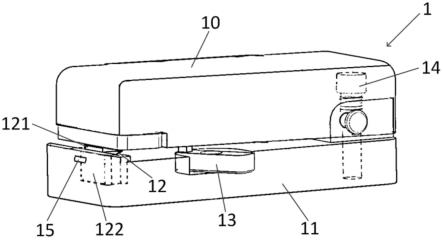

19.图1是示意性地表示本实用新型的封带熔接治具的立体图。

20.图2是示意性地表示本实用新型的封带熔接治具的下壳体的立体图。

21.图3是用于说明本实用新型的封带熔接治具的第一开口部的俯视示意图。

22.图4是示意性地表示本实用新型的封带熔接治具的限位开关的立体图。

23.附图标记说明

24.1、封带熔接治具;10、上壳体;11、下壳体;12、熔接部;121、加热部;122、抵接部;15、第一开口部;15a、缩窄部;15b、直线部;16、第二开口部。

具体实施方式

25.为了解决作业人员手动操作续接封带时的各种隐患,本实用新型设计了一种能够手持操作的封带熔接治具,利用该封带熔接治具,能够轻松高效地续接封带,并且能够获得高品质的产品。

26.以下,参照附图来详细说明本实用新型的一实施方式的封带熔接治具。

27.需要注意的是,附图中的各部件的尺寸与实际尺寸存在不一致的情况,需要参照实际情况进行考虑。另外,以下说明的实施方式仅是用于说明本实用新型的一个例子,本实用新型不限于此,在本实用新型的保护范围内进行的改型、变更等均包含在本实用新型中。

28.封带熔接治具1

29.图1是示意性地表示本实用新型的封带熔接治具的立体图。在图1中,为了便于说明,用虚线示出了设于封带熔接治具1的内部的后述的抵接部122和调节装置14。

30.如图1所示,本实用新型的封带熔接治具1包括上壳体10、下壳体11、熔接部12、限位开关13以及调节装置14。

31.封带熔接治具1在被握持的状态下使用,通过上壳体10和下壳体11的开合,利用封带熔接治具1熔接封带。具体地,将待熔接的两封带的端部放入封带熔接治具1的熔接部12处,将限位开关13设为打开状态,利用握力使上壳体10和下壳体11闭合,从而能够利用熔接部12对两封带进行熔接。

32.上壳体10和下壳体11

33.如图1所示,上壳体10和下壳体11例如由塑料等轻质、绝热的材料制成,分别具有大致长方体的形状。上壳体10和下壳体11彼此相对,并且在封带熔接治具1的后端,上壳体10和下壳体11彼此相连,在封带熔接治具1的前端,上壳体10和下壳体11能够进行开合。但上壳体10和下壳体11的形状不限于长方体,可以根据需要设为任意形状。

34.例如,在封带熔接治具1的后端,在上壳体10和下壳体11之间可以夹设有弹簧。在弹簧自然状态时,在封带熔接治具1的前端,上壳体10和下壳体11彼此远离从而封带熔接治具1处于非工作状态。在对上壳体10和下壳体11中的至少任一者施力而压缩弹簧时,在封带熔接治具1的前端,上壳体10和下壳体11彼此靠近,从而能够使封带熔接治具1处于工作状态。

35.但不限于此,只要能够使上壳体10和下壳体11在封带熔接治具1的前端进行开合,上壳体10和下壳体11的连接结构就可以设为任意结构。

36.熔接部12

37.如图1所示,在封带熔接治具1的前端,熔接部12包括设于上壳体10的加热部121和设于下壳体11的抵接部122。现有技术中的加热材料均可应用于本技术的加热部121中。抵接部122由现有技术中具备耐热性的材质构成。

38.如图1所示,在封带熔接治具1的前端,加热部121自上壳体10的表面朝向下壳体11突出,并与设于下壳体11的抵接部122相面对。在沿着上壳体10和下壳体11的开合方向观察时,加热部121与抵接部122至少局部重叠。

39.加热部121与设于上壳体10的内部的电池等电连接,当施加外力而闭合上壳体10和下壳体11从而打开电源时,加热部121所在的电路连通从而加热部121能够发热,能够对夹装于该加热部121和抵接部122之间的两封带的端部进行熔接。

40.由于加热部121以及与该加热部121电连接的电池等电路结构均设于上壳体10,因此,能够缩短线路,简化电路结构。

41.图2是示意性地表示本实用新型的封带熔接治具的下壳体的立体图。为了便于说明,在图2中以透视的方式示出了后述的第一开口部15和第二开口部16的部分。

42.如图1和图2所示,在封带熔接治具1的前端,在下壳体11的前表面还设有第一开口部15。封带能够穿过第一开口部15到达抵接部122处。由此,与不具备第一开口部15而直接将封带放置于抵接部122处相比,能够避免作业人员的手触碰到加热部121而被烫伤。

43.图3是用于说明本实用新型的封带熔接治具的第一开口部的示意图。为了便于说明,在图3中,仅示意性地示出了第一开口部15的后述的缩窄部15a和直线部15b。

44.如图3所示,第一开口部15包括自封带熔接治具1的外侧向内而开口直径逐渐缩小的缩窄部15a和与该缩窄部15a连续的开口直径恒定的直线部15b。即,从缩窄部15a到直线部15b,第一开口部15的开口直径先逐渐变小,然后一直恒定不变。封带自缩窄部15a经由直线部15b达到抵接部122处。

45.由于设有缩窄部15a,能够更容易地穿引封带,另外,由于封带通常较薄较软,例如厚度为几毫米,因此,若将第一开口部15整体均设为直径逐渐缩小的缩窄部,则在穿引封带时存在封带晃动的情况。通过进一步设置开口直径恒定的直线部15b,能够对封带发挥导向作用,抑制晃动的情况。

46.封带的宽度例如可以设为5.25mm,对应地,缩窄部15a的开口直径可以设为从5.6mm逐渐缩窄为5.3mm,直线部15b的开口直径设为5.3mm。但不限于此,也可以根据实际的封带尺寸任意设置第一开口部15的开口直径。

47.另外,缩窄部15a例如可以设为锥形状,锥形状的周面相对于轴线的倾斜角度例如可以设为15度。但不限于此,缩窄部15a只要为开口直径逐渐缩小,就可以设为任意形状。

48.在图1所示的结构中,在封带熔接治具1的前端,第一开口部15设于下壳体11的前表面,但只要是能够穿引封带,就也可以设于下壳体11的其他面。例如,也可以是,在封带熔接治具1的前端,第一开口部15设于下壳体11的短边方向上的两个侧面。另外,例如,也可以是,在封带熔接治具1的前端,第一开口部15设于下壳体11的上表面。在该情况下,第一开口部15的底部与抵接部122连通,封带从第一开口部15进入,然后在第一开口部15的底部拐弯,经由第一开口部15和抵接部122的连通部到达抵接部122处。

49.如图1和图2所示,在封带熔接治具1的前端,在下壳体11的与设于上壳体10的加热部121相对的表面还设有第二开口部16,第二开口部16形成为有底凹坑形状,并且第一开口部15和第二开口部16彼此连通。抵接部122设于第二开口部16中,并且抵接部122未突出到下壳体11的上方的外侧。由此,待熔接的封带从第一开口部15进入第二开口部16中而置于抵接部122上。

50.由于抵接部122设于第二开口部16中且未突出到下壳体11的上方外侧,因此,能够利用第二开口部16的内壁作为止挡部,更具体而言,能够利用第二开口部16的与第一开口部15相对的内壁作为止挡部,来限制封带伸入的尺寸,从而避免封带的熔接部分的尺寸过大。

51.在图2所示的结构中,第二开口部16的开口为箱型,例如可以设为长15mm、宽9mm、深1.5mm的箱型。但不限于此,只要能够将抵接部122置于第二开口部16中且不突出到上方外侧,第二开口部16的形状和尺寸就可以任意设置,例如,也可以设为圆筒形。

52.限位开关13

53.如图1所示,在下壳体11设有限位开关13,利用该限位开关13来切换封带熔接治具1的工作状态和非工作状态。

54.图4是示意性地表示本实用新型的封带熔接治具的限位开关的立体图。

55.具体地,如图1和图4所示,限位开关13大致呈长圆形结构,在长圆的长轴方向上的一端设有自表面突出的凸起13a,在长圆的轴心处设有贯通限位开关13的轴孔13b。限位开关13以凸起13a面对上壳体10且能够绕穿过轴孔13b的轴转动的方式安装于下壳体11的与上壳体10相对的表面。此外,在上壳体10的与限位开关13相对的表面设有与凸起13a相匹配的凹部。

56.当旋转限位开关13,使凸起13a同在上壳体10的与凸起13a相匹配的凹部完全对齐时,限位开关13切换为打开状态,从而封带熔接治具1成为工作状态。即,在限位开关13切换为打开状态时,通过施加外力,凸起13a能够进入到上壳体10的与凸起13a相匹配的凹部内,从而能够使上壳体10和下壳体11闭合,对封带进行熔接。

57.当自打开状态旋转限位开关13,使凸起13a同在上壳体10的与凸起13a相匹配的凹部错开即不对齐时,限位开关13切换为关闭状态,从而封带熔接治具1成为非工作状态。即,在限位开关13切换为关闭状态时,即使施加外力,由于凸起13a夹在上壳体10和下壳体11之间,因此无法使上壳体10和下壳体11闭合,无法对封带进行熔接。

58.通过设置限位开关13,能够减少误操作带来的安全隐患,进一步提高安全性。

59.在图4所示的结构中,限位开关13设为大致长圆形形状,但不限于此,只要在局部设有凸起且能够旋转,就可以设为任意形状。

60.调节装置14

61.如图1所示,在封带熔接治具1的后端还包括调节装置14。利用调节装置14能够调节封带熔接治具1的开口尺寸,即,能够调节上壳体10与下壳体11的自由端之间的间距。例如,能够利用调节装置14在3~6mm的范围内调节上壳体10与下壳体11的自由端之间的间距。

62.如图1所示,调节装置14采用的是螺栓,通过改变螺栓的旋入尺寸,来调节封带熔接治具1的开口尺寸。但不限于此,只要能够调节封带熔接治具1的开口尺寸,也可以设为其他任意结构。

63.通过设置调节装置14,能够根据作业人员的实际需求合理地选择封带熔接治具1的开口尺寸,使操作变得更容易。

64.另外,利用调节装置14调节上壳体10和下壳体11之间的距离,使其成为小间隙,从而能够使人的手指无法进入,确保安全。若治具长期使用,则有磨损的可能,上壳体10和下

壳体11之间的间隙会越来越大,超过安全间隙范围,造成作业隐患。因此,通过设置调节装置14,从而在超出安全间隙范围时,可以通过调节装置14的调整,使间隙重新回到安全设置范围。

65.封带熔接作业

66.在本实用新型的图1所示的封带熔接治具1的情况下,在握持封带熔接治具1的状态下,首先将待接续的两封带的端部彼此重叠,并将重叠部分经由第一开口部15伸入到第二开口部16中的抵接部122。

67.然后,旋转限位开关13,使凸起13a同在上壳体10的与凸起13a相匹配的凹部完全对齐,切换为打开状态。

68.打开电源,施加外力例如握力,使上壳体10和下壳体11闭合,从而加热部121按压被置于抵接部122上的封带,此时加热部121所在的电路连通,加热部121对封带进行加热熔接。

69.熔接结束后,解除外力,取出熔接后的封带。此时,可以继续进行下一对封带的熔接,或者,也可以旋转限位开关13,使凸起13a同在上壳体10的与凸起13a相匹配的凹部错开,切换为关闭状态,关闭电源,结束作业。

70.作用效果

71.在本实用新型中,采用包括上壳体10、下壳体11以及熔接部12的封带熔接治具1对封带进行穿引和熔接。与作业人员将手插入到编带设备的各装置之间进行穿引和熔接相比,作业人员通过手持封带熔接治具1在编带设备外就能够进行操作,因此,能够确保作业人员的安全和产品的品质,并且能够提高作业效率。

72.另外,在本实用新型中,在封带熔接治具1的前端,在下壳体11的前表面设有第一开口部15,封带穿过第二开口部15到达抵接部122处。由此,与直接将封带放置于抵接部122处相比,能够避免作业人员的手触碰到加热部121而被烫伤。而且,通过使第一开口部15作为限位装置发挥作用,能够使待熔接的两封带的端部快速对齐,不会造成熔接偏移。

73.为了确认本实用新型的封带熔接治具的效果,进行了评价实验。具体地,通过比较穿引并熔接封带的作业时间以及操作步骤来进行评价。结果得出,在作业人员将手插入到编带设备的各装置之间进行穿引和熔接的情况下,平均作业时间大概为8分钟,平均操作步骤大概为11步,与之相对地,在利用本实用新型的封带熔接治具的情况下,平均作业时间仅大概为1分钟,平均操作步骤也减少至5步。作业效率得到了非常大的提升。

74.另外,在进行了100次熔接的过程中,作业人员均无烫伤,且产品均无破损或变形,熔接处的厚度也能够顺利通过编带设备中的轨道,与以往相比,能够确保作业人员的安全和产品的品质。

75.另外,第一开口部15包括开口直径逐渐缩小的缩窄部15a和开口直径恒定的直线部15b,封带自缩窄部15a经由直线部15b到达抵接部122处。由此,能够利用缩窄部15a更容易地穿引封带,而且能够利用直线部15b抑制封带的晃动。

76.另外,在封带熔接治具1的前端,在下壳体11的与设于上壳体10的加热部121相对的表面还设有第二开口部16,并且第一开口部15和第二开口部16彼此连通。抵接部122设于第二开口部16中,并且抵接部122未突出到下壳体11的上方外侧。

77.由此,能够利用第二开口部16的与第一开口部15相对的内壁作为止挡部,来限制

封带伸入的尺寸,从而避免封带的熔接部分的尺寸过大,进而在编带工序中产生熔接部分卷入编带设备中而导致的不良。

78.另外,由于封带是在第二开口部16的内部被熔接,因此,能够进一步避免作业人员的手触碰到加热部121而被烫伤。

79.另外,在下壳体11设有限位开关13,利用该限位开关13来切换封带熔接治具1的工作状态和非工作状态。由此能够减少误操作带来的安全隐患,进一步提高安全性。此外,能够避免因长时间误压而导致的漏电、触点损坏等。

80.另外,封带熔接治具1还包括能够调节封带熔接治具1的自由端的开口尺寸的调节装置14。由此,能够根据作业人员的实际需求合理地选择封带熔接治具1的开口尺寸,使操作变得更容易。通过将上壳体和下壳体之间的间距在3~6mm的范围内,使作业人员的手指无法插入上下壳体之间,进一步提升了安全性能。

81.另外,在本实用新型中,由于加热部121以及与该加热部121电连接的电池等电路结构均设于上壳体10,因此,能够缩短线路,简化电路结构。并且,在该情况下,上壳体10的厚度尺寸变大,从而强度增强,能够避免封带熔接治具1掉落时破损。

82.以上说明的实施方式仅是用于说明本实用新型的一个例子,并不是用来限制本实用新型的保护范围。应当理解为,在本实用新型的保护范围内进行的改型、变更等均包含在本实用新型中。

83.例如,在本实用新型中,上壳体10和下壳体11在后端彼此相连,熔接部12设于封带熔接治具1的前端,但是并不限于此,连接位置以及熔接部12的位置可以根据需要实际需要以及封带熔接治具1的具体形状灵活调整。

84.此外,第一开口部15不限于设于下壳体11的图1所示的前表面,可以设于下壳体11的任意面。

85.另外,在本实用新型中,第一开口部15不限于图1所示的一个,也可以设置多个。例如,也可以是,在下壳体11设置多个尺寸不同的第一开口部15,由此,能够应对更多规格的封带。

86.另外,在上述的实施方式中,加热部121设于上壳体10,抵接部122设于下壳体11。但不限于此,也可以是,加热部121设于下壳体11,抵接部122设于上壳体10。

87.另外,加热部121以及与该加热部121电连接的电池等电路结构也可以均设于下壳体11,或者也可以是,加热部121设于上壳体10和下壳体11中的一者,电路结构设于上壳体10和下壳体11中的另一者。

88.另外,在上述的实施方式中,抵接部122设于第二开口部16内,但不限于此,也可以是加热部121设于第二开口部16内,在该情况下,伴随着上壳体10和下壳体11的闭合,抵接部122能够进入到第二开口部16内与加热部121抵接。如此,能够进一步避免因加热部121暴露在外而导致的烫伤。

89.另外,在下壳体11设有限位开关13,但不限于此,限位开关也可以设于上壳体10,在该情况下,限位开关的凸起朝向下壳体11突出。

90.而且,在满足耐热要求的情况下,能够直接将第二开口部16的下表面作为抵接部,而不必另设其他零件作为抵接部。在本技术中,利用第二开口部16的内壁作为止挡部,但也可以另外设置止挡件来控制封带的熔接长度。

91.产业上的可利用性

92.根据本实用新型,能够提供一种能够确保作业人员的安全和产品的品质并且提高作业效率的封带熔接治具。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。