1.本实用新型涉及汽车零配件生产技术领域,具体涉及一种用于遮阳板镜框底座分总成的预处理装置。

背景技术:

2.汽车遮阳板,就是安装在司机上方用来防止阳光刺眼的板子,用的时候可以翻下来不用的时候可以翻上去,而且,随着人们对遮阳板功能需求的越来越多样化,现在的生产厂家会在遮阳板上安装化妆镜、led灯等。化妆镜通过镜框底座分总成安装在遮阳板主体上,所谓的镜框底座分总成包括镜框、卷帘等。卷帘的一端与镜框固定,且通过金属压条进行固定并增强其滑动导向性,卷帘的另一端滑动设置在镜框的滑槽中,具体结构如图1所示。在生产过程中,需要对镜框底座分总成进行预处理,主要包括以下两步:(1)将金属压条固定在镜框上;(2)对镜框中的滑槽进行上油,从而保证卷帘运动的顺滑。对于步骤(1),现有的操作方式采用人工高温热铆,使得金属压条与镜框固定,但是,高温热铆只融化接触部分的塑料,接触点过小,易造成铆点脱落,铆接松动。对于步骤(2),绝大部分企业采用脚踩气压踏板针管涂油,手工刮涂等方法,该方法的油量和涂油位置无法控制,完全取决于员工脚踩的次数或涂油手法;易造成油量过多或过少,油量堆积,外溢至卷帘布。另外,上述两步大多采用人工操作的方式,生产效率低。

3.因此,本领域急需一种生产效率高、生产质量好的镜框底座分总成的预处理装置。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于遮阳板镜框底座分总成的预处理装置。

5.为了实现本实用新型之目的,本技术提供以下技术方案。

6.在第一方面中,本技术提供一种用于遮阳板镜框底座分总成的预处理装置,所述遮阳板镜框底座分总成包括镜框底座和金属压条,所述镜框底座上设有两条水平滑槽,所述镜框底座的一侧设有铆接柱,所述金属压条上设有与铆接柱相匹配的铆接孔,所述预处理装置包括:

7.工作台:所述工作台上设有与镜框底座外形相匹配的型腔;

8.超声铆接单元:与所述铆接柱相匹配,用于金属压条与镜框底座的铆接固定;

9.涂油单元:包括两个l型的中空涂油管以及与所述涂油管连接的油罐,所述涂油管的下端水平布置,且每个涂油管与一条水平滑槽相匹配;

10.驱动单元:用于驱动所述超声铆接单元和涂油单元在水平方向及竖直方向上的移动。

11.本技术通过设置超声铆接单元,利用超声铆接的方式将金属压条与镜框底座铆接固定,增加铆接的强度,使得金属压条不易松动。另外,通过涂油单元的设置,自动化对水平滑槽进行涂油,不仅可加快涂油效率,还能精确控制涂油量。

12.在第一方面的一种实施方式中,所述驱动单元包括安装台、第一升降单元、第一水平移动单元以及开合单元,所述超声铆接单元和涂油单元安装在所述安装台的底部,所述第一升降单元与安装台固定,并驱动所述安装台在竖直方向上的升降运动;所述第一水平移动单元与所述第一升降单元固定,并用于驱动所述第一升降单元以及所述安装台一起做水平运动,且运动方向平行于所述水平滑槽;所述开合单元设置在安装台内部,且所述开合单元与两个涂油管固定,并用于驱动两个涂油管相互靠近或远离,当所述涂油管远离时,所述涂油管下端的端头与所述水平滑槽抵接。本技术所使用的第一升降单元、第一水平移动单元、开合单元均未现有技术,采用气缸、电机等形式均可。

13.在第一方面的一种实施方式中,所述涂油管下端的端头设有滚珠。这是一种涂油管的设置方式,其原理类似于圆珠笔,即当涂油管端头的滚珠与水平滑槽抵接并发生相对位移时,润滑油会均匀涂敷在水平滑槽内;而当涂油管与水平滑槽分离时,滚珠能避免润滑油漏出,相对于本技术另一种定量阀的方式,该方式结构更简单,成本较低。

14.在第一方面的一种实施方式中,所述油罐和涂油管的连接管路中设有定量阀。这是本技术第二种涂油管的设置方式,通过设置定量阀,每次确保涂油量和位置的一致性,防止由于油量过多造成的渗油,油脂堆积,外溢至卷帘布,从而起到精准控制油量的效果。

15.在第一方面的一种实施方式中,所述预处理装置包括控制器,所述控制器用于控制所述驱动单元的运行和停止。具体来说,控制器用于控制第一升降单元、第一水平移动单元以及开合单元的运行及停止,若涂油管的设置方式为定量阀,则控制器还需控制定量阀的开闭。

16.在第一方面的一种实施方式中,所述控制器为plc控制器或单片机。本技术所使用的plc控制器或单片机均为现有技术,不对其型号或结构做限定,只需其能实现对应功能即可。

17.在第一方面的一种实施方式中,所述工作台上至少设有一对对称分布的按压单元,所述按压单元用于将镜框底座按压并固定在所述型腔内,所述按压单元与控制器连接,并通过控制器控制其运行及关闭。设置按压单元,是为了保证镜框底座在处理时在各个方位上都是固定的,在水平方位上,由于镜框底座的外形和型腔一致,所以型腔能够保证镜框底座在水平方向上的无法移动;再通过按压单元的设置,保证镜框底座在竖直方向上的固定。

18.在第一方面的一种实施方式中,所述按压单元包括一个倒u字形的按压部以及一个旋转平台和第二升降单元,所述旋转平台固定在第二升降单元上,所述按压部的一条竖直边与旋转平台固定,且所述按压部以该竖直边为轴心,在所述旋转平台的带动下做180

°

往复旋转运动;当升降单元下降时,所述按压部的另一条竖直边的底部与镜框底座的上平面抵接。本技术所使用的旋转平台和第二升降单元均采用现有技术,且旋转平台和第二升降单元均与控制器连接,通过控制器控制其运行,使得整个生产过程均实现自动化。

19.与现有技术相比,本实用新型的有益效果在于:

20.(1)采用超声铆接技术,融化整个注塑铆接柱,将融化后的铆接柱填满铆接孔,铆接强度高,不易松动;

21.(2)精确控制涂油量,每次确保涂油量和位置的一致性,防止由于油量过多造成的渗油,油脂堆积,外溢至卷帘布;

22.(3)整个预处理过程更加自动化,提升生产效率。

附图说明

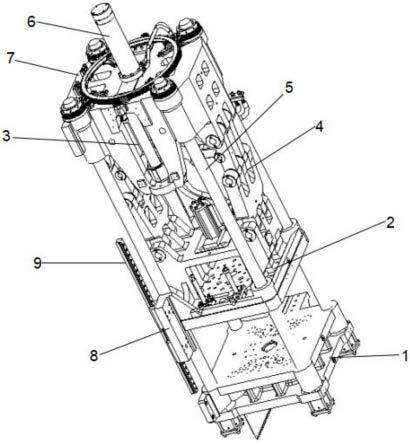

23.图1为镜框底座分总成的结构示意图;

24.图2为本技术预处理装置的结构示意图;

25.图3为实施例1中安装台的结构示意图;

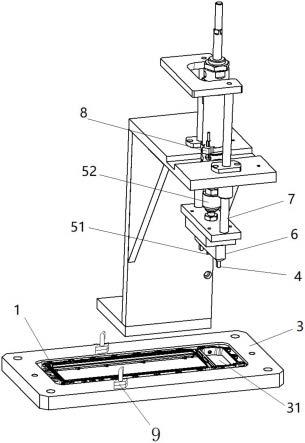

26.图4为按压单元的结构示意图;

27.图5为实施例2中安装台的结构示意图。

28.在附图中,1为镜框底座,11为铆接柱,12为水平滑槽,2为金属压条,21为铆接孔,3为工作台,31为型腔,4为超声铆接单元,5为涂油单元,51为涂油管,52为油罐,53为滚珠,54为定量阀,6为固定台,61为开合单元,7为第一升降单元,8为第一水平移动单元,9为按压单元,91为按压部,92为旋转平台,93为第二升降单元。

具体实施方式

29.除非另作定义,在本说明书和权利要求书中使用的技术术语或者科学术语应当为本实用新型所属技术领域内具有一般技能的人士所理解的通常意义。本文中列举的所有的从最低值到最高值之间的数值,是指当最低值和最高值之间相差两个单位以上时,最低值与最高值之间以一个单位为增量得到的所有数值。

30.以下将描述本实用新型的具体实施方式,需要指出的是,在这些实施方式的具体描述过程中,为了进行简明扼要的描述,本说明书不可能对实际的实施方式的所有特征均作详尽的描述。在不偏离本实用新型的精神和范围的情况下,本领域技术人员可以对本实用新型的实施方式进行修改和替换,所得实施方式也在本实用新型的保护范围之内。

31.实施例

32.下面将对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.实施例1

34.一种用于遮阳板镜框底座分总成的预处理装置,其结构如图2所示,包括工作台3、固定台6、超声铆接单元4、涂油单元5、第一升降单元7、第一水平移动单元8、开合单元61、按压单元9等,具体布置如下:

35.工作台3:工作台3上设有与镜框底座1外形相匹配的型腔31,在型腔31的外侧,设有至少一对对称设置的按压单元9,在本实施例中,按压单元9的数量为2个,按压单元9的结构如图4所示,按压单元9包括一个倒u字形的按压部91以及一个旋转平台92和第二升降单元93,旋转平台92固定在第二升降单元93上,按压部91的一条竖直边与旋转平台92固定,且按压部91以该竖直边为轴心,在旋转平台92的带动下做180

°

往复旋转运动;当升降单元下降时,所述按压部91的另一条竖直边的底部与镜框底座1的上平面抵接。

36.工作台3上通过支撑架固定一个第一水平移动单元8,第一水平移动单元8的下方固定第一升降单元7,第一升降单元7的下方固定一个固定台6,在固定台6的下方设置超声铆接单元4和涂油单元5,其中,固定台6的结构如图3所示,固定台6底部的外侧设有两个超

声铆接单元4的铆接头,中部设有两个l形的中空涂油管51,涂油管51的上端通过道路与油罐52连接,涂油管51的底部呈水平,且在底端的端口处设置滚珠53。在固定台6的内部设置一个双向伸缩的开合单元61,其实质为双向伸缩的气缸,该开合单元61的两端分别与一个涂油管51连接,并用于驱动两根涂油管51靠近或远离。

37.在本实施例的预处理装置中,还设有一个plc控制器(图上未显示),其与第一水平移动单元8、第一升降单元7、第二升降单元93、旋转平台92、超声铆接单元4连接,并控制上述结构的运行,具体工作原理如下:

38.将金属压条2放置在镜框底座1上,保证镜框底座1上的铆接柱11穿过金属压条2中的铆接孔21,然后将镜框底座1放置在工作台3上的型腔31内。

39.打开系统的开关,plc控制器控制旋转平台92转动,带动按压部91以其中一条竖直边为轴心旋转180

°

,使得另一条竖直边位于镜框底座1的上方,然后plc控制器控制第二升降单元93下降,带动整个按压部91下降,使得一条竖直边的底部与镜框底座1的上平面抵接,从而将镜框底座1完全固定在型腔31内。

40.plc控制器控制第一升降单元7下降,同时控制第一水平移动单元8运动,使得超声铆接单元4的铆接头与一个铆接柱11接触,然后plc控制器控制超声铆接单元4运行并持续一段时间(约3~5s),融化铆接柱11,融化后的铆接柱11填满铆接孔21,然后第一升降单元7略微向上移动一段距离,使得铆接头与铆接柱11分离,然后第一水平移动单元8控制超声铆接单元4水平移动,直至移动到下一个铆接柱11的上方,重复上述铆接过程,从而将金属压条2与镜框底座1铆接固定。

41.在超声铆接单元4运行的过程中,开合单元61打开,使得两个涂油管51远离,直至涂油管51底端的滚珠53与水平滑槽12抵接。在第一水平移动单元8移动的过程中,滚珠53与水平滑槽12之间发生相对移动,润滑油在重力作用下顺着滚珠53表面涂覆到水平滑槽12内,完成水平滑槽12的涂油。在铆接的3~5s内,滚珠53与水平滑槽12之间不存在相对移动,此时,滚珠53会堵住涂油管51的出口端,避免润滑油的外溢。

42.当所有铆接柱11全部铆接完成之后,且水平滑槽12也全部完成涂油之后,plc控制器控制开合单元61闭合,即两个涂油管51相互靠近,使得滚珠53与水平滑槽12分离,然后控制第一升降单元7上升,同时控制第一水平移动单元8运行,使得固定台6回到初始位置。同时,控制第二升降单元93上升,然后控制旋转平台92转动180

°

,使得按压部91与镜框底座1分离,将镜框底座1从型腔31内取出,完成预处理。

43.实施例2

44.采用与实施例1类似的装置,不同之处在于:在本实施例中,取消了涂油管51底端端口的滚珠,而是在油罐52与涂油管51顶部的连接管路中设置定量阀54,如图5所示,该定量阀54与plc控制器连接,由plc控制器控制其开度,每次确保涂油量和位置的一致性,防止由于油量过多造成的渗油。

45.在超声铆接单元4运行的过程中,开合单元61打开,使得两个涂油管51远离,直至涂油管51底端的端口与水平滑槽12抵接(或带有极小的缝隙)。在第一水平移动单元8移动的过程中,plc控制器控制定量阀54的开度,使得涂油管51底端喷射定量的润滑油,并喷射在水平滑槽12内,完成水平滑槽12的涂油。在铆接的3~5s内,定量阀54关闭或开度变小,避免喷涂过多的润滑油。

46.上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本技术。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本技术不限于这里的实施例,本领域技术人员根据本技术披露的内容,在不脱离本技术范围和精神的情况下做出的改进和修改都在本技术的范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。