1.本实用新型涉及矿用电动滚筒设备技术领域,具体地说,涉及一体式电动滚筒的隔爆结构技术领域。

背景技术:

2.爆炸性气体环境用一体式电动滚筒设备必需要防爆,其中安全有效的壳体隔爆面设计是最常用的防爆措施之一。隔爆外壳的不传爆定义为:壳内可燃性混合物爆炸时喷出的高温爆炸生成物不引起壳外可燃性混合物爆炸,隔爆外壳的不传爆性是通过隔爆壳体的隔爆面来保证的。一体式电动滚筒的隔爆外壳是由各个隔爆零件组成的,其中包括:变频调速隔爆箱、永磁电动滚筒(定子、端盖、磁钢转子),各个零件之间是通过隔爆接合面的火焰通路阻止火焰内外传播的。

3.目前电动滚筒的隔爆结构存在以下缺点:单一的隔爆结合面的形式,已不能满足一体式电动滚筒特殊的工作环境,一体机壳体多采用优质碳素结构钢焊接完成,在加工长宽形的隔爆面是易产生表面波纹和变形回弹;隔爆接合面形式选择不恰当,当防爆壳内的弧光短路产生的灼热微小金属颗粒从隔爆间隙中喷出时,极易造成安全隐患,引发安全事故。以上问题亟待解决。

技术实现要素:

4.本实用新型的目的,在于提出一种一体式电动滚筒的隔爆结构,使其实现高温爆炸生成物不传爆的功能以外,能够防止防爆外壳内部的弧光短路产生的灼热微小金属颗粒造成的传爆,还能够实现防尘防水。通过以下技术手段实现:

5.本实用新型公开了一种一体式电动滚筒的隔爆结构,包括电动滚筒和与电动滚筒相连的变频箱,电动滚筒内设有端盖、内盖、磁钢转子和机轴,变频箱内设有水冷背板,电缆快插通过快插底板插入变频箱内;所述端盖和内盖之间形成第一平面隔爆接合面,内盖和机轴之间形成第一止口隔爆接合面,磁钢转子和端盖之间形成第二止口隔爆接合面;所述电缆快插和快插底板之间形成第三止口隔爆接合面,水冷背板和机轴之间形成第四止口隔爆接合面。

6.优选的,所述机轴端部设有用于将机轴固定在水冷背板侧壁上的机轴固定板,机轴固定板和机轴之间形成第二平面隔爆接合面。

7.优选的,所述内盖设于机轴外部,端盖与内盖连接。

8.优选的,所述磁钢转子通过螺栓与端盖连接。

9.优选的,所述机轴固定板固定在水冷背板内部,机轴固定在水冷背板外部,机轴固定板和机轴之间通过螺栓固定。

10.优选的,所述第一止口隔爆接合面和第二止口隔爆接合面均为圆筒式止口隔爆接合面。

11.优选的,所述第三止口隔爆接合面的长度为25mm,间隙小于等于0.2mm,第四止口

隔爆接合面的长度为36mm,间隙小于等于0.24mm。

12.本实用新型具有如下优点:

13.本实用新型实现了在整台矿用隔爆兼本质安全型永磁同步变频调速一体式电动滚筒设备中,针对其各个零部件连接组装方式的不同,每个组件相应的采用一种或多重隔爆形式,以改变优化隔爆面的性能,限制壳体内电气设备由于呼吸作用产生危险高温火花,同时阻断外部爆炸性混合物的侵入,从而保证了特定环境的安全。

附图说明

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未可以按照比例绘制附图,重点在于示出本实用新型的主旨。

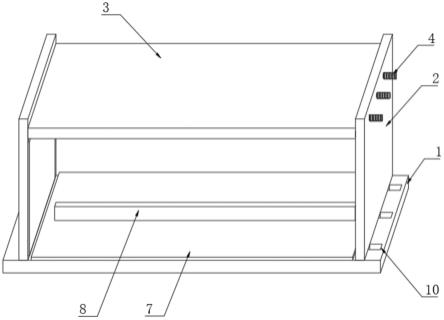

15.图1为本实用新型结构示意图;

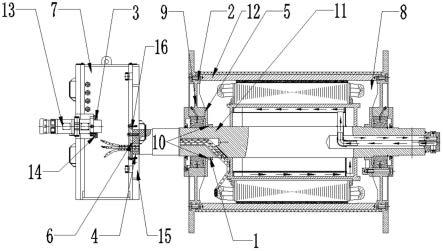

16.图2为变频箱内隔爆结合面局部放大示意图;

17.图3为电动滚筒内隔爆结合面局部放大示意图。

18.附图标记说明:

19.1-第一止口隔爆接合面,2-第二止口隔爆接合面,3-第三止口隔爆接合面, 4-第四止口隔爆接合面,5-第一平面隔爆接合面,6-第二平面隔爆接合面,7-变频箱,8-电动滚筒,9-端盖,10-内盖,11-机轴,12-磁钢转子,13-电缆快插, 14-快插底板,15-水冷背板,16-机轴固定板。

具体实施方式

20.下面结合附图和具体的实施例对本实用新型中的结构作进一步的说明,但是不作为本实用新型的限定。

21.如图1-3所示,本实用新型公开了一种一体式电动滚筒8的隔爆结构,包括电动滚筒8和与电动滚筒8相连的变频箱7,电动滚筒8内设有端盖9、内盖10、磁钢转子12和机轴11,变频箱7内设有水冷背板15,电缆快插13通过快插底板14插入变频箱7内;所述端盖9和内盖10之间形成第一平面隔爆接合面5,内盖10和机轴11之间形成第一止口隔爆接合面1,磁钢转子12和端盖9之间形成第二止口隔爆接合面2;所述电缆快插13和快插底板14之间形成第三止口隔爆接合面3,水冷背板15和机轴11之间形成第四止口隔爆接合面4。此2种方式,能保证电滚筒机轴11与轴孔的隔爆接合面在正常工作状态下不产生摩擦的前提下仍保持不少于0.075mm的间隙,隔爆性能完全符合和超越国家有关标准,并且安全有效。

22.优选的,所述机轴11端部设有用于将机轴11固定在水冷背板15侧壁上的机轴固定板16,机轴固定板16和机轴11之间形成第二平面隔爆接合面6。为增强其牢固性与稳定性,在水冷板上增加了机轴固定板16,并采用平面隔爆形式进行辅助,增加了火焰通路长度,减少了失爆风险。

23.优选的,所述内盖10设于机轴11外部,端盖9与内盖10连接。

24.优选的,所述磁钢转子12通过螺栓与端盖9连接。

25.优选的,所述机轴固定板16固定在水冷背板15内部,机轴11固定在水冷背板15外部,机轴固定板16和机轴11之间通过螺栓固定。

26.优选的,所述第一止口隔爆接合面1和第二止口隔爆接合面2均为圆筒式止口隔爆接合面。

27.优选的,所述第三止口隔爆接合面3的长度为25mm,间隙小于等于0.2mm,第四止口隔爆接合面4的长度为36mm,间隙小于等于0.24mm。

28.本技术的目的是对隔爆面进行改进,在同一壳体内,同一隔爆区域,既有止口隔爆,又有平面隔爆形式的双重隔爆型式,其目的是使其火焰通路延长,既有爆炸性混合物,也不传爆;变频箱7与滚筒轴的隔爆链接是在止口隔爆的基础上增加了轴固定板,并形成了平面隔爆形式,巩固了隔爆性能。

29.本实用新型的工作原理为:一种针对性强并灵活多样的隔爆面结构设计,给一体式电动滚筒8制造一个坚固的外壳,所有接缝的间隙小于相应可燃怕气体的最大实验安全间隙,如果可燃气气体进入外壳之内被电火花点燃产生爆炸,则爆炸火焰被限制在外壳之内,不能点燃外壳外部环境中的爆炸性混合物,从而保证了环境的安全。壳体的内部由于呼吸作用会进入周围的爆炸性气体混合物,当设备产生电火花及危险高温时,将引燃壳体内的爆炸性气体混合物,形成巨大的爆破力和冲击波。一方面隔爆外壳应能随内部的爆炸压力而不破损;另一方面隔爆外壳的接合面应能阻止爆炸火焰向壳体外传播而点燃周围的爆炸性气体混合物。

30.以上对本实用新型的较佳实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本实用新型的实质内容。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。