一种含mo双层铁基减摩材料及其制备方法

技术领域

1.本发明涉及减摩材料技术领域,尤其涉及一种含mo双层铁基减摩材料及其制备方法。

背景技术:

2.粉末冶金减摩材料是一类具有低摩擦因数和高耐磨性的金属材料。铁基减摩材料具有优异的自润滑性能以及抗疲劳、高强度等力学性能,是应用最多的粉末冶金减摩材料之一。然而,面对高温、重载及高速等工况下,材料仍然容易因为强度及润滑性不足导致失效。因此,研究开发具有强度高及良好减摩性能的铁基减摩材料具有重要意义。

3.在铁基减摩材料中,加入石墨可以同时起到合金化和固体润滑剂的作用,但是石墨在高温下会发生氧化,使得材料的减摩性能降低,进而降低材料的使用效能。在铁基减摩材料中,加入二硫化钼,二硫化钼在高温下易发生分解,生成mo和s,s与基体中的金属元素发生反应形成硫化物,降低减摩材料的摩擦系数,提高加工性能。但是s的存在会使材料发生热脆现象,从而导致材料在加工过程中发生开裂。公开号为cn101850423a的中国专利公开了一种高强自润滑铁铜粉末复合材料的制备方法,制备了一种以铁合金为基体、铜合金为表层的金属基自润滑复合材料,但该材料的相对密度较高,密度较大,表层铜合金的硬度值较低,不利于在重载高速工况下被用作减摩材料。

4.因此,如何在提高铁基减摩材料硬度的同时提高减摩性能,提高材料的整体性能,更好地满足苛刻服役条件的要求,是亟待解决了技术问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种含mo双层铁基减摩材料的制备方法,使得铁基材料具有良好的硬度和摩擦磨损性。

6.一方面,本发明提供一种含mo双层铁基减摩材料,由基体层和含mo层组成,其中,基体层包括按重量百分比的以下成分:碳0.5-1.0wt.%,铜5.0-20.0wt.%,锰0.5-3.0wt.%,硬脂酸类润滑剂0.5-1.0wt.%,余量为铁;含mo层包括按重量百分比的以下成分:碳0.5-1.0wt.%,铜5.0-20.0wt.%,锰0.5-3.0wt.%,二硫化钼0.5-4.0wt.%,硬脂酸类润滑剂0.5-1.0wt.%,余量为铁;基体层的硬度不小于44.3hrb,基体层的摩擦系数不大于0.48,含mo层的硬度不小于47.5hrb,含mo层的摩擦系数不大于0.28。

7.另一方面,本发明提供一种含mo双层铁基减摩材料的制备方法,包括:

8.一、配料

9.按重量百分比对基体层的以下成分进行配料:碳0.5-1.0wt.%,铜5.0-20.0wt.%,锰0.5-3.0wt.%,硬脂酸类润滑剂0.5-1.0wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配料:碳0.5-1.0wt.%,铜5.0-20.0wt.%,锰0.5-3.0wt.%,二硫化钼0.5-4.0wt.%,硬脂酸类润滑剂0.5-1.0wt.%,余量为铁;以此准备基体层和含mo层的原料粉体;

10.二、粉体混合

11.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时分别添加0.5-1.0wt.%的硬脂酸类润滑剂,混合转速分别为500-700rpm,混合时间分别为120-240min,分别得到基体层混合粉体和含mo层混合粉体;

12.三、压制处理

13.先将基体层混合粉体铺平在模具型腔中形成基体层混合粉体层,再将含mo层混合粉体铺平在基体层混合粉体层的一侧形成含mo层混合粉体层;在室温下对两层混合粉体进行预压,预压压力小于50mpa,预压后在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为200-500mpa,保压时间为30-60s,得到压制生坯;

14.四、烧结处理

15.在非氧化性保护气氛中对压制生坯进行烧结,烧结温度为1080-1200℃,烧结时间为60-150min,升温速率为5℃/min,制得含mo双层铁基减摩合金材料。

16.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤一中,碳、铜、锰和铁以单质粉末的形式加入,其中,碳单质粉末粒度为-1000至6000目,铜单质粉末粒度为-325至1000目,锰单质粉末粒度为-325至1000目,铁单质粉末粒度为-80至500目。

17.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤一中,二硫化钼粉末粒度为-1000至6000目;

18.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤一中,硬脂酸类润滑剂为硬脂酸锌、硬脂酸钙或硬脂酸中的一种。

19.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤三中,在压制中,压制生坯的基体层与含mo层的厚度比为1:0.5至1:2。

20.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤四中,非氧化性保护气氛为纯氢气气氛或氮气与氢气的混合气氛。

21.根据本发明的示例性实施例,本发明含mo双层铁基减摩材料的制备方法的步骤四中,氮气与氢气的混合气氛中,氮气与氢气的体积比为5:95。

22.与现有技术相比,本发明含mo双层铁基减摩材料及其制备方法的有益效果体现在:

23.1.本发明通过在含mo层中引入的二硫化钼,在烧结过程中与基体形成强化相及减摩相,使得合金含mo层具有良好的硬度和摩擦磨损性能。

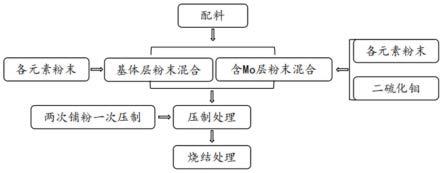

24.2.本发明通过制备双层铁基减摩材料,使得合金同时具有基体层和含mo层各自的性能,扩大材料的使用范围。

25.3.本发明的制备方法可操作性大,工艺简单,采用粉末冶金的方式制备合金材料的能耗小,可降低成本,适用于工业化生产。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

27.图1为本发明示例性实施例1-5的含mo双层铁基减摩材料的制备方法的流程图;

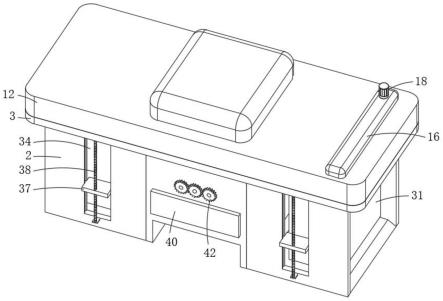

28.图2为本发明示例性实施例1、实施例3-5中制备的块状试样的结构示意图;

29.图3为本发明示例性实施例2中制备的环状试样的结构示意图;

30.图4为本发明示例性实施例2制备材料的显微组织sem图和eds能谱图;

31.图5为本发明示例性实施例1制备材料在摩擦磨损试验后含mo层的磨损表面sem图;

32.图6为本发明示例性实施例1制备材料在摩擦磨损试验后基体层的磨损表面sem图;

33.图7为本发明示例性实施例3制备材料在摩擦磨损试验后含mo层的磨损表面sem图;

34.图8为本发明示例性实施例4制备材料在摩擦磨损试验后基体层的磨损表面sem图;

35.图9为本发明示例性实施例5制备材料在摩擦磨损试验后含mo层的磨损表面sem图;

36.图10为本发明示例性实施例6(对比例)制备材料在摩擦磨损试验后的磨损表面sem图;

37.图11为本发明示例性实施例1-6制备材料在摩擦磨损试验后的磨痕深度柱状图。

38.图中,11-块状试样的基体层,12-块状试样的含mo层,21-环状试样的基体层,22-环状试样的含mo层。

具体实施方式

39.下面结合附图对本发明实施例进行详细描述。

40.需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合;并且,基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

41.需要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

42.图1为本发明含mo双层铁基减摩材料的制备方法的流程图;本发明实施例1至实施例5为图1所示方法的优选实施例。

43.实施例1

44.一、配料

45.按重量百分比对基体层的以下成分进行配料:碳0.5wt.%,铜5.0wt.%,锰1.0wt.%,硬脂酸类润滑剂0.5wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配料:碳0.5wt.%,铜5.0wt.%,锰1.0wt.%,二硫化钼0.5wt.%,硬脂酸类润滑剂0.5wt.%,

余量为铁;以此准备基体层和含mo层的原料粉体;

46.二、粉体混合

47.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时分别添加0.5wt.%的硬脂酸锌作为润滑剂,两种原料粉体的混合转速相同,为500rpm,两种原料粉体的混合时间相同,为180min,分别得到基体层混合粉体和含mo层混合粉体;

48.三、压制处理

49.先将基体层粉体铺平在模具型腔中形成基体层混合粉末层,放至粉末液压机下用小于50mpa的预压压力进行预压;再将含mo层混合粉体铺平在基体层混合粉末的一侧形成含mo层混合粉体层;然后在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为500mpa,保压时间为60s,得到压制块状生坯;其中,通过装料和压制压力控制压制生坯的基体层与含mo层的厚度比为1:1;

50.四、烧结处理

51.将生坯装入烧舟,并放入烧结炉内烧结,压坯放置时按照基体层朝下、含mo层朝上的位置放置,在纯氢气保护气氛中对压制生坯进行烧结,制得含mo双层铁基减摩合金材料烧结体,烧结温度为1140℃,烧结时间为120min,升温速率为5℃/min。

52.实施例2

53.一、配料

54.按重量百分比对基体层的以下成分进行配料:碳0.8wt.%,铜10.0wt.%,锰0.5wt.%,硬脂酸类润滑剂1.0wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配料:碳0.8wt.%,铜10.0wt.%,锰0.5wt.%,二硫化钼3.0wt.%,硬脂酸类润滑剂1.0wt.%,余量为铁;以此准备基体层和含mo层的原料粉体;

55.二、粉末混合

56.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时分别添加1.0wt.%的硬脂酸作为润滑剂,两种原料粉体的混合转速相同,为650rpm,两种原料粉体的混合时间相同,为120min,分别得到基体层混合粉体和含mo层混合粉体;

57.三、压制处理

58.先将基体层粉体铺平在模具型腔中形成基体层混合粉末层,放至粉末液压机下用小于50mpa的预压压力进行预压铺平;再将含mo层混合粉体铺平在基体层混合粉末的一侧形成含mo层混合粉体层;然后在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为350mpa,保压时间为45s,得到压制环状生坯;其中,通过装料和压制压力控制压制生坯的基体层与含mo层的厚度比为1:1.5;

59.四、烧结处理

60.将生坯装入烧舟,并放入烧结炉内烧结,在纯氢气保护气氛中对压制生坯进行烧结,烧结温度为1080℃,制得含mo双层铁基减摩合金材料烧结体,烧结时间为150min,升温速率为5℃/min。

61.实施例3

62.一、配料

63.按重量百分比对基体层的以下成分进行配料:碳0.5wt.%,铜15.0wt.%,锰1.5wt.%,硬脂酸类润滑剂0.7wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配

料:碳0.5wt.%,铜15.0wt.%,锰1.5wt.%,二硫化钼1.5wt.%,硬脂酸类润滑剂0.7wt.%,余量为铁;以此准备基体层和含mo层的原料粉体;

64.二、粉体混合

65.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时分别添加0.7wt.%的硬脂酸作为润滑剂,两种原料粉体的混合转速相同,为600rpm,两种原料粉体的混合时间相同,为150min,分别得到基体层混合粉体和含mo层混合粉体;

66.三、压制处理

67.先将基体层粉体铺平在模具型腔中形成基体层混合粉末层,放至粉末液压机下用小于50mpa的预压压力进行预压铺平;再将含mo层混合粉体铺平在基体层混合粉末的一侧形成含mo层混合粉体层;然后在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为250mpa,保压时间为30s,得到压制块状生坯;其中,通过装料和压制压力控制压制生坯的基体层与含mo层的厚度比为1:1.8;

68.四、烧结处理

69.将生坯装入烧舟,并放入烧结炉内烧结,压坯放置时按照基体层朝下、含mo层朝上的位置放置,在5vol.%氮气 95vol.%氢气保护气氛中对压制生坯进行烧结,制得含mo双层铁基减摩合金材料烧结体,烧结温度为1180℃,烧结时间为60min,升温速率为5℃/min。

70.实施例4

71.一、配料

72.按重量百分比对基体层的以下成分进行配料:碳1.0wt.%,铜10.0wt.%,锰3.0wt.%,硬脂酸类润滑剂0.8wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配料:碳1.0wt.%,铜10.0wt.%,锰3.0wt.%,二硫化钼4.0wt.%,硬脂酸类润滑剂0.8wt.%,余量为铁;以此准备基体层和含mo层的原料粉体;

73.二、粉末混合

74.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时分别添加0.8wt.%的硬脂酸钙作为润滑剂,两种原料粉体的混合转速相同,为550rpm,两种原料粉体的混合时间相同,为210min,分别得到基体层混合粉体和含mo层混合粉体;

75.三、压制处理

76.先将基体层粉体铺平在模具型腔中形成基体层混合粉末层,放至粉末液压机下用小于50mpa的预压压力进行预压铺平;再将含mo层混合粉体铺平在基体层混合粉末的一侧形成含mo层混合粉体层;然后在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为200mpa,保压时间为45s,得到压制块状生坯;其中,通过装料和压制压力控制压制生坯的基体层与含mo层的厚度比为1:2;

77.四、烧结处理

78.将生坯装入烧舟,并放入烧结炉内烧结,压坯放置时按照基体层朝下、含mo层朝上的位置放置,在5vol.%氮气 95vol.%氢气保护气氛中对压制生坯进行烧结,制得含mo双层铁基减摩合金材料烧结体,烧结温度为1200℃,烧结时间为90min,升温速率为5℃/min。

79.实施例5

80.一、配料

81.按重量百分比对基体层的以下成分进行配料:碳0.7wt.%,铜20.0wt.%,锰

2.5wt.%,硬脂酸类润滑剂1.0wt.%,余量为铁;按重量百分比对含mo层的以下成分进行配料:碳0.7wt.%,铜20.0wt.%,锰2.5wt.%,二硫化钼2.5wt.%,硬脂酸类润滑剂1.0wt.%,余量为铁;以此准备基体层和含mo层的原料粉体;

82.二、粉末混合

83.在室温下采用罐磨机分别对基体层和含mo层原料粉体进行机械混合,其中,混合时添加1.0wt.%的硬脂酸作为润滑剂,两种原料粉体的混合转速相同,为700rpm,两种原料粉体的混合时间相同,为240min,分别得到基体层混合粉体和含mo层混合粉体;

84.三、压制处理

85.先将基体层粉体铺平在模具型腔中形成基体层混合粉末层,放至粉末液压机下用小于50mpa的预压压力进行预压铺平;再将含mo层混合粉体铺平在基体层混合粉末的一侧形成含mo层混合粉体层;再在室温下采用粉末液压机对两层混合粉体进行压制,压制压力为300mpa,保压时间为60s,得到压制块状生坯;其中,通过装料和压制压力控制压制生坯的基体层与含mo层的厚度比为1:0.5;

86.四、烧结处理

87.将生坯装入烧舟,并放入烧结炉内烧结,压坯放置时按照基体层朝下、含mo层朝上的位置放置,在纯氢气保护气氛中对压制生坯进行烧结,制得含mo双层铁基减摩合金材料烧结体,烧结温度为1110℃,烧结时间为120min,升温速率为5℃/min。

88.实施例6(对比例)

89.一、配料

90.按重量百分比对单层材料的以下成分进行配料:碳0.8wt.%,铜20.0wt.%,锰2.5wt.%,硬脂酸类润滑剂0.8wt.%,余量为铁;以此准备单层材料的原料粉体;

91.二、粉末混合

92.在室温下采用罐磨机对单层材料的原料粉体进行机械混合,其中,混合时添加0.8wt.%的硬脂酸锌作为润滑剂,原料粉体的混合转速为600rpm,原料粉体的混合时间为180min,单层材料混合粉体;

93.三、压制处理

94.制备块状试样:将单层材料原料粉体装入模具型腔中,铺平;然后在室温下通过粉末液压机对两层混合粉体进行压制,压制压力为200mpa,保压时间为60s,得到压制块状生坯;

95.四、烧结处理

96.将生坯装入烧舟,并放入烧结炉内烧结,在纯氢气保护气氛中对压制生坯进行烧结,烧结温度为1110℃,烧结时间为120min,升温速率为5℃/min,制得得到单层铁基减摩合金材料烧结体。

97.实施例1、3-5中制备的块状试样的结构示意图参见图2;实施例2中制备的环状试样的结构示意图参见图3。采用阿基米德排水法对实施例1-5制备的压制生坯以及实施例6(对比例)制备的压制生坯进行密度测试,测试结果参见表1,其中,在测试过程中所用天平为电子天平,精度为0.0001,试样编号分别为fcc1、fcc2、fcc3、fcc4、fcc5以及fcc6。

98.表1

99.[0100][0101]

分别对实施例1-5制备的含mo双层铁基减摩材料以及实施例6(对比例)的单层铁基减摩材料进行打磨抛光后,采用线切割将上述材料切割成长31mm

×

宽7mm

×

高6mm的试样,然后再采用200#、400#、600#、800#、1200#sic砂纸依次打磨后进行抛光,得到尺寸为长31mm

×

宽7mm

×

高6mm的摩擦磨损试样,其中,长度公差为0.5mm至-0.5mm,宽度公差为-0.1mm至-0.2mm,高度公差为0.5mm至-0.5mm;最后将抛光后的样品进行超声清洗并干燥后备用,试样编号分别为fcc1、fcc2、fcc3、fcc4、fcc5以及fcc6。

[0102]

分别对根据实施例1-5制备试样的基体层和含mo层以及实施例6(对比例)制备的单层试样进行洛氏硬度测试及摩擦磨损性能测试,其中,硬度在hr-150dt型洛氏硬度计上进行测量,摩擦磨损实验在m-200型磨损试验机上进行,试验为环-块磨损试验,对磨件为环状40cr钢;具体步骤为:先对试样进行称重并记录,再将试样固定在试验机上,然后开始测试,施加载荷为100n,实验时间为60min,实验温度为室温,每5min记录一次力矩;测试结束后称量各试样的质量并记录。将得到的数据进行计算,得到各试样的摩擦系数和磨损量。各试样摩擦磨损实验的数据如表2所示。

[0103]

表2

[0104][0105]

如表2所示,各实施例制备的试样在相同条件下的硬度值、摩擦系数和磨损量不同。对比实施例6可知,含mo双层铁基减摩材料较单层未添加二硫化钼的铁基减摩材料具有更好的硬度、摩擦系数及磨损量。结合磨损表面和磨痕深度可知,摩擦系数及磨损量结果与磨损表面和磨痕深度图相匹配。

[0106]

采用德国蔡司jsm-6301型场发射扫描电子显微镜对实施例2制备的试样的显微组织进行观察表征,对实施例1和实施例3-6制备的试样经过摩擦磨损实验后的磨损表面进行表征;实施例2制备的试样的显微组织sem图和eds能谱图参见图4;实施例1制备的试样摩擦磨损试验后的含mo层的磨损表面sem图参见图5;实施例1制备的试样摩擦磨损试验后的基体层的磨损表面sem图参见图6;实施例3制备的试样摩擦磨损试验后的含mo层的磨损表面sem图参见图7;实施例4制备的试样摩擦磨损试验后的基体层的磨损表面sem图参见图8;实

施例5制备的试样摩擦磨损试验后含mo层的磨损表面sem图参见图9;实施例6制备的试样摩擦磨损试验后的磨损表面sem图参见图10。

[0107]

采用日本基恩士vk-x250激光共焦3d测量显微镜对实施例1-6制备的试样摩擦磨损试验后的磨痕深度进行表征,实施例1-5制备试样摩擦磨损试验后的磨痕深度数据参见图11。

[0108]

如图4所示,实施例2制备的材料中存在基体层和含mo层。从能谱结果可看出,基体层中含有fe和cu元素;含mo层中含有fe、cu、mo和s元素。

[0109]

如图5所示,实施例1制备的试样摩擦磨损试验后的含mo层磨损产生的犁沟较浅,同时,磨痕不明显。如图6所示,实施例1制备的试样在摩擦磨损试验后,基体层出现片状物质,磨损产生的犁沟较深。

[0110]

如图7所示,实施例3制备的试样在摩擦磨损试验后,含mo层的磨损表面有较为均匀的犁沟,该磨损机制为粘着磨损。如图8所示,实施例4制备的试样在摩擦磨损试验后,基体层的磨损表面存在犁沟的同时也存在少量的片状物质,该磨损机制为粘着磨损和疲劳磨损。

[0111]

如图9所示,实施例5制备的试样在摩擦磨损试验后,含mo层的磨损表面形貌与图7相似,有着相同的磨损机制,为黏着磨损。

[0112]

如图10所示,实施例6制备试样摩擦磨损试验后发现,磨损表面出现大量的片层状物质且磨痕犁沟较深,磨损较为严重,磨损机制为粘着磨损和疲劳磨损。对比实施例1、实施例3、实施例5的含mo层的磨损表面形貌可知,添加二硫化钼制备的含mo层的磨损较少,且磨损机制主要是粘着磨损,并未出现明显的疲劳磨损。

[0113]

如图11所示,实施例1-5制备试样以及实施例6制备试样在摩擦磨损试验后,单层铁基减摩材料的磨痕深度明显高于含mo层磨痕深度。结合摩擦系数、磨损量及磨损表面形貌数据,说明含mo层减摩材料较单层减摩材料的摩擦磨损性能更好。

[0114]

本发明示例性实施例1-5,通过不同成分的配料分别制备基体层混合粉体和含mo层混合粉体,经压制后得到生坯;在1080-1200℃下进行烧结,最终制得含mo双层铁基减摩合金材料。在烧结过程中,含mo层中引入的二硫化钼发生分解产生s元素以及能与基体发生固溶的mo元素,其中,s元素与基体中的合金组元发生化学反应形成具有良好减摩性能的硫化物,如硫化亚铁、硫化锰相,降低材料在摩擦磨损实验中的摩擦系数及磨损量;同时,在烧结过程中,形成的碳化物,且mo元素与fe基体发生固溶,从而起到强化基体的作用,提高了材料的硬度;材料采用双层结构设计,使得材料在使用过程中发挥不同层各自的性能,扩大了材料的应用范围。

[0115]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。