1.本发明属于燃气轮机高温涡轮叶片冷却技术领域,具体涉及种用于涡轮叶片前缘的内部冷却结构。

背景技术:

2.现代燃气轮机在发电、交通、船舶、冶金、化工等领域有着广泛的应用。为了追求更高的热效率,涡轮进口温度越来越高。但实际上,进气温度远远超过了叶片金属合金的熔化温度。特别是燃气轮机第一级叶片前缘,不仅具有最高的热通量,往往也需要承受着高温主气流的直接冲击。因此,急需一种高效稳定的冷却结构以保证叶片特别是前缘位置安全稳定运行。

3.在众多冷却方案中,旋流冷却作为一种新型的内部冷却结构,具有换热强度高,热均匀性好等特点,逐渐成为燃气轮机前缘内部冷却的研究热点。此外,对于内部冷却来说,常常在内部冷却通道内添加重复横向的肋,以干扰近壁流动,从而达到强化换热的目的。因此,旋流冷却与不同内表面结构的结合有望可以为燃气轮机叶片前缘提供更高的冷却效率。

4.旋流冷却已被证实是一种高效的叶片前缘冷却结构。旋流管通常由一个或多个切向入口喷嘴组成。当冷却剂从喷嘴切向喷射到涡流管中时,会产生强烈的周向涡流,扫过壁面,与主流流强烈混合。这样可以使喷嘴壁面附近的热边界层变薄,形成一个明显的高传热系数区域。

5.然而,对于传统的旋流冷却结构来说,当冷却剂从喷嘴以较高的速度切向喷入旋流腔室后,在喷嘴处会形成一个扇形的高换热强度的区域,但随着冷却剂沿周向发展,其流速逐渐衰减,换热强度也逐渐降低,这就会导致温度在周向方向上分布不均匀;此外,对于具有多个旋流喷嘴的旋流冷却结构而言,沿轴向方向上的轴向速度会逐渐增大而产生横流,这会导致在下游处较高的轴向速度与切向速度发生掺混,造成较大的流动阻力损失;其次,通过对现有技术文献的检索发现,目前关于旋流冷却结构的介绍,其旋流腔室都为简单的圆柱体为主体,但事实上,圆柱形的旋流腔室并不能很好的与叶片前缘相匹配,在实际的内部流道布置中也会占用很大的空间。

技术实现要素:

6.本发明的目的在于克服上述技术问题,提出了一种用于涡轮叶片前缘的内部冷却结构,改进旋流腔室的整体形貌,使其能够与叶片前缘更加匹配,同时也使内部流到的布置更加紧凑;在旋流腔室内部添加直肋结构,进一步提高了其换热能力。

7.为了达到上述目的,本发明通过以下技术方案来实现:

8.一种用于涡轮叶片前缘的内部冷却结构,其特征在于,包括冷却腔室、若干旋流喷嘴、旋流腔室、若干弯曲肋片以及出口;冷却腔室和旋流腔室通过若干喷嘴相连接,并沿旋流腔室的切向布置,冷却剂从冷却腔室的叶根侧流入,通过旋流喷嘴后切向流入旋流腔室

中,并形成旋流;在旋流腔室内布置等间距弯曲肋片。

9.本发明的进一步技术方案在于,冷却腔室的截面近似为矩形,压力侧和吸力侧的轮廓与叶片相似。

10.本发明的进一步技术方案在于,旋流喷嘴的间距p布置相等。

11.本发明的进一步技术方案在于,旋流喷嘴的横截面为矩形,长宽比b/e=3-5,位于靠近叶片压力面与旋流腔室圆弧段相切的位置。

12.本发明的进一步技术方案在于,旋流腔室近似为半圆柱形,前端轮廓与叶片前缘相似,并沿叶高方向布置在叶片前缘位置。

13.本发明的进一步技术方案在于,弯曲肋片的肋高宽比h/a=0.5-1.5,布置间距p1相等。

14.弯曲肋片沿周向方向在角度β范围内布置在整个旋流腔室的前端并与前缘壁面贴合,β=150

°‑

100

°

,其初始截面为矩形,在肋的上表面处设有半径为r1=0.25a-0.5a的圆角,在肋的下表面棱边处设有半径为r2=0.2a-0.5a的圆角,而肋的起始端和终止端则设半径为 r3=0.5a-1a的圆角。

15.出口的截面为矩形,位于旋流腔室末端后表面的中间位置。

16.与现有技术相比,本发明有以下有益效果:

17.首先,冷却剂从冷却腔室的叶根侧流入,通过旋流喷嘴后切向流进旋流腔室中,形成旋流,并在旋流腔室内部的弯曲肋片的引导下沿周向流动,使其在周向方向上可以运动更远,进而改善了温度在周向方向上分布,而弯曲肋片的引入也增大了换热面积;此外,冷却剂在旋流腔室内的轴向流动会受到弯曲肋片的阻碍,使其速度有所减小,在一定程度上也提高了下游喷嘴的抗偏斜能力,从而缓解了横流对下游传热的削弱作用,使得旋流在周向上可以保持较好的强化传热的效果;其次,旋流腔室的形状可灵活多变以适应不同的叶片前缘,实现与涡轮叶片前缘的高度匹配,最后,本发明结构简单,工作可靠,适用于燃气轮机以及航空发动机透平叶片前缘的内部冷却。

附图说明

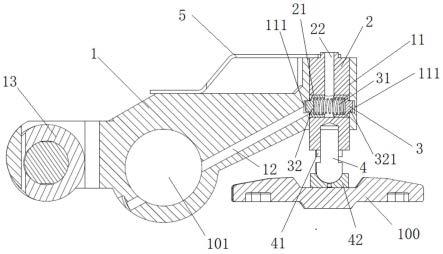

18.图1为前缘的内部冷却结构在叶片中的布置示意图。

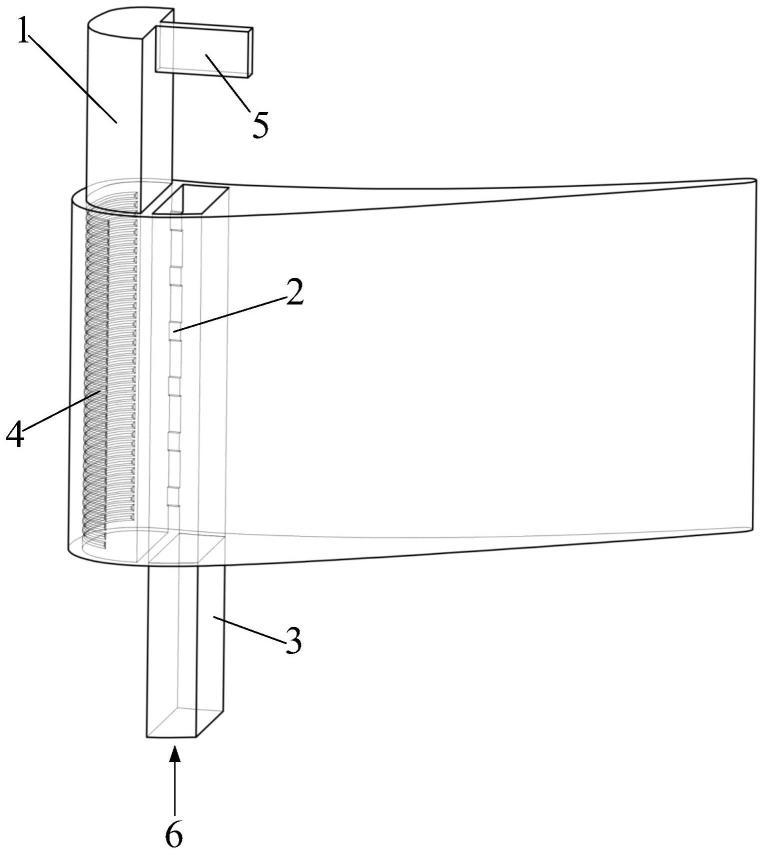

19.图2为前缘的内部冷却结构流体域的三维结构示意图。

20.图3为前缘的内部冷却结构流体域的主视图。

21.图4为前缘的内部冷却结构流体域的左视图。

22.图5为前缘的内部冷却结构流体域的a-a剖面图。

23.图6为前缘的内部冷却结构中弯曲肋片结构的主视图。

24.图7为前缘的内部冷却结构中弯曲肋片结构的b-b剖面图。

25.附图标记说明:

26.1-旋流腔室;2-旋流喷嘴;3-冷却腔室;4-弯曲肋片;5-出口;6-冷却剂。

具体实施方式

27.为了让本发明的上述优点能更明显易懂,下面结合附图对本发明做进一步详细描述:

28.如图1-2所示,分别为本发明的一种用于涡轮叶片前缘的内部冷却结构,包括冷却腔室3、若干旋流喷嘴2、旋流腔室1、若干弯曲肋片4以及出口5;冷却腔室3和旋流腔室 1通过若干喷嘴2相连接,并沿旋流腔室1的切向布置,冷却剂6从冷却腔室3的叶根侧流入,通过旋流喷嘴2后切向流入旋流腔室1中,并形成旋流;在旋流腔室1内布置等间距弯曲肋片4。

29.冷却剂6从冷却腔室3的叶根侧流入,通过旋流喷嘴2后切向流进旋流腔室1中,形成旋流,并在旋流腔室1内部的弯曲肋片4的引导下沿周向流动,使其在周向方向上可以运动更远,进而改善了温度在周向方向上分布,而弯曲肋片4的引入也增大了换热面积,同时冷却剂6在旋流腔室1内的轴向流动会受到弯曲肋片的阻碍,使其速度有所减小,在一定程度上也提高了下游喷嘴的抗偏斜能力,从而缓解了横流对下游传热的削弱作用,使得旋流在周向上可以保持较好的强化传热的效果,在完成换热后,冷却工质便从出口5流出。

30.如图2-6所示,旋流喷嘴2位于靠近叶片压力面与旋流腔室1圆弧段相切的位置,其截面形状不限于图中所示的矩形,还可以为直槽口形、圆形、椭圆形等,旋流喷嘴2的长宽比b/e=3-5,数量以及间距p可依据叶片叶高长度自由变化。

31.如图4、图6和图7所示,将等截面肋沿周向方向在角度β范围内布置并与前缘壁面贴合,β=150

°‑

100

°

,其高宽比h/a=0.5-1.5,并在旋流腔室内等间距布置。弯曲肋片4的初始截面为矩形,但为了减小弯曲肋的流动阻力,在肋的上表面处设有半径为r1=0.25a-0.5a 的圆角,在肋的下表面棱边处设有半径为r2=0.2a-0.5a的圆角,而肋的起始端和终止端则设半径为r3=0.5a-1a的圆角。

32.旋流腔室1的形状可灵活多变以适应不同的叶片前缘,实现与涡轮叶片前缘的高度匹配。弯曲肋片4在强化传热的同时仅产生较小的阻力损失,其数量及布置位置则可视具体情况而定,以实现局部流动传热的控制,在提升传热水平的同时实现更加均匀的温度分布。

33.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。