1.本申请属于航空发动机技术领域,特别涉及一种整体铸造的涡轮后机匣静力试验材料修正方法。

背景技术:

2.涡轮后机匣是航空发动机的主要承力部件,也是高温燃气通道的主要构件。除进行必要的取自产品状态的材料试件进行强度试验、低循环疲劳寿命试验、损伤容限试验外,还需要通过全尺寸涡轮后机匣的强度试验以及整机综合试验等验证,进而分析和确定整体精铸涡轮后机匣是否满足工程需求或者满足的程度。

3.涡轮后机匣静力试验单个流程通常采用一套试验件进行试验,采用材料修正的方式实现单个试验件涵盖材料最低性能影响。通常采用随铸试棒力学性能与材料标准规定最低值的比值进行材料修正,由于随铸试棒大于涡轮后机匣自身力学性能,且大于材料标准规定最低值,因而,材料修正系数偏大导致试验件过考核严重,严重情况将导致试验件在非设计载荷下破坏,从而带来后续一系列的故障原因查找、结构改进设计等不必要的工作,增加研制成本、影响研制进度。

4.为此,需要一种随铸试棒和本体取样力学性能数据分散性的方法,确定材料修正系数,既保证试验的有效性又不过考核的目的。

技术实现要素:

5.本申请的目的是提供了一种整体铸造的涡轮后机匣静力试验材料修正方法,以解决或减轻背景技术中的至少一个问题。

6.本申请的技术方案是:一种整体铸造的涡轮后机匣静力试验材料修正方法,所述方法包括:

7.s1、获取铸件厂提供的试验件随铸试棒力学性能测量结果,以及同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果;

8.s2、根据本体取样的不同部位强度试验确定的考核位置相同或者相近处的极限强度分散程度确定材料修正系数;

9.s3、当试验件随铸试棒的力学性能在本体取样材料的数据分散带以内时,步骤s2中通过本体取样获得的材料修正系数即作为最终的材料修正系数;

10.当试验件随铸试棒的力学性能在本体取样材料的数据分散带以外时,获得极限强度比例放大系数,对步骤s2中获得的材料修正系数进行放大,得到新的材料修正系数。

11.进一步的,所述试验件随铸试棒力学性能测量结果通过铸件厂提供的试验件随铸试棒的力学性能测试材质单获得,所述力学性能测试材质单试验件提供右随铸试棒的短时力学性能数据。

12.进一步的,所述短时力学性能数据包括屈服和极限强度、断面收缩率和延伸率信息。

13.进一步的,获取所述同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果的过程包括:

14.整理取样机匣随铸试棒的短时力学性能数据;

15.对已有可用同炉批或者不同炉批涡轮后机匣进行本体取样,取样部位包含强度试验设计中确定的考核部位,取样试验件采用标准试件进行试验,从而获得同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果。

16.进一步的,当所述取样试验件不能满足标准试验件结构尺寸时,采用非标试样进行试验。

17.本申请提供的整体铸造涡轮后机匣静力试验材料修正方法解决了由于整体精铸结构件随铸试棒与构件本体差异较大结构的静力试验载荷修正问题,既保证涡轮后机匣关键部位的有效考核,又避免了载荷修正过大造成的结构过考核问题。另外,不需所有炉批均进行本体取样测试,大大降低成本,具有较好的实际操作能力。

附图说明

18.为了更清楚地说明本申请提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本申请的一些实施例。

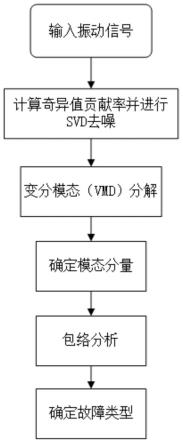

19.图1为本申请提供的整体铸造涡轮后机匣静力试验材料修正方法流程图。

具体实施方式

20.为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。

21.如图1所示,本申请提供的整体精铸涡的轮后机匣静力试验材料修正方法,包括以下步骤:

22.s1、获取铸件厂提供的试验件随铸试棒力学性能测量结果,以及同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果。

23.对于试验件随铸试棒力学性能测量结果,铸件厂通常提供试验件随铸试棒的力学性能测试材质单,根据该试验件随铸试棒的力学性能测试材质单可以获得试验件随铸试棒的短时力学性能数据,包括屈服和极限强度、断面收缩率和延伸率信息。

24.对于同炉批或不同炉批的机匣本体取样力学性能测量结果而言,可通过如下过程获得:

25.1)整理取样机匣随铸试棒的短时力学性能数据;

26.2)对已有可用同炉批或者不同炉批的涡轮后机匣进行本体取样方案设计,取样方案包括取样部位和试验件结构,其中,取样部位需包含或者靠近强度试验中确定的考核部位,取样后的试验件加工成标准试件或者接近标准试件结构尺寸,如结构尺寸不能满足标准试验件要求,可采用非标试样。

27.3)进行本体取样试验件的短时力学性能测试,获得取样试验件的力学性能数据。

28.s2、根据上述测量结果确定材料修正系数

29.本体取样位置通常包括机匣的不同部位,材料修正时根据强度试验确定的考核位置相同或者相近处的极限强度分散程度,确定材料修正系数。

30.s3、过程判定

31.当试验件随铸试棒的力学性能在取样件材料的数据分散带以内时,步骤s2中通过本体取样获得的材料修正系数即作为最终的材料修正系数,用于后续过程的涡轮后机匣静力试验载荷修正;

32.当试验件随铸试棒的力学性能在取样件材料的数据分散带以外时,获得极限强度比例放大系数,对步骤s2中获得的材料修正系数进行放大,得到新的材料修正系数,从而应用于结构静力试验载荷修正。

33.本申请提供的整体铸造涡轮后机匣静力试验材料修正方法解决了由于整体精铸结构件随铸试棒与构件本体差异较大结构的静力试验载荷修正问题,既保证涡轮后机匣关键部位的有效考核,又避免了载荷修正过大造成的结构过考核问题。另外,不需所有炉批均进行本体取样测试,大大降低成本,具有较好的实际操作能力。

34.以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种整体铸造的涡轮后机匣静力试验材料修正方法,其特征在于,所述方法包括:s1、获取铸件厂提供的试验件随铸试棒力学性能测量结果,以及同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果;s2、根据本体取样的不同部位强度试验确定的考核位置相同或者相近处的极限强度分散程度确定材料修正系数;s3、当试验件随铸试棒的力学性能在本体取样材料的数据分散带以内时,步骤s2中通过本体取样获得的材料修正系数即作为最终的材料修正系数;当试验件随铸试棒的力学性能在本体取样材料的数据分散带以外时,获得极限强度比例放大系数,对步骤s2中获得的材料修正系数进行放大,得到新的材料修正系数。2.如权利要求1所述的整体铸造的涡轮后机匣静力试验材料修正方法,其特征在于,所述试验件随铸试棒力学性能测量结果通过铸件厂提供的试验件随铸试棒的力学性能测试材质单获得,所述力学性能测试材质单试验件提供右随铸试棒的短时力学性能数据。3.如权利要求2所述的整体铸造的涡轮后机匣静力试验材料修正方法,其特征在于,所述短时力学性能数据包括屈服和极限强度、断面收缩率和延伸率信息。4.如权利要求1所述的整体铸造的涡轮后机匣静力试验材料修正方法,其特征在于,获取所述同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果的过程包括:整理取样机匣随铸试棒的短时力学性能数据;对已有可用同炉批或者不同炉批涡轮后机匣进行本体取样,取样部位包含强度试验设计中确定的考核部位,取样试验件采用标准试件进行试验,从而获得同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果。5.如权利要求4所述的整体铸造的涡轮后机匣静力试验材料修正方法,其特征在于,当所述取样试验件不能满足标准试验件结构尺寸时,采用非标试样进行试验。

技术总结

本申请提供了一种整体铸造的涡轮后机匣静力试验材料修正方法,包括:获取铸件厂提供的试验件随铸试棒力学性能测量结果,以及同炉批或者不同炉批涡轮后机匣本体取样力学性能测量结果,确定材料修正系数;当试验件随铸试棒的力学性能在本体取样材料的数据分散带以内时,上述步骤中通过本体取样获得的材料修正系数即作为最终的材料修正系数;当试验件随铸试棒的力学性能在本体取样材料的数据分散带以外时,获得极限强度比例放大系数,对上述步骤中获得的材料修正系数进行放大,得到新的材料修正系数。料修正系数。料修正系数。

技术研发人员:沈锡钢 解丽娟 储建恒 吕天波 邵丕仁 丁一明 许春阳

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:2022.07.29

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。