1.本发明涉及一种商用客机、工业电力伺服传动领域用电机,具体涉及一种电机—电磁锁一体化集成的机电作动系统用永磁同步电机,属于伺服传动领域。

背景技术:

2.机电作动系统以其高动态响应、高可靠性、高功率密度等优点广泛应用于机电伺服中,电机作为伺服动力元件,与减速装置(齿轮箱、行星滚柱丝杠等)一起构成机电作动器。通过旋转变压器或磁编码器实现机电作动器的位移(间接测量)及伺服电机的转角信号测量,在控制驱动器内运行闭环控制算法,控制机电作动器运行。

3.目前,具有自锁定功能的伺服电机以其可准确控制作动器位置,逐渐被应用于电动舵机位置控制环节中。但存在诸多缺点:

4.(1)目前电磁锁与伺服电机集成多数以外部简单连接为主,电磁锁与电机进行接口连接占据一定空间,影响机构体积,

5.(2)电磁锁间隙需要通过在电磁锁与伺服电机连接接口处增减调整垫片来保证,这不仅增加调试难度,且此种方式也会导致电磁锁有效间隙不好保证。

6.(3)由于伺服电机采用波形弹簧提供电机轴向预紧力,因此当伺服电机转子轴轴向窜动时可能导致电磁锁因实际间隙过大而失效。

技术实现要素:

7.本发明的目的在于克服上述缺陷,提供一种具有自锁定功能的伺服电机,解决了现有伺服电机占据空间大、电磁锁间隙调试难度大的技术问题,使伺服电机工作过程中,电磁锁转子和一体化电磁锁定子之间的间隙为固定值,具有运行可靠、体积小、重量轻的优点。

8.为实现上述发明目的,本发明提供如下技术方案:

9.一种具有自锁定功能的伺服电机,包括电机转子组件,电机定子组件和电磁锁;

10.电机定子组件包括电机壳体和固定连接于电机壳体内部的电机定子;电机转子组件设于电机定子组件内部,电机转子组件包括转子轴,安装于转子轴上的电机转子、前轴承和后轴承,前轴承的外圈与电机壳体配合,前轴承和后轴承分别位于电机转子的前方和后方;

11.电磁锁包括一体化电磁锁定子、电磁锁转子和转接轴;一体化电磁锁定子与后轴承外圈配合,一体化电磁锁定子前端与电机壳体后端固定连接,转接轴前端与转子轴后端传动连接,电磁锁转子定位安装于转接轴上;

12.伺服电机工作过程中,电磁锁转子和一体化电磁锁定子之间的间隙为固定值。

13.进一步的,电磁锁还包括转接轴支撑架和转接轴轴承;

14.转接轴支撑架为中空结构,转接轴轴承的内圈和外圈分别与转接轴和转接轴支撑架内壁配合;电磁锁转子位于转接轴支撑架内部,转接轴轴承位于电磁锁转子的后方;

15.转接轴支撑架的内壁设有向内凸起的转接轴轴承限位凸台,转接轴轴承限位凸台用于对转接轴轴承的前端面进行限位;

16.转接轴支撑架的前端与一体化电磁锁定子后端固定连接。

17.电磁锁定子前端设有向内圆形盲孔,用于后轴承的安装与限位。

18.进一步的,记转接轴支撑架中转接轴轴承限位凸台到一体化电磁锁定子后端面的轴向距离为h1,转接轴支撑架中转接轴轴承限位凸台到电磁锁转子后端面的轴向距离为l1,电磁锁转子的轴向宽度为l2,一体化电磁锁定子的轴向宽度为l3;

19.电磁锁转子和一体化电磁锁定子之间的间隙d=h1-l1-l2-l3;

20.伺服电机装配前,通过调整h1、l1、l2和l3的数值,使d达到预定数值。

21.进一步的,d=0.15mm。

22.进一步的,一体化电磁锁定子包括一体化成型的电机端盖和电磁锁定子。

23.进一步的,转接轴前端设有第一半圆柱凸台,转子轴后端设有第二半圆柱凸台,第一半圆柱凸台与第二半圆柱凸台配合,实现转接轴前端与转子轴后端传动连接。

24.进一步的,第一半圆柱凸台和第二半圆柱凸台的侧面均包含一个平面和一个弧面;

25.第一半圆柱凸台与第二半圆柱凸台配合时,第一半圆柱凸台的平面与第二半圆柱凸台的平面接触,第一半圆柱凸台的前端面与转子轴的后端面之间设有轴向间隙,第二半圆柱凸台的后端与转接轴的前端面之间设有轴向间隙;

26.所述轴向间隙大于转子轴发生轴向攒动的最大位移。

27.进一步的,转接轴支撑架与转接轴轴承之间为过渡配合,转接轴与转接轴轴承之间为过盈配合。

28.进一步的,还包括波形弹簧;

29.波形弹簧后端与前轴承接触,波形弹簧前端与电机壳体接触,当转子轴前端与外部机构连接时,若外部机构对转子轴存在向前的作用力时,波形弹簧受到压缩使转子轴向前窜动,此时电磁锁转子和一体化电磁锁定子之间的间隙可保持不变。此时,转子轴通过后轴承被电磁锁定子前端向内圆形盲孔限位。

30.进一步的,电机壳体、转接轴支撑架和一体化电磁锁定子的外径相等。

31.本发明与现有技术相比具有如下有益效果:

32.(1)本发明创造性的提出一种伺服电机和电磁锁一体集成的结构方案,有效的利用伺服电机结构优势节省连接空间,提高自锁定伺服电机结构紧凑性与集成性;

33.(2)本发明采用电机转子与电磁锁分体轴设计的方法,同时对整个传动轴系进行设计,即电磁锁转子与转接轴安装,并将转接轴与转子轴分体传动,有效防止了因转子产生窜动影响电磁锁的有效间隙,导致电磁锁无法正常工作的情况;本发明既防止了电机在运行时电机转子热膨胀导致前轴承或后轴承由于机械限位卡死失效,也保证转子轴窜动过程中不再影响电磁锁的间隙,有效提高了具有自锁定功能的电机运行可靠性;

34.(3)本发明采用了将电磁锁定子与电机端盖进行一体化集成,形成一体化电磁锁定子,实现电机结构紧凑性,降低自锁定伺服电机的体积与重量;

35.(4)本发明对电机与电磁锁接口结构即转子轴与转接轴之间的传动结构进行设计,实现电磁锁的间隙通过一次装配保证,不需要额外增加垫片调整,提高了伺服电机运行

可靠性与装配便捷性。

附图说明

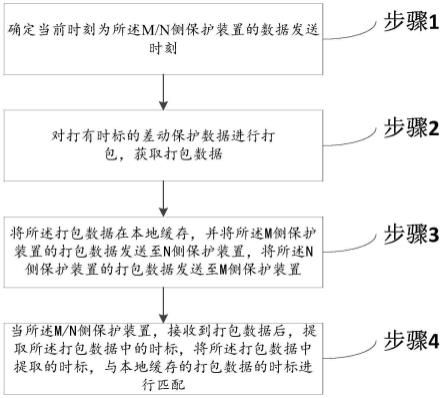

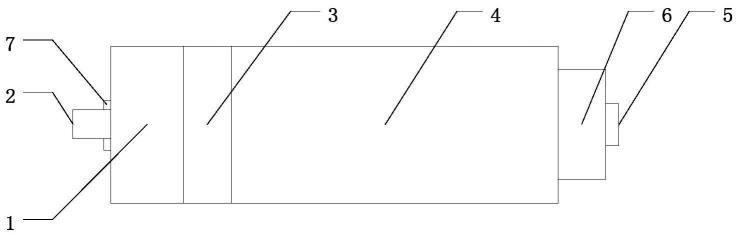

36.图1为本发明一种优选的实施方式中伺服电机整体示意图;

37.图2为本发明一种优选的实施方式中伺服电机内部安装示意图;

38.图3为本发明一种优选的实施方式中电机转子与电磁锁总装配示意图;

39.图4为本发明一种优选的实施方式中电磁锁安装示意图;

40.图5为本发明一种优选的实施方式中转接轴与转子轴连接示意图;

41.图6为图5在a-a截面上的剖视图;

42.其中,1-转接轴支撑架;2-转接轴;3-电磁锁;4-电机定子;5-转子轴;6-旋转变压器;7-转接轴轴承;8-前轴承;9-后轴承;10-电机转子;11-波形弹簧;3-1-一体化电磁锁定子;3-2-电磁锁转子。

具体实施方式

43.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

44.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

45.本发明根据伺服电机电磁锁工作特点,实现伺服电机与电磁锁进行一体化集成,不仅能节省安装空间,提高电磁锁间隙装调效率,同时还能防止电机轴向窜动影响电磁锁的有效间隙,大大缩小伺服电机体积、提高结构紧凑性并提高伺服电机运行可靠性。

46.如图1~6所示,本发明一种具有自锁定功能的伺服电机,包括电机转子组件,电机定子组件和电磁锁;

47.电机定子组件和电机转子组件是伺服电机实现机电能量转换的主要部分。电机定子组件包括电机壳体和固定连接于电机壳体内部的电机定子4,其中电机定子4包括三相绕组和铁芯;电机转子组件包括转子轴5,安装于转子轴5上的电机转子10、前轴承8和后轴承9,其中电机转子10包括由外至内的不锈钢套和永磁体。

48.后轴承9与一体化电磁锁定子3-1进行配合安装,转接轴2与转子轴5之间采用传动连接,如图6所示。转子轴5可轴向窜动,且转子轴5轴向窜动时,转接轴2不会随转子轴5窜动,可保持轴向静止,有效保证了一体化电磁锁定子3-1与电磁锁转子3-2之间的间隙严格不变,转接轴2与转接轴轴承7过盈紧配合,转接轴轴承7与转接轴支撑架1之间为过渡配合。

49.装配前,通过尺寸链计算控制电磁锁转子3-2与一体化电磁锁定子3-1之间的间隙,具体方法为:测量转接轴支撑架1所设转接轴轴承限位凸台与一体化电磁锁定子3-1间距h1,测量转接轴支撑架1中转接轴轴承限位凸台与电磁锁转子3-2的安装间距l1,电磁锁转子3-2宽度l2,一体化电磁锁定子3-1宽度l3,保证几个尺寸关系为h1-l1-l2-l3=0.15mm,在控制h1、l1、l2以及l3的尺寸,再通过装配即可控制电磁锁3的间隙为0.15mm,不需要其它调整。

50.转接轴前端设有第一半圆柱凸台,转子轴后端设有第二半圆柱凸台,第一半圆柱

凸台与第二半圆柱凸台配合,实现转接轴前端与转子轴后端传动连接。配合时,第一半圆柱凸台的平面与第二半圆柱凸台的平面接触,如图2所示转子轴5通过波形弹簧11进行轴向预紧,当由于外部载荷过大导致转子轴5向前窜动时,转子轴5会克服两个半圆柱凸台的平面之间的摩擦力,在与转接轴2之间的轴向间隙进行窜动,此时转接轴2不动,电磁锁转子3-2的位置不变,因一体化电磁锁定子3-1前端与电机壳体后端固定连接,电机壳体的位置不变,所以一体化电磁锁定子3-1的位置不变,即一体化电磁锁定子3-1与电磁锁转子3-2之间的间隙保持不变。因此电磁锁3的间隙不随转子轴5窜动而变化,提高了电磁锁3的可靠性。

51.电磁锁3布置在电机内部,省去传统电磁锁采用垫片调整间隙的方式,提高了电磁锁间隙调试效率。具体的说,电磁锁3位于转子轴5后端,一体化电磁锁定子3-1为传统电机端盖和电磁锁定子的一体化组合。旋转变压器6与转子轴过渡配合安装,并安装到定子4前端面上。

52.前轴承8后端由转子轴5所设第一台阶面进行限位,电机转子10前端由转子轴5所设第二台阶面进行限位,后轴承9前端由转子轴5所设第三台阶面进行限位,电磁锁定子3-1内表面设有前端向内圆形盲孔,并有限位面,后轴承9后端由电磁锁定子3-1盲孔限位面进行限位。前轴承8、后轴承9以及转子10均与转子轴5过盈配合,相对静止。

53.本发明伺服电机按照如下顺序进行装配:

54.(1)将电机转子10、前轴承8、后轴承9、和波形弹簧11安装于转子轴5上;

55.(2)将步骤(1)所装配的组合体装入电机定子4内;

56.(3)使一体化电磁锁定子3-1与后轴承9外圈配合,并将一体化电磁锁定子3-1与电机壳体固定连接;

57.(4)在转接轴2后端安装转接轴轴承7;

58.(5)在转接轴轴承7外部安装转接轴支撑架1,并利用转接轴支撑架1所设转接轴轴承限位凸台对转接轴轴承7进行限位;

59.(6)将电磁锁转子3-2安装于转接轴2上,并使转接轴2与转子轴5传动连接;

60.(7)将转接轴支撑架1前端与一体化电磁锁定子3-1后端固定连接。

61.本发明伺服电机实现自锁定功能的流程如下:

62.首先控制h1、l1、l2以及l3的尺寸,通过装配使电磁锁3中一体化电磁锁定子3-1和电磁锁转子3-2的间隙为0.15mm;

63.伺服电机开始工作时,电磁锁3中一体化电磁锁定子3-1和电磁锁转子3-2之间保持固定间隙;

64.伺服电机停止工作时,电磁锁3中电磁锁转子3-2与一体化电磁锁定子3-1之间产生电磁吸力,电磁锁转子3-2中弹簧片被吸附到一体化电磁锁定子3-1上,而电磁锁转子3-2与转接轴2的安装位置不发生相对位移,且转接轴2位置不变,实现对伺服电机转子轴5的锁定。

65.本发明伺服电机具有以下特点:

66.(1)电机集成化设计:将电磁锁定子与电机端盖进行一体化集成,形成一体化电磁锁定子3-1,实现电机结构紧凑性,降低自锁定伺服电机的体积与重量。

67.(2)电机电磁锁装配工艺优化设计:对电机与电磁锁接口结构进行设计,实现一体化电磁锁3的间隙通过一次装配保证,不需要额外增加垫片调整,可通过零件尺寸以及公差

进行保证,省去调整间隙环节,提高伺服电机运行可靠性与装配便捷性。

68.(3)电机转子窜动可靠性结构设计:电机转子10在波形弹簧11轴向方向窜动时,既防止了电机在运行时转子10热膨胀导致前轴承8或后轴承9卡死,也保证转子10窜动过程中不再影响一体化电磁锁3的间隙,有效提高了具有自锁定功能的电机运行可靠性。

69.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

70.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。