1.本发明涉及农药悬浮剂生产技术领域,具体是一种农药悬浮剂生产用乳化设备。

背景技术:

2.农药悬浮剂是指将固体农药原药以微粒状均匀分散于水中的制剂,农药悬浮剂具有不易燃易爆、粒径小、生物活性高、比重较大和包装体积较小的优点,农药悬浮剂的乳化指在农药悬浮剂中加入乳化剂并辅以搅拌操作,最终形成农药乳状液;在公开号为cn214233686u的中国专利中公开了一种适用于悬浮剂类农药乳化装置,通过在旋转推动架的一侧设置刮层,刮层在药液搅拌过程中将粘附在釜体的内壁上的药液刮落下来,不需工作人员后期对釜体内壁进行清理;但其在使用过程中还存在以下问题:在农药悬浮剂的乳化过程中无法对乳化进程进行综合分析,不仅难以实现对农药悬浮剂乳化程度的精准判定,还无法在保证农药悬浮剂乳化效果的同时自动且及时停止乳化,农药悬浮剂乳化设备的自动化和智能化程度低,且农药悬浮剂乳化设备内部的搅拌结构简单,主要通过搅拌安装架进行旋转以对农药悬浮剂进行搅拌,难以实现农药悬浮剂的快速有效乳化;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

3.本发明的目的在于提供一种农药悬浮剂生产用乳化设备,解决了目前在农药悬浮剂的乳化过程中无法对乳化进程进行综合分析,不仅难以实现对农药悬浮剂乳化程度的精准判定,还无法在保证农药悬浮剂乳化效果的同时自动且及时停止乳化,农药悬浮剂乳化设备的自动化和智能化程度低,且农药悬浮剂乳化设备内部的搅拌结构简单,难以实现农药悬浮剂快速有效乳化的问题。

4.为实现上述目的,本发明提供如下技术方案:一种农药悬浮剂生产用乳化设备,包括乳化箱箱体,所述乳化箱箱体的上方设有农药悬浮剂预存罐和乳化剂预存罐,且农药悬浮剂预存罐和乳化剂预存罐之间通过安装杆固定,所述农药悬浮剂预存罐的顶部固定设置农药悬浮剂输入管,所述乳化剂预存罐的顶部固定设置乳化剂输入管,所述农药悬浮剂预存罐的底部固定设置农药悬浮剂输出管,所述乳化剂预存罐的底部固定设置乳化剂输出管,且农药悬浮剂输入管和乳化剂输入管上均设有阀门和流量计,农药悬浮剂输出管和乳化剂输出管上均设有阀门和流速计,所述乳化箱箱体的顶部安装有进料分散配制组件,且农药悬浮剂输出管和乳化剂输出管均与进料分散配制组件相通;所述乳化箱箱体内开设有乳化室,且乳化箱箱体的一侧固定设置与乳化室相通的物料出料管,所述乳化箱箱体内设有辅助分散送料组件,所述乳化室内安装有促乳化分散组件,所述辅助分散送料组件位于进料分散配制组件的正下方并将进料分散配制组件中的

物料输送至乳化室内;所述乳化箱箱体的正面固定设置乳化操控面板,所述乳化操控面板包括中央处理器、数据存储模块、触摸式显示模块、进料配制检测反馈模块、乳化反应进程监测模块和警报提醒模块,且中央处理器与数据存储模块、触摸式显示模块、进料配制检测反馈模块、乳化反应进程监测模块以及警报提醒模块均通信连接;进料配制检测反馈模块对进料配制数据进行获取,基于进料配制数据进行检测分析并生成配制正常信号或配制异常信号,向中央处理器发送配制异常信号,中央处理器接收到配制异常信号后对进料配制过程进行适应性调节;乳化反应进程监测模块在农药悬浮剂的乳化过程中进行乳化进程分析,判定农药悬浮剂的乳化是否完成,在判定悬浮剂乳化完成后生成结束信号,将结束信号发送至中央处理器,中央处理器接收到结束信号后使乳化设备停止进行乳化。

5.进一步的,所述进料分散配制组件包括固定设置在乳化箱箱体一侧顶部的分散箱,所述分散箱的顶部固定设置融合输入头,且农药悬浮剂输出管和乳化剂输出管均与融合输入头相通;所述分散箱的底部一侧开设有物料输出口,所述分散箱内的物料通过物料输出口进入下方的辅助分散送料组件中;所述分散箱的内顶部转动设置分离桶,所述分离桶的底部为封闭状,且分离桶的外周面固定设置环形分离层,所述融合输入头的底端与分离桶相通,且分离桶的底部通过轴承转动设置桶体旋转轴,桶体旋转轴的顶端与分离桶的底部固定连接。

6.进一步的,所述辅助分散送料组件包括开设于乳化箱箱体内的竖向进料腔、竖向出料腔和驱动室,所述竖向进料腔与竖向出料腔之间固定设置分隔板,且物料输出口与竖向进料腔相通,分隔板的底部开设有连通竖向进料腔和竖向出料腔的底通口,竖向出料腔与乳化室之间通过顶出口相通;所述竖向出料腔内通过轴承转动设置螺旋输料轴,且螺旋输料轴向上延伸入驱动室内,所述乳化箱箱体的一侧外壁通过电机座固定设置辅助电机,所述辅助电机的输出端安装有横向驱动轴,且横向驱动轴的另一端延伸入驱动室内;所述桶体旋转轴的底端向下延伸入驱动室内,且横向驱动轴通过第一锥齿轮组与桶体旋转轴啮合传动连接,横向驱动轴通过第二锥齿轮组与螺旋输料轴啮合传动连接。

7.进一步的,所述促乳化分散组件包括固定设置在乳化箱箱体顶部的促乳化电机,所述促乳化电机的输出端安装有竖向驱动轴,所述竖向驱动轴向下延伸入乳化室内并与乳化箱箱体的内底壁转动连接,且竖向驱动轴靠近底端的外周面固定设置多组筒体固定杆,所述筒体固定杆远离竖向驱动轴的一端与竖向拌料筒固定连接。

8.进一步的,所述竖向拌料筒的顶端通过轴承转动安装有竖向旋转轴,且竖向旋转轴的外周面套设有自适应滑套,所述竖向旋转轴的外周面开设有两组竖向滑槽,所述自适应滑套的内周面对应设置两组条形插块,且条形插块插入对应竖向滑槽中;所述自适应滑套的底部固定设置多组浮力球,所述自适应滑套的外周面固定设置多组消泡杆,所述消泡杆水平设置,且消泡杆的外周面均匀设置消泡齿,所述乳化箱箱体的一侧固定设置辅助消泡组件,且乳化箱箱体上开设有与辅助消泡组件和乳化室相通的连通口。

9.进一步的,所述乳化室的顶部中间位置固定设置外齿圈,所述竖向驱动轴向下穿过外齿圈,所述竖向旋转轴的顶端固定设置齿轮,且齿轮与外齿圈啮合连接,所述竖向驱动

轴向下延伸入竖向拌料筒内,所述竖向拌料筒的外周面转动安装有多圈旋转拌料杆,所述旋转拌料杆的外周面固定设置多组拌料片,且拌料片的表面开设有舀料槽,所述旋转拌料杆的一端延伸入竖向拌料筒内,且竖向旋转轴通过第三锥齿轮组与各组旋转拌料杆啮合连接。

10.进一步的,所述辅助消泡组件包括固定安装在乳化箱箱体一侧外壁的负压箱,所述负压箱与乳化室通过连通口相通,且负压箱的底部设有开口,所述连通口内安装有挡杂网,所述负压箱的顶部转动安装有延伸入其内部的旋转排风轴,且旋转排风轴的顶端通过同步驱动带与竖向驱动轴的顶端传动连接,旋转排风轴的底端外周面固定设置排风扇叶。

11.进一步的,进料配制检测反馈模块的具体分析过程包括:获取到数据采集时刻的进料配制数据,进料配制数据包括农药悬浮剂预存罐内农药悬浮剂的实时出料速度和乳化剂预存罐内乳化剂的实时出料速度,将农药悬浮剂的出料速度和乳化剂的出料速度标记为ncs和rcs;通过数据存储模块获取到农药悬浮剂的出速阈值范围和乳化剂的出速阈值范围,将农药悬浮剂的出料速度ncs和乳化剂的出料速度rcs与对应阈值范围进行比较,若两者均处于对应阈值范围内,则生成配制正常信号,若两者中存在一项未处于对应阈值范围内,则通过公式yrb=ncs/rcs进行计算得到药乳速比yrb;通过数据存储模块获取到速比阈值范围,比较药乳速比yrb和速比阈值范围,若药乳速比yrb处于速比阈值范围内,生成配制正常信号,若药乳速比yrb未处于速比阈值范围内,生成配制异常信号并将配制异常信号发送至中央处理器;中央处理器在接收到配制异常信号后,发出控制指令以对农药悬浮剂的出料速度或乳化剂的出料速度进行自动调节。

12.进一步的,乳化反应进程监测模块的具体分析过程包括:获取到此次乳化过程的进料开始时刻、进料结束时刻和农药悬浮剂的输入量,将进料结束时刻与进料开始时刻相减得到进料时长,将进料时长和农药悬浮剂的输入量标记为jls和nsl,将农药悬浮剂的输入量nsl与进料时长jls的比值标记为进料配制系数jpx;获取到此次乳化过程中促乳化电机的开始启动时刻、竖向驱动轴的速度量值、旋转排风轴的速度量值,将当前时刻与促乳化电机的开始启动时刻相减得到乳化时长,将乳化时长、竖向驱动轴的速度量值和旋转排风轴的速度量值标记为rhs、zsl和fsl;其中,竖向驱动轴的速度量值为乳化过程中竖向驱动轴的旋转速度均值,旋转排风轴的速度量值为乳化过程中旋转排风轴的旋转速度均值;通过对农药悬浮剂的输入量nsl、乳化时长rhs、竖向驱动轴的速度量值zsl和旋转排风轴的速度量值fsl进行分析计算得到乳化影响系数ryx;将进料配制系数jpx和乳化影响系数ryx进行赋值求和得到当前时刻的乳化进度值jdz;通过数据存储模块获取到进程阈值,将乳化进度值jdz与进程阈值进行比较,若乳化进度值jdz大于等于进程阈值,判定当前时刻农药悬浮剂乳化完成并生成结束信号,将结束信号发送至中央处理器;中央处理器接收到结束信号后使乳化设备停止进行乳化,编辑“乳化完成”的文本信息并将“乳化完成”的文本信息发送至触摸式显示模块,触摸式显示模块对“乳化完成”的文本信息进行显示,且发送提醒指令至警报提醒模块,警报提醒模块接收到提醒指令后发

出提示音以提醒操作人员。

13.与现有技术相比,本发明的有益效果是:1、本发明中,通过进料分散配制组件滤除溶液中存在的大颗粒物并有助于乳化剂分散入农药悬浮剂中,起到初步分散作用;通过辅助分散送料组件不仅能够实现对混合液的输送,还能够起到二次分散作用,对接下来的乳化操作起到促进作用,且通过辅助电机的驱动使分离过程和提升输料过程同步运行并相互配合,在降低设备成本的同时还能够提高使用效果;2、本发明中,通过促乳化分散组件中的竖向驱动轴带动各组竖向拌料筒进行公转以进行混合液的搅拌,竖向拌料筒上的竖向旋转轴进行自转带动各组旋转拌料杆进行竖直方向旋转,旋转拌料杆和拌料片对内部溶液进行充分搅拌,各个搅拌结构相互配合并通过单电机驱动,保证了搅拌效果,对提升乳化效率和乳化效果起到促进作用;自适应滑套受到浮力的作用而漂浮在液面上方,竖向旋转轴带动消泡杆进行旋转,消泡齿将液面上漂浮的气泡刺破,竖向驱动轴带动辅助消泡组件中的旋转排风轴进行旋转,旋转排风轴将负压箱内的空气排出,有助于在刺破气泡时使乳化室内的空气进入负压箱内,对消除液面气泡起到辅助促进作用,有助于降低乳化后溶液中的气泡含量,提升乳化后溶液的品质;3、本发明中,通过进料配制检测反馈模块基于进料配制数据进行检测分析并生成配制正常信号或配制异常信号,中央处理器在接收到配制异常信号后对农药悬浮剂的出料速度或乳化剂的出料速度进行自动调节,使乳化剂的出料速度和农药悬浮剂的出料速度始终保持在一定范围,从而在进料过程中能够使乳化剂有效分散入农药悬浮剂中,对接下来农药悬浮剂的乳化进程起到促进作用,且不需人工进行检测调控,智能化程度高;4、本发明中,通过乳化反应进程监测模块进行分析计算获取到进料配制系数和乳化影响系数,对进料配制系数和乳化影响系数进行赋值求和得到当前时刻的乳化进度值,在乳化进度值大于等于进程阈值时生成结束信号,中央处理器接收到结束信号后使乳化设备停止进行乳化,不仅实现对农药悬浮剂乳化程度的精准判定,还能够在保证农药悬浮剂乳化效果的同时自动且及时停止乳化,农药悬浮剂乳化设备的自动化和智能化程度高。

附图说明

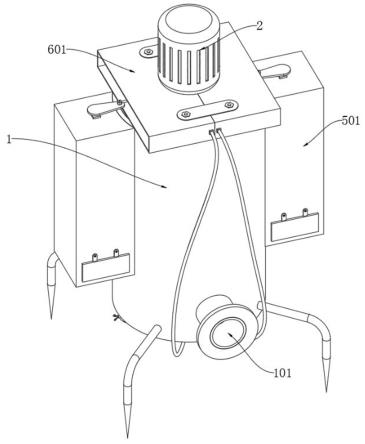

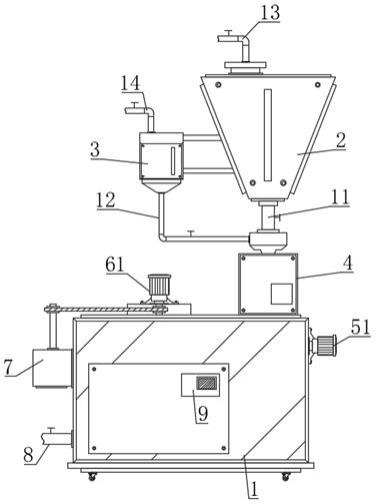

14.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明;图1为本发明的整体结构示意图;图2为本发明中乳化操控面板的系统框图;图3为本发明中进料分散配制组件的结构示意图;图4为本发明中分离桶的俯视图;图5为本发明中辅助分散送料组件的结构示意图;图6为本发明中乳化箱箱体的结构示意图;图7为本发明中促乳化分散组件的结构示意图;图8为本发明中辅助消泡组件的结构示意图;图9为本发明中自适应滑套和竖向旋转轴的结构示意图(仰视);图10为本发明中外齿圈和齿轮的仰视示意图;

图11为本发明中竖向拌料筒的正视示意图;图12为本发明中竖向拌料筒的俯视示意图。

15.附图标记:1、乳化箱箱体;2、农药悬浮剂预存罐;3、乳化剂预存罐;4、进料分散配制组件;5、辅助分散送料组件;6、促乳化分散组件;7、辅助消泡组件;8、物料出料管;9、乳化操控面板;10、乳化室;11、农药悬浮剂输出管;12、乳化剂输出管;13、农药悬浮剂输入管;14、乳化剂输入管;41、分散箱;42、融合输入头;43、分离桶;44、桶体旋转轴;45、环形分离层;46、物料输出口;51、辅助电机;52、竖向进料腔;53、竖向出料腔;54、螺旋输料轴;55、底通口;56、分隔板;57、顶出口;58、横向驱动轴;59、驱动室;510、第一锥齿轮组;511、第二锥齿轮组;61、促乳化电机;62、竖向驱动轴;63、外齿圈;64、条形插块;65、竖向拌料筒;66、筒体固定杆;67、旋转拌料杆;68、拌料片;69、舀料槽;610、齿轮;611、消泡杆;612、自适应滑套;613、消泡齿;614、竖向旋转轴;615、第三锥齿轮组;616、浮力球;617、竖向滑槽;71、负压箱;72、旋转排风轴;73、同步驱动带;74、连通口;75、排风扇叶;76、挡杂网。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例一:如图1-8所示,本发明提出的一种农药悬浮剂生产用乳化设备,包括乳化箱箱体1,乳化箱箱体1的上方设有农药悬浮剂预存罐2和乳化剂预存罐3,且农药悬浮剂预存罐2和乳化剂预存罐3之间通过安装杆固定,农药悬浮剂预存罐2的顶部固定设置农药悬浮剂输入管13,乳化剂预存罐3的顶部固定设置乳化剂输入管14,通过农药悬浮剂输入管13将农药悬浮剂输送入农药悬浮剂预存罐2内,农药悬浮剂预存罐2对下一次乳化过程所需的农药悬浮剂进行预先储存,乳化剂输入管14将乳化剂输送至乳化剂预存罐3内,乳化剂预存罐3对下一次乳化过程所需的乳化剂进行预先储存,乳化剂预存罐3和农药悬浮剂预存罐2内相关溶液的预存量为下一次乳化操作所需溶液量;农药悬浮剂预存罐2的底部固定设置农药悬浮剂输出管11,乳化剂预存罐3的底部固定设置乳化剂输出管12,在进行乳化时,乳化剂输出管12将乳化剂预存罐3内预存的乳化剂全部输送出去,农药悬浮剂输出管11将农药悬浮剂预存罐2内的农药悬浮剂全部输送出去,且农药悬浮剂输入管13和乳化剂输入管14上均设有阀门和流量计,流量计对进入罐内的溶液量进行数据采集,农药悬浮剂输出管11和乳化剂输出管12上均设有阀门和流速计,流速计对罐内溶液的输出速度进行数据采集,阀门对溶液的输入输出以及流速进行控制,乳化箱箱体1的顶部安装有进料分散配制组件4,且农药悬浮剂输出管11和乳化剂输出管12均与进料分散配制组件4相通;进料分散配制组件4包括固定设置在乳化箱箱体1一侧顶部的分散箱41,分散箱41的顶部固定设置融合输入头42,且农药悬浮剂输出管11和乳化剂输出管12均与融合输入头42相通;分散箱41的底部一侧开设有物料输出口46,乳化箱箱体1内设有辅助分散送料组件5,辅助分散送料组件5位于进料分散配制组件4的正下方,分散箱41内的物料通过物料输出

口46进入下方的辅助分散送料组件5中;分散箱41的内顶部转动设置分离桶43,分离桶43的底部为封闭状,且分离桶43的外周面固定设置环形分离层45,环形分离层45上均匀分布有分离滤孔,融合输入头42的底端与分离桶43相通,且分离桶43的底部通过轴承转动设置桶体旋转轴44,桶体旋转轴44的顶端与分离桶43的底部固定连接;乳化箱箱体1内开设有乳化室10,且乳化箱箱体1的一侧固定设置与乳化室10相通的物料出料管8,物料出料管8将乳化完成后的溶液输送出去,辅助分散送料组件5包括竖向进料腔52、竖向出料腔53和驱动室59,竖向进料腔52、竖向出料腔53和驱动室59均开设于乳化箱箱体1内,竖向进料腔52与竖向出料腔53之间固定设置分隔板56,且物料输出口46与竖向进料腔52相通,分隔板56的底部开设有连通竖向进料腔52和竖向出料腔53的底通口55,竖向出料腔53与乳化室10之间通过顶出口57相通;竖向出料腔53内通过轴承转动设置螺旋输料轴54,且螺旋输料轴54向上延伸入驱动室59内,乳化箱箱体1的一侧外壁通过电机座固定设置辅助电机51,辅助电机51的输出端安装有横向驱动轴58,且横向驱动轴58的另一端延伸入驱动室59内;桶体旋转轴44的底端向下延伸入驱动室59内,且横向驱动轴58通过第一锥齿轮组510与桶体旋转轴44啮合传动连接,横向驱动轴58通过第二锥齿轮组511与螺旋输料轴54啮合传动连接。

18.乳化室10内安装有促乳化分散组件6,促乳化分散组件6包括固定设置在乳化箱箱体1顶部的促乳化电机61,促乳化电机61的输出端安装有竖向驱动轴62,竖向驱动轴62向下延伸入乳化室10内并与乳化箱箱体1的内底壁转动连接,且竖向驱动轴62靠近底端的外周面固定设置多组筒体固定杆66,筒体固定杆66远离竖向驱动轴62的一端与竖向拌料筒65固定连接,乳化过程中,促乳化电机61使竖向驱动轴62进行旋转,竖向驱动轴62通过筒体固定杆66带动各组竖向拌料筒65进行公转,各组竖向拌料筒65对混合液进行搅拌以加快乳化进程;乳化箱箱体1的一侧固定设置辅助消泡组件7,辅助消泡组件7包括负压箱71,负压箱71固定安装在乳化箱箱体1的一侧外壁,负压箱71与乳化室10通过连通口74相通,且负压箱71的底部与外界相通,连通口74内安装有挡杂网76,挡杂网76用于防止外部杂物进入乳化室10内,负压箱71的顶部转动安装有延伸入其内部的旋转排风轴72,旋转排风轴72的底端外周面固定设置排风扇叶75;优选的,竖向驱动轴62通过同步驱动带73带动旋转排风轴72进行旋转,不需额外设置驱动设备来驱动旋转排风轴72,既降低了设备成本,有助于使辅助消泡操作和搅拌乳化操作同步运行,保证了操作效果和操作效率。

19.乳化箱箱体1的正面固定设置乳化操控面板9,乳化操控面板9包括中央处理器,中央处理器通信连接数据存储模块、触摸式显示模块、乳化反应进程监测模块和警报提醒模块;乳化反应进程监测模块在农药悬浮剂的乳化过程中进行乳化进程分析,乳化反应进程监测模块的具体分析过程包括:步骤s1、获取到此次乳化过程的进料开始时刻、进料结束时刻和农药悬浮剂的输入量,将进料结束时刻与进料开始时刻相减得到进料时长,将进料时长和农药悬浮剂的输入量标记为jls和nsl;其中,农药悬浮剂的输入量为农药悬浮剂预存罐2内的农药悬浮剂预存量,即单次乳化操作中进入乳化箱箱体1内的农药悬浮剂容积,进料开始时刻指农药悬浮剂输出管11开始输出农药悬浮剂的时刻,进料结束时刻指农药悬浮剂输出管11停止输出农药悬浮剂的

时刻;步骤s2、获取到此次乳化过程中促乳化电机61的开始启动时刻、竖向驱动轴62的速度量值zsl、旋转排风轴72的速度量值fsl,将当前时刻与促乳化电机61的开始启动时刻相减得到乳化时长rhs;其中,竖向驱动轴62的速度量值为乳化过程中竖向驱动轴62的旋转速度均值,通过在乳化过程中设置多个数据采集时刻,并对多个数据采集时刻所采集得到的旋转速度进行求和取平均值以得到竖向驱动轴62的速度量值;旋转排风轴72的速度量值为乳化过程中旋转排风轴72的旋转速度均值,旋转排风轴72的速度量值的采集获取方法如上;步骤s3、将农药悬浮剂的输入量nsl与进料时长jls的比值标记为进料配制系数jpx,即jpx=nsl/jls;通过公式对农药悬浮剂的输入量nsl、乳化时长rhs、竖向驱动轴62的速度量值zsl和旋转排风轴72的速度量值fsl进行分析计算得到乳化影响系数ryx;其中,f1、f2、f3、f4为预设权重系数,f1、f2、f3、f4的取值均大于零,f1>f2>f3>f4且f1 f2 f3 f4=6.265;需要说明的是,乳化影响系数ryx的数值大小与乳化时长rhs、竖向驱动轴62的速度量值zsl、旋转排风轴72的速度量值fsl均呈正比关系,与农药悬浮剂的输入量nsl呈反比关系;步骤s4、通过公式,进料配制系数jpx和乳化影响系数ryx进行赋值求和得到当前时刻的乳化进度值jdz;其中,g1、g2为预设比例系数,g1、g2的取值均大于零,g1<g2且g1 g2=4.816;为误差修正因子且的取值为1.152;需要说明的是,乳化进度值jdz数值大小与进料配制系数jpx呈反比关系,与乳化影响系数ryx呈正比关系;乳化进度值jdz的数值越大,表明当前时刻农药悬浮剂的乳化操作越趋向于乳化完成;步骤s5、通过数据存储模块获取到进程阈值,将乳化进度值jdz与进程阈值进行比较,若乳化进度值jdz大于等于进程阈值,判定当前时刻农药悬浮剂乳化完成并生成结束信号,将结束信号发送至中央处理器;若乳化进度值jdz小于进程阈值,表明当前乳化操作未完成,需要继续进行搅拌乳化。

20.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置,关于系数的大小,只要不影响参数与量化后数值的比例关系即可,如乳化进度值jdz与乳化影响系数ryx的数值成正比。

21.中央处理器接收到结束信号后使乳化设备停止进行乳化,编辑“乳化完成”的文本信息并将“乳化完成”的文本信息发送至触摸式显示模块,触摸式显示模块对“乳化完成”的文本信息进行显示,且发送提醒指令至警报提醒模块,警报提醒模块接收到提醒指令后发出提示音以提醒操作人员,方便操作人员及时输出乳化后溶液并准备下一次乳化操作,不需人工时刻紧盯住乳化过程,降低人力并提高操作效率。

22.实施例二:如图2所示,本实施例与实施例1的区别在于,乳化操控面板9还包括中央处理器进料配制检测反馈模块,且中央处理器与进料配制检测反馈模块通信连接,进料配制检测反馈模块基于进料配制数据进行检测分析并生成配制正常信号或配制异常信号,进料配制检测反馈模块的具体分析过程包括:步骤t1、获取到数据采集时刻的进料配制数据,进料配制数据包括农药悬浮剂预存罐2内农药悬浮剂的实时出料速度和乳化剂预存罐3内乳化剂的实时出料速度,将农药悬浮剂的出料速度和乳化剂的出料速度标记为ncs和rcs;其中,出料速度通过流速计检测得到;步骤t2、通过数据存储模块获取到农药悬浮剂的出速阈值范围和乳化剂的出速阈值范围,将农药悬浮剂的出料速度ncs和乳化剂的出料速度rcs与对应阈值范围进行比较;步骤t3、若两者均处于对应阈值范围内,则生成配制正常信号,若两者中存在一项未处于对应阈值范围内,则通过公式yrb=rcs/ncs进行计算得到药乳速比yrb;通过数据存储模块获取到速比阈值范围,比较药乳速比yrb和速比阈值范围;步骤t4、若药乳速比yrb处于速比阈值范围内,生成配制正常信号,若药乳速比yrb未处于速比阈值范围内,生成配制异常信号并将配制异常信号发送至中央处理器。

23.中央处理器在接收到配制异常信号后,发出控制指令以对农药悬浮剂的出料速度或乳化剂的出料速度进行自动调节,有助于使乳化剂的出料速度和农药悬浮剂的出料速度始终保持在一定范围,从而在进料过程中能够使乳化剂有效分散入农药悬浮剂中,对接下来农药悬浮剂的乳化进程起到促进作用,且不需人工进行检测调控,进料过程更加顺利,智能化程度高。

24.实施例三:如图6-7和图9所示,本实施例与实施例1、实施例2的区别在于,竖向拌料筒65的顶端通过轴承转动安装有竖向旋转轴614,且竖向旋转轴614的外周面套设有自适应滑套612,竖向旋转轴614的外周面开设有两组竖向滑槽617,自适应滑套612的内周面对应设置两组条形插块64,且条形插块64插入对应竖向滑槽617中,竖向滑槽617和条形插块64相配合以对自适应滑套612的上升下降过程进行导向,自适应滑套612受到浮力的作用而漂浮在液面上方,自适应滑套612的底部固定设置多组浮力球616,浮力球616能够增大自适应滑套612受到的浮力,能够自动适应液面高度,自适应滑套612的外周面固定安装有多组水平设置的消泡杆611,在农药悬浮剂的乳化过程中,竖向旋转轴614带动消泡杆611进行旋转,消泡杆611在旋转过程中将液面上漂浮的气泡击破,起到消泡作用,有助于降低乳化后溶液中的气泡含量,避免乳化过程中导致溶液中存在大量气泡而影响产品品质,且消泡杆611的外周面均匀设置消泡齿613,在消泡杆611的旋转过程中,消泡齿613随之进行运动,消泡齿613的尖端能够显著提高消泡效果,即促乳化分散组件6不仅能够提高搅拌效率和搅拌效果以加快乳化进程,还能够有效去除液面上的气泡,提高了乳化后溶液的品质。

25.实施例四:如图6-7和图10-12所示,本实施例与实施例1、实施例2、实施例3的区别在于,乳化室10的顶部中间位置固定设置外齿圈63,竖向驱动轴62向下穿过外齿圈63,竖向旋转轴614

的顶端固定设置齿轮610,且齿轮610与外齿圈63啮合连接,竖向拌料筒65的外周面转动安装有多圈旋转拌料杆67,旋转拌料杆67的外周面固定设置多组拌料片68,旋转拌料杆67的一端延伸入竖向拌料筒65内,且竖向驱动轴62向下延伸入竖向拌料筒65内并通过第三锥齿轮组615与各组旋转拌料杆67啮合连接;拌料片68的表面开设有舀料槽69,有助于舀起溶液以进一步搅拌效果;在进行农药悬浮剂的乳化时,竖向拌料筒65围绕竖向驱动轴62进行公转,在外齿圈63和齿轮610的作用下使竖向旋转轴614进行水平方向自转,竖向旋转轴614通过第三锥齿轮组615带动各组旋转拌料杆67进行竖直方向旋转,旋转拌料杆67带动拌料片68对内部溶液进行充分搅拌,显著提高乳化效率和乳化效果,且通过单电机驱动便可实现多组竖向拌料筒65的公转以及实现各组竖向旋转轴614和各组旋转拌料杆67的旋转,降低了设备成本,保证了各个搅拌结构的同步运行并相互配合,对提高乳化效率和乳化效果起到促进作用。

26.本发明的工作过程及原理如下:步骤一、农药悬浮剂输出管11和乳化剂输出管12将农药悬浮剂和乳化剂输送入进料分散配制组件4中的融合输入头42内,融合输入头42使农药悬浮剂和乳化剂进入分散箱41内的分离桶43中,环形分离层45滤除溶液中存在的大颗粒物,对提升乳化后溶液的品质起到促进作用,桶体旋转轴44使分离桶43进行旋转,通过离心加快溶液的分离并有助于乳化剂分散入农药悬浮剂中,起到初步分散作用,有助于接下来的乳化操作;步骤二、经过分离作用的混合液通过物料输出口46进入辅助分散送料组件5中的竖向进料腔52内,竖向进料腔52内的混合液通过底通口55进入竖向出料腔53内,螺旋输料轴54进行旋转并对竖向出料腔53内的混合液进行提升输送,提升后的混合液通过顶出口57进入乳化室10内,不仅实现对混合液的输送,还通过延长输送路径以使乳化剂分散入农药悬浮剂中,起到二次分散作用,对接下来的乳化操作起到促进作用,且辅助电机51通过横向驱动轴58同时驱动螺旋输料轴54和桶体旋转轴44,使分离过程和提升输料过程同步运行并相互配合,在降低设备成本的同时还能够提高使用效果;步骤三、在混合液全部进入乳化室10内后,促乳化分散组件6中的促乳化电机61使竖向驱动轴62进行旋转,竖向驱动轴62通过筒体固定杆66带动各组竖向拌料筒65进行公转,各组竖向拌料筒65对混合液进行搅拌以加快乳化进程,竖向拌料筒65上的竖向旋转轴614进行自转带动各组旋转拌料杆67进行竖直方向旋转,旋转拌料杆67和拌料片68对内部溶液进行充分搅拌,且自适应滑套612受到浮力的作用而漂浮在液面上方,竖向旋转轴614带动消泡杆611进行旋转,消泡杆611上的消泡齿613在旋转过程中将液面上漂浮的气泡击破,起到消泡作用,有助于降低乳化后溶液中的气泡含量,提升乳化后溶液的品质;步骤四、乳化过程中,竖向驱动轴62通过同步驱动带73带动辅助消泡组件7中的旋转排风轴72进行旋转,旋转排风轴72带动排风扇叶75进行旋转以将负压箱71内的空气排出,由于负压箱71内的负压作用而有助于使在刺破气泡时使乳化室10内的空气进入负压箱71内,对消除液面气泡起到辅助促进作用;步骤五、乳化反应进程监测模块进行乳化进程分析,通过分析计算获取到进料配制系数jpx和乳化影响系数ryx,对进料配制系数jpx和乳化影响系数ryx进行赋值求和得到当前时刻的乳化进度值jdz,比较乳化进度值jdz与进程阈值,若乳化进度值jdz大于等于进

程阈值,判定当前时刻农药悬浮剂乳化完成,生成结束信号并将结束信号发送至中央处理器;步骤六、中央处理器接收到结束信号后使乳化设备停止进行乳化,且编辑“乳化完成”的文本信息并通过触摸式显示模块对“乳化完成”的文本信息进行显示,以及发送提醒指令至警报提醒模块以使警报提醒模块发出提示音以提醒操作人员,操作人员及时输出乳化后溶液并准备下一次乳化操作。

27.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。