1.本发明涉及工业废渣治理技术领域,具体涉及一种含硫酸铝废渣的无机胶凝材料及其制备方法。

背景技术:

2.硫酸铝废渣是生产硫酸铝盐时产生的一种固体废弃物,约占硫酸铝产量的20%-30%,目前硫酸铝废渣的处置方式主要以堆积处置为主,这种处置方式不仅占用土地,其浸出液还对地下水造成了污染;硫酸铝废渣的堆积限制了企业产能的扩大,已成为企业和社会的负担,因此硫酸铝废渣是急待处理的一类污染物,经济有效、规模化利用硫酸铝废渣也是一个需要解决的难题。

3.由于硫酸铝废渣中富含二氧化硅并含有一定量的铝,工业上常将其用于制备水玻璃、白炭黑及聚硅酸系列絮凝剂等化工原料与产品,但在这些工业制品的制备过程中通常会产生新的固体废物,废渣的利用率和利用量较低,且成本和能耗高。一些学者尝试将硫酸铝废渣作为掺合料直接添加进水泥中,以此来改善水泥水化作用及机械性能;如加入适量硫酸铝废渣的情况下(<10%),可提高水泥28d抗压强度2mpa以上;当硫酸铝废渣以3%-10%的百分比等量替代部分矿渣做混合材时,可缩短水泥凝结时间,但标准稠度需水量明显增加。还有研究表明,煅烧后的硫酸铝废渣的碱激发活性得到提高,但利用能耗与成本较高,且煅烧过程产生二氧化硫,造成空气污染,难以实现规模化利用。目前硫酸铝废渣在基材中的掺量未突破10%,提高其掺量将有利于该废渣的资源化利用。与此同时,煤矸石、赤泥矿等富含硅铝的尾矿也对环境造成很大负担,这类尾矿经一定技术处理后可产生火山灰活性,在激发剂作用下凝结硬化,也可用做掺入硫酸铝废渣的基材。

4.因此,开发一种可大量掺入硫酸铝废渣并具有一定工程应用价值的无机胶凝材料对环境保护与节能减排有重要的意义。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足而提供一种含硫酸铝废渣的无机胶凝材料及其制备方法,所述含硫酸铝废渣的无机胶凝材料具有较好的抗压强度和抗折强度,且可实现硫酸铝废渣的资源化利用。

6.为实现上述目的,本发明采取的技术方案为:一种含硫酸铝废渣的无机胶凝材料,包含硫酸铝废渣、活性硅铝酸盐和激发剂;所述硫酸铝废渣与活性硅铝酸盐的质量比为1-7:3-9;所述活性硅铝酸盐包含偏高岭土、煅烧活化后的煤矸石、煅烧活化后的赤泥中的至少一种。

7.本发明所述无机胶凝材料中添加了硫酸铝废渣,为目前硫酸铝废渣的处置提供了环保途径;将低能耗生产的偏高岭土、易造成环境污染的煤矸石、赤泥活化后作为反应粉体,并与硫酸铝废渣混合,充分利用了工业废渣,减少了对环境造成的污染。

8.发明人进一步发现,通过采用上述特定质量比的硫酸铝废渣和活性硅铝酸盐,能

够有效地控制所述含硫酸铝废渣的无机胶凝材料的抗压强度和抗拉强度,并且可使硫酸铝废渣的利用率最大;若硫酸铝废渣与活性硅铝酸盐的质量比过大(硫酸铝废渣:活性硅铝酸盐>7:3),则会导致所述无机胶凝材料发生泛碱现象,且强度<10mpa,若硫酸铝废渣与活性硅铝酸盐的质量比过小(硫酸铝废渣:活性硅铝酸盐<1:9),硫酸铝废渣的利用率较小,不能达到合理利用硫酸铝废渣的效果。

9.优选地,所述激发剂为水玻璃。

10.需要说明的是,本发明所用水玻璃为普通市售钠水玻璃或钾水玻璃,普通市售水玻璃的模数为1.0-3.3m,本发明根据需要调制所需模数。

11.更优选地,所述水玻璃的模数为1.0-2.0m,发明人通过实验发现,当水玻璃的模数>2.0m时,胶体组分的比例较大,水玻璃黏度增大,导致其溶解度减小,硬化时间延长,不利于无机胶凝材料的制备;当水玻璃的模数<1.0m时,则会导致所述无机胶凝材料强度显著降低。

12.更优选地,所述水玻璃的浓度为30-70%,发明人通过实验发现,当水玻璃的浓度在此范围内,可有效控制所述无机胶凝材料的泛碱现象。

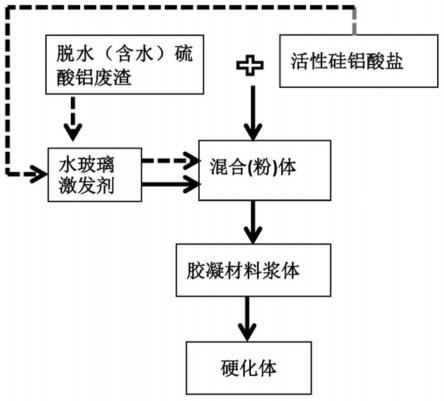

13.本发明的另一目的在于提供所述含硫酸铝废渣的无机胶凝材料的制备方法,包含以下步骤:

14.s1、将硫酸铝废渣压滤、破碎、干燥,并进行粉碎,即得硫酸铝废渣干燥粉体;

15.s2、将偏高岭土、煅烧活化后的煤矸石、煅烧活化后的赤泥中的至少一种进行煅烧,待冷却后再将活化后的料体进行破碎、研磨、过筛,即得活性硅铝酸盐粉体;

16.s3、将所述步骤s1中的硫酸铝废渣干燥粉体与所述步骤s2中的活性硅铝酸盐粉体混合;

17.s4、将激发剂掺入步骤s3混合粉体中,在室温下搅拌并混合均匀,待浆体硬化后,即得所述含硫酸铝废渣的无机胶凝材料。

18.需要说明的是,本发明所述步骤s3也可将步骤s1所得的硫酸铝废渣掺入激发剂中,则相应的步骤s4为:将步骤s2所得活性硅铝酸盐粉体与步骤s3混合。

19.优选地,所述步骤s1中,硫酸铝废渣的干燥方法为烘干法或置于阳光下晒干。

20.优选地,所述步骤s1中,硫酸铝废渣的粉碎方式为球磨法、机械破碎或手动研磨。

21.需要说明的是,本发明将硫酸铝废渣粉碎的目的为了便于与活性硅铝酸盐混合,因此对硫酸铝废渣研磨的粒径无要求,且本发明所述硫酸铝废渣也可不经过干燥处理,不经干燥处理的硫酸铝废渣中存在质量百分比约50%的水分。

22.优选地,所述步骤s2中,煅烧温度为600-800℃,本发明所述活性硅铝酸盐在此低温下煅烧获得,生成能耗低,且对环境无污染。

23.优选地,所述步骤s2中,煅烧时间为2-4h。

24.本发明还提供了所述含硫酸铝废渣的无机胶凝材料在建筑材料制备方面的应用。

25.本发明的有益效果在于:本发明提供了一种含硫酸铝废渣的无机胶凝材料,以硫酸铝废渣和活性硅铝酸盐作为原料,为工业废渣的处置提供了环保途径,且不会对环境造成污染;通过采用特定质量比的硫酸铝废渣和活性硅铝酸盐,可制备具有一定抗压强度和抗拉强度的硬化体,有效利用了硫酸铝废渣;通过添加特定模数和浓度的激发剂,有效控制了所述胶凝材料的泛碱现象;本发明从节能减排的角度出发,可实现材料的制备原料全为

固体废物,极大减少了环境污染;本发明制备出的无机胶凝材料可以替代传统硅酸盐水泥,在工业废渣资源化和建筑材料制备方面具有良好的应用前景。

附图说明

26.图1为本发明含硫酸铝废渣的无机胶凝材料的制备流程图。

27.图2为实施例1中含硫酸铝废渣的无机胶凝材料的sem图。

28.图3为对比例7中无机胶凝材料的sem图。

具体实施方式

29.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

30.实施例1

31.本发明所述含硫酸铝废渣的无机胶凝材料的一种实施例,本实施例所述含硫酸铝废渣的无机胶凝材料的制备方法为:

32.s1、将硫酸铝废渣进行压滤、破碎后摊铺在室外曝晒至干燥,将干燥后的硫酸铝废渣进行球磨,获得硫酸铝废渣干燥粉体;

33.s2、将800目的高岭土在700℃下煅烧2h,待所述活性偏高岭土冷却后进行破碎、研磨、过筛,即得活性硅铝酸盐粉体;

34.s3、将所述步骤s1中的硫酸铝废渣干燥粉体与所述步骤s2中的活性硅铝酸盐粉体以1:4的质量比混合;

35.s4、将模数为1.2m,浓度为35%的水玻璃掺入步骤s3所述的混合粉体中,在室温下搅拌混合均匀,待浆体硬化后,即得所述含硫酸铝废渣的无机胶凝材料,图2为本实施例所述含硫酸铝废渣的无机胶凝材料的sem图。

36.实施例2

37.本实施例与实施例1的区别仅在于:步骤s1中,破碎后的硫酸铝废渣未进行干燥、研磨处理;步骤s4中,将步骤s1所得的硫酸铝废渣干燥粉体掺入模数为1.2m,浓度为30%的水玻璃中并搅拌混合均匀;步骤s5中,将步骤s2所述活性硅铝酸盐粉体掺入s4所述混合浆料中并搅拌混合均匀,即得所述含硫酸铝废渣的无机胶凝材料。

38.实施例3

39.本实施例与实施例1的区别仅在于:步骤s1中,将硫酸铝废渣进行压滤、破碎后在烘干机中烘干;步骤s2中,将煤矸石粉在700℃下煅烧2h,待所述煤矸石粉冷却后进行破碎、研磨、过筛,即得活性硅铝酸盐粉体;步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比为1:3。

40.实施例4

41.本实施例与实施例1的区别仅在于:步骤s2中,将赤泥尾矿在700℃下煅烧2h,待所述煤矸石粉冷却后进行破碎、研磨、过筛,即得活性硅铝酸盐粉体。

42.实施例5

43.本实施例与实施例1的区别仅在于:步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比为1:9。

44.实施例6

45.本实施例与实施例1的区别仅在于:步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比为7:3。

46.实施例7

47.本实施例与实施例1的区别仅在于:步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比为7:9。

48.实施例8

49.本实施例与实施例1的区别仅在于:水玻璃的模数为1.0m。

50.实施例9

51.本实施例与实施例1的区别仅在于:水玻璃的模数为2.0m。

52.实施例10

53.本实施例与实施例1的区别仅在于:水玻璃的浓度为70%。

54.对比例1

55.本对比例与实施例1的区别仅在于:步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比>7:3。

56.对比例2

57.本对比例与实施例1的区别仅在于:步骤s3中,硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比<1:9。

58.对比例3

59.本对比例与实施例1的区别仅在于:水玻璃的浓度>70%。

60.对比例4

61.本对比例与实施例1的区别仅在于:水玻璃的浓度<30%。

62.对比例5

63.本对比例与实施例1的区别仅在于:水玻璃的模数<1.0m。

64.对比例6

65.本对比例与实施例1的区别仅在于:水玻璃的模数>2.0m。

66.对比例7

67.本对比例与实施例1的区别仅在于:未在无机胶凝材料中加入硫酸铝废渣,图3为本对比例所述无机胶凝材料的sem图。

68.效果例

69.将上述实施例1-10、对比例1-6所述含硫酸铝废渣的无机胶凝材料浇至40mm

×

40mm

×

160mm的试模中,拆模后在室外养护7、14、28天,测试硬化后硬化体的抗压强度和抗折强度,结果如下表1所示;

70.需要说明,表1中

“‑”

为硬化体凝结时间过长,因此在相对应的短时间内无法测量其抗压强度或抗折强度。

71.表1

72.[0073][0074]

表1中结果显示,对比例1和对比例2中的硬化体由于硫酸铝废渣干燥粉体与活性硅铝酸盐粉体的质量比偏离本发明提供的范围,对比例1中硬化体28天的抗压强度和抗折

强度仅为7.2mpa和0.7mpa,对比例2虽然抗压强度和抗折强度的效果优于实施例,但硫酸铝废渣的质量比极低,并没有起到充分利用硫酸铝废渣的目的;对比例3中,水玻璃的浓度较高,尽管可以制备出具有强度的硬化体,但浆体粘度过大,凝结时间过长,会导致浆体在实际工作中的工作性受限;对比例4中,水玻璃的浓度较低,水玻璃含水量大,硬化体会出现泛碱现象,对比例6由于水玻璃的模数过高,则导致浆体的凝结时间过长。

[0075]

表1中结果显示,实施例中硬化体在室外养护28天后抗压强度和抗折强度均较高,可用于建筑材料的制备。

[0076]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。