1.本实用新型涉及口罩生产技术领域,特别是涉及一种平面唇语口罩机。

背景技术:

2.随着人们健康卫生意识不断提高,人们在医院等一些公共场所都会自觉佩戴口罩。目前市面上的口罩在佩戴的时候完全把人的口鼻遮挡住,对于一些需要通过唇语交流的聋哑人带来了巨大的沟通障碍。由此市面上逐渐出现一些唇部位置开口并贴附透明膜的唇语口罩,随着唇语口罩的供求量越来越大,行业内亟需一种能生产出解决上述问题的唇语口罩生产设备。

技术实现要素:

3.基于此,有必要针对目前传统技术的问题,提供一种平面唇语口罩机,该平面唇语口罩机的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本。

4.一种平面唇语口罩机,包括:

5.上料装置,所述上料装置用于运输口罩生产用布料;

6.口罩本体成型装置,所述口罩本体成型装置安装于所述上料装置一端,所述口罩本体成型装置用于对布料进行加工;

7.输送装置,所述输送装置安装于所述口罩本体成型装置一端;

8.耳带焊接装置,所述耳带焊接装置安装于所述输送装置一端;以及

9.下料装置,所述下料装置安装于所述耳带焊接装置一端用于对加工好的口罩进行下料;

10.所述口罩本体成型装置包括鼻梁送料模组、孔切模组以及膜孔焊接模组;所述鼻梁送料模组包括送料导向辊、切割件以及布料折边组件,所述切割件设置于所述送料导向辊的输出端,所述布料折边组件设置于所述孔切模组的输入端。

11.在其中一个实施例中,所述上料装置包括料架、卷轴模组、纠偏模组以及鼻梁卷轴;所述卷轴模组安装于所述料架,所述纠偏模组安装于所述料架并与所述卷轴模组对应设置,所述鼻梁卷轴安装于所述料架。

12.在其中一个实施例中,所述卷轴模组包括第一卷轴件、第二卷轴件、第三卷轴件以及导向轴;所述第一卷轴件安装于所述料架,所述第二卷轴件安装于所述料架,所述第三卷轴件安装于所述料架,所述导向轴为至少两组,所述导向轴安装于所述料架;所述纠偏模组包括至少三组的纠偏器以及与所述纠偏器对应设置的拉力传感器,所述纠偏器和所述拉力传感器均安装于所述料架。

13.在其中一个实施例中,所述孔切模组包括封边辊、第一超声波组件、孔切辊、微调组件、第一拉料辊以及废料收集件;所述第一超声波组件与所述封边辊对应设置,所述微调组件设置于所述封边辊与所述孔切辊之间,所述废料收集件设置于所述第一拉料辊的输出端;所述膜孔焊接模组包括挂放组件、纠偏组件、膜切辊、第二拉料辊、孔膜焊接辊、第三拉

料辊以及第二超声波组件;所述纠偏组件分别与所述挂放组件和所述膜切辊对应设置,所述第二拉料辊设置于所述膜切辊与所述孔膜焊接辊之间,所述第三拉料辊设置于所述孔膜焊接辊的输出端,所述第二超声波组件与所述孔膜焊接辊对应设置。

14.在其中一个实施例中,所述口罩本体成型装置包括降温模组、布料折叠模组、封端焊接模组以及切断模组;所述降温模组包括第一风扇组件、第二风扇组件、以及第三风扇组件,所述第一风扇组件与所述第一超声波组件对应设置,所述第二风扇组件与所述孔膜焊接辊对应设置;所述布料折叠模组包括折布轮组以及折叠成型组件;所述封端焊接模组包括第四拉料辊、封端焊接辊以及第三超声波组件,所述第三超声波组件与所述封端焊接辊对应设置;所述切断模组包括第五拉料辊、切断辊以及第六拉料辊;所述切断辊设置于所述第五拉料辊与所述第六拉料辊之间。

15.在其中一个实施例中,所述输送装置包括口罩压轮、传送带以及用于驱动所述传送带传动的驱动件,所述口罩压轮与所述口罩本体成型装置的输出端对应设置,所述传送带的输出端与所述耳带焊接装置对应设置。

16.在其中一个实施例中,所述耳带焊接装置包括料盘传送模组、放耳绳模组、以及剪耳绳模组;所述料盘传送模组包括料盘组件以及用于驱动所述料盘组件转动的动力源;所述放耳绳模组包括耳绳导向组件、耳绳调节组件、拉耳绳组件、压料组件以及移料组件;所述耳绳导向组件与所述耳绳调节组件对应设置,所述拉耳绳组件与所述压料组件对应设置,所述移料组件用于驱动所述拉耳绳组件朝向或者远离所述压料组件;所述移料组件包括移料带以及用于驱动所述移料带转动的移料电机,所述拉耳绳组件与所述移料带连接;所述剪耳绳模组包括剪料刀组以及用于驱动所述剪料刀组剪切动作的剪料电机。

17.在其中一个实施例中,所述耳带焊接装置包括至少两组的夹耳绳模组和耳带焊接模组;所述夹耳绳模组包括第一夹爪件、第二夹爪件、凸轮件、夹取电机、旋转电机以及动力弹簧;所述第一夹爪件和第二夹爪件对应设置,所述夹取电机用于驱动所述凸轮件转动从而带动所述第一夹爪件和第二夹爪件夹取耳带,所述旋转电机与所述夹取电机驱动连接;所述耳带焊接模组包括升降支架、凸轮组、耳带焊头、用于驱动所述升降支架靠近或者远离所述输送装置的升降电机、用于驱动所述耳带焊头的靠近或者远离所述输送装置的焊接电机、及与所述耳带焊头对应设置的第四超声波组件;所述凸轮组连接所述升降电机与升降支架。

18.在其中一个实施例中,所述平面唇语口罩机还包括热压装置和口罩堆叠装置;所述热压装置包括支撑架、安装于所述支撑架上的热压电机、与所述热压电机驱动连接的至少为两组的热压座、及与所述热压座对应设置的承接台,所述热压座内设置有发热棒;所述口罩堆叠装置设置于所述下料装置的输入端,所述口罩堆叠装置包括推料盘、传动组件、及通过所述传动组件与所述推料盘驱动连接的堆叠电机。

19.在其中一个实施例中,所述下料装置包括下料输送带及用于驱动所述下料输送带转动的下料电机。

20.本实用新型的有益效果如下:

21.本实用新型设置的平面唇语口罩机的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本,上料装置用于运输口罩生成的布料,运输效果好,口罩本体成型装置安装在上料装置的输入端,用于对上料装置运输的布料进行加工,加工为口罩本体,然后

通过输送装置将口罩本体运输至耳带焊接装置处,耳带焊接装置将耳带焊接至口罩本体,然后通过下料装置进行下料,能够适应口罩的快速生产。

附图说明

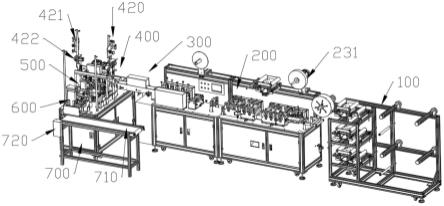

22.图1为本实用新型的平面唇语口罩机的立体结构示意图;

23.图2为图1的上料装置的立体结构示意图;

24.图3为图1的口罩本体成型装置的立体结构示意图;

25.图4为图3的鼻梁送料模组的立体结构示意图;

26.图5为图3的孔切模组的立体结构示意图;

27.图6为图3的膜孔焊接模组的立体结构示意图;

28.图7为图1的口罩本体成型装置的局部立体结构示意图;

29.图8为图1的料盘传送模组的立体结构示意图;

30.图9为图1的夹耳绳组件的立体结构示意图;

31.图10为图1的剪耳绳模组的立体结构示意图;

32.图11为图1的耳带焊接组件的立体结构示意图;

33.图12为图1的热压装置和口罩堆叠装置的组合示意图。

34.附图标记说明:

35.上料装置100、料架110、卷轴模组120、第一卷轴件121、第二卷轴件122、第三卷轴件123、导向轴124、纠偏模组130、纠偏器131、拉力传感器132、鼻梁卷轴140;

36.口罩本体成型装置200、鼻梁送料模组210、送料导向辊211、切割件212、布料折边组件213、孔切模组220、封边辊221、第一超声波组件222、孔切辊223、微调组件224、第一拉料辊225、废料收集件226、膜孔焊接模组230、挂放组件231、纠偏组件232、膜切辊233、第二拉料辊234、孔膜焊接辊235、第三拉料辊236、第二超声波组件237、降温模组240、第一风扇组件241、第二风扇组件242、第三风扇组件243、布料折叠模组250、折布轮组251、折叠成型组件252、封端焊接模组260、第四拉料辊261、封端焊接辊262、第三超声波组件263、切断模组270、第五拉料辊271、切断辊272、第六拉料辊273;

37.输送装置300;

38.耳带焊接装置400、料盘传送模组410、料盘组件411、动力源412、放耳绳模组420、耳绳导向组件421、耳绳调节组件422、拉耳绳组件423、压料组件424、移料组件425、剪耳绳模组430、剪料刀组431、剪料电机432、夹耳绳组件440、第一夹爪件441、第二夹爪件442、凸轮件443、夹取电机444、旋转电机445、动力弹簧446、耳带焊接模组450、升降支架451、凸轮组452、耳带焊头453、升降电机454、焊接电机456;

39.热压装置500、支撑架510、热压电机520、热压座521、承接台522

40.口罩堆叠装置600、推料盘610、传动组件620、堆叠电机630;

41.下料装置700、下料输送带710、下料电机720。

具体实施方式

42.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施

例的目的是使对本实用新型的公开内容的理解更加透彻全面。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

44.请参考图1至图12,为本实用新型一实施方式的一种平面唇语口罩机,该平面唇语口罩机的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本。

45.在本实施例中,该平面唇语口罩机包括上料装置100,上料装置100用于运输口罩生产用布料;口罩本体成型装置200,口罩本体成型装置200安装于上料装置100一端,口罩本体成型装置200用于对布料进行加工;输送装置300,输送装置300安装于口罩本体成型装置200一端;耳带焊接装置400;耳带焊接装置400安装于输送装置300一端,以及下料装置700,下料装置700安装于耳带焊接装置400一端用于对加工好的口罩进行下料;本实施例中,上料装置100用于运输口罩生成的布料,运输效果好,口罩本体成型装置200安装在上料装置100的输入端,用于对上料装置100运输的布料进行加工,加工成口罩本体,然后通过输送装置300将口罩本体运输至耳带焊接装置400处,耳带焊接装置400将耳带焊接至口罩本体,然后通过下料装置700进行下料,能够适应口罩的快速生产。

46.如图1和图2所示,上料装置100包括料架110、卷轴模组120、纠偏模组130以及鼻梁卷轴140;卷轴模组120安装于料架110,纠偏模组130安装于料架110并与卷轴模组120对应设置,鼻梁卷轴140安装于料架110;卷轴模组120包括第一卷轴件121、第二卷轴件122、第三卷轴件123以及导向轴124;第一卷轴件121安装于料架110,第二卷轴件122安装于料架110,第三卷轴件123安装于料架110,导向轴124为至少两组,导向轴124安装于料架110;纠偏模组130包括至少三组的纠偏器131以及与纠偏器131对应设置的拉力传感器132,纠偏器131和拉力传感器132均安装于料架110;本实施例中,料架110用于整体结构的连接安装使用,第一卷轴件121用于输送内层无纺布料,第二卷轴件122用于输送熔喷布料,第三卷轴件123用于输送外层无纺布料,设置导向轴124起到一定的导向作用,纠偏器131能够实现高精度、高速度、高效率的布料卷材自动化加工,实际生产过程中对布料卷材横向位置的控制要求越来越高。配备高性能的纠偏器131是提高卷材生产产能、成品率的关键。可以有效预防布料在行进中、放卷、收卷均会产生横向位移(跑偏)。

47.如图3至图7所示,口罩本体成型装置200包括鼻梁送料模组210、孔切模组220以及膜孔焊接模组230;鼻梁送料模组210包括送料导向辊211、切割件212以及布料折边组件213,切割件212设置于送料导向辊211的输出端,布料折边组件213设置于孔切模组220的输入端用于对布料进行折边处理;孔切模组220包括封边辊221、第一超声波组件222、孔切辊223、微调组件224、第一拉料辊225以及废料收集件226;第一超声波组件222与封边辊221对应设置,微调组件224设置于封边辊221与孔切辊223之间,废料收集件226设置于第一拉料辊225的输出端;膜孔焊接模组230包括挂放组件231、纠偏组件232、膜切辊233、第二拉料辊234、孔膜焊接辊235、第三拉料辊236以及第二超声波组件237;纠偏组件232分别与挂放组件231和膜切辊233对应设置,第二拉料辊234设置于膜切辊233与孔膜焊接辊235之间,第三拉料辊236设置于孔膜焊接辊235的输出端,第二超声波组件237与孔膜焊接辊235对应设置;本实施例中,鼻梁送料模组210用于将鼻梁条输送至孔切模组220处,封边辊221用于对口罩本体进行封边,封边效果好,孔切辊223用于将口罩本体切出一个中心孔,废料收集件

226用于对切出中心孔的废料进行收集,便于收纳集中处理,膜切辊233用于对透明膜进行切割,本实例中透明膜为pet膜,孔膜焊接辊235用于将切割的透明膜焊接至中心孔处。

48.进一步的,口罩本体成型装置200包括降温模组240、布料折叠模组250、封端焊接模组260以及切断模组270;降温模组240包括第一风扇组件241、第二风扇组件242、以及第三风扇组件243,第一风扇组件241与第一超声波组件222对应设置,第二风扇组件242与孔膜焊接辊235对应设置;布料折叠模组250包括折布轮组251以及折叠成型组件252;封端焊接模组260包括第四拉料辊261、封端焊接辊262以及第三超声波组件263,第三超声波组件263与封端焊接辊262对应设置;切断模组270包括第五拉料辊271、切断辊272以及第六拉料辊273;切断辊272设置于第五拉料辊271与第六拉料辊273之间;本实施例中,降温模组240用于对焊接结构进行降温处理,预防温度较高造成对口罩的烫伤,折布轮组251与折叠成型组件252相互配合用于使得口罩本体的褶皱部实现定型,折布轮组251预先形成褶皱轮廓,然后折叠成型部实现对口罩本体的褶皱部进行定型。

49.如图1所示,输送装置300包括口罩压轮、传送带以及用于驱动传送带传动的驱动件,口罩压轮与口罩本体成型装置200的输出端对应设置,传送带的输出端与耳带焊接装置400对应设置;本实施例中,输送装置300用于将一定成型的口罩本体运输至耳带焊接装置400处,耳带焊接装置400将耳带焊接在口罩本体上。

50.如图8至图12所示,耳带焊接装置400包括料盘传送模组410、放耳绳模组420、以及剪耳绳模组430;料盘传送模组410包括料盘组件411以及用于驱动料盘组件411转动的动力源412;放耳绳模组420包括耳绳导向组件421、耳绳调节组件422、拉耳绳组件423、压料组件424以及移料组件425;耳绳导向组件421与耳绳调节组件422对应设置,拉耳绳组件423与压料组件424对应设置,移料组件425用于驱动拉耳绳组件423朝向或者远离压料组件424;移料组件425包括移料带以及用于驱动移料带转动的移料电机,拉耳绳组件423与移料带连接;剪耳绳模组430包括剪料刀组431以及用于驱动剪料刀组431剪切动作的剪料电机432;本实施例中,料盘传送模组410用于输送口罩本体,耳绳调节组件422可以控制耳绳的长短,耳绳导向组件421与耳绳调节组件422相互配合将耳带运输至压料组件424处,移料组件425与拉耳绳组件423配合拉动耳绳至夹耳绳模组440处,然后剪耳绳模组430将耳绳剪断。

51.耳带焊接装置400包括至少两组的夹耳绳模组440和耳带焊接模组450;夹耳绳模组440包括第一夹爪件441、第二夹爪件442、凸轮件443、夹取电机444、旋转电机445以及动力弹簧446;第一夹爪件441和第二夹爪件442对应设置,夹取电机444用于驱动凸轮件443转动从而带动第一夹爪件441和第二夹爪件442夹取耳带,旋转电机445与夹取电机444驱动连接;耳带焊接模组450包括升降支架451、凸轮组452、耳带焊头453、用于驱动升降支架451靠近或者远离输送装置300的升降电机454、用于驱动耳带焊头453的靠近或者远离输送装置300的焊接电机455、及与耳带焊头453对应设置的第四超声波组件;凸轮组452连接升降电机454与升降支架451;本实施例中,夹取电机444通过驱动凸轮件443转动,从而带动第一夹爪件441和第二夹爪件442夹取耳绳,旋转电机445驱动被第一夹爪件441和第二夹爪件442夹取的耳绳至耳带焊接模组450处,升降电机454驱动升降支架451向下运动,耳带焊接模组450的压紧件压紧口罩本体,焊接电机455驱动耳带焊头453将耳带焊接在口罩本体上,焊接效果好。

52.平面唇语口罩机还包括热压装置500和口罩堆叠装置600;热压装置500包括支撑

架510、安装于支撑架510上的热压电机520、与热压电机520驱动连接的至少为两组的热压座521、及与热压座521对应设置的承接台522,热压座521内设置有发热棒;口罩堆叠装置600设置于下料装置700的输入端,口罩堆叠装置600包括推料盘610、传动组件620、及通过传动组件620与推料盘610驱动连接的堆叠电机630;下料装置700包括下料输送带710及用于驱动下料输送带710转动的下料电机720;本实施例中,热压电机520驱动热压座521朝向承接台522运动,用于将已经焊接在口罩本体上的耳带压平,方便后续的包装,口罩堆叠装置600用于将加工好的口罩推至下料装置700处,进行堆叠下料,便于后续的包装和集中收集;需要说明的是,该平面唇语口罩机中的动力结构均采用电机结构,替代了传统的气缸驱动,提高了使用寿命以及加工过程中的准确率。

53.本实用新型的平面唇语口罩机的结构设计合理,自动化程度高,提高了加工效率,节省了人力成本,上料装置100用于运输口罩生成的布料,运输效果好,口罩本体成型装置200安装在上料装置100的输入端,用于对上料装置100运输的布料进行加工,加工为口罩本体,然后通过输送装置300将口罩本体运输至耳带焊接装置400处,耳带焊接装置400将耳带焊接至口罩本体,然后通过下料装置700进行下料,能够适应口罩的快速生产。

54.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。