1.本实用新型涉及包覆造粒技术领域,具体涉及一种立式高温混合造粒釜。

背景技术:

2.近年来,全球的石油资源储量稀缺毋庸置疑,特别是汽车行业,以石油为主要燃料的发展受到极大威胁,新能源汽车越来越被人们接受,相应的汽车锂电行业也日益增长,锂电池原料的需求也越来越大,锂电的负极材料以石墨为主,而制造锂电池负极材料最核心的环节就是石墨的包覆造粒过程,造粒的好坏直接影响电池的质量。

3.包覆造粒也称包覆颗粒燃料,属于弥散燃料的一种,在高温气冷堆中,采用铀、钍的氧化物或碳化物作为燃料,并把它弥散在石墨中,由于石墨基体不够致密,因而要在燃料颗粒外面包上耐高温的、坚固而气密性好的多层外壳,以防止裂变产物的外泄和燃料颗粒的膨胀。外壳是由不同密度的热解碳和碳化硅(sic)组成的,其总厚度应大于反冲原子的自由程,一般在100~300μm之间,整个燃料颗粒的直径为1mm,使用包覆颗粒燃料不仅可达到很深的燃耗,而且大大提高了反应堆的工作温度。

4.中国专利号cn211487351u公开了一种锂电池石墨负极材料生产用立式搅拌釜,包括:搅拌组件,所述搅拌组件包括电机、传动杆、第一齿轮、第二齿轮、第一管体、轴承、第一罐体和第二罐体;加热组件,所述加热组件安装于所述搅拌组件的一侧,所述加热组件包括第一加热管、连接管、壳体和第二加热管,所述连接管的一端连通所述第一罐体的外侧壁。

5.上述公开的这种立式搅拌釜通过第二管体的转动实现对颗粒的搅动混合,而由于立式搅拌釜的设置,颗粒在重力的作用下堆积于搅拌釜底部,难以实现对石墨颗粒的有效混合,从而影响石墨颗粒的包覆效果。

技术实现要素:

6.本实用新型是为了克服上述现有技术中的缺陷,提供一种包覆效果好,对流式混合的立式高温混合造粒釜。

7.为了实现上述实用新型目的,本实用新型采用以下技术方案:一种立式高温混合造粒釜,包括驱动电机和竖直设置的立式桶体,立式桶体内设有与驱动电机相连接的混合组件;所述混合组件包括竖直设置的主轴和水平连接于主轴不同高度上的撑杆组,撑杆组包括位于同一直线上的两根撑杆,且撑杆组的两根撑杆设置于主轴的相对两侧;所述撑杆组上连接有向上翻卷物料的外螺带和向下挤压物料的内螺带,外螺带和内螺带形成物料的对流;所述立式桶体外包裹有加热炉。

8.作为本实用新型的一种优选方案,所述主轴与撑杆之间设有加强座,加强座上形成有呼吸口。

9.作为本实用新型的一种优选方案,所述立式桶体包括自上而下依次连接的上封头、筒体主体和下封头,上封头和筒体主体之间设有相连接的设备法兰,筒体主体和下封头为一体式结构,且下封头为自上而下尺寸逐渐减小的锥形结构。

10.作为本实用新型的一种优选方案,所述上封头上形成有人孔和进料口,下封头底部形成有出料口,上封头中部设有机架座,机架座上设有机架,且机架内设有密封主轴的浮环式机械密封,驱动电机设置于机架上,驱动电机与主轴之间设有相连接的减速器和联轴器。

11.作为本实用新型的一种优选方案,所述外螺带连接于所有的撑杆组上,且外螺带沿相邻撑杆组对角的撑杆外端螺旋设置,撑杆组上设有两条沿主轴对称设置的外螺带。

12.作为本实用新型的一种优选方案,所述内螺带设置于主轴中部,且内螺带连接于撑杆中部,内螺带沿相邻撑杆组对角的撑杆中部螺旋设置,撑杆组上设有两条沿主轴对称设置的内螺带,内螺带底部位于筒体主体和下封头连接处。

13.作为本实用新型的一种优选方案,相邻撑杆之间设有与立式桶体的内壁相适配的绕流板,且最上方的撑杆与主轴之间设有与上封头内壁相适配的刮板。

14.作为本实用新型的一种优选方案,所述加热炉包括上段加热炉和下段加热炉,上段加热炉对应包裹于筒体主体外,下段加热炉对应包裹于下封头外。

15.作为本实用新型的一种优选方案,所述上段加热炉和下段加热炉内侧设有扁带形状的波纹电阻带,上段加热炉外侧上设有耳式支座。

16.作为本实用新型的一种优选方案,所述加热炉自上而下依次预留有上测温口、中测温口和下测温口,上测温口、中测温口和下测温口内均设有相对应的测温接头,测温接头穿过加热炉延伸至立式桶体内。

17.与现有技术相比,本实用新型的有益效果是:

18.1、采用双螺带结构,内螺带与外螺带在旋转范围内有交叉,外螺带使物料向上翻转,内螺带使物料向下挤压,保证了物料在釜提的充分对流,使包覆造粒效果更佳;

19.2、加热炉采用上段加热炉,下段加热炉两部分,当设备法兰有泄漏时,只拆除上段加热炉即可完成设备法兰密封件的更换。

附图说明

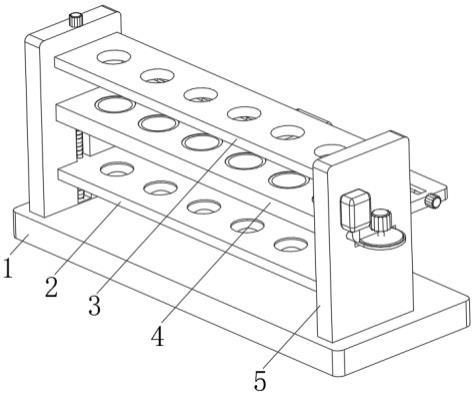

20.图1是本实用新型的结构示意图;

21.图2是立体桶体的结构示意图;

22.图3是加热炉的结构示意图;

23.图4是测温接头的安装示意图;

24.附图标记:驱动电机1,减速器2,机架3,浮环式机械密封4,机架座5,人孔6,上封头7,设备法兰8,上段加热炉9,耳式支座10,筒体主体11,下段加热炉12,波纹电阻带13,下封头14,出料口15,主轴16,下测温口17,撑杆18,内螺带19,绕流板20,中测温口21,外螺带22,上测温口23,刮板24,加强座25,进料口26,联轴器27,加热炉28,立式桶体29,测温接头30。

具体实施方式

25.下面结合附图对本实用新型实施例作详细说明。

26.如图1-4所示,一种立式高温混合造粒釜,包括驱动电机1和竖直设置的立式桶体29,立式桶体29内设有与驱动电机1相连接的混合组件;所述混合组件包括竖直设置的主轴16和水平连接于主轴16不同高度上的撑杆组,撑杆组包括位于同一直线上的两根撑杆18,

且撑杆组的两根撑杆18设置于主轴16的相对两侧;所述撑杆组上连接有向上翻卷物料的外螺带22和向下挤压物料的内螺带19,外螺带22和内螺带19形成物料的对流;所述立式桶体29外包裹有加热炉28。

27.在立式桶体29的中心轴的位置设置主轴16,驱动电机1带动主轴16旋转,主轴16同步带动撑杆18、外螺带22和内螺带19的同步转动。

28.主轴16与撑杆18之间设有加强座25,加强座25上形成有呼吸口,主轴16与撑杆18之间焊接固定,加强座25包裹式焊接于主轴16与撑杆18的连接处,通过呼吸口的设置,加热过程中是升温升压的过程,里面的高压气体必须及时排出,行程轴腔与内筒体等压,呼吸口有效的解决了轴的疲劳效应,主要为了提高刚度,降低疲劳效应延长时间寿命。

29.立式桶体29包括自上而下依次连接的上封头7、筒体主体11和下封头14,上封头7和筒体主体11之间设有相连接的设备法兰8,筒体主体11和下封头14为一体式结构,且下封头14为自上而下尺寸逐渐减小的锥形结构。

30.上封头7采用长短径比为2:1的椭圆形封头,使下封头14在高温高压下不变形,下封头14采用在采用顶角为50~70

°

的锥形封头,即能保证强度,又能保证物料包覆时不挂壁,筒体主体11与下封头14焊接,通过设备法兰8将上封头7、筒体主体11、下封头14连成一个整体。

31.上封头7上形成有人孔6和进料口26,下封头14底部形成有出料口15,上封头7中部设有机架座5,机架座5上设有机架3,且机架3内设有密封主轴16的浮环式机械密封4,驱动电机1设置于机架3上,驱动电机1与主轴16之间设有相连接的减速器2和联轴器27,人孔6采用了快装式人孔,其人孔密封圈采用浸渍石墨材料。

32.浮环式机械密封4采用自动张紧浮环密封,在机封支座中设计冷却腔并接入冷却循环水进行冷却,因此具有高温下密封性能可靠、无磨削掉入,轴向径向跳动适应性广以及维修成本低的特点。

33.外螺带22连接于所有的撑杆组上,且外螺带22沿相邻撑杆组对角的撑杆18外端螺旋设置,撑杆组上设有两条沿主轴16对称设置的外螺带22。

34.外螺带22外侧沿主轴16的转动方向向上倾斜,从而可实现在主轴16的转动过程中,外螺带22对物料进行向上翻卷。

35.内螺带19设置于主轴16中部,且内螺带19连接于撑杆18中部,内螺带19沿相邻撑杆组对角的撑杆18中部螺旋设置,撑杆组上设有两条沿主轴16对称设置的内螺带19,内螺带19底部位于筒体主体11和下封头14连接处。

36.内螺带19外侧沿主轴16的转动方向向下倾斜,从而可实现在主轴16的转动过程中,内螺带19对物料进行下压。

37.外螺带22宽度与筒体主体11的比例为0.1~0.15,外螺带22与筒体主体11内壁间距为8~20mm,再加上一定数量的绕流板20,使设备在高温包覆造粒具有优异的效果。

38.内螺带19与外螺带22在旋转范围内有交叉,外螺带22使物料向上翻转,内螺带19使物料向下挤压,保证了物料在立式桶体29内的充分对流,使包覆造粒效果更佳。

39.相邻撑杆18之间设有与立式桶体29的内壁相适配的绕流板20,且最上方的撑杆18与主轴16之间设有与上封头7内壁相适配的刮板24。

40.刮板24设置在上封头7位置,两块刮板24位于同一平面上,且两块刮板24之间呈

180

°

布置,刮板24一端与主轴16焊接,一端与通过主轴16的撑杆18焊接,此结构既保证了刮板24在工作时的强度,又保证了立式桶体29内范围工作无死角,刮板24的外壁与立式桶体29内壁间距小于5mm,能有效保证刮除内壁的粘附料。

41.刮板24的外壁与立式桶体29内壁间距小于5mm,外螺带22宽度与筒体主体11的比例为0.1~0.15,外螺带22与筒体主体11内壁间距为8~20mm,再加上一定数量的绕流板20,能有效保证刮除内壁的粘附料,使设备在高温包覆造粒具有优异的效果。

42.外螺带22、内螺带19、立式桶体29内壁、绕流板20和刮板24的表面光洁镜面抛光至0.25~0.45μm,保证物料在立式桶体29内部的流通性。

43.加热炉28包括上段加热炉9和下段加热炉12,上段加热炉9对应包裹于筒体主体11外,下段加热炉12对应包裹于下封头14外,当设备法兰8密封处有泄漏时,只拆除上段加热炉9即可完成设备法兰8密封件的更换。

44.上段加热炉9、下段加热炉12的直径是立式桶体29直径的1.5~1.8倍,能有效的减少立式桶体29内的热损耗,确保立式桶体29内温度。

45.上段加热炉9和下段加热炉12内侧设有扁带形状的波纹电阻带13,波纹电阻带13作为炉体的加热元件,其温度能加热到1000℃以上,确保立式桶体29内温度能达到工艺温度,上段加热炉9外侧上设有耳式支座10。

46.加热炉28自上而下依次预留有上测温口23、中测温口21和下测温口17,上测温口23、中测温口21和下测温口17内均设有相对应的测温接头30,测温接头30穿过加热炉28延伸至立式桶体29内,从而便于测温接头30更加直观的对立式桶体29内温度进行监测。

47.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现;因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

48.尽管本文较多地使用了图中附图标记:驱动电机1,减速器2,机架3,浮环式机械密封4,机架座5,人孔6,上封头7,设备法兰8,上段加热炉9,耳式支座10,筒体主体11,下段加热炉12,波纹电阻带13,下封头14,出料口15,主轴16,下测温口17,撑杆18,内螺带19,绕流板20,中测温口21,外螺带22,上测温口23,刮板24,加强座25,进料口26,联轴器27,加热炉28,立式桶体29,测温接头30等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。