一种钢梁与宽钢管混凝土柱连接的u型连接板加强式节点

技术领域

1.本实用新型涉及一种用于钢梁与宽钢管混凝土柱连接的u型连接板加强式节点,可广泛应用于多高层钢结构中h型钢梁与宽钢管混凝土柱的刚接连接。

背景技术:

2.多高层钢结构中,钢梁多为h型钢梁,钢柱多为矩形钢管混凝土柱。钢梁与钢柱的刚接连接是提供结构整体刚度和抗震性能的最基本的措施。目前常用的刚接节点是在钢柱对应梁翼缘的位置设置横隔板,钢梁翼缘的内力通过隔板传递给钢柱,从而形成刚接节点。隔板有内隔板与贯通横隔板两种,分别对应于箱型柱和冷弯成型高频焊接矩形钢管柱两种构件。

3.为了方便钢管柱内混凝土的浇灌,隔板上需要设置灌浆孔和透气孔,灌浆孔的直径不宜小于150mm。另外,为了节点域内力传递需要,灌浆孔对隔板的削弱不能过大,这就要求钢柱的截面宽度不能过小,一般不小于350~400mm。在钢结构住宅中,过大的钢柱截面会在住宅的各个功能房间四角出现凸柱现象,影响室内建筑使用功能,因此应尽量将结构构件隐藏在墙体厚度内,这就要求住宅内采用的钢构件截面宽度最好控制在180mm至300mm之间。

4.当前我国正在大力推广建筑工业化和住宅产业化,钢结构是较好的装配式建筑产品,抗震性能极其优越。怎样将钢结构用于住宅体系,充分发挥钢结构产业化的特性,并满足住宅建筑的功能需求,是一项非常重要且迫切的工作。因此为解决室内凸柱的问题,提出了采用宽钢管混凝土柱的形式,将钢箱形柱的短边尺寸尽量做小,和混凝土剪力墙厚度等同,钢箱形柱的长边尺寸则尽量做大,形成宽钢管混凝土柱,以满足住宅对钢结构体系提出的要求。但是宽钢管混凝土柱由于截面短边尺寸较小,为保证顺利浇灌内部混凝土,不能在节点区设置横隔板,因此与钢梁的连接无法采用横隔板的形式。

5.基于以上技术背景,目前在工程实践中存在隔板连接节点要求钢柱截面不能过小,而建筑功能要求钢柱截面不能过大的矛盾。故我司提出一种新型的用于钢梁与宽钢管混凝土柱连接的带状加强式节点,其连接型式为:当钢梁与宽钢管混凝土柱短边进行刚接连接时,在宽钢管混凝土柱短边与钢梁上下翼缘相连接的部位设置加强板,钢梁翼缘通过加强板与宽钢管混凝土柱进行连接。在宽钢管混凝土柱短边与钢梁腹板相连接的部位设置连接板,钢梁腹板通过连接板与宽钢管混凝土柱进行连接。另外分别在宽钢管混凝土柱的两个长边外侧,与钢梁上下翼缘相对应的部位设置贴板,贴板与相邻的加强板进行连接。

6.然而,随着钢结构装配式的发展,工厂机械臂自动焊接加工已逐渐成为主流,原连接型式中加强板与贴板的焊接会明显增大机械臂自动焊接的难度及制作时长,从而延长施工周期,不利于自动化生产的发展。

技术实现要素:

7.为推动钢结构装配式建筑结构制作工艺的发展,进一步缩短其构件的制作周期,

本实用新型提出一种用于钢梁与宽钢管混凝土柱连接的u型连接板加强式节点,可广泛应用于多高层钢结构中h型钢梁与宽钢管混凝土柱的刚接连接中,其形式简单,加工方便快捷,传力路径明确,能满足梁柱刚接节点的传力需求,同时不会对管内混凝土的灌注形成阻隔,可明显减少制作周期。

8.本实用新型采用的技术方案是:

9.本实用新型包括u型连接板、宽钢管混凝土柱、钢梁、焊缝;

10.宽钢管混凝土柱短边一端设置有u型连接板,u型连接板的u型内表面的底面以及两侧面分别与宽钢管混凝土柱短边所在侧面、宽钢管混凝土柱短边两侧长边所在侧面均通过焊缝焊接,使得u型连接板包裹于宽钢管混凝土柱短边一端,u型连接板的u型外表面的底面与钢梁的一端通过焊缝焊接。

11.所述宽钢管混凝土柱短边一端设置有两块u型连接板,所述加强式节点还包括连接板和螺栓,两块u型连接板上下平行且间隔布置,上下两块u型连接板分别与钢梁一端的上下翼缘通过焊缝焊接,钢梁靠近u型连接板一端的腹板通过螺栓固定安装有连接板,钢梁一端的腹板以及腹板处的连接板与宽钢管混凝土柱短边通过焊缝焊接。

12.所述宽钢管混凝土柱短边一端设置有一块u型连接板,u型连接板与钢梁一端的上下翼缘和腹板均通过焊缝焊接。

13.所述宽钢管混凝土柱位于建筑平面中部,加强式节点还包括插板,两块u型连接板的u型外表面的两个侧面分别与对应钢梁一端的上下翼缘通过焊缝焊接,每个钢梁靠近u型连接板一端的腹板通过螺栓固定安装有连接板,每个钢梁一端的腹板以及腹板处的连接板与宽钢管混凝土柱短边对应侧长边所在侧面通过焊缝焊接;所述宽钢管混凝土柱中开设有与短边平行且竖直布置的插板槽,插板设置在插板槽中且插板的两端分别穿出宽钢管混凝土柱的对应长边所在侧面与上下两块u型连接板各自的分支端面通过焊缝焊接,插板与宽钢管混凝土柱的连接处通过焊缝焊接。

14.所述宽钢管混凝土柱位于建筑平面中部,加强式节点还包括插板,一块u型连接板的u型外表面的两个侧面分别与对应钢梁一端的上下翼缘和腹板均通过焊缝焊接,所述宽钢管混凝土柱中开设有与短边平行且竖直布置的插板槽,插板设置在插板槽中且插板的两端分别穿出宽钢管混凝土柱的对应长边所在侧面与u型连接板对应的分支端面通过焊缝焊接,插板与宽钢管混凝土柱的连接处通过焊缝焊接。

15.所述每个钢梁靠近u型连接板一端的上下翼缘处设置有盖板,盖板与u型连接板通过焊缝焊接。

16.所述每个钢梁靠近u型连接板一端的上下翼缘处均对称地开设有多个翼缘孔,多个翼缘孔沿钢梁的延伸方向依次间隔布置。

17.所述翼缘孔为圆孔或长圆孔。

18.所述的宽钢管混凝土柱是由矩形钢管内部浇筑混凝土而成,矩形钢管的长边与短边比值为1~4。

19.本实用新型的技术原理是:

20.1、在u型连接板的制作过程中,将钢板进行热处理,提高钢材延性,使其易于弯曲成形。将钢板弯曲为所需u型连接板后,对其进行回火处理,从而增大其强度与韧性,并消除其在热处理阶段所产生的内应力。

21.2、钢梁端部的弯矩在节点区域表现为上、下翼缘的拉压轴力,该轴力先通过翼缘和u型连接板之间的焊缝传递到u型连接板上,其刚度较大,并通过u型连接板可将轴力直接传递给宽钢管混凝土柱,使得节点传力路径非常简单明确。

22.3、针对宽钢管混凝土柱的端部同时与多个方向的钢梁进行刚接连接的情况,各钢梁上、下翼缘分别与之对应的u型连接板截面焊接,插板和u型连接板壁板形成了箱形封闭区域,提高了柱端部节点区的整体性,柱节点区和节点域具有很好的刚度和强度,有效的改善了柱端复杂的应力状态;同时柱端u型连接板又对箱形区域起到了连续的带状加强作用,使得多个方向上的钢梁翼缘拉压轴力能够可靠的传递给宽钢管混凝土柱。

23.4、在钢梁的上、下翼缘设置盖板,可对梁柱连接节点起到节点加强的作用,从而保证地震作用下塑性铰出现在远离节点区的钢梁上,节点区不会先发生破坏,提高了节点的抗震延性。

24.5、对钢梁的上、下翼缘做开孔处理,可削弱钢梁的强度,从而达到强节点弱构件的设计要求。使得地震作用下产生的塑性铰出现在远离节点区的钢梁上,节点区不会先发生破坏,从而提高了节点的抗震延性。

25.本实用新型的有益效果体现在:

26.1、本实用新型u型连接板的构造加工简单,降低了机械臂自动化加工制作的难度与制作周期,推动了钢结构装配式建筑结构的发展。

27.2、本实用新型u型板可避免加强板与贴板焊接时所遗留的残余应力,且在其制作过程中的回火处理环节,可增大其强度与韧性,使得钢管混凝土柱与钢梁的连接节点更为可靠。

28.3、本实用新型解决了宽钢管混凝土柱端部与多个方向的钢梁进行刚接连接的问题,主要体现在提供了宽钢管混凝土柱同时在强轴方向和弱轴方向与钢梁刚接的构造做法。

29.4、由于宽钢管混凝土柱内没有隔板,混凝土的浇灌非常容易,不受任何影响,可保证管内混凝土具有良好的浇筑质量。

30.本实用新型可广泛应用于钢结构住宅、公寓等居住建筑中截面短边尺寸较小的宽钢管混凝土柱与钢梁的连接节点中。

附图说明

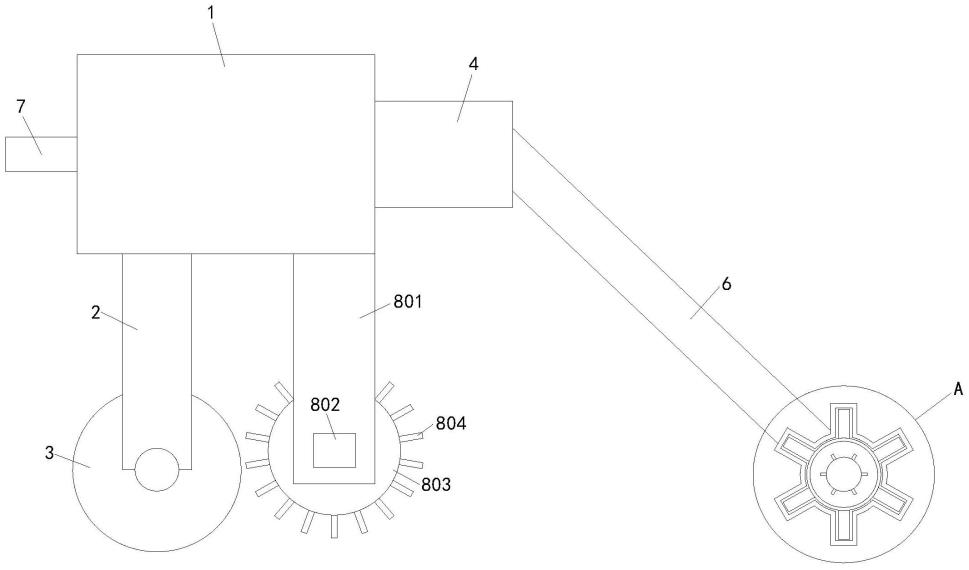

31.图1为u型连接板实施例1的立面图。

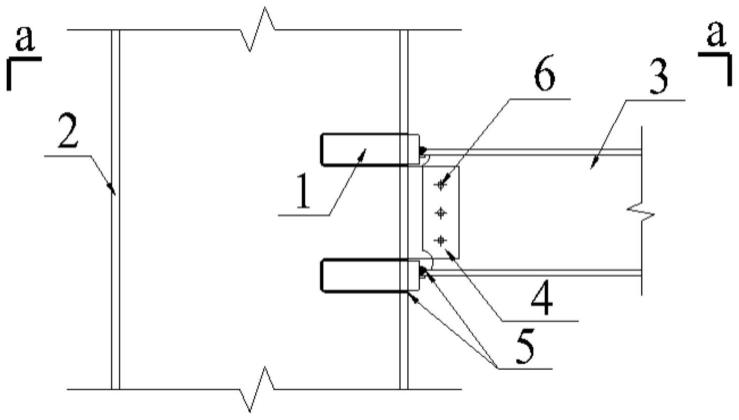

32.图2为u型连接板实施例1的a-a面剖视图。

33.图3为u型连接板实施例2的立面图。

34.图4为u型连接板实施例2的b-b面剖视图。

35.图5为u型连接板实施例3的立面图。

36.图6为u型连接板实施例3的c-c面剖视图。

37.图7为u型连接板实施例4的立面图。

38.图8为u型连接板实施例4的d-d面剖视图。

39.图9为u型连接板实施例1 盖板的立面图。

40.图10为u型连接板实施例1 盖板的e-e面剖视图。

41.图11为u型连接板实施例2 盖板的立面图。

42.图12为u型连接板实施例2 盖板的f-f面剖视图。

43.图13为u型连接板实施例3 盖板的立面图。

44.图14为u型连接板实施例3 盖板的g-g面剖视图。

45.图15为u型连接板实施例4 盖板的立面图。

46.图16为u型连接板实施例4 盖板的h-h面剖视图。

47.图17为u型连接板实施例1-4 翼缘孔的示意图。

48.图中:1—u型连接板,2—宽钢管混凝土柱,3—钢梁,4—连接板,5—焊缝,6—高强螺栓,7—插板,8—盖板,9—翼缘孔。

具体实施方式

49.下面结合附图及具体实施例对本实用新型作进一步详细说明。

50.实施例一

51.如图1和图2所示,本实用新型包括u型连接板1、宽钢管混凝土柱2、钢梁3、焊缝5、高强螺栓6和连接板4;

52.宽钢管混凝土柱2短边一端设置有两块u型连接板1,具体实施中,u型连接板是通过将钢板原材进行热处理,提高其延性,对其进行弯曲处理后获得。两块u型连接板1上下平行且间隔布置,上下两块u型连接板1的u型内表面的底面以及两侧面分别与宽钢管混凝土柱2短边所在侧面、宽钢管混凝土柱2短边两侧长边所在侧面均通过焊缝5焊接,使得上下两块u型连接板1包裹于宽钢管混凝土柱2短边一端,可形成柱壁板的连续带状加强区;上下两块u型连接板1的u型外表面的底面分别与钢梁3一端的上下翼缘通过焊缝5焊接,钢梁3靠近u型连接板一端的腹板一侧通过高强螺栓6分别固定安装有一块连接板4,钢梁3一端的腹板以及腹板处的连接板4与宽钢管混凝土柱2短边通过焊缝5焊接。

53.宽钢管混凝土柱2是由矩形钢管内部浇筑混凝土而成,矩形钢管的长边与短边比值为1~4。

54.实施例二

55.如图5和图6所示,本实用新型包括u型连接板1、宽钢管混凝土柱2、钢梁3和焊缝5;宽钢管混凝土柱2短边一端设置有一块u型连接板1,具体实施中,u型连接板是通过将钢板原材进行热处理,提高其延性,对其进行弯曲处理后获得。u型连接板1的u型内表面的底面以及两侧面分别与宽钢管混凝土柱2短边所在侧面、宽钢管混凝土柱2短边两侧长边所在侧面均通过焊缝5焊接,使得u型连接板1包裹于宽钢管混凝土柱2短边一端,u型连接板1的u型外表面的底面与钢梁3一端的上下翼缘和腹板均通过焊缝5焊接。

56.宽钢管混凝土柱2是由矩形钢管内部浇筑混凝土而成,矩形钢管的长边与短边比值为1~4。

57.实施例三

58.如图3和图4所示,在实施例一的基础上宽钢管混凝土柱2位于建筑平面中部,加强式节点还包括插板7,两块u型连接板1的u型外表面的两个侧面分别与对应钢梁3一端的上下翼缘通过焊缝5焊接,每个钢梁3靠近u型连接板一端的腹板一侧通过高强螺栓6分别固定安装有一块连接板4,每个钢梁3一端的腹板以及腹板处的连接板4与宽钢管混凝土柱2短边

对应侧长边所在侧面通过焊缝5焊接;宽钢管混凝土柱2中开设有与短边平行且竖直布置的插板槽,插板7设置在插板槽中且插板7的两端分别穿出宽钢管混凝土柱2的对应长边所在侧面与上下两块u型连接板1各自的分支端面通过焊缝5焊接,插板7与宽钢管混凝土柱2的连接处通过焊缝5焊接,插板和u型连接板形成了箱形封闭区域,提高了柱端部节点区的整体性。

59.实施例四

60.如图7和图8所示,在实施例二的基础上宽钢管混凝土柱2位于建筑平面中部,加强式节点还包括插板7,一块u型连接板1的u型外表面的两个侧面分别与对应钢梁3一端的上下翼缘和腹板均通过焊缝5焊接,宽钢管混凝土柱2中开设有与短边平行且竖直布置的插板槽,插板7设置在插板槽中且插板7的两端分别穿出宽钢管混凝土柱2的对应长边所在侧面与u型连接板1对应的分支端面通过焊缝5焊接,插板7与宽钢管混凝土柱2的连接处通过焊缝5焊接。

61.为满足地震作用时塑性铰远离梁柱连接节点,而转移至钢梁处,达到强节点弱构件的设计要求,本实用新型进一步提出了节点加强与构件削弱两种方案。具体实施方案为:

62.实施例1-4中每个钢梁3靠近u型连接板1一端的上下翼缘处设置有盖板8,盖板8与u型连接板1通过焊缝5焊接,如图9-图16所示。

63.如图17的(a)-(d)所示,实施例1-4中每个钢梁3靠近u型连接板1一端的上下翼缘处均对称地开设有多个翼缘孔9,多个翼缘孔9沿钢梁3的延伸方向依次间隔布置。相邻翼缘孔9之间的距离小于最靠近u型连接板1的翼缘孔9与u型连接板1之间的距离。翼缘孔9为圆孔或长圆孔。

64.本说明书实施例所述的内容仅仅是对实用新型构思的实现形式的列举,本实用新型的保护范围不应当被视为仅限于实施例所陈述的具体形式,本实用新型的保护范围也及于本领域技术人员根据本实用新型构思所能够想到的等同技术手段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。