1.本实用新型涉及汽车领域,尤其涉及一种冷却模块及底盘结构。

背景技术:

2.汽车冷却模块是汽车热交换系统的重要组成部分,而汽车冷却模块良好的耐久性是保证汽车性能的重要基础。

3.目前,多种车型中的冷却模块均有较高的减震需求。尤其在一些高度集成的底盘结构中,冷却模块直接集成布置于车架上,在汽车行驶过程中,底盘结构受到的路面冲击直接作用到冷却模块上,从而导致冷却模块的部件磨损严重,影响冷却模块的耐久性。

4.现有技术中,通过在冷却模块与车架之间设置一级减震部件,以减少冷却模块与车架之间的震动冲击。然而,现有的一级减震部件对冷却模块的减震效果还有待提升,从而影响所述冷却模块的使用寿命。

技术实现要素:

5.本实用新型解决的技术问题是,提供一种冷却模块以及底盘结构,所述冷却模块的减震部件有更好的减震效果,从而提升了冷却模块的使用寿命。

6.为解决上述技术问题,本实用新型实施例提供一种冷却模块,包括:风扇模块;散热器模块,所述散热器模块与所述风扇模块相固定;位于所述风扇模块以及散热器模块之间的若干第一缓冲件。

7.可选的,所述冷却模块还包括:固定于所述散热器模块与风扇模块之间的冷凝器,各第一缓冲件分布于所述冷凝器周围。

8.可选的,所述冷却模块还包括:固定于所述散热器模块表面的散热器模块固定件;固定于风扇模块表面的风扇模块固定件,所述风扇模块固定件与散热器模块固定件相配合,使所述散热器模块与风扇模块相固定。

9.可选的,各散热器模块固定件分别固定于所述散热器模块的各顶角处。

10.可选的,所述第一缓冲件固定于所述散热器模块固定件与所述风扇模块固定件之间。

11.可选的,所述散热器模块固定件的数量与所述风扇模块固定件的数量一致,各散热器模块固定件的位置与各风扇模块固定件的位置一一对应。

12.可选的,所述第一缓冲件包括橡胶垫。

13.可选的,所述风扇模块固定件包括第一风扇模块固定件以及第二风扇模块固定件,所述第一风扇模块固定件包括相对于风扇模块表面凹进的安装孔,所述第二风扇模块固定件包括相对于所述风扇模块表面向外伸出的凸台,所述凸台内具有贯穿凸台的凸台通孔。

14.可选的,所述散热器模块固定件包括第一散热器模块固定件以及第二散热器模块固定件,所述第一散热器模块固定件与第一风扇模块固定件相配合,所述第二散热器模块

固定件与第二风扇模块固定件相配合,所述第一散热器模块固定件包括第一安装销,所述第二散热器模块固定件包括第二安装销。

15.可选的,所述冷却模块还包括:连接所述风扇模块与所述散热器模块的散热器模块支架,所述散热器模块支架包括互相垂直的第一支架部和第二支架部,所述第一支架部内具有第一支架通孔,所述第二支架部内具有第二支架通孔,所述第一安装销通过所述第一支架通孔贯穿所述第一支架部,所述第二支架通孔与安装孔相配合,使所述第二支架部与所述风扇模块表面螺接固定。

16.可选的,所述第一缓冲件固定于所述散热器模块支架与所述第一安装销之间,所述第一缓冲件内具有相对于第一缓冲件外侧面凹陷的第一缓冲件凹槽以及贯穿第一缓冲件的第一缓冲件通孔,所述第一支架部卡设于所述第一缓冲件凹槽内,所述第一缓冲件外壁与所述第一支架部接触;所述第一安装销通过所述第一缓冲件通孔贯穿所述第一缓冲件,所述第一缓冲件通孔内壁与所述第一安装销外壁接触。

17.可选的,所述第二安装销通过所述凸台通孔贯穿所述凸台。

18.可选的,所述第一缓冲件固定于所述凸台与所述第二安装销之间,所述第一缓冲件具有相对于第一缓冲件外侧面凹陷的第一缓冲件凹槽以及贯穿第一缓冲件的第一缓冲件通孔,所述凸台卡设于所述第一缓冲件凹槽内,所述第一缓冲件外壁与所述凸台接触;所述第二安装销通过所述第一缓冲件通孔贯穿第一缓冲件,所述第一缓冲件通孔内壁与所述第二安装销外壁接触。

19.为解决上述技术问题,本实用新型实施例提供一种底盘结构,包括:车架;以上任一项所述的冷却模块,所述冷却模块固定于所述车架上。

20.可选的,所述底盘结构还包括:位于所述冷却模块与所述车架之间的若干风扇模块支架,各所述风扇模块支架将所述冷却模块与车架相固定。

21.可选的,所述底盘结构还包括:位于各所述风扇模块支架与所述车架之间的若干第二缓冲件。

22.与现有技术相比,本实用新型实施例的技术方案具有以下有益效果:

23.本实用新型的技术方案提供的冷却模块中,所述风扇模块与所述散热器模块之间固定有第一缓冲件。由于第一缓冲件的存在,散热器模块和风扇模块之间无直接接触,因此所述第一缓冲件作为冷却模块内部减震部件,减少了散热器模块与风扇模块之间的机械冲击与震动,从而减少了散热器模块和风扇模块内的部件受到机械磨损而失效的情况,延长了冷却模块的使用寿命。

24.本实用新型的技术方案提供的底盘结构中,所述冷却模块具有位于风扇模块以及散热器模块之间的第一缓冲件。所述第一缓冲件减少了散热器模块与风扇模块之间自车架传递而来的机械冲击,延长了冷却模块的使用寿命。

25.进一步,所述车架与冷却模块之间固定有第二缓冲件。通过在冷却模块内部放置第一缓冲件作为二级减震部件,从而降低了冷却模块与车架之间作为一级减震部件的第二缓冲件承受的机械冲击,延长了所述第二缓冲件的使用寿命,同时,所述第一缓冲件的存在减轻了所述第二缓冲件承担的减震压力,因此允许所述第二缓冲件的尺寸减小,从而有利于提升底盘结构的集成度。此外,所述第一缓冲件和第二缓冲件实现了功能解耦,两者可以独立设计和布置,从而通过相互配合为冷却模块提供更好的减震效果。

附图说明

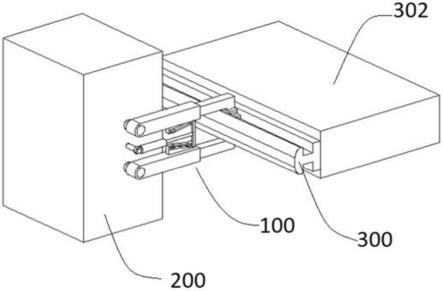

26.图1和图2为一种底盘结构的结构示意图;

27.图3和图4为本实用新型一实施例中的冷却模块的结构示意图;

28.图5是图4中的冷却模块的区域a的放大图;

29.图6是图5中的冷却模块区域a沿aa’方向的剖面示意图;

30.图7是图4中的冷却模块的区域b的放大图;

31.图8是图7中的冷却模块区域b沿bb’方向的剖面示意图;

32.图9和图10为本实用新型一实施例中的底盘结构的结构示意图。

具体实施方式

33.如背景技术所述,现有技术中冷却模块的减震部件的减震效果有待提升,从而影响所述冷却模块的使用寿命。

34.图1和图2为一种底盘结构的结构示意图,图1为图2沿s方向的视图,图2为图1沿p方向的视图。

35.请参考图1和图2,所述底盘结构包括:散热器模块102;风扇模块101,所述散热器模块102通过散热器支架105与风扇模块101相固定;固定于所述散热器模块102与所述风扇模块101之间的冷凝器103;车架104,所述车架104与所述风扇模块101相固定;位于所述车架104与所述风扇模块101之间的外部缓冲件(未图示)。

36.需要注意的是,为方便理解,图2所示的视图不包括车架104。

37.在汽车在行驶过程中,所述车架104承受来自路面的冲击,由于风扇模块101直接固定于所述车架104上,因此所述车架104可以将机械冲击传递至风扇模块101,从而进一步将机械冲击传递至冷却模块内部,使风扇模块101与散热器模块102之间产生机械冲击和震动,从而导致散热器模块102内部件(例如散热器管道)因受到过度磨损而损坏,使冷却模块失效。所述车架104与风扇模块101之间的外部缓冲件作为一级减震部件,用于减轻所述车架104与冷却模块之间传递的外部冲击,尤其是减轻所述风扇模块101通过车架104向客舱传递的震动冲击。然而,所述外部缓冲件布置于冷却模块整体结构之外,对于所述车架104传递给所述冷却模块的震动冲击,所述外部缓冲件的减震效果有限。此外,由于所述外部缓冲件承担的机械冲击较大,导致所述外部缓冲件容易在被反复压缩或拉伸的过程中变形失效,同时,为了使所述外部缓冲件具有足够的减震能力,所述外部缓冲件往往需要较大的尺寸,从而降低了底盘结构的集成度。

38.为了解决上述问题,本实用新型提供一种冷却模块,包括风扇模块、散热器模块以及位于所述风扇模块和散热器模块之间的第一缓冲件。所述第一缓冲件减少了散热器模块与风扇模块之间的机械冲击,延长了冷却模块的使用寿命。

39.为使本实用新型的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

40.图3和图4为本实用新型一实施例中的冷却模块的结构示意图,图3为图4沿y方向的视图,图4为图3沿x方向的视图。

41.请参考图3和图4,所述冷却模块包括:风扇模块201;散热器模块202,所述散热器模块202与所述风扇模块201相固定;位于所述风扇模块201以及散热器模块202之间的若干

第一缓冲件206。

42.所述散热器模块202用于通过低温冷却水为汽车驱动以及电池降温。

43.所述风扇模块201用于在散热器模块202周围产生空气对流,从而为散热器模块202散热。

44.所述散热器模块202与所述风扇模块201相对平行放置,所述风扇模块201包括风扇模块框体(未图示)以及位于风扇模块框体内的风扇(未图示),所述风扇模块框体包括相对的第一表面和第二表面,所述第一表面面向所述散热器模块202。所述散热器模块202包括散热器模块腔体(未图示)以及位于散热器模块腔体内的散热管道(未图示),所述散热器模块202固定于所述第一表面上。

45.在汽车行驶过程中,所述冷却模块受到来自外部车架的机械冲击,从而使所述散热器模块202和所述风扇模块201之间产生冲击和震动,导致散热器模块202和风扇模块201内的部件受到机械磨损,影响冷却模块的寿命。

46.在所述冷却模块与外部车架之间设有的一级减震部件的基础上,所述第一缓冲件206位于所述风扇模块201以及散热器模块202之间,从而作为冷却模块内部的二级减震部件,减轻了散热器模块202与风扇模块201之间的机械冲击,减少了散热器模块202和风扇模块201内的部件受到机械磨损而失效的情况,延长了冷却模块的使用寿命。此外,通过设置第一缓冲件206作为二级减震部件,实现了其与一级减震部件的功能解耦,使所述二级减震部件和一级减震部件可以独立设计和布置。因此,可以更好的从减少冷却模块内部震动冲击、以及提升冷却模块部件耐久性的角度选择合适的第一缓冲件206,并使第一缓冲件206与一级减震部件相互配合,为冷却模块提供更好的减震效果。

47.在本实施例中,所述冷却模块还包括:固定于所述散热器模块202表面的散热器模块固定件(未标示);固定于风扇模块201表面的风扇模块固定件(未标示),所述风扇模块固定件与散热器模块固定件相配合,使所述散热器模块202与风扇模块201相固定。所述散热器模块固定件的数量与所述风扇模块固定件的数量一致。各散热器模块固定件分别固定于所述散热器模块202的各顶角处,各散热器模块固定件的位置与各风扇模块固定件的位置一一对应。

48.具体的,所述散热器模块202朝向风扇模块的表面为四边形,所述散热器模块固定件的数量为4个,各散热器模块固定件分别固定于所述散热器模块腔体的4个顶角处;所述风扇模块框体的第一表面为四边形,所述风扇模块固定件的数量为4个,各风扇模块固定件固定于所述第一表面的4个顶角处。所述风扇模块201的尺寸与所述散热器模块202的尺寸相匹配,使各散热器模块固定件的位置与各风扇模块固定件的位置一一对应,从而使所述散热器模块202和所述风扇模块201通过各散热器模块固定件和各风扇模块固定件之间的配合实现相互固定。

49.在本实施例中,所述风扇模块固定件包括第一风扇模块固定件以及第二风扇模块固定件。所述第一风扇模块固定件的数量为2个,各第一风扇模块固定件位于所述第一表面的相邻的两个顶角处;所述第二风扇模块固定件的数量为2个,各第二风扇模块固定件位于所述第一表面相邻的两个顶角处。

50.所述散热器模块固定件包括第一散热器模块固定件以及第二散热器模块固定件,所述第一散热器模块固定件与第一风扇模块固定件相配合,所述第二散热器模块固定件与

第二风扇模块固定件相配合,从而使所述散热器模块202与所述风扇模块201相固定。

51.所述第一风扇模块固定件与第二风扇模块固定件的结构不同,通过选择合适的第一风扇模块固定件结构以及第二风扇模块固定件结构,可以使两者互相配合,使各散热器模块固定件与各风扇模块固定件之间的连接固定更方便,从而便于所述散热器模块202相对于风扇模块201的拆卸和装配。

52.在本实施例中,所述第一缓冲件206固定于所述散热器模块固定件与所述风扇模块固定件之间,从而减少了所述散热器模块固定件与所述风扇模块固定件之间的机械冲击,从而减轻了所述散热器模块202与风扇模块201之间的冲击与震动。所述第一缓冲件206包括橡胶垫。

53.图5是图4中的冷却模块的区域a的放大图,图6是图5中的冷却模块区域a沿aa’方向的剖面示意图。

54.请参考图5和图6,所述第一风扇模块固定件包括相对于风扇模块201表面凹进的安装孔203。所述安装孔203包括若干子孔洞(未标示),各子孔洞在所述风扇模块框体的第一表面的顶角处并排分布。各子孔洞内壁表面具有安装孔定位螺纹,所述安装孔定位螺纹用于将所述散热器模块202螺接固定于所述第一表面。

55.所述第一散热器模块固定件包括第一安装销204,所述第一安装销204相对于散热器模块202表面沿平行于所述第一表面的方向伸出。所述第一安装销204与所述散热器模块腔体一体成型,从而使第一安装销204与散热器模块202之间的固定更加牢固,同时也简化了散热器模块固定件与散热器模块202之间的连接结构。

56.所述冷却模块还包括:连接所述风扇模块201与所述散热器模块202的散热器模块支架205。具体的,所述散热器模块支架205位于所述风扇模块201的各安装孔203与散热器模块202的相应各第一安装销204之间,所述散热器模块支架205将所述安装孔203和所述第一安装销204连接固定,从而实现所述风扇模块201与所述散热器模块202的相互固定。所述散热器模块支架205的数量为2个。

57.所述散热器模块支架205包括互相垂直的第一支架部208和第二支架部207。所述第一支架部208内具有第一支架通孔(未标示),所述第一支架通孔的直径大于所述第一安装销204的直径,所述第一安装销204通过所述第一支架通孔贯穿所述第一支架部208。所述第二支架部207内具有第二支架通孔(未标示),所述第二支架通孔与安装孔203相配合。所述第二支架通孔包括若干第二支架子孔洞(未标示),所述第二支架子孔洞的数量与所述安装孔203的子孔洞的数量一致,所述第二支架子孔洞的位置与所述安装孔203的子孔洞的位置一一对应。各第二支架子孔洞内固定有螺栓215,所述螺栓215同时贯穿所述第二支架子孔洞以及相应的安装孔203的子孔洞,所述螺栓215外壁具有螺栓螺纹,所述螺栓螺纹与所述安装孔定位螺纹相配合,使所述第二支架部207与所述风扇模块201表面螺接固定。

58.在本实施例中,所述散热器模块支架205与所述第一安装销204之间固定有第一缓冲件206。

59.请继续参考图6,所述第一缓冲件206(如图5所示)投影于所述第一表面上的图形形状为工字型。所述第一缓冲件206具有第一缓冲层210和第二缓冲层209,所述第一缓冲件206内具有相对于第一缓冲件206外侧面凹陷的第一缓冲件凹槽(未标示),所述第一缓冲件凹槽位于所述第一缓冲层210和第二缓冲层209之间,所述第一缓冲层210和第二缓冲层209

通过缓冲柱211相连接。所述第一缓冲件206内具有贯穿第一缓冲件206的第一缓冲件通孔(未标示),所述第一缓冲件通孔位于所述缓冲柱211的中心。所述第一缓冲件206的厚度包括10毫米~30毫米。

60.所述第一支架部205(如图5所示)卡设于所述第一缓冲件凹槽内,所述第一缓冲件206外壁与所述第一支架部205接触。具体的,所述第一缓冲层210下表面与所述第一支架部208的上表面接触,所述第二缓冲层209上表面与所述第一支架部208的下表面接触,所述缓冲柱211的外壁表面与所述第一支架通孔内壁(未标示)相接触。所述第一安装销204通过所述第一缓冲件通孔贯穿所述第一缓冲件206,所述第一缓冲件通孔内壁与所述第一安装销204外壁接触。

61.所述第一缓冲件206固定位于所述第一安装销204与所述散热器支架205之间,且所述第一缓冲件206与所述第一安装销204以及所述散热器支架205分别接触,从而所述使第一安装销204与所述散热器支架205相固定。此外,由于所述第一缓冲件206的存在,所述第一安装销204与所述散热器支架205无直接接触,所述第一缓冲件206减少了第一安装销204与所述散热器支架205之间的机械冲击,从而减轻了所述散热器模块202与风扇模块201之间的冲击与震动,从而减少了散热器模块202和风扇模块201内的部件受到机械磨损而失效的情况,延长了冷却模块的使用寿命。

62.图7是图4中的冷却模块的区域b的放大图,图8是图7中的冷却模块区域b沿bb’方向的剖面示意图。

63.所述第二风扇模块固定件包括相对于所述风扇模块201表面向外伸出的凸台220,所述凸台220延伸方向垂直于所述风扇模块框体的第一表面,所述凸台220与所述风扇模块框体一体成型,从而使凸台220与风扇模块201之间的固定更加牢固,同时也简化了风扇模块固定件与风扇模块201之间的连接结构。

64.所述第二散热器模块固定件包括第二安装销221,所述第二安装销221相对于散热器模块202表面沿平行于所述第一表面的方向伸出,所述第二安装销221的延伸方向与所述第一安装销204(如图5所示)相对于散热器模块202的延伸方向相反,所述第二安装销221与所述散热器模块腔体一体成型。

65.所述凸台220内具有贯穿凸台220的凸台通孔(未标示),所述凸台通孔的直径大于所述第二安装销221的直径,所述第二安装销221通过所述凸台通孔贯穿所述凸台220。

66.请继续参考图8,所述凸台220与所述第二安装销221之间固定有第一缓冲件206。所述凸台220卡设于所述第一缓冲件凹槽内,所述第一缓冲件206外壁与所述凸台220接触。具体的,所述第一缓冲件206的第一缓冲层210表面、第二缓冲层209表面与所述凸台220的下表面、上表面分别接触,所述缓冲柱211的外壁表面与所述凸台通孔的内壁表面接触。所述第二安装销221通过所述第一缓冲件通孔(未标示)贯穿第一缓冲件206,所述第一缓冲件通孔内壁与所述第二安装销221外壁接触。

67.所述第一缓冲件206固定位于所述第二安装销221与所述凸台220之间,所述第一缓冲件206与所述第二安装销221以及所述凸台220分别接触,从而所述使第二安装销221与所述凸台220相固定。此外,由于所述第一缓冲件206的存在,所述第二安装销221与所述凸台220之间无直接接触,所述第一缓冲件206减少了第二安装销221与所述凸台220之间的机械冲击,从而减轻了所述散热器模块202与风扇模块201之间的冲击与震动,延长了冷却模

块的使用寿命。

68.所述风扇模块201的凸台220与安装孔203的结构使所述风扇模块201与所述散热器模块202的安装和拆卸更方便,从而便于所述冷却模块的组装和维护。

69.在其他实施例中,所述冷却模块还包括:固定于所述散热器模块与风扇模块之间的冷凝器,各第一缓冲件分布于所述冷凝器周围。

70.本实用新型的技术方案还提供一种底盘结构,包括车架以及固定于车架上的冷却模块,所述冷却模块具有位于风扇模块以及散热器模块之间的第一缓冲件。所述第一缓冲件减少了散热器模块与风扇模块之间自车架传递而来的机械冲击,延长了冷却模块的使用寿命。

71.以下将结合附图进行详细说明。

72.图9和图10为本实用新型一实施例中的底盘结构的结构示意图,图9为图10沿q方向的视图,图10为图9沿z方向的视图。

73.请参考图9和图10,所述底盘结构包括车架303以及冷却模块300,所述冷却模块300固定于所述车架303上。

74.所述冷却模块300包括:风扇模块301;散热器模块302,所述散热器模块302与所述风扇模块301相固定;位于所述风扇模块301以及散热器模块302之间的若干第一缓冲件306。

75.在本实施例中,所述底盘结构还包括位于所述冷却模块300与所述车架303之间的若干风扇模块支架304,各所述风扇模块支架304将所述冷却模块300与车架303相固定。所述风扇模块支架304的数量为4个,各所述风扇模块支架304位于所述风扇模块301上表面和下表面的4个顶角处。

76.在本实施例中,所述底盘结构还包括:位于各所述风扇模块支架304与所述车架303之间的若干第二缓冲件305。各第二缓冲件305固定于各风扇模块支架304表面,各第二缓冲件305的位置与各风扇模块支架304的位置一一对应。所述第二缓冲件305包括橡胶垫。

77.各第二缓冲件305作为所述冷却模块300的一级减震部件,用于减轻所述车架303与冷却模块300之间传递的震动冲击,尤其是减轻所述风扇模块301通过车架303向客舱传递的震动冲击,从而提升了汽车的使用体验。

78.所述第一缓冲件306的结构、形状和位置如图3至图8及相关说明所述,在此不作赘述。

79.在本实施例中,在所述冷却模块300与车架303之间设有的一级减震部件,即,第二缓冲件305的基础上,位于所述风扇模块301与所述散热器模块302之间的第一缓冲306件作为冷却模块300内部的二级减震部件,减少了散热器模块302与风扇模块301之间自车架303传递而来的机械冲击,减轻了所述散热器模块302与风扇模块301之间的震动,从而延长了冷却模块300的使用寿命。此外,通过设置第一缓冲件306作为二级减震部件,实现了其与一级减震部件,即,第二缓冲件305的功能解耦,使所述第一缓冲件306和第二缓冲件305可以独立设计和布置。因此,可以更好的从减少冷却模块300内部震动冲击、以及提升冷却模块300部件耐久性的角度选择合适的第一缓冲件306;同时,也可以更好的从减少风扇模块301对客舱的震动冲击的角度选择合适的第二缓冲件305,从而使第一缓冲件306与第二缓冲件305相互配合,为冷却模块300提供更好的减震效果。

80.另外,由于所述第一缓冲件306与所述第二缓冲件305共同作用以减少所述冷却模块300与所述车架303之间的机械冲击,因此所述第一缓冲件306的存在减轻了所述第二缓冲件305承担的减震压力,提升了所述第二缓冲件305的使用寿命,此外,由于所述第二缓冲件305承担的减震压力减小,所述第二缓冲件305允许有更小的尺寸,从而有利于提升底盘结构的集成度。

81.需要注意的是,为方便理解,图10所示的视图不包括车架303。

82.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。