1.本实用新型涉及玻璃检测技术领域,尤其涉及一种玻璃附件位置检测装置。

背景技术:

2.玻璃在安装于汽车车身上或其他产品上时,往往需要在玻璃上的固定位置通过粘接或打孔连接的方式安装一些用于辅助玻璃固定的附件。现有的玻璃附件位置度检测方式一般采用两种方式进行检测,一是利用刻偏差线配合目视观察的方式观察附件位置度偏差,二是在检测槽内放置玻璃附件后以玻璃附件能否可以穿过检测槽,来判断玻璃附件位置度是否合格。但是,上述两种检测位置度偏差的方式都具有一定缺陷,如利用偏差线目视观察附件位置度偏差,存在由于目视位置不同产生的角度偏差以及玻璃折射光线后造成的视差,因此无法准确评估附件位置度偏差。而检测槽检测玻璃附件位置度的方法也只能检测附件是否可以通过最大公差要求,却无法给出具体的偏差数值,无法对安装偏差做出精细调整。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种能够检测玻璃附件位置具体偏差值的检测装置。

4.为了解决上述技术问题,本实用新型采用的技术方案为:提供一种玻璃附件位置检测装置,包括可沿x轴方向和y轴方向移动的检测组件、用于对所述检测组件进行校零的校零座、分别检测所述检测组件在x轴和y轴方向上的偏移量的第一百分表和第二百分表;

5.所述检测组件上设有校零孔,所述校零座上设有定位孔,所述检测组件的校零孔能够与所述校零座的定位孔正对;

6.所述检测组件的一端能够与所述玻璃附件接触,所述第一百分表和所述第二百分表设置于所述检测组件的另一端。

7.进一步的,还包括滑台组件,所述滑台组件包括x轴滑台和y轴滑台,所述检测组件通过所述x轴滑台设置在所述y轴滑台上。

8.进一步的,所述检测组件包括连接块和检测块,所述检测块的一端能够抵靠于所述玻璃附件的角部,所述检测块的另一端与所述连接块的一端连接,所述连接块的另一端分别与所述第一百分表和所述第二百分表连接。

9.进一步的,所述检测块的一端呈l形,使所述检测块能够与所述玻璃附件的角部相匹配。

10.进一步的,所述检测块对应的l形的两侧壁上设有沿z轴向上延伸设置的凸缘,所述凸缘的厚度与所述玻璃附件的厚度相适配。

11.进一步的,所述校零孔设置在所述检测块上。

12.进一步的,所述检测组件上设有驱动所述检测组件移动的球头把手。

13.进一步的,所述检测组件的一端位于玻璃边缘内侧,所述球头把手所在位置位于

玻璃外部。

14.进一步的,还包括校零销,所述校零销可活动插拔设置在所述校零孔和定位孔内。

15.进一步的,还包括止动基座和止动销,所述止动基座上设有第一止动孔,所述检测组件的另一端位于所述止动基座上,所述检测组件的另一端设有与所述第一止动孔正对设置的第二止动孔,所述止动销可活动插拔设置在所述第一止动孔和第二止动孔内。

16.本实用新型的有益效果在于:提供一种玻璃附件位置检测装置,检测组件通过校零座校准后使得检测组件的一端能够位于所述玻璃附件安装的理论位置上,同时将第一百分表和第二百分表校零,通过驱动检测组件在x轴方向和y轴方向移动,当检测组件一端与所述玻璃附件的外轮廓接触时读取第一百分表和第二百分表的检测读数即可得到所述玻璃附件安装的偏移量。通过上述改进本实用新型能够检测玻璃附件安装的具体偏移量,得到精确的位置度测量数值,有利于后续对附件的安装工序进行精准的检修和调整。

附图说明

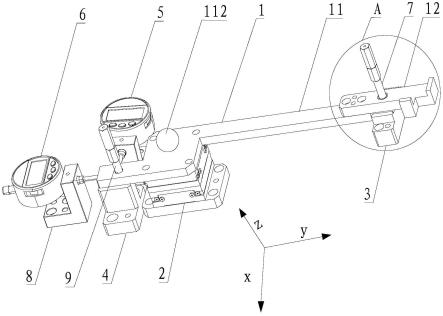

17.图1所示为本实用新型一种玻璃附件位置检测装置的结构示意图;

18.图2所示为本实用新型一种玻璃附件位置检测装置的连接块的俯视图;

19.图3所示为本实用新型一种玻璃附件位置检测装置的检测块的俯视图;

20.图4所示为图1中a部分的放大图;

21.图5所示为本实用新型一种玻璃附件位置检测装置的校零座的俯视图;

22.图6所示为本实用新型一种玻璃附件位置检测装置的止动基座的立体图;

23.标号说明:

24.1、检测组件;11、连接块;12、检测块;111、连接部;112、球头把手;113、止动部;114、第二止动孔;121、校零孔;122、凸缘;2、滑台组件;3、校零座;31、定位孔;32、限位槽;4、止动基座;41、第一止动孔;5、第一百分表;6、第二百分表;7、校零销;8、固定座;9、止动销。

具体实施方式

25.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.请参照图1至图6所示,本实用新型提供的一种玻璃附件位置检测装置,包括可沿x轴方向和y轴方向移动的检测组件、用于对所述检测组件进行校零的校零座、分别检测所述检测组件在x轴和y轴方向上的偏移量的第一百分表和第二百分表;

27.所述检测组件上设有校零孔,所述校零座上设有定位孔,所述检测组件的校零孔能够与所述校零座的定位孔正对;

28.所述检测组件的一端能够与所述玻璃附件接触,所述第一百分表和所述第二百分表设置于所述检测组件的另一端。

29.从上述描述可知,本实用新型的有益效果在于:检测组件通过校零座校准后使得检测组件的一端能够位于所述玻璃附件安装的理论位置上,同时将第一百分表和第二百分表校零,通过驱动检测组件在x轴方向和y轴方向移动,当检测组件一端与所述玻璃附件的外轮廓接触时读取第一百分表和第二百分表的检测读数即可得到所述玻璃附件安装偏移量。通过上述改进本实用新型能够检测玻璃附件安装的具体偏移量,得到精确的位置度测

量数值,有利于后续对附件的安装工序进行精准的检修和调整。

30.进一步的,还包括滑台组件,所述滑台组件包括x轴滑台和y轴滑台,所述检测组件通过所述x轴滑台设置在所述y轴滑台上。

31.从上述描述可知,所述检测组件通过滑台组件实现x轴和y轴方向上的移动。

32.进一步的,所述检测组件包括连接块和检测块,所述检测块的一端能够抵靠于所述玻璃附件的角部,所述检测块的另一端与所述连接块的一端连接,所述连接块的另一端分别与所述第一百分表和所述第二百分表连接。

33.从上述描述可知,所述检测块能够在连接块的驱动下实现移动进而检测出所述玻璃附件的具体安装偏移量。

34.进一步的,所述检测块的一端呈l形,使所述检测块能够与所述玻璃附件的角部相匹配。

35.从上述描述可知,所述玻璃附件的外轮廓多为矩形,通过将检测块的一端设置为l形能够与所述玻璃附件外轮廓的角部在x轴和y轴方向上贴合从而检测所述玻璃附件在x轴和y轴上的具体偏移量。

36.进一步的,所述检测块对应的l形的两侧壁上设有沿z轴向上延伸设置的凸缘,所述凸缘的厚度与所述玻璃附件的厚度相适配。

37.从上述描述可知,通过在检测块上设置凸缘在满足所述玻璃附件位置度检测的条件下能够减少检测块与玻璃表面的接触的几率,避免检测过程对产品产生影响。

38.进一步的,所述校零孔设置在所述检测块上。

39.进一步的,所述检测组件上设有驱动所述检测组件移动的球头把手。

40.从上述描述可知,通过在检测组件上设置球头把手能够便于人工操作。

41.进一步的,所述检测组件的一端位于玻璃边缘内侧,所述球头把手所在位置位于玻璃外部。

42.从上述描述可知,通过在玻璃外部设置球头把手用于控制所述检测组件,从而可以将检测组件的一端能够伸入玻璃内侧对所述玻璃附件具体位置进行测试,不仅能够降低检测难度,而且能够提高检测精度。

43.进一步的,还包括校零销,所述校零销可活动插拔设置在所述校零孔和定位孔内。

44.从上述描述可知,通过校零销插设在所述校零孔和定位孔内时,检测组件的一端位于所述玻璃附件安装的理论位置上,这时将第一百分表和第二百分表归零即可实现检测组件的校零操作,通过校零销插拔实现校零和检验,操作快捷且精度高。

45.进一步的,还包括止动基座和止动销,所述止动基座上设有第一止动孔,所述检测组件的另一端位于所述止动基座上,所述检测组件的另一端设有与所述第一止动孔正对设置的第二止动孔,所述止动销可活动插拔设置在所述第一止动孔和第二止动孔内。

46.从上述描述可知,在不移动检测组件的情况下,可以通过将止动销插设至第一止动孔和第二止动孔内实现检测组件的限位,防止活动磕碰。

47.应用场景:本实用新型提供的一种玻璃附件位置检测装置,应用于汽车玻璃附件安装的检测环境中。

48.请参照图1至图6所示,本实用新型的实施例一为:提供一种玻璃附件位置检测装置,包括检测组件1、滑台组件2、用于对所述检测组件1进行校零的校零座3、止动基座4、第

一百分表5和第二百分表6。所述止动基座4、滑台组件2和校零座3分别沿一方向依次固定设置在一操作台面上,且所述操作台面上设有用于对玻璃进行附件安装的安装工位,且所述安装工位位于所述校零座3的一侧。汽车玻璃附件包括胶条、海绵条、卡扣和各种五金件等,玻璃内表面设有与所述玻璃附件安装的理论位置。玻璃固定在安装工位时,玻璃内表面朝下设置,玻璃内表面与操作台面之间具有第一间隙可供所述玻璃附件与玻璃内表面进行安装操作。

49.所述检测组件1的两端分别设置在所述校零座3和滑台组件2上,且所述检测组件1的一端可伸入安装工位的第一间隙内使得所述检测组件1的一端位于玻璃边缘内侧的正下方,且所述检测组件1的另一端位于安装工位外且分别与所述第一百分表5和所述第二百分表6连接。

50.优选的,本实施例中的玻璃附件呈矩形,所述检测组件1的一端与所述玻璃附件的外轮廓相适配。具体的,所述检测组件1包括连接块11和检测块12,所述检测块12位于安装工位的第一间隙内以使得所述检测块12能够伸入到玻璃边缘内侧的理论位置,所述检测块12的一端呈l形,以使得检测块12的一端能够抵靠于所述玻璃附件的角部。所述检测块12的另一端叠设在所述连接块11一端上并通过螺栓与所述连接块11的一端固定连接。所述检测块12的中部位置设有校零孔121,所述校零孔121内插设有一校零销7,所述校零座3上设有与所述校零销7相适配的定位孔31,所述检测块12位于所述校零座3上时并将所述校零孔121与所述校零座3的定位孔31正对,此时通过将校零销7共同插设在所述校零孔121和定位孔31内可实现检测块12的定位校准,以使得所述检测块12的一端位于所述玻璃附件安装的理论位置上,此时,将位于所述检测组件1上的第一百分表5和所述第二百分表6的读数校零,实现对所述玻璃附件理论位置的校零。

51.本实施例中,所述连接块11靠近另一端的位置设有与所述滑台组件2固定连接的连接部111,所述滑台组件2包括x轴滑台和y轴滑台,所述连接部111通过所述x轴滑台设置在所述y轴滑台上。所述连接部111的上端面设有驱动所述检测组件1移动的球头把手112。所述连接部111至所述检测块12之间的距离大于玻璃边缘至所述玻璃附件的理论位置之间的距离,以使得所述球头把手112位于玻璃外部,从而便于进行检测操作。

52.本实施例中,所述连接块11的另一端设有与连接部111连接的止动部113,所述止动部113设置在所述止动基座4上。所述操作台面在所述止动部113的x轴方向和y轴方向上分别设有用于固定所述第一百分表5和第二百分表6的固定座8,所述第一百分表5的检测端与所述止动部113的x轴侧壁连接,所述第二百分表6的检测端与所述止动部113的y轴侧壁连接。当所述球头把手112驱动所述检测组件1移动至所述检测块12一端与所述玻璃附件的角部完全贴合时,所述第一百分表5检测所述检测组件1在x轴方向上的偏移量,所述第二百分表6检测所述检测组件1在y轴方向上的偏移量,此时所述第一百分表5和第二百分表6的读书即为所述玻璃附件安装后的位置偏差值。

53.本实施例中,所述止动基座4上设有第一止动孔41,所述止动部113设有与所述第一止动孔41正对设置的第二止动孔114,所述第一止动孔41和第二止动孔114内设有可活动插拔设于所述第一止动孔41和第二止动孔114内的止动销9。在检测过程中,可以通过将止动销9插设至第一止动孔41和第二止动孔114内实现检测组件1的限位,防止活动磕碰。

54.本实施例中,所述检测块12对应的l形的两侧壁上设有沿z轴向上延伸设置的凸缘

122,所述凸缘122的厚度与所述玻璃附件的厚度相适配。

55.本实施例中,所述校零座3顶部的中间位置设有u形的限位槽32,所述定位孔31设置在所述限位槽32的槽底上,所述检测块12放置在所述限位槽32内,且所述限位槽32的宽度大于所述检测块12的宽度。

56.工作原理:

57.1、检测前对装置进行校零:将玻璃固定在安装工位上后,检测块12位于玻璃下方的边缘内侧,将检测块12上的校零孔121与校零座3上的定位孔31对准并插入校零销7,此时,检测块12的一端位于所述玻璃附件安装的理论位置,然后可手动将第一百分表5和第二百分表6上的读数归零;

58.2、校零完毕后进行检测操作:校零完毕后,在玻璃内表面安装所述玻璃附件,通过驱动球头把手112带动检测块12移动,以使得检测块12的一端与所述玻璃附件的角部接触,此时第一百分表5和第二百分表6的读数即为所述玻璃附件安装后的位置度偏差值。

59.综上所述,本实用新型提供的一种玻璃附件位置检测装置,检测组件通过校零座校准后使得检测组件的一端能够位于所述玻璃附件安装的理论位置上,同时将第一百分表和第二百分表校零,通过球头把手带动检测组件在x轴方向和y轴方向移动,当检测块的一端与所述玻璃附件的角部接触时,读取第一百分表和第二百分表的检测读数即可得到待测附件安装的偏移量。通过上述改进本实用新型能够检测玻璃附件安装的具体偏移量,得到精确的位置度测量数值,有利于后续对附件的安装工序进行精准的检修和调整。

60.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。