1.本发明涉及用于面包、西式糕点等的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,它可以消除仅通过日常的正餐能够摄取的蛋白质常常不足这样的老年人的蛋白质不足。

背景技术:

2.以可持续发展的世界为目标的努力正在取得进展,对于“食物资源不足”、“环境”这样的问题的社会性危机感日趋高涨。

3.尤其是,由于世界上的人口增加,预测将来食物(特别是动物性蛋白源)和水资源会不足。

4.对于与上述的人口增加一起发生的“食物资源不足”、“环境”的社会课题,试图通过植物性的食材来解决。

5.特别是,对于这一人类的社会课题,认为大豆、豌豆等是有效的解决问题的食材之一。

6.因为,在从寒冷地带到热带

·

干燥地带的广泛地区中,与动物性的蛋白源相比,大豆、豌豆等能够通过更少的肥料、水进行大量栽培。

7.另一方面,我们人类的身体除了水分之外大部分由蛋白质和脂质构成。

8.特别是蛋白质不仅对肌肉、脏器、皮肤,而且对骨骼、毛发等所有的组织都是不可或缺的重要的营养素。

9.日本人的现状是:一方面能够摄取作为推荐量的标准的1g/体重1kg/天的充分量的蛋白质,另一方面,由于过度的节食、不吃早餐以及随着衰老的食物量的减少等,所以也存在蛋白质不足的人。

10.并且,伴随着健康意识的提高,运动人口也在增加,伴随着运动量的增加,对于需要推荐量以上的蛋白质的人,也存在不能摄取充分量的情况。

11.尤其是老年人如果蛋白质不足,则容易陷入肌肉衰弱等“虚弱”(frailty)的状态,有可能运动

·

认知功能降低,并容易发展成需要护理的状态,在进入快速高龄化的日本,蛋白质的重要性日趋增高。

12.在这种背景下,为了让老年人更容易摄取更多的蛋白质,不仅开发出粉末型,而且还正在进行能够简单地摄取的饮料型、成膜型的蛋白质商品等各种食品的高蛋白化。

13.另一方面,在嗜好性高的面包、西式糕点等中使用的制作糕点制作面包的材料中,没有“高蛋白”的材料,如果利用正餐以外的零食等也能够提供高效地摄取蛋白质的机会,则认为能够解决食欲降低,仅通过日常的正餐能够摄取的蛋白质常常不足这样的老年人的蛋白质不足。

14.例如,在专利文献1中关于“豆乳搅打奶油”进行了记载,但并非高蛋白。

15.另一方面,在专利文献2中关于“搅打奶油用的高蛋白低油分水包油型乳化物”进行了记载,但不需要动物性蛋白质。

16.另外,在专利文献3中记载了一种高蛋白的低脂肪奶油,其特征在于,含有乳脂肪25~44%、乳蛋白质2.5~20%,但是仍然需要动物性蛋白质。

17.因此,目前为止无法制作出使植物性蛋白质高蛋白化的搅打奶油。

18.现有技术文献

19.专利文献

20.专利文献1:日本特开昭60-153757号公报

21.专利文献2:日本特开平8-256717号公报

22.专利文献3:日本特开平6-54648号公报

技术实现要素:

23.本发明的目的在于得到用于面包、西式糕点等的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物。

24.为了解决上述课题,本发明人等反复进行了深入的研究,发现通过含有构成起泡性水包油型乳化物的油脂25~35重量%,并且上升熔点为33℃以下的油脂为油脂整体的50重量%以上,从而可以得到含有植物性蛋白质3~15重量%的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,从而完成本发明。

25.即,本发明是:

26.(1)一种使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,其特征在于,含有植物性蛋白质3~15重量%、油脂25~35重量%,并且上升熔点为33℃以下的油脂为油脂整体的50重量%以上,

27.(2)根据(1)所述的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,其中,含有植物性奶。

28.根据本发明,可以提供用于面包、西式糕点等的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,能够解决仅通过日常的正餐能够摄取的蛋白质常常不足这样的老年人的蛋白质不足。

具体实施方式

29.以下,对本发明的具体实施方式进行说明。

30.(植物性蛋白质)

31.在本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物中,植物性蛋白质是指来自于植物性原料的蛋白质。

32.作为植物性原料,可例示作为根菜类的牛蒡、甜菜、胡萝卜、萝卜、芜菁、红薯、木薯、紫芋、白芋、莲藕、土豆、作为茎菜类的芦笋、竹笋、作为叶菜类的卷心菜、洋葱、菠菜、生菜,果菜类中,作为谷物类可例示大米、玉米,作为豆类,可例示小豆、绿豆、菜豆、豌豆、豇豆、蚕豆、大豆、鹰嘴豆、花生、扁豆,作为其他果菜类,可例示茄子、番茄、青椒/彩椒、南瓜、黄瓜,作为花菜类的朝鲜蓟、油菜、西蓝花、花椰菜等。

33.在上述植物性原料中,对于豆类的植物性蛋白质,本发明可以优选地应用,更优选在上述豆类的植物性蛋白质中,大豆蛋白质适用于本发明。

34.在本发明中,以植物性蛋白质在起泡性水包油型乳化物中含有3~15重量%为特

征,优选为5~13重量%,更优选为7~11重量%。

35.若植物性蛋白质小于3重量%,则达不到能够有效地摄取蛋白质这样的本发明的目的,另外,若植物性蛋白质超过15重量%,则水包油型乳化物变成高粘度,有制备变得困难的趋势,也可导致难以使其起泡的现象。

36.另外,在本发明中,不会妨碍动物性蛋白质的使用,以高蛋白化为目的,也可使用一部分的乳蛋白质等动物性蛋白质。

37.(油脂)

38.作为本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物中使用的油脂,可例示棕榈油、椰子油、棕榈仁油、大豆油、菜籽油、葵花籽油、棉籽油、花生油、米糠油、玉米油、红花油、橄榄油、木棉油、芝麻油、月见草油等植物性油脂、中链脂肪酸甘油三酯,并且可以不妨碍出于高蛋白化目的而使用动物性蛋白质时的乳脂、牛油、猪油等动物性油脂而进行使用,可以使用上述油脂类的单独或者混合油或者它们的固化油、分馏油、固化分馏油、分馏固化油以及实施了酯交换等的加工油脂。

39.本发明以在起泡性水包油型乳化物中含有油脂25~35重量%为特征,优选为27~32重量%,如果油脂小于25重量%,则不易起泡,具有无法稳定地保持起泡后的状态的趋势,如果油脂超过35重量%,则水包油型乳化物成为高粘度,难以制备。

40.另外,本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物以上升熔点为33℃以下的油脂为油脂整体的50重量%以上为特征,但作为上升熔点为33℃以下的油脂,可以使用棕榈油或者其分馏油脂、作为月桂酸甘油酯系油脂的椰子油、棕榈仁油或者其分馏油脂等,更优选为53重量%以上,进一步优选为56重量%以上,如果上升熔点为33℃以下的油脂小于油脂整体的50重量%,则油脂整体的熔点变高,在高蛋白质的条件下有在口中不易融化的趋势。

41.应予说明,油脂的上升熔点可以根据基准油脂分析试验法(2.2.4.2-1996熔点上升熔点)进行分析。

42.(植物性奶)

43.在本发明中,可以通过进一步含有植物性奶而能够高蛋白化,能够得到风味更良好的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物,植物性奶是指花生、榛子、杏仁、腰果、澳洲坚果、开心果、椰子、芝麻、核桃等种子果实类、或者大豆、小豆、花生、米、大麦、小麦、薏米、鹰嘴豆等豆类的提取液,它们中的1种或2种以上优选以起泡性水包油型乳化物的5~60重量%含有。

44.另外,在本发明中,优选使用作为大豆的植物性奶的豆乳。这里使用的来自于植物性奶的油脂和蛋白质可以分别包含于起泡性水包油型乳化物的油脂、蛋白质中。

45.本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物可以根据需要含有糖类,作为糖类,可例示蔗糖、果糖、葡萄糖、乳糖、麦芽糖、转化糖、海藻糖、糖醇、玉米糖浆、水饴、糊精。作为糖醇,可例示赤藓糖醇、甘露糖醇、山梨糖醇、木糖醇等单糖醇、异麦芽糖醇、麦芽糖醇、乳糖醇等2元糖醇、麦芽三糖醇、异麦芽三糖醇、6-α-葡糖基麦芽糖醇(panitol)等3元糖醇、寡聚糖醇等4元糖以上的糖醇、还原淀粉糖化物、还原淀粉分解物。

46.本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物优选根据需要含有乳化剂、增粘多糖类、盐类,作为乳化剂,例如可例示卵磷脂、甘油单酯、脱水山梨糖醇脂

肪酸酯、丙二醇脂肪酸酯、聚甘油脂肪酸酯、聚氧乙烯脱水山梨糖醇脂肪酸酯、蔗糖脂肪酸酯等合成乳化剂,可以从这些乳化剂中选择1种或者2种以上适当地使用,并且,作为增粘多糖类,可以选择性地适当使用选自结冷胶、黄原胶、刺槐豆胶、普鲁兰、瓜尔豆胶、洋车前子胶、水溶性大豆多糖类、卡拉胶、罗望子胶和塔拉胶中的1种或2种以上的增粘多糖类,并且,作为盐类,可以将六偏磷酸盐、磷酸氢盐、柠檬酸钠、聚磷酸盐、小苏达等使用1种或者混合2种以上使用。

47.另外,根据所希望,可含有香料、色素、防腐剂等。

48.作为本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物的制造方法,可以通过将植物性蛋白质、油脂、水和乳化剂等原料混合后,进行预乳化、杀菌或者灭菌处理,实施均质化处理而得到。

49.从起泡性水包油型乳化物的保存性的观点考虑,优选为灭菌处理,具体而言,将各种原料在60~70℃下预乳化20分钟后(乳化装置为均质混合器),根据需要在0~250kg/cm2的条件下进行均质化(乳化装置为均质机)。

50.接着,在超高温瞬间杀菌处理(uht)后,再次在0~300kg/cm2的条件化下进行均质化,冷却后,约熟化24小时。其后,通过无菌情况下在饮料用纸容器、沙利袋(

ショーリー

袋)等中进行无菌填充,从而可以得到冷藏保存时能够比较长期保管的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物。

51.本发明的使用了植物性蛋白质的高蛋白起泡性水包油型乳化物在本实施例中所记载的起泡条件下,起泡后的膨胀率为80~200%,优选为90~190%,进一步优选为100~180%。

52.在膨胀率过高的情况下,有口感过轻、冰凉感小、缺乏风味的趋势。

53.在膨胀率过低的情况下,口感过重,难以得到良好的风味、口中融化的感觉。

54.实施例

55.以下,对本发明示出实施例,更详细地进行说明。应予说明,例子中的数字只要没有特别说明,是指重量基准。

56.(实施例1)

57.在棕榈分馏油脂(上升熔点26℃)20份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份中,添加混合溶解乳化剂0.4份,制备了油相。

58.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

59.对制备的油相和水相在65℃下利用均质混合器搅拌30分钟来进行预乳化后,利用超高温灭菌装置(岩井机械工业(株)制),在144℃下利用4秒钟的直接加热方式进行灭菌处理后,在45kg/cm2的均质化压力下进行均质化,立即冷却至5℃。

60.冷却后约熟化24小时,得到起泡性水包油型乳化物。

61.(实施例2)

62.在棕榈分馏油脂(上升熔点26℃)20份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份中,添加混合溶解乳化剂0.4份,制备了油相。

63.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状豌豆蛋白5份,制备了水相。

64.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

65.(实施例3)

66.在棕榈分馏油脂(上升熔点26℃)20份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份中,添加混合溶解乳化剂0.4份,制备了油相。

67.在水26.7份、豆乳奶油40份中,一边利用均质混合器进行搅拌,一边添加混合溶解酶处理粉末状大豆蛋白4份,制备了水相。

68.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

69.(实施例4)

70.在棕榈分馏油脂(上升熔点26℃)18份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)7份中,添加混合溶解乳化剂0.4份,制备了油相。

71.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白9份,制备了水相。

72.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

73.(实施例5)

74.在棕榈分馏油脂(上升熔点26℃)16份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)4份中,添加混合溶解乳化剂0.4份,制备了油相。

75.在水26.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白13份,制备了水相。

76.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

77.(实施例6)

78.在棕榈分馏油脂(上升熔点26℃)20份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份中,添加混合溶解乳化剂0.4份,制备了油相。

79.在水63.7份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白7份,制备了水相。

80.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

81.(实施例7)

82.在棕榈分馏油脂(上升熔点26℃)20份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份中,添加混合溶解乳化剂0.4份,制备了油相。

83.在水63.7份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状豌豆蛋白7份,制备了水相。

84.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

85.(实施例8)

86.在棕榈分馏油脂(上升熔点26℃)15份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)14份中,添加混合溶解乳化剂0.4份,制备了油相。

87.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

88.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

89.(实施例9)

90.在棕榈分馏油脂(上升熔点26℃)15份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点

34℃)14份中,添加混合溶解乳化剂0.4份,制备了油相。

91.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

92.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

93.(比较例1)

94.在月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)13份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点34℃)16份中,添加混合溶解乳化剂0.4份,制备了油相。

95.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

96.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

97.(比较例2)

98.在月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)9份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点34℃)20份中,添加混合溶解乳化剂0.4份,制备了油相。

99.在水25.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

100.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

101.(比较例3)

102.在棕榈分馏油脂(上升熔点26℃)14份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)3份中,添加混合溶解乳化剂0.4份,制备了油相。

103.在水37.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

104.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

105.(比较例4)

106.在棕榈分馏油脂(上升熔点26℃)26份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)12份中,添加混合溶解乳化剂0.4份,制备了油相。

107.在水16.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白5份,制备了水相。

108.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

109.(比较例5)

110.在棕榈分馏油脂(上升熔点26℃)16份、月桂酸甘油酯系油脂(棕榈仁油/上升熔点28℃)4份中,添加混合溶解乳化剂0.4份,制备了油相。

111.在水22.7份、无调整豆乳40份中,一边利用均质混合器进行搅拌,一边添加混合溶解粉末状大豆蛋白17份,制备了水相。

112.由制备的油相和水相,与实施例1同样进行而得到了起泡性水包油型乳化物。

113.(起泡性水包油型乳化物的评价方法)

114.·

粘度

115.起泡性水包油型乳化物的粘度的测定利用b型粘度计(brookfield公司制modellvdv-e),在no.62轴、60rpm的条件下进行。

116.起泡性水包油型乳化物的产品温度在7℃下进行了测定。

117.·

搅打时间

118.将起泡性水包油型乳化物1kg利用霍巴特混合器(hobart corporation制modeln-5)以3档度速(300rpm)进行搅打,测定达到最佳起泡状态的时间。

119.·

膨胀率

120.在上述最佳起泡状态下,按照以下的式子进行计算。

121.[(恒定容积的水包油型乳化物重量)-(恒定容积的起泡后的起泡物重量)]

÷

(恒定容积的起泡后的起泡物重量)

×

100

[0122]

·

风味

·

口中融化:

[0123]

对起泡的水包油型乳化物的风味

·

口中融化,由15名训练有素的小组成员进行感官试验而实施。

[0124]

在官能试验中,按照下述所示的5个阶段进行评价并评分,将15名成员的平均分作为起泡性水包油型乳化物的评价分。

[0125]

风味;良好5~1差

[0126]

口中融化;良好5~1差

[0127]

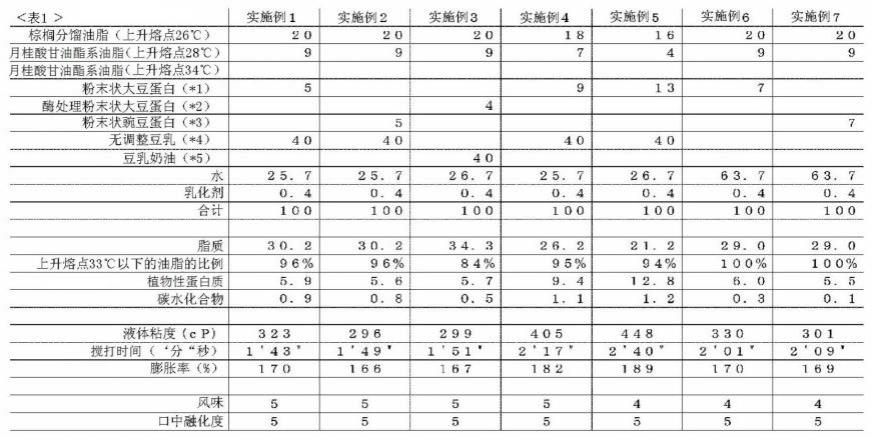

将实施例1~9和比较例1~5的起泡性水包油型乳化物的配合和评价结果示于<表1>和<表2>。

[0128][0129]

粉末状大豆蛋白(*1)fujipro f(大豆蛋白质86.3%,碳水化合物4.0%)

[0130]

酶处理粉末状大豆蛋白(*2)fujipro clf(大豆蛋白质86.3%,碳水化合物3.5%)

[0131]

粉末状豌豆蛋白(*3)nutralys f85m(roquette freres,豌豆蛋白质79%,碳水化合物1.0%)

[0132]

无调整豆乳(*4)无调整豆乳(脂质3%,蛋白4.4%,碳水化合物1.8%)(不二制油株式会社制)

[0133]

豆乳奶油(*5)豆乳奶油(脂质13.3%,蛋白5.5%,碳水化合物0.9%)(不二制油株式会社制)

[0134][0135]

粉末状大豆蛋白(*1)fujipro f(大豆蛋白质86.3%,碳水化合物4.0%)

[0136]

酶处理粉末状大豆蛋白(*2)fujipro clf(大豆蛋白质86.3%,碳水化合物3.5%)

[0137]

粉末状豌豆蛋白(*3)nutralys f85m(roquette freres,豌豆蛋白质79%,碳水化合物1.0%)

[0138]

无调整豆乳(*4)无调整豆乳(脂质3%,蛋白4.4%,碳水化合物1.8%)(不二制油株式会社制)

[0139]

豆乳奶油(*5)豆乳奶油(脂质13.3%,蛋白5.5%,碳水化合物0.9%)(不二制油株式会社制)

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。