一种led显示屏坏点检测装置

技术领域

1.本发明涉及屏检测装置技术领域,特别涉及一种led显示屏坏点检测装置。

背景技术:

2.随着led显示屏的运用和发展,对led显示屏故障像素点(即坏点)的检测较为重要。目前的检测方法有人工检测,通过流水线输送显示屏,然后对显示屏供电并调节整个屏幕设置为单色,再以肉眼分辨是否具有亮度昏暗或颜色不一致的像素点(坏点)。

3.如中国专利公开号cn 214375112u,公开了名为一种显示屏坏点检测装置,其包括机架、导轨、滑动座以及链传动机构,所述导轨安装在机架上,所述滑动座滑移连接在导轨上,所述链传动机构安装在机架上用带动滑动座滑动,其特征在于:还包括防护机构、调节机构以及检测机构,所述防护机构上放置有显示屏本体。本技术具有提高检测效率,便于检测人员进行检测显示屏坏点的效果。

4.实际工作中通常采用检测机构的通电线与显示屏本体连接的插拔方式,该装置在应用上述插拔方式时,因显示屏本体是水平放置在柔性板上的,且显示屏本体的插口一般设置在背面,所以无法实现检测机构通电线与显示屏本体的快速对插,存在一定的使用局限性。

5.因此,有必要提供一种led显示屏坏点检测装置解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种led显示屏坏点检测装置,以解决上述背景技术中显示屏本体是水平放置在柔性板上的,因显示屏本体的插口一般设置在背面,所以无法实现检测机构通电线与显示屏本体的快速对插等问题。

7.为实现上述目的,设计一种可将显示屏本体转为背面朝上的状态,方便通电线快速对插的坏点检测装置。

8.基于上述思路,本发明提供如下技术方案:一种led显示屏坏点检测装置,包括表面设置有检测机构的机架,所述机架上设置有呈依次排列的若干个滑座,滑座的表面设置有用于支撑显示屏本体且使得显示屏本体背面与滑座顶部之间的夹角呈锐角状态的支撑组件,滑座的表面滑动安装有用于通过支撑组件驱动显示屏本体移动的调节组件,机架上设置有用于驱动滑座沿着机架移动的传动机构和与调节组件位置对应的台阶,当传动机构带动滑座、调节组件和支撑组件移动且调节组件与台阶接触时,支撑组件驱动显示屏本体背面与滑座顶部之间的夹角从锐角状态转换为钝角状态。

9.作为本发明的进一步方案:所述支撑组件包括与滑座固定连接的底座和与滑座转动配合且用于支撑显示屏本体的圆轴,底座远离滑座的一侧滑动安装有与显示屏本体背面相抵的顶杆,顶杆远离底座的一侧转动安装有呈l形设置的夹板,其另一侧与底座之间固定安装有弹簧。

10.作为本发明的进一步方案:所述底座的数量设置为两个且沿滑座呈对称设置,两

个底座的相对一侧均贯穿开设有避让槽。

11.作为本发明的进一步方案:所述调节组件包括滑动安装在其中一个底座内的配重块和与其中一个底座内顶壁固定连接的第一拉绳,配重块的底部活动安装有与台阶位置对应的滚轮,第一拉绳的活动端绕过滚轮并与同侧的顶杆固定连接,第一拉绳的表面固定安装有延伸至另一个底座内的连杆,连杆与另一个底座内的顶杆之间固定连接有第二拉绳。

12.作为本发明的进一步方案:所述滚轮的外表面开设有环形槽用于安置第一拉绳,配重块的两侧均开设有弧形槽用于安置第一拉绳。

13.作为本发明的进一步方案:所述顶杆包括滑动安装在底座内的滑杆和转动安装在底座内的换向柱,滑杆远离底座的端部通过扭簧转动安装有与显示屏本体背面相抵的贴合块,放置腔的内部转动安装有短杆,短杆的外表面套设有扭簧且固定安装有与夹板固定连接的套块,短杆的外表面固定卷设有绕过换向柱变向且与第一拉绳固定连接的第三拉绳。

14.作为本发明的进一步方案:所述贴合块相对于滑杆的转动方向与套块基于短杆相对于贴合块的转动方向相垂直。

15.作为本发明的进一步方案:所述滑杆靠近贴合块的端部开设有凹槽,贴合块的内部开设有用于安置短杆且呈贯穿式设计的放置腔,凹槽和放置腔在贴合块转动方向上的长度尺寸大于第三拉绳的直径尺寸。

16.作为本发明的进一步方案:所述套块呈l形设置,在短杆上扭簧的作用下套块可与贴合块的表面贴合,此时夹板的内壁与显示屏本体的正面贴合。

17.作为本发明的进一步方案:所述台阶呈梯形设置,且台阶的布置方向与滑座沿机架的移动方向平行。

18.与现有技术相比,本发明的有益效果是:通过滑座、支撑组件、台阶和调节组件等之间的配合,显示屏本体在输送时与滑座顶部之间成锐角设置,输送过程中可以将显示屏本体背面与滑座顶部之间从锐角切换成钝角,使其背面朝上以方便通电线的快速对插进而提高工作效率;后续显示屏本体可自动复位成锐角状态,以方便检测人员观看分辨并减轻检测人员工作负担。调节组件的设置形成动滑轮机构,可以增大带动显示屏本体的偏转范围,使显示屏本体背面可以露出更多,以更加方便检测人员对插通电线,整体的实用性更高。

附图说明

19.下面结合附图和实施例对本发明进一步说明:

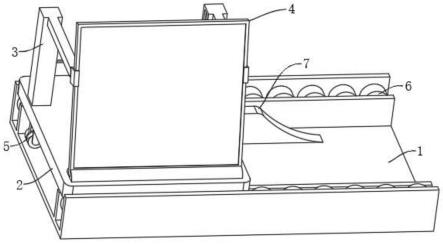

20.图1为本发明的整体结构正视图;

21.图2为本发明的整体结构后视图;

22.图3为本发明的滑座和底座结构示意图;

23.图4为图3中a处结构放大图;

24.图5为本发明的滑杆和贴合块结构示意图;

25.图6为本发明的底座和滑杆内部结构示意图;

26.图7为图6中b处结构放大图;

27.图8为图6中c处结构放大图;

28.图9为本发明的y形架结构示意图;

29.图10为本发明的通孔和卡槽结构示意图。

30.图中:1、机架;2、滑座;3、支撑组件;4、显示屏本体;5、调节组件;6、传动机构;7、台阶;8、y形架;301、底座;302、避让槽;303、顶杆;304、夹板;305、弹簧;306、圆轴;307、通孔;3021、滑杆;3022、贴合块;3023、短杆;3024、套块;3025、第三拉绳;3026、凹槽;3027、放置腔;3028、换向柱;3029、卡槽;501、配重块;502、滚轮;503、第一拉绳;504、第二拉绳;505、连杆;506、弧形槽;507、环形槽。

具体实施方式

31.实施例一:

32.请参阅图1至图2,本发明实施例提供一种led显示屏坏点检测装置,主要用于实现通电线的速插以提高检测效率,该坏点检测装置包括机架1,机架1上设置有呈左右依次排列的若干个滑座2(图中示出一个),滑座2的表面设置有用于支撑显示屏本体4的支撑组件3,初始状态时支撑组件3使得显示屏本体4的背面与滑座2的顶部之间形成有锐角。滑座2的表面贯穿并呈上下滑动安装有用于通过支撑组件3驱动显示屏本体4移动的调节组件5,调节组件5的设置使得支撑组件3可以改变显示屏本体4背面与滑座2顶部之间的角度。

33.除此之外,机架1上设置有用于驱动所有滑座2沿着机架1移动的传动机构6,传动机构6可为链传动或带传动。在机架1上还固定安装有与调节组件5位置对应的台阶7,当传动机构6带动滑座2、调节组件5、支撑组件3和显示屏本体4右移且调节组件5与台阶7接触时,支撑组件3可驱动显示屏本体4背面与滑座2顶部之间从锐角转为钝角。同时,机架1上还设置有与台阶7位置对应的检测机构(图中未示出),检测机构具体包括与显示屏本体4背面插口对应的通电线,当显示屏本体4切换成钝角后,通电线即可与显示屏本体4背面快速对插,检测机构、通电线和传动机构6均为现有的成熟技术,在这里不做详细说明。

34.请参阅图1至图4,在本实施例中,优选的:支撑组件3包括与滑座2固定连接的底座301和与滑座2转动配合且用于托起显示屏本体4底部的圆轴306,具体的,圆轴306的外表面开设有长槽,显示屏本体4的底部卡合在圆轴306的长槽内,且基于圆轴306可相对于滑座2前后偏转。底座301呈l形设计且内部中空,底座301远离滑座2的一侧呈前后滑动安装有与显示屏本体4背面活动贴合的顶杆303,顶杆303的前侧转动安装有与显示屏本体4正面活动贴合且呈l形设计的夹板304,夹板304基于顶杆303也是呈前后偏转的,与显示屏本体4的偏转方向相适配且用于显示屏本体4正面的限位,通过顶杆303和夹板304可将显示屏本体4限位在中间。顶杆303的后侧与底座301的内壁之间固定安装有弹簧305,在弹簧305的作用下顶杆303有向前侧移动的趋势。

35.在上述结构中,为了保证对显示屏本体4的支撑效果,底座301的数量设置为两个且沿滑座2呈左右对称设置,这样顶杆303和夹板304也呈对称设置,可将显示屏本体4限位在中间。基于圆杆和顶杆303的支撑,初始状态时显示屏本体4背面与滑座2顶部之间的夹角为85度,通过调节顶杆303基于底座301的初始突出距离,可以对夹角的具体数值进行改变,调节范围为60度-90度之间,在此范围内可以方便检测人员对于显示屏本体4的观看,使得检测人员不必长时间低头工作。当顶杆303基于底座301向前移动后,可推动显示屏本体4基于圆轴306偏转,偏转后显示屏本体4背面与滑座2顶部之间从锐角切换成钝角,且钝角的范围为90度-135度之间,此时背面朝上可以方便检测人员对插通电线。

36.为了实现顶杆303在底座301内的限位,调节组件5包括呈上下滑动安装在左侧底座301内的配重块501和与左侧底座301内顶壁固定连接的第一拉绳503,配重块501呈柱状设计且底部活动安装有与台阶7位置对应的滚轮502。第一拉绳503的活动端绕过配重块501底部的滚轮502然后引向上方并与左侧顶杆303固定连接,同时在配重块501的作用下,第一拉绳503可拉动顶杆303收进底座301内并挤压弹簧305,即配重块501向下的重力大于弹簧305作用于顶杆303的推动力。第一拉绳503的表面且位于连接左侧顶杆303的一侧固定安装有连杆505,连杆505从左侧底座301内延伸至右侧底座301并固定连接有与右侧顶杆303固定连接的第二拉绳504。

37.在上述结构中,在配重块501的作用下滚轮502与机架1的顶部保持接触,当滑座2在传动机构6的作用下沿着机架1移动时,滚轮502在机架1上持续转动实现同步移动;为此,在滚轮502的外表面开设有环形槽507以安置第一拉绳503,使得第一拉绳503不会影响滚轮502在机架1上的移动。为了实现滚轮502和配重块501沿着左侧底座301的竖直上升,台阶7整体呈梯形设计,滚轮502在移动与台阶7接触时,在台阶7作用下即可竖直上升。同时,配重块501的左右两侧均开设有弧形槽506以安置第一拉绳503,第一拉绳503在绕过滚轮502后具有沿滚轮502对称的两侧,且两侧分别位于配重块501两侧的弧形槽506内,此时滚轮502配合第一拉绳503和配重块501即形成了动滑轮机构,当滚轮502上升时第一拉绳503可以被释放较长的距离;同时滚轮502在滑座2移动时不会与机架1之间产生较大摩擦力,其可以自由转动也不会影响第一拉绳503的位置。

38.为了避免连杆505在移动时与左右两个底座301之间发生干涉,在两个底座301的相对一侧均开设有避让槽302,当第一拉绳503沿底座301内移动并带动连杆505同步移动时,连杆505在避让槽302内竖直移动,与避让槽302呈活动配合。同时,避让槽302的开设限制了连杆505、第一拉绳503和第二拉绳504的移动行程,进而也限定了顶杆303的移动行程。

39.使用时,将显示屏本体4通过圆轴306、顶杆303和夹板304实现限位,使得显示屏本体4的底部与长槽卡合,显示屏的正面和背面分别与夹板304和顶杆303相抵;接着通过传动机构6带动滑座2沿着机架1右移,滑座2带动底座301、圆轴306、夹板304、滚轮502和显示屏本体4同步右移,滚轮502持续转动并保持同步移动,当滚轮502与台阶7接触时可带动配重块501沿着左侧底座301竖直上升,此时第一拉绳503被释放较长距离并带动连杆505和第二拉绳504同步上升一定距离,最终两个顶杆303在弹簧305的作用下前移并推动显示屏本体4基于圆轴306偏转;在顶杆303移动以及显示屏本体4偏转时,夹板304可基于对应顶杆303自适应偏转以配合顶杆303保证对显示屏本体4的限位,最终显示屏本体4与滑座2顶部之间的夹角从锐角切换成钝角。

40.当显示屏本体4切换成钝角后即背面朝上,此时检测人员快速插上通电线供电,然后传动机构6带动滑座2、滚轮502继续右移使得滚轮502与台阶7分离,此时配重块501带动滚轮502下降复位且滚轮502与机架1恢复接触,配合连杆505使得第一拉绳503、第二拉绳504和顶杆303被拉动复位,最终在夹板304限位下显示屏本体4反向偏转复位,此时配合检测机构即可完成分辨检测。

41.综上所述,通过顶杆303、夹板304、滚轮502和第一拉绳503等结构的配合,显示屏本体4在输送时不是平放的,而是与滑座2顶部之间形成锐角,输送过程中可以将显示屏本体4背面与滑座2顶部之间从锐角切换成钝角,此时显示屏本体4背面朝上,可以方便通电线

的快速对插以提高工作效率;通电线插上后可复位显示屏本体4的锐角状态,以方便检测人员观看分辨并减轻检测人员工作负担。滚轮502、配重块501和第一拉绳503形成动滑轮机构,可以增加顶杆303基于底座301的往复移动距离,以增大带动显示屏本体4的偏转范围,即增大显示屏本体4背面与滑座2顶部的钝角数值,使得显示屏本体4背面可以露出更多,以更加方便检测人员的通电线对插;同时在保证顶杆303移动距离的基础上,通过形成动滑轮机构可以减小滑座2与机架1之间的间距,以进一步提高空间利用率,整体的实用性更高。

42.实施例二:

43.请参阅图1至图8,在实施例一的基础上,为了方便显示屏本体4的放置以进一步提高检测效率,顶杆303包括呈前后滑动安装在底座301内的滑杆3021,滑杆3021的前端通过扭簧(图中未示出)转动安装有与显示屏本体4背面活动贴合的贴合块3022,滑杆3021相对于贴合块3022的前后转动设计,使得贴合块3022仍可与显示屏本体4同步前后偏转,且在扭簧的作用下贴合块3022与滑杆3021可以保持平行状态。

44.贴合块3022的内部开设有放置腔3027,放置腔3027的内部转动安装有短杆3023,短杆3023的外表面固定安装有与夹板304固定连接的套块3024,短杆3023的外表面还固定卷设有延伸至底座301内的第三拉绳3025,短杆3023的外表面还套设有扭簧(图中未示出),同时在底座301的内部转动安装有以供第三拉绳3025绕过的换向柱3028,第三拉绳3025自放置腔3027穿过滑杆3021进入底座301内,在绕过换向柱3028完成方向变换后再与第一拉绳503/第二拉绳504固定连接。

45.通过上述设计,使得当第一拉绳503/第二拉绳504被释放时,第三拉绳3025可拉动转动套块3024和夹板304向显示屏本体4的正面偏转,最终使得夹板304与显示屏本体4的正面接触,当第一拉绳503/第二拉绳504被拉动时,第三拉绳3025在扭簧的作用下可使得夹板304反向偏转,脱离与显示屏本体4正面的接触状态。同时,初始状态时短杆3023在扭簧以及第一拉绳503位置未变动的前提下,套块3024和夹板304向远离贴合块3022的方向偏转,即两个夹板304向两侧偏转张开,此时显示屏本体4可以自由放下。

46.请参阅图1至图8,在本实施例中,优选的:为了避免贴合块3022基于滑杆3021端部转动时对第三拉绳3025的干涉,滑杆3021的前端开设有凹槽3026,凹槽3026和放置腔3027在上下方向上均具有一定长度,使得当贴合块3022在基于滑杆3021转动时,凹槽3026和放置腔3027的设置不会对第三拉绳3025造成影响。

47.同时,如图9所示,为了避免换向柱3028和第三拉绳3025对第一拉绳503和弹簧305造成干涉,将第一拉绳503和弹簧305沿滑杆3021呈左右对称设置,且使得第三拉绳3025和换向柱3028设置在第一拉绳503和弹簧305的中间。

48.在上述结构中,如图8所示,为了避免套块3024带动夹板304向显示屏本体4转动较大幅度对显示屏本体4的正面造成挤压,将套块3024设置呈l形且套块3024在转动至与贴合块3022的侧壁贴合后,夹板304即已经转动至极限位置,此时夹板304与显示屏本体4的正面刚好贴合。

49.使用时,将显示屏本体4的底部与长槽卡合且背面与贴合块3022相抵,通过传动机构6带动滑座2、底座301、滚轮502和显示屏本体4等结构右移,滚轮502配合台阶7、第一拉绳503和连杆505等结构带动两个滑杆3021前进,此时第一拉绳503的移动通过换向柱3028拉动第三拉绳3025,使得短杆3023、套块3024和夹板304向贴合块3022的方向偏转,最终夹板

304与显示屏本体4的正面完成贴合,且两个夹板304在偏转过程可以将显示屏本体4自动对中,此时圆杆、贴合块3022和夹板304将显示屏本体4完成限位。

50.滑杆3021在前进时通过贴合块3022、夹板304和圆轴306实现显示屏本体4背面与滑座2顶部之间的角度调整,以及后续的通电线对插和分辨检测,工作过程和效果均与实施例一中相同,在此不重复赘述。区别在于:当滚轮502远离台阶7使得第一拉绳503和顶杆303复位时,第一拉绳503通过换向柱3028使得第三拉绳3025缓慢复位,在此过程中夹板304没有脱离与显示屏本体4正面的接触,在此过程中还可以推动显示屏本体4基于圆轴306向后偏转并与贴合块3022实现接触,最终显示屏本体4保持与贴合块3022的接触恢复原位(锐角状态),而夹板304和套块3024在短杆3023上扭簧的作用下,方向偏转复位远离显示屏本体4的正面,此时检测人员握住显示屏本体4,可基于圆轴306自由调节前后角度。

51.实施例一中,虽然通过显示屏本体4的角度切换可以方便通电线的对插,但是对于显示屏本体4的取放仍较为麻烦,显示屏本体4只能从上而下先从顶杆303和夹板304的中间穿过,再落下与圆轴306的长槽卡合,在此过程中需要将显示屏本体4多次提升较高的高度,对于检测人员的劳动负担较大且效率较低,存在一定的使用局限性。相比于实施例一,通过第一拉绳503、贴合块3022、套块3024和第三拉绳3025等结构的配合,使得初始状态时两个夹板304处于张开状态,此时只需要将显示屏本体4的底部与卡槽3029卡合并将背面与贴合块3022相抵即可;当滑杆3021移动推动显示屏本体4角度切换时,第三拉绳3025被拉紧使得两个夹板304向中间偏转,最终两个夹板304均与显示屏本体4的正面贴合,可以实现显示屏背面朝上时的有效支撑,不会对通电线的对插造成影响。当滑杆3021复位时夹板304不会直接与显示屏本体4的正面脱离,还可以推动显示屏本体4使其配合贴合块3022完成锐角状态的复位,在复位完成后两个夹板304也恢复初始的张开状态,此时检测人员可以基于圆轴306自由调节显示屏本体4以满足分辨检测,整体设计方便了显示屏本体4的取放,且为坏点检测也提供了便利,同时与第一拉绳503的移动和夹板304的设置结合在一起,满足了实际使用中的更多需求。

52.实施例三:

53.请参阅图1至图10,在实施例二的基础上,为了便于检测完毕后通电线的拔出以更进一步提高检测效率,在滑座2的表面贯穿并呈上下滑动安装有与两个底座301均位置对应的y形架8,在两个底座301的底部均贯穿开设有与y形架8分叉两端位置对应的通孔307,且在滑杆3021的底部开设有与通孔307错位的卡槽3029;当y形架8上升穿过通孔307并与卡槽3029卡合后,即可实现滑杆3021在底座301内的限位,使得滑杆3021、贴合块3022、夹板304和显示屏本体4无法再移动。

54.为了驱动y形架8向通孔307方向的移动,台阶7设置为两个,已知其中一个与滚轮502位置对应,另一个则与y形架8的竖直端位置对应,且两个台阶7呈前后位置对应,使得滚轮502与其中一个台阶7接触驱动滑杆3021沿着底座301滑出时,卡槽3029可以与通孔307呈上下位置对应,进而y形架8与另一个台阶7接触驱动y形架8上升时,可以经通孔307进入卡槽3029。

55.请参阅图1至图10,在本实施例中,优选的:因为滑杆3021是向显示屏本体4的方向(即前方)滑出的,因此y形架8需要设置在滚轮502的前方,且初始状态时通孔307位于夹板304和卡槽3029的中间。

56.使用时,通过后方台阶7、滚轮502、第一拉绳503和第二拉绳504等结构的配合,带动滑杆3021前进推动显示屏本体4基于圆轴306向前偏转,通过第一拉绳503、第三拉绳3025、圆杆和套块3024等结构的配合,带动两个夹板304向中间偏转并与显示屏本体4的正面刚好贴合,该部分工作过程和效果与实施例二中相同,在此不重复赘述。区别在于:当滑杆3021沿着底座301前进时,滑杆3021底部的卡槽3029与底座301底部的通孔307刚好对应;且滑座2在移动时带动y形架8同步移动,当滚轮502与后方台阶7接触时y形架8也与前方台阶7接触,此时y形架8竖直上升,其分叉的两端刚好穿过通孔307插入卡槽3029内,对滑杆3021实现限位,即当显示屏本体4背面与滑座2顶部切换成钝角状态(背面朝上)后,滑杆3021的位置被固定,夹板304和显示屏本体4的位置也被固定。

57.同时,本实施例中当坏点检测完毕后,传动机构6带动滑座2、滚轮502、y形架8和底座301左移与台阶7恢复接触(坏点检测时已经继续右移与台阶7分离),显示屏本体4再切换至与滑座2的钝角状态且被限位,因为显示屏本体4与滑杆3021同步不会在前后方向上移动,所以此时通电线的拔出无需再握住固定显示屏本体4;然后传动机构6再带动滑座2和底座301右移离开,继续下一个显示屏本体4的坏点检测,即整体增加了一个检测完毕后滑座2左移与台阶7接触再右移离开的行程。

58.实施例二中,虽然通过夹板304的设计方便了显示屏本体4的取放,但是坏点检测完毕后对于通电线的拔出仍较为麻烦,因为检测完毕后显示屏本体4是呈锐角状态的(背面朝下且与检测人员相对),需要检测人员将手伸到后方摸索通电线的位置,存在一定的使用局限性。相比于实施例二,通过台阶7、y形架8、滑杆3021和底座301等结构的配合,当显示屏本体4切换至与滑座2的钝角状态时,y形架8插入卡槽3029内可以实现滑杆3021的限位,使得显示屏本体4可以在背面朝上的状态被固定,此时对于通电线的拔出无需再一手固定显示屏本体4,另一只手拉动通电线,检测人员也无需将手伸到后方摸索通电线的位置,大大方便了检测完毕后通电线的拔出;同时,背面朝上状态的固定,还有益于通电线与显示屏本体4的对插,整体设计与滑座2的移动和台阶7的设置结合在一起,适用性更强。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。