1.本发明涉及无损检测信号处理

技术领域:

:,特别是涉及一种基于机器学习的涡流信号缺陷深度分析方法。

背景技术:

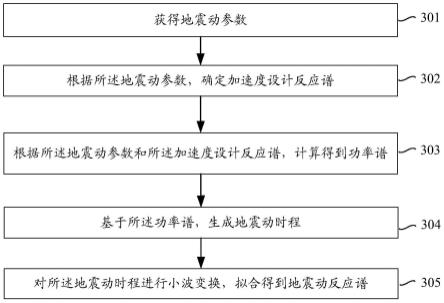

::2.在涡流信号处理中,缺陷深度的测量是通过计算缺陷信号的相位角得到的。徐可北,周俊华在2006年机械工业出版社出版的《涡流检测》中对缺陷信号的相位角定义如下:取响应信号阻抗最大值的两个点,并规定垂直线方向的上方为正向,用直线连接这两个点,该直线与水平方向的负方向的夹角。公开号为cn111351842a的中国专利公开了一种基于涡流信号差分技术的缺陷相位角的测量方法。目前为止,涡流检测人员和检测计算机已经在缺陷检测方面做了大量工作,如何运用这些数据和结果预测未知缺陷的深度是我们需要考虑的问题。技术实现要素:3.基于此,有必要针对如何根据缺陷的高频差分信号和缺陷的相位角来预测缺陷深度的问题,提供一种基于机器学习的涡流信号缺陷深度分析方法,该方法利用涡流检测中得到的缺陷的高频差分信号和基于缺陷的高频差分信号计算得到的缺陷的相位角,训练基于rbf的人工神经网络,利用该人工神经网络预测未知缺陷的相位角,利用相位角与深度对应表给出缺陷深度。4.为了实现上述目的,本发明提供如下技术方案:5.一种基于机器学习的涡流信号缺陷深度分析方法,包括如下步骤:(1)构建已知缺陷矩阵x;(2)构建已知缺陷相位行向量y;(3)根据已知缺陷矩阵x和已知缺陷相位行向量y生成径向基网络net;(4)构建未知缺陷信号向量x;(5)将径向基网络net和未知缺陷信号向量x输入仿真函数sim(),输出未知缺陷信号向量x对应的相位角θ;(6)将相位角θ与深度对应表写成一个长度为180的向量d;(7)根据向量d,查出步骤(5)得到的相位角θ查出对应的缺陷深度d(θ)%。6.进一步地,步骤(1)中,将每个已知缺陷的高频差分信号截取一段长度为m的水平分量h和垂直分量v,并用一个长度为2m的列向量表示,n个已知缺陷依次排列构成一个2m×n的已知缺陷矩阵x。7.进一步地,步骤(2)中,将步骤(1)中的n个已知缺陷相位角度数取整,依次排列构成一个长度为n的已知缺陷相位行向量y。8.进一步地,步骤(3)中,在matlab的neuralnetworktoolbox工具箱中的newnetworkfunctions中选择newrbe(),输入已知缺陷矩阵x和已知缺陷相位行向量y生成一个径向基网络net,即net=newrbe(x,y)。9.进一步地,步骤(4)中,将要检测的未知缺陷的高频差分信号截取一段长度为m的水平分量hx和垂直分量vx,并用一个长度为2m的缺陷信号向量表示。10.进一步地,步骤(7)中,θ<40°缺陷为内伤,θ>40°为外伤,θ=40°为通孔。11.本发明的有益技术效果:12.本发明的基于机器学习的涡流信号缺陷深度分析方法,利用已知缺陷高频差分信号和缺陷相位角信息训练人工神经网络,运用该网络预测未知缺陷的相位角,并给出缺陷深度;利用先验数据,并可不断添加新的训练数据使网络性能不断改善,提高检测识别的准确率。附图说明13.图1为相位和深度对应关系图。具体实施方式14.下面结合附图和具体实施方式做本发明做进一步详细地描述。15.本发明提供一种基于机器学习的涡流信号缺陷深度分析方法,包括如下步骤:(1)构建已知缺陷矩阵x;(2)构建已知缺陷相位行向量y;(3)根据已知缺陷矩阵x和已知缺陷相位行向量y生成径向基网络net;(4)构建未知缺陷信号向量x;(5)将径向基网络net和未知缺陷信号向量x输入仿真函数sim(),输出未知缺陷信号向量x对应的相位角θ;(6)将相位角θ与深度对应表写成一个长度为180的向量d;(7)根据向量d,查出步骤(5)得到的相位角θ查出对应的缺陷深度d(θ)%。16.进一步地,步骤(1)中,将每个已知缺陷的高频差分信号截取一段长度为m的水平分量h和垂直分量v,并用一个长度为2m的列向量表示,n个已知缺陷依次排列构成一个2m×n的已知缺陷矩阵x。17.进一步地,步骤(2)中,将步骤(1)中的n个已知缺陷相位角度数取整,依次排列构成一个长度为n的已知缺陷相位行向量y。18.进一步地,步骤(3)中,在matlab的neuralnetworktoolbox工具箱中的newnetworkfunctions中选择newrbe(),输入已知缺陷矩阵x和已知缺陷相位行向量y生成一个径向基网络net,即net=newrbe(x,y)。19.进一步地,步骤(4)中,将要检测的未知缺陷的高频差分信号截取一段长度为m的水平分量hx和垂直分量vx,并用一个长度为2m的缺陷信号向量表示。20.进一步地,步骤(7)中,θ<40°缺陷为内伤,θ>40°为外伤,θ=40°为通孔。21.对本发明的基于机器学习的涡流信号缺陷深度分析方法,进行算法验证,包括如下步骤:22.1、制作已知缺陷矩阵x和已知缺陷相位行向量y23.下载某核电站测试传热管采用的标定管六次测得的数据,每个数据文件中的各个缺陷信号在确定缺陷中心点和截取长度m和相位角后,按照步骤(1)和步骤(2)制作已知缺陷矩阵x和已知缺陷相位行向量y。24.2、制作测试缺陷矩阵test_x和测试缺陷相位行向量test_y25.这里,测试缺陷矩阵test_x随机采用上述信号中1/3个添加高斯白噪声,信噪比snr为40db构成,测试缺陷相位行向量test_y保持类别不变。26.3运用步骤(3)和步骤(5)进行test_x的相位求解,将所得结果与进行比对,求得测试结果的正确率为91.5278%,根据应用背景特征,2°以下的误差均可以接受,事实上计算机分类结果显示相差正负1°,这表明,在数据量充分大,即训练数据几乎包括各种各种缺陷的情况下完全可以用该方法实现角度检测。27.对本发明的基于机器学习的涡流信号缺陷深度分析方法,进行缺陷深度求解,包括如下步骤:28.1、给定相位和深度映射关系图29.参见图1,该数据可以从ceddy软件中下载,该核电站该数据的相位和深度映射关系见depthtable,位置索引表示0~179°相位,分量值表示与位置索引对应的深度值(%),前40个分量表示内伤,第41个分量为通孔,后面的表示外伤。30.(depthtable=[0358101315182023252830333538404345485053555860636568707375788083858890939598100100999998989797979696959594949493939292919190909089888887878686858584848383828181808079797877777675757474737272717070696867676665656463626261605958585756555453535251504948474645444342414039383736353433323130292726252423212019171615131211986532000000000000000])[0031]2、将要检测的未知缺陷的高频差分信号按照步骤(4)制作成符合标准的列信号,这里直接从测试集中抽取前10个缺陷信号。[0032]3、运用实施例1得到的网络,将这10个缺陷信号输入sim函数,输出相位分别为63°、179°、6°、83°、15°、153°、2°、5°、19°、33°。由于信号中添加了高斯噪声,所得结果与原信号对应的相位存在一定误差,其分别显示为0°、0°、0°、0°、0°、0°、1°、1°、1°、0°。由于这些结果可以接受,根据上述深度表得到如下结果:[0033]缺陷1:外伤,相位约为63度,深度约为90/100。[0034]缺陷2:外伤,相位约为179度,深度约为0/100。[0035]缺陷3:内伤,相位约为6度,深度约为15/100。[0036]缺陷4:外伤,相位约为83度,深度约为79/100。[0037]缺陷5:内伤,相位约为15度,深度约为38/100。[0038]缺陷6:外伤,相位约为153度,深度约为17/100。[0039]缺陷7:内伤,相位约为2度,深度约为5/100。[0040]缺陷8:内伤,相位约为5度,深度约为13/100。[0041]缺陷9:内伤,相位约为19度,深度约为48/100。[0042]缺陷10:内伤,相位约为33度,深度约为83/100。[0043]以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。当前第1页12当前第1页12

技术领域:

:,特别是涉及一种基于机器学习的涡流信号缺陷深度分析方法。

背景技术:

::2.在涡流信号处理中,缺陷深度的测量是通过计算缺陷信号的相位角得到的。徐可北,周俊华在2006年机械工业出版社出版的《涡流检测》中对缺陷信号的相位角定义如下:取响应信号阻抗最大值的两个点,并规定垂直线方向的上方为正向,用直线连接这两个点,该直线与水平方向的负方向的夹角。公开号为cn111351842a的中国专利公开了一种基于涡流信号差分技术的缺陷相位角的测量方法。目前为止,涡流检测人员和检测计算机已经在缺陷检测方面做了大量工作,如何运用这些数据和结果预测未知缺陷的深度是我们需要考虑的问题。技术实现要素:3.基于此,有必要针对如何根据缺陷的高频差分信号和缺陷的相位角来预测缺陷深度的问题,提供一种基于机器学习的涡流信号缺陷深度分析方法,该方法利用涡流检测中得到的缺陷的高频差分信号和基于缺陷的高频差分信号计算得到的缺陷的相位角,训练基于rbf的人工神经网络,利用该人工神经网络预测未知缺陷的相位角,利用相位角与深度对应表给出缺陷深度。4.为了实现上述目的,本发明提供如下技术方案:5.一种基于机器学习的涡流信号缺陷深度分析方法,包括如下步骤:(1)构建已知缺陷矩阵x;(2)构建已知缺陷相位行向量y;(3)根据已知缺陷矩阵x和已知缺陷相位行向量y生成径向基网络net;(4)构建未知缺陷信号向量x;(5)将径向基网络net和未知缺陷信号向量x输入仿真函数sim(),输出未知缺陷信号向量x对应的相位角θ;(6)将相位角θ与深度对应表写成一个长度为180的向量d;(7)根据向量d,查出步骤(5)得到的相位角θ查出对应的缺陷深度d(θ)%。6.进一步地,步骤(1)中,将每个已知缺陷的高频差分信号截取一段长度为m的水平分量h和垂直分量v,并用一个长度为2m的列向量表示,n个已知缺陷依次排列构成一个2m×n的已知缺陷矩阵x。7.进一步地,步骤(2)中,将步骤(1)中的n个已知缺陷相位角度数取整,依次排列构成一个长度为n的已知缺陷相位行向量y。8.进一步地,步骤(3)中,在matlab的neuralnetworktoolbox工具箱中的newnetworkfunctions中选择newrbe(),输入已知缺陷矩阵x和已知缺陷相位行向量y生成一个径向基网络net,即net=newrbe(x,y)。9.进一步地,步骤(4)中,将要检测的未知缺陷的高频差分信号截取一段长度为m的水平分量hx和垂直分量vx,并用一个长度为2m的缺陷信号向量表示。10.进一步地,步骤(7)中,θ<40°缺陷为内伤,θ>40°为外伤,θ=40°为通孔。11.本发明的有益技术效果:12.本发明的基于机器学习的涡流信号缺陷深度分析方法,利用已知缺陷高频差分信号和缺陷相位角信息训练人工神经网络,运用该网络预测未知缺陷的相位角,并给出缺陷深度;利用先验数据,并可不断添加新的训练数据使网络性能不断改善,提高检测识别的准确率。附图说明13.图1为相位和深度对应关系图。具体实施方式14.下面结合附图和具体实施方式做本发明做进一步详细地描述。15.本发明提供一种基于机器学习的涡流信号缺陷深度分析方法,包括如下步骤:(1)构建已知缺陷矩阵x;(2)构建已知缺陷相位行向量y;(3)根据已知缺陷矩阵x和已知缺陷相位行向量y生成径向基网络net;(4)构建未知缺陷信号向量x;(5)将径向基网络net和未知缺陷信号向量x输入仿真函数sim(),输出未知缺陷信号向量x对应的相位角θ;(6)将相位角θ与深度对应表写成一个长度为180的向量d;(7)根据向量d,查出步骤(5)得到的相位角θ查出对应的缺陷深度d(θ)%。16.进一步地,步骤(1)中,将每个已知缺陷的高频差分信号截取一段长度为m的水平分量h和垂直分量v,并用一个长度为2m的列向量表示,n个已知缺陷依次排列构成一个2m×n的已知缺陷矩阵x。17.进一步地,步骤(2)中,将步骤(1)中的n个已知缺陷相位角度数取整,依次排列构成一个长度为n的已知缺陷相位行向量y。18.进一步地,步骤(3)中,在matlab的neuralnetworktoolbox工具箱中的newnetworkfunctions中选择newrbe(),输入已知缺陷矩阵x和已知缺陷相位行向量y生成一个径向基网络net,即net=newrbe(x,y)。19.进一步地,步骤(4)中,将要检测的未知缺陷的高频差分信号截取一段长度为m的水平分量hx和垂直分量vx,并用一个长度为2m的缺陷信号向量表示。20.进一步地,步骤(7)中,θ<40°缺陷为内伤,θ>40°为外伤,θ=40°为通孔。21.对本发明的基于机器学习的涡流信号缺陷深度分析方法,进行算法验证,包括如下步骤:22.1、制作已知缺陷矩阵x和已知缺陷相位行向量y23.下载某核电站测试传热管采用的标定管六次测得的数据,每个数据文件中的各个缺陷信号在确定缺陷中心点和截取长度m和相位角后,按照步骤(1)和步骤(2)制作已知缺陷矩阵x和已知缺陷相位行向量y。24.2、制作测试缺陷矩阵test_x和测试缺陷相位行向量test_y25.这里,测试缺陷矩阵test_x随机采用上述信号中1/3个添加高斯白噪声,信噪比snr为40db构成,测试缺陷相位行向量test_y保持类别不变。26.3运用步骤(3)和步骤(5)进行test_x的相位求解,将所得结果与进行比对,求得测试结果的正确率为91.5278%,根据应用背景特征,2°以下的误差均可以接受,事实上计算机分类结果显示相差正负1°,这表明,在数据量充分大,即训练数据几乎包括各种各种缺陷的情况下完全可以用该方法实现角度检测。27.对本发明的基于机器学习的涡流信号缺陷深度分析方法,进行缺陷深度求解,包括如下步骤:28.1、给定相位和深度映射关系图29.参见图1,该数据可以从ceddy软件中下载,该核电站该数据的相位和深度映射关系见depthtable,位置索引表示0~179°相位,分量值表示与位置索引对应的深度值(%),前40个分量表示内伤,第41个分量为通孔,后面的表示外伤。30.(depthtable=[0358101315182023252830333538404345485053555860636568707375788083858890939598100100999998989797979696959594949493939292919190909089888887878686858584848383828181808079797877777675757474737272717070696867676665656463626261605958585756555453535251504948474645444342414039383736353433323130292726252423212019171615131211986532000000000000000])[0031]2、将要检测的未知缺陷的高频差分信号按照步骤(4)制作成符合标准的列信号,这里直接从测试集中抽取前10个缺陷信号。[0032]3、运用实施例1得到的网络,将这10个缺陷信号输入sim函数,输出相位分别为63°、179°、6°、83°、15°、153°、2°、5°、19°、33°。由于信号中添加了高斯噪声,所得结果与原信号对应的相位存在一定误差,其分别显示为0°、0°、0°、0°、0°、0°、1°、1°、1°、0°。由于这些结果可以接受,根据上述深度表得到如下结果:[0033]缺陷1:外伤,相位约为63度,深度约为90/100。[0034]缺陷2:外伤,相位约为179度,深度约为0/100。[0035]缺陷3:内伤,相位约为6度,深度约为15/100。[0036]缺陷4:外伤,相位约为83度,深度约为79/100。[0037]缺陷5:内伤,相位约为15度,深度约为38/100。[0038]缺陷6:外伤,相位约为153度,深度约为17/100。[0039]缺陷7:内伤,相位约为2度,深度约为5/100。[0040]缺陷8:内伤,相位约为5度,深度约为13/100。[0041]缺陷9:内伤,相位约为19度,深度约为48/100。[0042]缺陷10:内伤,相位约为33度,深度约为83/100。[0043]以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。当前第1页12当前第1页12

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。