1.本实用新型涉及锂电池制备技术领域,尤其涉及一种锂电池绝缘封装膜和一种快充锂电池。

背景技术:

2.当前锂电池的能量密度在没有新的突破性材料出现前,锂电池的单位能量密度很难大幅度提升,导致电池跟不上手机和新能源汽车迭代需求的速度,从而有了快速充电。

3.目前快速充电有效方法是通过提高电压,而单个电池的电压是电池正负极材料决定的,所以通过多个电芯的并联提高整体电压,达到快速充电。而现有技术软包电芯是通过多个用铝塑膜包裹的电芯叠放,导致每个电芯之间被较厚的多层铝塑膜占据,单层铝塑膜厚度为80μm左右,使电池单位体积的能量密度相对一个电芯会下降。

技术实现要素:

4.为了解决上述背景技术中现有软包电芯内部多个电芯之间被多层较厚的铝塑膜占据,单位体积的能量密度相对下降的问题,本实用新型提供了一种锂电池绝缘封装膜,该绝缘封装膜厚度远低于铝塑膜厚度,用于每两相邻电芯之间,提高电池单位体积的能量密度。

5.为实现上述目的,本实用新型提供了一种锂电池绝缘封装膜,其特征在于:所述绝缘封装膜用于快充锂电池内部多个叠加的电芯之间,起绝缘和粘接作用,包括由内到外依次复合的热封层、粘接层、绝缘层、粘接层和热封层,所述绝缘层采用聚酰亚胺、聚对苯二甲酸乙二酯、聚萘二甲酸乙二醇酯中一种,厚度设为5-30μm,所述热封层采用聚丙烯或聚丙烯与聚乙烯的组合,厚度设为10-40μm,所述粘接层采用改性聚烯烃树脂。

6.作为本技术的进一步改进,所述热封层设为单层或多层结构。

7.作为本技术的进一步改进,所述热封层厚度设为20-40μm。

8.作为本技术的进一步改进,所述热封层材料熔点设为130-160℃,熔指设为6-7.8。

9.作为本技术的进一步改进,所述绝缘层厚度设为6-20μm。

10.作为本技术的进一步改进,所述绝缘层采用厚度在6-20μm的聚酰亚胺薄膜。

11.作为本技术的进一步改进,所述热封层采用厚度在20-40μm,熔点为148℃的90%聚丙烯和10%聚乙烯共混薄膜。

12.本实用新型还提供了一种快充锂电池,其特征在于:所述快充锂电池内设有多个电芯叠加,多个电芯之间均采用上述锂电池绝缘封装膜进行绝缘和粘接。

13.与现有技术相比,本实用新型的有益效果为:

14.1、本实用新型绝缘封装膜结构简单,制作方便,厚度远低于铝朔膜,大大缩减了占用电池空间,提高了电池单位体积能量密度4.75-10%,从而提高了锂电池的快充速度;

15.2、绝缘层采用聚酰亚胺,与热封层粘接性能好,需要195℃以上温度溶胶才可以;

16.3、热封层通过在聚丙烯中加入聚乙烯,增加了流动性,在保证封装拉力情况下,使

封装温度降低,可以提高下游电芯的封装效率。

附图说明

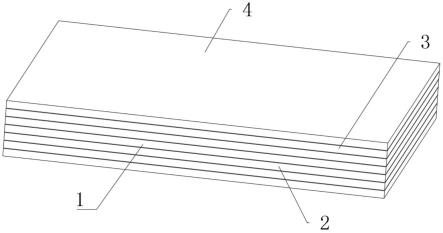

17.图1是本实用新型实施例绝缘封装膜结构示意图;

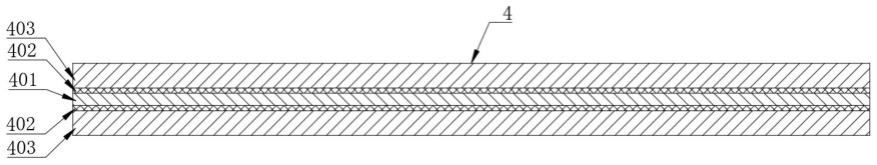

18.图2是本实用新型实施例1至实施例3内有两块电芯叠加的快充锂电池结构示意图;

19.图3是现有技术内有两块电芯叠加的快充锂电池结构示意图;

20.图4是本实用新型实施例4至实施例7内有四块电芯叠加的快充锂电池结构示意图;

21.图5是现有技术内有四块电芯叠加的快充锂电池结构示意图

22.图中:1、电极,2、铝塑膜,3、电芯,4、绝缘封装膜,401、绝缘层,402、粘接层,403、热封层。

具体实施方式

23.下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

24.如图1所示,本实用新型锂电池绝缘封装膜采用干式复合工艺,包括由内到外依次复合的热封层403、粘接层402、绝缘层401、粘接层402和热封层403。

25.实施例1:

26.一种锂电池绝缘封装膜:绝缘层401为聚酰亚胺薄膜,厚度为12μm;粘接层402为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为160℃的三层聚丙烯薄膜,厚度为25μ m。

27.如图1、2所示,本实施例1组装的快充锂电池内设有两个电芯3叠加,绝缘封装膜厚度为42μm,与现在技术(如图3)相比,本实施例1快充锂电池厚度减少了118μm,锂电池单位体积能量密度提高了5.9%。

28.实施例2:

29.一种锂电池绝缘封装膜:绝缘层401为聚对苯二甲酸乙二酯薄膜,厚度为12μm;粘接层402 为改性聚烯烃树脂,厚度为4-5μm;热封层403为三层聚丙烯薄膜,厚度为25μm,熔点为 160℃。

30.如图1、2所示,本实施例2组装的快充锂电池内设有两个电芯3叠加,绝缘封装膜厚度为42μm,与现在技术(如图3)相比,本实施例2快充锂电池厚度减少了118μm,锂电池单位体积能量密度提高了5.9%。

31.实施例3:

32.一种锂电池绝缘封装膜:绝缘层401为聚萘二甲酸乙二醇酯薄膜,厚度为12μm;粘接层402 为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为160℃的三层聚丙烯薄膜,厚度为25μm。

33.如图1、2所示,本实施例3组装的快充锂电池内设有两个电芯3叠加,绝缘封装膜厚度为42μm,与现在技术(如图3)相比,本实施例3快充锂电池厚度减少了118μm,锂电池单位体积能量密度提高了5.9%。

34.性能检测:对三种不同的绝缘层401材料的粘接性能检测。

35.表1绝缘层401不同材质对层间粘接与封装温度情况

序号项目实施例1实施例2实施例31绝缘层/热封层初始剥离力n/15mm9.77.44.22绝缘层/热封层电解液浸泡剥离力n/15mm7.24.82.13与铝塑膜热封熔胶温度℃(0.3mpa-3s)195195195

36.由表1显示,在同一熔胶温度下,实施例1采用的绝缘层401材料聚酰亚胺与热封层粘接性能最好最优。

37.实施例4:

38.一种锂电池绝缘封装膜:绝缘层401为聚酰亚胺薄膜,厚度为6μm;粘接层402为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为130℃的三层聚丙烯薄膜,厚度为20μm。

39.如图1、4所示,本实施例4组装的快充锂电池内设有四个电芯3叠加,绝缘封装膜厚度为31μm,与现在技术(如图5)相比,两相邻电芯3之间的厚度减少了129μm,快充锂电池厚度减少了387μm,锂电池单位体积能量密度提高了6.45%。

40.实施例5:

41.一种锂电池绝缘封装膜:绝缘层401为聚酰亚胺薄膜,厚度为6μm;粘接层402为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为148℃的三层聚丙烯薄膜,厚度为20μm。

42.如图1、4所示,本实施例5组装的快充锂电池内设有四个电芯3叠加,绝缘封装膜厚度为31μm,与现在技术(如图5)相比,两相邻电芯之间的厚度减少了129μm,快充锂电池厚度减少了387μm,锂电池单位体积能量密度提高了6.45%。

43.实施例6:

44.一种锂电池绝缘封装膜:绝缘层401为聚酰亚胺薄膜,厚度为6μm;粘接层402为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为160℃的三层聚丙烯薄膜,厚度为20μm。

45.如图1、4所示,本实施例6组装的快充锂电池内设有四个电芯3叠加,绝缘封装膜厚度为31μm,与现在技术(如图5)相比,两相邻电芯之间的厚度减少了129μm,快充锂电池厚度减少了387μm,锂电池单位体积能量密度提高了6.45%。

46.性能检测:对三种不同熔点热封层403材料的粘接性能检测。

47.表2热封层403的不同熔点溶胶与剥离力情况

序号项目实施例1实施例4实施例5实施例61与铝塑膜热封溶胶温度℃(0.3mpa-3s)1951801861922与铝塑膜热封剥离力n/15mm65.23556.48462.51262.990

48.由表2显示,在选用不同熔点的热封层材料情况下,130℃熔点剥离力偏低,其他都在60以上,根据下游封装温度,实例5最优。

49.实施例7:

50.一种锂电池绝缘封装膜:绝缘层401为聚酰亚胺薄膜,厚度为20μm;粘接层402为改性聚烯烃树脂,厚度为4-5μm;热封层403采用熔点为148℃的单层聚丙烯和10%比例聚乙烯共混薄膜,厚度为40μm。

51.如图1、4所示,本实施例7组装的快充锂电池内设有四个电芯3叠加,绝缘封装膜厚度为65μm,与现在技术(如图5)相比,两相邻电芯之间的厚度减少了95μm,快充锂电池厚度

减少了387μm,锂电池单位体积能量密度提高了4.75%。

52.性能检测:对不同熔指热封层403材料的粘接性能检测。

53.表3热封层403熔指对封装温度的影响序号项目实施例5实施例71热封层熔指230℃-2.16kg67.81与铝塑膜热封溶胶温度℃(0.3mpa-3s)1861812与铝塑膜热封剥离力n/15mm65.23564.862

54.由表3显示,实施例7热封层403通过在聚丙烯中加入10%聚乙烯,增加了流动性,在保证封装拉力情况下,使封装温度降低,可以提高下游电芯的封装效率。

55.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。