1.本实用新型涉及工业供汽技术领域,尤其涉及一种工业供汽系统。

背景技术:

2.使用火力发电厂作为汽源点,向用户提供1.0mpa~2.0mpa、350℃~400℃工业蒸汽时,通常只能单独从火力发电机组再热热段抽取热再蒸汽,然后经喷水、减温、减压的方法使其指标达到供汽要求。该方案应用于单独运行的机组或者其中一台或多台机组停机时,其弊端尚不明显。但是有多台火力发电机组同时运行时,其弊端就会明显体现出来,主要体现在:其完全使用热再蒸汽进行供汽,但是其温度和压力不符合供汽指标,需要额外的进行喷水、减温、减压等操作,使其过程繁琐、效率不高且会导致供汽的经济性变差。针对这种情况,目前的供汽系统无法灵活的应对,没有可选择性。

3.基于此,亟需一种灵活性强、过程操作简洁、效率更高且经济性更好的工业供汽系统。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点、不足,本实用新型提供一种工业供汽系统,其解决了现有技术存在的灵活性不强、操作过程繁琐、效率不高且经济性不高的技术问题。

6.(二)技术方案

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.第一方面,本实用新型实施例提供一种工业供汽系统,包括火力发电机组和热再抽汽单元,热再抽汽单元与火力发电机组的再热热段连通,还包括冷再抽汽单元和换热混合单元;所述冷再抽汽单元与所述火力发电机组的冷再抽汽段连通;所述热再抽汽单元与所述冷再抽汽单元均与所述换热混合单元连通;

9.所述换热混合单元包括汽-汽换热器和冷热再混汽联箱;所述汽-汽换热器的冷汽输入口通过第二输汽管路与所述冷再抽汽单元连通,冷汽输出口通过第三输汽管路与所述冷热再混汽联箱连通;所述汽-汽换热器的热汽输入口通过第一输汽管路与所述热再抽汽单元连通,热汽输出口通过第四输汽管路与所述冷热再混汽联箱连通;所述冷再抽汽单元包括冷再抽汽管路,所述冷再抽汽管路的进汽端与所述火力发电机组的冷再抽汽段连通,出汽端连通所述汽-汽换热器;所述热再抽汽单元包括热再抽汽管路,所述热再抽汽管路的进汽端与所述火力发电机组的再热热段连通,出汽端连通所述汽-汽换热器;所述热再抽汽单元引第五输汽管路直接与所述冷热再混汽联箱连通,在所述第五输汽管路上设置有减温减压器。从冷再抽汽单元输送的冷再蒸汽与从热再抽汽单元输送的热再蒸汽进入换热混合单元,进而通过换热、再混合等过程形成供给用户的蒸汽。从而避免以往供汽过程中需要额外的直接对热再蒸汽进行喷水、减温、减压等操作。热再蒸汽和冷再蒸汽分别输入至汽-汽换热器内进行换热,换热之后共同输入至冷热再混汽联箱内进行再混合,防止热再蒸汽和

冷再蒸汽直接混合产生较大的热应力,影响设备安全运行。另外,在多台机组中的某一台或某几台机组停机时,则可以选择从火力发电机组的再热热段抽取热再蒸汽,并直接经过减温减压器进行减温、减压后输出给用户,以灵活应对部分机组停机状况

10.可选的,所述热再抽汽管路为多路;所述热再抽汽单元还包括热再混汽联箱;多路所述热再抽汽管路均通过所述热再混汽联箱连通至所述汽-汽换热器。热再混汽联箱将多路热再抽汽管路输出的热再蒸汽进行混合,然后集中输出,一方面避免输出管路使用过多,降低效率且提高成本,另一方面,多路热再蒸汽先混合一下再进入汽-汽换热器,可以尽量保证进入汽-汽换热器内的热再蒸汽温度、压力等基本一致,以利于后续的换热、再混合等的效率。

11.可选的,多路所述热再抽汽管路的出汽端与所述热再混汽联箱的热再混进汽口连通;所述热再混汽联箱的热再混出汽口通过所述第一输汽管路连通所述汽-汽换热器的热汽输入口。

12.可选的,所述热再混汽联箱还设置有备用热再混出汽口,所述备用热再混出汽口通过所述第五输汽管路与所述冷热再混汽联箱连通。

13.可选的,所述冷再抽汽管路为多路;所述冷再抽汽单元还包括冷再混汽联箱;多路所述冷再抽汽管路均通过所述冷再混汽联箱连通所述汽-汽换热器。冷再混汽联箱将多路冷再抽汽管路输出的冷再蒸汽进行混合,然后集中输出,一方面避免输出管路使用过多,降低效率且提高成本,另一方面,多路冷再蒸汽先混合一下再进入汽-汽换热器,可以尽量保证进入汽-汽换热器内的冷再蒸汽温度、压力等基本一致,以利于后续的换热、再混合等的效率。

14.可选的,多路所述冷再抽汽管路的出汽端与所述冷再混汽联箱的冷再混进汽口连通;所述冷再混汽联箱的冷再混出汽口通过所述第二输汽管路连通所述汽-汽换热器的冷汽输入口。

15.可选的,所述汽-汽换热器包括壳体;所述壳体内腔设置有分隔板,将所述壳体内腔分隔成第一内腔和第二内腔;所述分隔板的一端与所述壳体的一侧内壁固定连接,另一端与所述壳体的另一侧内壁之间形成间隙;所述第一内腔通过所述间隙与所述第二内腔连通;所述第一内腔通过所述热汽输入口与所述热再抽汽单元连通;所述第二内腔通过所述热汽输出口与所述冷热再混汽联箱连通;

16.所述第一内腔和第二内腔内连续布置有盘管;所述盘管的一端通过第一内腔处的所述冷汽输入口与所述冷再抽汽单元连通,另一端通过第二内腔处的所述冷汽输出口与所述冷热再混汽联箱连通。

17.可选的,所述盘管呈“s”形布置,提高换热效率。

18.可选的,所述壳体内设置有增程隔板,使得从所述热汽输入口输入的热再蒸汽在所述第一内腔和第二内腔内形成连续的“s”形路径后从所述热汽输出口输出。

19.可选的,所述增程隔板与所述分隔板垂直;所述增程隔板包括多个前增程隔板和多个后增程隔板;所述前增程隔板和所述后增程隔板交替布置;所述前增程隔板与所述分隔板之间形成前汽流间隙,所述后增程隔板与所述壳体的内壁之间形成后汽流间隙,使得穿过前汽流间隙和后汽流间隙的热再蒸汽形成连续的“s”形路径。进一步提高换热效率。

20.(三)有益效果

21.本实用新型的有益效果是:本实用新型的工业供汽系统,采用冷热再联合供汽的方式与单独热再蒸汽供汽的方式相结合。具体的,冷热再联合供汽的方式中,抽取火力发电机组中的冷再蒸汽使其与热再蒸汽在汽-汽换热器内换热,在汽-汽换热器内热再蒸汽将冷再蒸汽加热至适当温度,此过程中,热再蒸汽温度也降低至适当温度。而后再将两股蒸汽进行调压、混合、供出,形成供给用户的蒸汽。采用该方案,在相同供汽量的情况下,可提高冷再蒸汽的比例(冷热再蒸汽的抽汽量与之前的抽汽量相比约为3:1),进而实现提高供汽经济性的目的。同现有技术中的直接使用热再抽汽并喷水减温减压的方案相比,可降低发电煤耗1.44g/kwh。而且,正常情况下,冷再蒸汽与热再蒸汽之间的温差可达240℃,两者直接混合时将在混汽联箱上产生较大的热应力,大大降低了设备运行的安全性。而本实用新型采用汽-汽换热器避免了这一问题的发生,提高了系统设备运行的可靠性。

22.另外,在多台机组中的某一台或某几台机组停机时,则可以选择从火力发电机组的再热热段抽取热再蒸汽,并直接经过减温减压器进行减温、减压后输出给用户,以灵活应对部分机组停机状况。

23.综上,本实用新型的冷热再联合供汽的方式中,利用火力发电机组的冷再蒸汽对热再蒸汽进行换热和混合,相对于现有技术而言,达到了简化操作过程,提高供汽效率和经济性的目的。而采用冷热再联合供汽的方式与单独热再蒸汽供汽的方式相结合,使得供汽的方式多元化,可针对不同情况进行不同的选择,使其可选择性更多,应用更加灵活。

附图说明

24.图1为本实用新型的工业供汽系统的实施例1的结构示意图。

25.图2为本实用新型的工业供汽系统的实施例1的汽-汽换热器结构示意图;

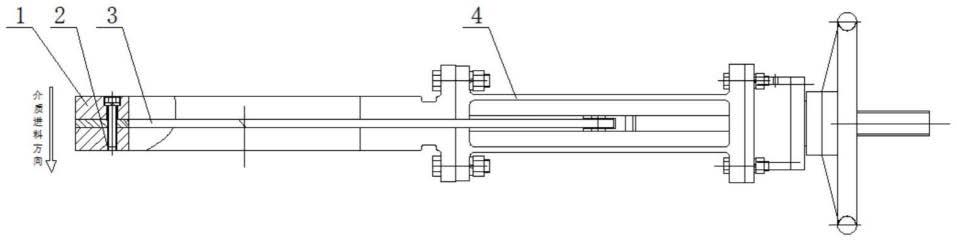

26.图3为本实用新型的工业供汽系统的实施例1的热再混汽联箱结构示意图;

27.图4为本实用新型的工业供汽系统的实施例1的冷再混汽联箱;

28.图5为本实用新型的工业供汽系统的实施例1的冷热再混汽联箱结构示意图;

29.图6为本实用新型的工业供汽系统的实施例1的热再蒸汽换热路径图。

30.【附图标记说明】

31.1:热再抽汽管路;

32.2:热再混汽联箱;

33.21:热再混腔体;

34.22:热再混进汽口;

35.23:热再混出汽口;

36.231:第一输汽管路;、

37.24:备用热再混出汽口;

38.241:第五输汽管路;

39.3:冷再抽汽管路;

40.4:冷再混汽联箱;

41.41:冷再混腔体;

42.42:冷再混进汽口;

43.43:冷再混出汽口;

44.431:第二输汽管路;

45.5:汽-汽换热器;

46.51:冷汽输入口;

47.52:冷汽输出口;

48.521:第三输汽管路;

49.53:热汽输出口;

50.531:第四输汽管路;

51.54:壳体;

52.541:分隔板;

53.542:第一内腔;

54.543:第二内腔;

55.544:间隙;

56.545:盘管;

57.546:增程隔板;

58.5461:前增程隔板;

59.5462:后增程隔板;

60.5463:前汽流间隙;

61.5464:后汽流间隙;

62.55:热汽输入口;

63.6:冷热再混汽联箱;

64.61:冷热再混腔体;

65.62:换热后热汽输入口;

66.63:换热后冷汽输入口;

67.64:冷热再混输出口;

68.65:混合后热汽输入口

69.7:减温减压器

70.a:热再抽汽单元;

71.b:冷再抽汽单元

72.c:换热混合单元。

具体实施方式

73.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。其中,本文所提及的“上”、“下”、“左”、“右”等方位名词以图2的定向为参照。

74.本实用新型实施例提出的工业供汽系统,其目的是解决现有技术存在的灵活性不强、操作过程繁琐、效率不高且经济性不高的技术问题。其包括火力发电机组和热再抽汽单元,热再抽汽单元与火力发电机组的再热热段连通。还包括冷再抽汽单元和换热混合单元;冷再抽汽单元b与火力发电机组的冷再抽汽段连通;热再抽汽单元与冷再抽汽单元通过管路与换热混合单元连通。换热混合单元包括汽-汽换热器和冷热再混汽联箱;汽-汽换热器

的冷汽输入口通过管路与冷再抽汽单元连通,冷汽输出口通过管路与冷热再混汽联箱连通;汽-汽换热器的热汽输入口通过管路与热再抽汽单元连通,热汽输出口通过管路与冷热再混汽联箱连通。冷再抽汽单元包括冷再抽汽管路,冷再抽汽管路的进汽端与火力发电机组的冷再抽汽段连通,出汽端连通汽-汽换热器。热再抽汽单元包括热再抽汽管路,热再抽汽管路的进汽端与火力发电机组的再热热段连通,出汽端连通所述汽-汽换热器。热再抽汽单元引一路输汽管路直接与冷热再混汽联箱连通,在输汽管路上设置有减温减压器。其采用冷热再联合供汽与单独热再蒸汽供汽相结合供汽。其中冷热再联合供汽的方式中,利用火力发电机组的冷再蒸汽对热再蒸汽进行换热和混合,相对于现有技术而言,达到了简化操作过程,提高供汽效率和经济性的目的。而将冷热再联合供汽与单独热再蒸汽供汽的方式结合以后,使得供汽的方式多元化,可针对不同情况进行不同的选择,使其可选择性更多,应用更加灵活。

75.为了更好的理解上述技术方案,下面将参照附图更详细地描述本实用新型的示例性实施例。虽然附图中显示了本实用新型的示例性实施例,然而应当理解,可以以各种形式实现本实用新型而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本实用新型,并且能够将本实用新型的范围完整的传达给本领域的技术人员。

76.实施例1:

77.参照图1,本实用新型提供一种工业供汽系统,包括火力发电机组以及热再抽汽单元a,热再抽汽单元a与火力发电机组再热热段连通,用于抽取火力发电机组再热热段的热再蒸汽。还包括冷再抽汽单元b和换热混合单元c。冷再抽汽单元b与火力发电机组冷再抽汽段连通,用于从火力发电机组抽取冷再蒸汽;冷再抽汽单元b与热再抽汽单元a均通过管路与换热混合单元c连通。从冷再抽汽单元b输送的冷再蒸汽与从热再抽汽单元a输送的热再蒸汽进入换热混合单元c,进而通过换热、再混合等过程形成供给用户的蒸汽。从而避免以往供汽过程中需要额外的直接对热再蒸汽进行喷水、减温、减压等操作。其仅仅需要在换热混合单元c内,使得热再蒸汽与冷再蒸汽进行换热,再混合,进而形成符合要求的蒸汽并提供给用户。

78.换热混合单元c包括汽-汽换热器5和冷热再混汽联箱6;汽-汽换热器5的冷汽输入口51通过第二输汽管路431与冷再抽汽单元b连通,冷汽输出口52通过第三输汽管路521与冷热再混汽联箱6连通;汽-汽换热器5的热汽输入口55通过第一输汽管路231与热再抽汽单元a连通,热汽输出口53通过第四输汽管路531与冷热再混汽联箱6连通。热再蒸汽和冷再蒸汽分别通过热汽输入口55和冷汽输入口51输入至汽-汽换热器5内进行换热,换热之后共同输入至冷热再混汽联箱6内进行再混合,防止热再蒸汽和冷再蒸汽直接混合产生较大的热应力,影响设备安全运行。第一输汽管路231和第二输汽管路431上可设置阀门以控制输汽量。

79.冷再抽汽单元b包括冷再抽汽管路3,冷再抽汽管路3的进汽端与所述火力发电机组的冷再抽汽段连通,出汽端连通换热混合单元c中的汽-汽换热器5。

80.此处,进一步的,冷再抽汽管路3可以为一路,此时,该冷再抽汽管路3的出汽端直接通过第二输汽管路431连通至汽-汽换热器5的冷汽输入口51。

81.冷再抽汽管路3也可以为多路,而此时,冷再抽汽单元b还包括冷再混汽联箱4。参

照图4,冷再混汽联箱4包括冷再混腔体41,在冷再混腔体41的一侧外壁上设置有多个与冷再混腔体41连通的冷再混进汽口42,在冷再混腔体41的另一侧外壁上设置有冷再混出汽口43。每一路冷再抽汽管路3的出汽端各自连通一个冷再混进汽口42,使得多路冷再蒸汽在冷再混腔体41内混合后通过冷再混出汽口43输出,冷再混出汽口43通过第二输汽管路431连通汽-汽换热器5的冷汽输入口51。

82.热再抽汽单元a包括热再抽汽管路1,热再抽汽管路1的进汽端与火力发电机组的再热热段连通,出汽端连通换热混合单元c的汽-汽换热器5。

83.此处,进一步的,如果热再抽汽管路1仅为一路,则其出汽端可以直接通过第一输汽管路231连通至汽-汽换热器5的热汽输入口55。

84.热再抽汽管路1也可以为多路。例如:可以为两路等,具体数量可根据实际情况进行选择。此时的热再抽汽单元a还包括热再混汽联箱2。热再混汽联箱2的作用主要是将多路的热再蒸汽进行混合并集中输出。参照图3,热再混汽联箱2包括热再混腔体21,在热再混腔体21的一侧外壁上开设有多个与热再混腔体21连通的热再混进汽口22。在再混腔体21的另一侧外壁上开设有一个与热再混腔体21连通的热再混出汽口23。每一路热再抽汽管路1的出汽端分别对应连接一个热再混进汽口22,使得各路热再蒸汽均通过热再混进汽口22进入热再混腔体21内混合后从热再混出汽口23输出,热再混出汽口23通过第一输汽管路231连通至换热混合单元c中的汽-汽换热器5的热汽输入口55。热再混汽联箱2将多路热再抽汽管路1输出的热再蒸汽进行混合,然后集中输出,一方面避免输出管路使用过多,降低效率且提高成本,另一方面,多路热再蒸汽先混合一下再进入汽-汽换热器5,可以尽量保证进入汽-汽换热器5内的热再蒸汽温度、压力等基本一致,以利于后续的换热、再混合等的效率。第一输汽管路231上可设置阀门以控制输汽量。

85.参照图1、2和5,进一步的针对上述的换热混合单元c,作为一种优选的方案,汽-汽换热器5可以为如下结构:汽-汽换热器5包括壳体54,壳体54内腔设置有分隔板541,分隔板541将壳体54内腔分隔成第一内腔542和第二内腔543。参照图2,以横置的壳体54为例,所谓横置就是如图所示的,横向即左右方向的长度较长;而竖置就是将图2中的图片顺时针旋转90

°

即可。该横置的壳体54中,分隔板541也为横向,使得第一内腔542位于第二内腔543上方。而分隔板541的一端与壳体54的一侧内壁固定连接,分隔板541的另一端与壳体54的另一侧内壁之间形成间隙544,第一内腔542和第二内腔543通过该间隙544连通。这样就相当于把壳体54内腔分隔成了一个u形腔。在第一内腔542和第二内腔543内布置有连续的盘管545,该盘管545可以呈连续的“s”形;所谓连续的“s”形铺设,即盘管545从第一内腔542延续至第二内腔543,在第一内腔542内和第二内腔543内均布置有多路横向管,多路横向管之间可以平行设置,上下相临的两路横向管之间首尾相连形成如图2所示的“s”形。此处所述的首尾相连,以布置三排横向管为例,最上方的横向管的右端即尾端与中间的横向管的右端即首端相连,而中间的横向管的左端即尾端与最下方的横向管的左端即首端相连,以此类推,盘管545从第一内腔542延续至第二内腔543。第二内腔543内的盘管545的形式与第一内腔542内的盘管545的形式相同;第一内腔542内的最下方的横管与第二内腔543内的最上方的横管连通。该盘管545的一端连通冷汽输入口51,冷汽输入口51位于第一内腔542的顶部或侧壁,冷汽输入口51通过第二输汽管路431连通冷再抽汽单元b,即如果冷再抽汽单元b中的冷再抽汽管路3为一路,那么冷汽输入口51直接通过第二输汽管路431与冷再抽汽管路3

连通;如果冷再抽汽单元b中的冷再抽汽管路3为多路,则冷汽输入口51直接通过第二输汽管路431与冷再混汽联箱4的冷再混出汽口43连通。盘管545的另一端连通冷汽输出口52;冷汽输出口52位于第二内腔543的底部或侧壁。冷汽输出口52通过第三输汽管路521连通至冷热再混汽联箱6。由冷再抽汽单元b中输出的冷再蒸汽通过冷汽输入口51进入盘管545,并在盘管545内以s”形路径输送至冷汽输出口52,然后通过第三输汽管路521进入至冷热再混汽联箱6。“s”形的盘管545主要是为了延长冷再蒸汽换热过程,见图2中的直线箭头所示,可以延长换热时间,使得冷再蒸汽和热再蒸汽可以在壳体54内充分换热。上述的盘管545,也可以采用如下形式铺设:在第一内腔542和第二内腔543内各布置一根横管,第一内腔542内的横管的左端与冷汽输入口51连通,右端与第二内腔543内的横管的右端连通,进而使得两根横管形成“u”形结构,第二内腔543内的横管的左端与冷汽输出口52连通。“u”形铺设的盘管545也是在一定程度上增加冷再蒸汽换热过程,延长换热时间。

86.进一步优选的,第一内腔542的侧壁或顶部设置有热汽输入口55,热汽输入口55与第一内腔542连通。壳体54内腔还可以设置有增程隔板546,增程隔板546与分隔板541垂直。所谓增程隔板的意思就是其作用是为了延长热再蒸汽在壳体54内的行程。增程隔板546包括前增程隔板5461和后增程隔板546。前增程隔板5461和后增程隔板546均可以根据需要设置多个。在第一内腔542内,前增程隔板5461的顶部和两侧均与第一内腔542的内壁连接,前增程隔板5461的底部与分隔板541的上表面之间形成前汽流间隙5463。后增程隔板5462底部与分隔板541固定连接,后增程隔板5462的两侧与第一内腔542的两侧内壁固定连接。后增程隔板5462的顶部与第一内腔542的顶部内壁之间形成后汽流间隙5464。前增程隔板5461和后增程隔板5462交替布置,使得热再蒸汽从热汽输入口55进入第一内腔542内,然后依次经过前汽流间隙5463、后汽流间隙5464,再经过前汽流间隙5463、后汽流间隙5464等等,以此类推,形成“s”形路径,直至通过间隙544进入第二内腔543内。在第二内腔543内,前增程隔板5461的底部和两侧与均与第二内腔543的内壁连接,前增程隔板5461的顶部与分隔板541的下表面之间形成前汽流间隙5463;后增程隔板5462的顶部与分隔板541固定连接,后增程隔板5462的两侧与第二内腔543的两侧内壁固定连接,后增程隔板5462的的底部与第二内腔543的底部内壁之间形成后汽流间隙5464。第二内腔543内的前增程隔板5461和后增程隔板5462也是交替布置,这样来自于第一内腔542的热再蒸汽,经过第二内腔543内的后汽流间隙5464、前汽流间隙5463,再经过后汽流间隙5464、前汽流间隙5463等等,以此类推,也是一个“s”形路径,且该“s”形路径与第一内腔542内的“s”形路径形成一个连续的“s”形路径,直至从第二内腔543侧壁或底部的热汽输出口53排出,然后通过第四输汽管路531输送至冷热再混汽联箱6。即工作时,热再蒸汽由热汽输入口55进入第一内腔542内,并经过多个前汽流间隙5463和后汽流间隙5464后,在第一内腔542内以“s”行路径进行输送,见图2中的弧形箭头。随后热再蒸汽经过间隙544进入第二内腔543内以后仍然以“s”行路径进行输送直至从热汽输出口53排出。热再蒸汽在壳体54内的整体路径,参见图6中虚线所示。排出的热再蒸汽经过第四输汽管路531进入冷热再混汽联箱6。“s”形路径输送热再蒸汽也是为了增加热再蒸汽输送路径的行程,进一步增强换热效果。热汽输入口55通过第一输汽管路231连通至热再抽汽单元a。即如果再抽汽单元a内的热再抽汽管路1为一路,则热汽输入口55直接通过第一输汽管路231与热再抽汽管路1连通。如果再抽汽单元a内的热再抽汽管路1为多路,则热汽输入口55通过第一输汽管路231连通至热再混汽联箱2的热再混出

汽口23。

87.参照图5,针对冷热再混汽联箱6,该冷热再混汽联箱6包括冷热再混腔体61,冷热再混腔体61的顶部开有换热后热汽输入口62和换热后冷汽输入口63,在冷热再混腔体61的底部开有冷热再混输出口64。换热后热汽输入口62通过第四输汽管路531与汽-汽换热器5中的热汽输出口53连通。换热后冷汽输入口63则通过第三输汽管路521与汽-汽换热器5中的冷汽输出口52连通。冷热再混输出口64作为最终的输出端,将换热和再混合后形成的具有合适的温度和压力的蒸汽输出给用户。

88.另外,参照图1、图3和图5,热再抽汽单元a引一路输汽管路直接与冷热再混汽联箱6连通,在输汽管路上设置有减温减压器7。即在热再混汽联箱2的侧壁再设置一个备用热再混出汽口24,在冷热再混汽联箱6的侧壁再设置一个混合后热汽输入口65,备用热再混出汽口24通过第五输汽管路241与混合后热汽输入口65连通。在所述第五输汽管路241上设置减温减压器7。作为一种多元化的选择方案,当多台机组中的一台或几台停机时,可以通过,热再抽汽单元a直接抽取热再蒸汽并经减温减压后输出给用户,其为供汽提供了更多的选择,大大提高供汽的灵活性。

89.综上,本实用新型的冷热再联合供汽的方式中:

90.利用热再抽汽单元a从火力发电机组的再热热段抽取热再蒸汽,即通过热再抽汽管路1抽取热再蒸汽;利用冷再抽汽单元b从火力发电机组的冷再抽汽段抽取冷再蒸汽,即利用冷再抽汽管路3抽取冷再蒸汽。

91.然后,在换热混合单元c内先后利用汽-汽换热器5和冷热再混汽联箱6将热再蒸汽和冷再蒸汽换热并混合后形成供给用户的蒸汽。即进入换热混合单元c内的热再蒸汽和冷再蒸汽经过汽-汽换热之后分别形成换热后的输出热再蒸汽和换热后的输出冷再蒸汽,输出热再蒸汽和输出冷再蒸汽再次经过冷热再混汽联箱6混合后形成供给用户的蒸汽。

92.通过热再蒸汽与冷再蒸汽进行充分的换热之后再混合,使得冷再蒸汽可以被加热至适当温度,热再蒸汽温度也会被降低至适当温度,而后再将两股蒸汽进行调压、混合、再供出。相同供汽量下,可提高冷再供汽的比例,进而实现提高供汽经济性的目的。同时,先换热再混合避免了冷热再蒸汽之间直接混合产生较大热应力的问题,提高了系统设备运行的可靠性。

93.而采用冷热再联合供汽的方式与单独热再蒸汽供汽的方式相结合,使得供汽的方式多元化,可针对不同情况进行不同的选择,使其可选择性更多,应用更加灵活。

94.参照图1至图6,将本实用新型的结构和使用过程做进一步的梳理,本描述仅仅是用举例的方式将上述多个优选方式进行结合以方便全面的描述,但这种描述并非对本技术实施方式的限定,描述如下:

95.火力发电厂一般至少有两台火力发电机组,以两台300mw等级火力发电机组为例,两台火力发电机组分别命名为#1机组和#2机组。对应的热再抽汽管路1和冷再抽汽管路3也均为两路。两路热再抽汽管路1中,一路用于抽取#1机组热再蒸汽,另一路用于抽取#2机组中的热再蒸汽。两路冷再抽汽管路3中,一路用于抽取#1机组冷再蒸汽,另一路用于抽取#2机组冷再蒸汽。

96.两路热再抽汽管路1的进汽端分别与#1机组和#2机组的再热热段连通,出汽端分别连通至热再混汽联箱2的两个热再混进汽口22。热再混出汽口23通过第一输汽管路231连

通汽-汽换热器5的热汽输入口55。对应的两路冷再抽汽管路3的进汽端分别与#1机组和#2机组的冷再抽汽段连通,出汽端分别连通至冷再混汽联箱4的两个冷再混进汽口42,冷再混出汽口43通过第二输汽管路431连通至汽-汽换热器5的冷汽输入口51。

97.汽-汽换热器5的冷汽输出口52通过第三输汽管路521连通至冷热再混汽联箱6的换热后冷汽输入口63。汽-汽换热器5的热汽输出口53通过第四输汽管路531连通至换热后热汽输入口62。第三输汽管路521和第四输汽管路531可以设置调压阀门,用于调压。

98.另外,作为备用,还可以在热再混汽联箱2的侧壁再设置一个备用热再混出汽口24,在冷热再混汽联箱6的侧壁再设置一个混合后热汽输入口65,备用热再混出汽口24通过第五输汽管路241与混合后热汽输入口65连通。在所述第五输汽管路241上设置减温减压器7。

99.以单台火力发电机组的平均发电负荷200mw,供汽流量130t/h,供汽压力1.6mpa,供汽温度350℃时为例,该系统的运行方式如下:#1机组通过一路冷再抽汽管路3进行机冷再抽汽,抽取冷再蒸汽50t/h;#2机组通过一路冷再抽汽管路3进行机冷再抽汽,抽取冷再蒸汽47t/h;两路冷再蒸汽输入冷再混汽联箱4内混合后,形成温度、压力趋于统一的冷再蒸汽再通过第二输汽管路431进入汽-汽换热器5。与此同时,通过机热再抽汽,抽取热再蒸汽,抽取热再蒸汽可以根据需要进行选择,可以选择从#1机组或#2机组单独抽取,也可以选择同时从#1机组和#2机组共同抽取。本实施例中抽取再热蒸汽33t/h,进入热再混汽联箱2,再通过第一输汽管路231进入汽-汽换热器5用于加热冷再蒸汽。此处以图2所示的汽-汽换热器5结构为例,由第二输汽管路431输出的冷再蒸汽通过冷汽输入口51进入盘管545内形成s形输送路径。与此同时,第一输汽管路231输出的热再蒸汽通过热汽输入口55进入第一内腔542内,然后依次经过多个前汽流间隙5463、后汽流间隙5464等,再进入第二内腔543,再依次经过多个后汽流间隙5464、前汽流间隙5463等,形成一个整体的s形输送路径,具体参见图6的热再蒸汽换热路径图,图中的虚线所示即为热再蒸汽输送路径。热再蒸汽与冷再蒸汽在第一内腔542和第二内腔543内充分换热,冷再蒸汽升温,热再蒸汽降温。完成换热后,热再蒸汽通过第四输汽管路531输送至冷热再混汽联箱6,冷再蒸汽通过第三输汽管路521输送至冷热再混汽联箱6,两者会以较为接近的温度进入冷热再混汽联箱6内进行再混合,避免温差过大产生较大的热应力,其提高了设备运行的安全性。

100.另外,当一台机组停机时,可以采用备用方案,不再抽取冷再蒸汽,即运行方式为针对正常运行的一台机组利用热再抽汽管路1进行热再抽汽,抽取热再蒸汽109t/h,然后通过第五输汽管路241输出,并通过减温减压器7进行喷水减温减压,经过减温减压之后的热再蒸汽经过冷热再混汽联箱6供出至用户,其中减温水量21t/h。

101.综上,本实用新型的工业供汽系统,很好的解决了现有技术存在的操作过程繁琐、效率不高且经济性差的技术问题,利于在工业供汽技术领域推广应用。

102.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

103.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等术语应做广义理解。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型

中的具体含义。

104.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上方”,可以是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。

105.在本说明书的描述中,术语“实施例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

106.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行改动、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。