1.本发明涉及管道检测设备技术领域,具体涉及一种基于分离式三棱柱面的管道直径自适应检测小车。

背景技术:

2.随着国家基础工业的迅速发展,对石油、天然气等需求日益增加,地区资源的不均衡迫切需要形成可靠的能源运输方式,而管道运输以其自身特有的运输优势被用来解决上述问题。因此,伴随管道的大范围使用,管道内部检测成为管道运输安全管理的重中之重。

3.传统管道检测,主要采用人工检测或检测机器人进行检查,对于一些简单和内部较宽的管道人工检测可以适应部分检测内容,但对于具有一些危险性(如存在危险气体、液体、污泥的管道检测),人工检测存在了一定的安全隐患。同时,人工检测很难对具有过多弯曲和狭窄的管道进行内部缺陷进行仔细判断。因而,管道检测机器人的出现,可以很好在上述危险和复杂管道环境中进行管道质量检测和内部缺陷分析,并通过工程师的远距离操作或内在程序设定下进行机械、电子等多方协作,能够有效降低管道维护成本并提升管道检测效率。然而,在管道直径变化且有大量异物、淤泥阻塞的情况下,具有简单驱动轮的管道爬行机构无法进行柔性调节机身的高度,并且会造成主动轮打滑或无法动弹等问题。同时,当管道的同一处由于淤泥、铁锈、焊缝等原因直径差异较大时,现有检测机器人的爬行机构缺乏多自由度的爬行角度,以顺利通过管道。

4.中国实用新型专利cn201922301470.2公开了核电站用自适应管道爬行机构,利用平行驱动板进行上下移动,并利用主动轮进行管道内爬行,但在遇到管道转弯处或直径较大时,由两块平行驱动板控制的机体运行并不稳定,并且滚轮位置仅能上下移动。中国发明专利cn202110736923.3公开了一种管径自适应的管道检测机器人,利用连杆组带动履带进行爬行直径变更,但其采用连杆刚性结构,对变径精度要求较高,难以适应凹陷不平的管道检测环境。

技术实现要素:

5.针对现有技术中的检测设备行走机构难以有效适应具有凹陷、淤泥、焊缝等直径大小不均匀的管道检测问题,并且无法在不同直径大小连接的管道中进行顺畅爬行,本发明提出了一种基于分离式三棱柱面和内外变径机构的管径自适应检测小车,可以应用于石油运输、天燃气运输等中型或大型直径管道的检测工作,可实现多角度自由爬行并适应不同直径管道的无缝检测,并利用三角形稳定性保证检测机器人的可靠性。

6.本发明采用的技术方案如下:一种基于分离式三棱柱面的管道直径自适应检测小车,包括驱动机构、外部变径机构、支撑面板、行走机构、内部变径机构及监测机构;所述支撑面板沿内部变径机构圆周方向设置多个,通过内部变径机构能够实现对每个支撑面板的角度进行调节;所述驱动机构、外部变径机构、行走机构分别安装在支撑面板上,所述驱动机构与行走机构传动连接,

通过驱动机构能够带动行走机构沿管道内壁运动;所述外部变径机构与行走机构传动连接,通过外部变径机构能够实现对行走机构进行高度位置调节;所述监测机构安装在内部变径机构的头部,通过监测机构能够实现对管道内部进行监测。

7.进一步的,所述行走机构包括左前滚轮、左后滚轮、右前滚轮、右后滚轮、前滚轮轴及后滚轮轴,所述左前滚轮与右前滚轮之间通过前滚轮轴相连,所述左后滚轮与右后滚轮之间通过后滚轮轴相连;所述左前滚轮设置在左前滚轮轴支架上,所述右前滚轮设置在右前滚轮轴支架上;所述左前滚轮轴支架及右前滚轮轴支架分别配合在支撑面板上的对应滑槽内,且能够沿滑槽进行前后滑动。

8.进一步的,所述驱动机构包括驱动电机、电机支架、v型皮带、大带轮及小带轮;所述驱动电机设置在电机支架上,所述小带轮设置在前滚轮轴上,所述大带轮设置在后滚轮轴上,所述驱动电机通过驱动齿轮组与小带轮传动连接,所述v型皮带设置在小带轮与大带轮之间。

9.进一步的,所述外部变径机构包括驱动电机、左插入式凹形滑轨、右插入式凹形滑轨、左基座、右基座、左导动连杆、左导动连杆液压杆、右导动连杆及右导动连杆液压杆;所述左基座、右基座分别配合设置在左插入式凹形滑轨、右插入式凹形滑轨上,所述左插入式凹形滑轨与右插入式凹形滑轨插接配合,且左插入式凹形滑轨及右插入式凹形滑轨上分别设有齿条,所述驱动电机通过传动齿轮组分别与齿条传动连接;所述左导动连杆一端铰接设置在左基座上,另一端铰接设置在后滚轮轴左端位置,所述右导动连杆一端铰接设置在右基座上,另一端铰接设置在后滚轮轴右端位置;所述左导动连杆液压杆一端铰接设置在支撑面板上,另一端滑动配合设置在左导动连杆上,所述右导动连杆液压杆一端铰接设置在支撑面板上,另一端滑动配合设置在右导动连杆上。

10.进一步的,所述内部变径机构包括内部支撑柱、旋转短杆、液压缸、旋转抬升板、支撑液压杆、拉伸弹簧及l型旋转长杆,所述支撑液压杆沿内部支撑柱圆周方向设置多个,且所述支撑液压杆一端铰接设置在内部支撑柱上,另一端与旋转抬升板铰接;所述旋转抬升板一侧通过旋转短杆与内部支撑柱相连,另一侧通过l型旋转长杆与内部支撑柱相连,且所述旋转抬升板、旋转短杆及l型旋转长杆共同构成双摇杆机构;所述拉伸弹簧一端与内部支撑柱相连,另一端与旋转抬升板相连;所述液压缸设置在内部支撑柱上,且与支撑液压杆位置对应,在液压缸驱动下带动支撑液压杆运动,使旋转抬升板进行旋转角度。

11.进一步的,所述监测机构包括传感器及绕线柱,所述传感器固定设置在内部支撑柱的头部,以实现对管道内部的监测;所述绕线柱设置在内部支撑柱尾部,以实现对线路进行缠绕固定,避免设备运行时线路杂乱缠绕。

12.进一步的,所述支撑面板设有三块,支撑面板为两侧带有半圆弧切除面的直板,且支撑面板的侧边为斜面,三块所述支撑面板相邻两块拼接到一起,能够形成三菱柱。

13.进一步的,所述前滚轮轴在小带轮位置下沉布置,能够避免小带轮位置过高,从而导致对左、右前滚轮的干涉。

14.进一步的,所述驱动齿轮组包括第一直齿轮、第二直齿轮及第三直齿轮,所述第三直齿轮设置在第一直齿轮与第二直齿轮之间,且第一直齿轮与第三直齿轮啮合,第三直齿轮与第二直齿轮啮合。

15.进一步的,所述传动齿轮组包括电机驱动齿轮、第一传递齿轮、第二传递齿轮、第

三传递齿轮及滑轨齿轮,所述第一传递齿轮与第二传递齿轮同轴设置,所述第三传递齿轮与滑轨齿轮同轴设置,所述电机驱动齿轮与第一传递齿轮啮合,第二传递齿轮与第三传递齿轮啮合。

16.本发明的有益效果:1)本发明可以利用三块分离式的支撑面板以及变径机构进行前后和上下的自适应调整,使后滚轮能够紧密贴合管壁;2)通过内部支撑柱上的旋转抬升板对支撑面板的旋转角度进行调节,可以在设备进入不同直径管道或转弯处时,有效保证前滚轮贴合即将进入管道的管壁,保证过弯的稳定性;3)三个支撑面板包斜边重合时,可以形成三菱柱结构,其三角形稳定性可以保证设备长距离移动的可靠性,避免晃动、摆动等问题;4)内部支撑柱和支撑面板形成的中空结构,可以在穿过淤泥或者水坑时避免较大阻力;5)后滚轮轴在两个插入式凹形滑轨联动下进行高度调整,仅一个滑轨齿轮可以实现两个滑轨的共同转动,提升变径效率并使结构布置更为紧凑。

附图说明

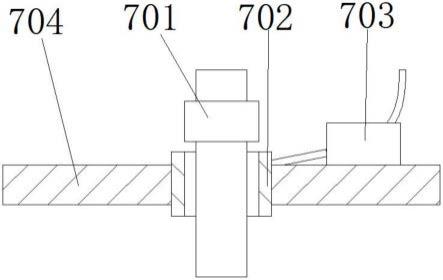

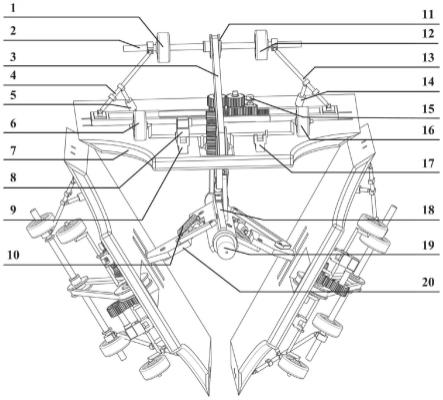

17.图1为本发明管径自适应检测设备的正视图;图2为本发明管径自适应检测设备的后视图;图3为本发明支撑面板上的结构布置图;图4为本发明内部支撑柱的结构图;图5为本发明插入式凹形滑轨结构示意图;图6为本发明内部支撑柱结构示意图;图7为本发明支撑面板的上下面示意图;图8为本发明旋转抬升板结构示意图;图9为本发明后滚轮轴结构示意图;图10为本发明前滚轮轴结构示意图;图11为本发明左导动连杆结构示意图;图12为本发明左基座结构示意图;图13为本发明左前滚轮轴支架结构示意图;图14为本发明电机支架结构示意图;图中:1、左后滚轮;2、后滚轮轴;3、v型皮带;4、左导动连杆;5、左导动连杆液压杆;6、左前滚轮;7、支撑面板;8、电机支架;9、左前滚轮轴支架;10、拉伸弹簧;11、大带轮;12、右后滚轮;13、右导动连杆;14、右导动连杆液压杆;15、驱动电机;16、右前滚轮;17、右前滚轮轴支架;18、内部支撑柱;19、传感器;20、旋转抬升板;21、第一直齿轮;22、直齿直齿轮;23、电机驱动齿轮;24、第二传递齿轮;25、第一传递齿轮;26、第三传递齿轮;27、滑轨齿轮;28、第二直齿轮;29、第二传动轴;30、第一传动轴;31、前滚轮轴;32、小带轮;33、右基座;34、右插入式凹形滑轨;35、左插入式凹形滑轨;36、左基座;37、旋转短杆;38、l型旋转长杆;39、支撑液压杆;40、绕线柱。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

19.实施例:如图1-14所示,一种基于分离式三棱柱面和内外变径机构的管径自适应检测小车,包括3个左后滚轮1、3个后滚轮轴2、v型皮带3、3个左导动连杆4、3个左导动连杆液压杆5、3个左前滚轮6、3个支撑面板7、3个电机支架8、3个左前滚轮轴支架9、3个拉伸弹簧10、3个大带轮11、3个右后滚轮12、3个右导动连杆13、3个右导动连杆液压杆14、6个驱动电机15、3个右前滚轮16、3个右前滚轮轴支架17、内部支撑柱18、传感器19、3个旋转抬升板20、3个第一直齿轮21、3个第三直齿轮22、3个电机驱动齿轮23、3个第二传递齿轮24、3个第一传递齿轮25、3个第三传递齿轮26、3个滑轨齿轮27、3个第二直齿轮28、3个第二传动轴29、3个第一传动轴30、3个前滚轮轴31、3个小带轮32、3个右基座33、3个右插入式凹形滑轨34、3个左插入式凹形滑轨35、3个左基座36、3个旋转短杆37、3个l型旋转长杆38、3个支撑液压杆39及绕线柱40。

20.一种基于分离式三棱柱面的管道直径自适应检测小车,包括驱动机构、外部变径机构、支撑面板7、行走机构、内部变径机构及监测机构;支撑面板7沿内部变径机构圆周方向设置三个;小车整体结构呈现旋转对称并为表现为三棱柱体结构,具有稳定性,由内外变径机构进行后滚轮轴2和支撑面板7的高度位置与旋转角度的自由调整,实现前后滚轮多角度旋转的柔性调节功能,使其与管壁紧密贴合。

21.驱动机构、外部变径机构、行走机构分别安装在支撑面板7上,驱动机构与行走机构传动连接,通过驱动机构能够带动行走机构沿管道内壁运动;外部变径机构与行走机构传动连接,通过外部变径机构能够实现对行走机构进行高度位置调节;监测机构安装在内部变径机构的头部,通过监测机构能够实现对管道内部进行监测。

22.行走机构包括左前滚轮6、左后滚轮1、右前滚轮16、右后滚轮12、前滚轮轴31及后滚轮轴2,左前滚轮6与右前滚轮16之间通过前滚轮轴31相连,左后滚轮1与右后滚轮12之间通过后滚轮轴2相连;左前滚轮6设置在左前滚轮轴支架9上,右前滚轮16设置在右前滚轮轴支架17上;左前滚轮轴支架9及右前滚轮轴支架17分别配合在支撑面板7上的对应滑槽内,且能够沿滑槽进行前后滑动。

23.前滚轮轴31在小带轮32位置下沉布置,能够避免小带轮32位置过高,从而导致对左、右前滚轮的干涉。

24.驱动机构包括驱动电机15、电机支架8、v型皮带3、大带轮11及小带轮32;驱动电机15设置在电机支架8上,小带轮32设置在前滚轮轴31上,大带轮11设置在后滚轮轴2上,驱动电机15通过驱动齿轮组与小带轮32传动连接,v型皮带3设置在小带轮32与大带轮11之间;其中驱动齿轮组包括第一直齿轮21、第二直齿轮28及第三直齿轮22,第三直齿轮22设置在第一直齿轮21与第二直齿轮28之间,且第一直齿轮21与第三直齿轮22啮合,第三直齿轮22与第二直齿轮28啮合。

25.由v型皮带3驱动的左后滚轮1和右后滚轮12为主动轮,放置在左(右)前滚轮轴支

架上的前滚轮轴31的左前滚轮6和右前滚轮16为从动轮,前滚轮轴支架可以在支撑面板7上的滑槽进行滑动,与后滚轮轴2进行联动,确保后滚轮轴在上下移动的同时还能实现前后移动。

26.外部变径机构包括驱动电机15、左插入式凹形滑轨35、右插入式凹形滑轨34、左基座36、右基座33、左导动连杆4、左导动连杆液压杆5、右导动连杆13及右导动连杆液压杆14;所述左基座36、右基座33分别配合设置在左插入式凹形滑轨35、右插入式凹形滑轨34上,所述左插入式凹形滑轨35与右插入式凹形滑轨34插接配合,且左插入式凹形滑轨35及右插入式凹形滑轨34上分别设有齿条,所述驱动电机15通过传动齿轮组分别与齿条传动连接;所述左导动连杆4一端铰接设置在左基座36上,另一端铰接设置在后滚轮轴2左端位置,所述右导动连杆13一端铰接设置在右基座33上,另一端铰接设置在后滚轮轴2右端位置;所述左导动连杆液压杆5一端铰接设置在支撑面板7上,另一端滑动配合设置在左导动连杆4上,所述右导动连杆液压杆14一端铰接设置在支撑面板7上,另一端滑动配合设置在右导动连杆13上。

27.上述传动齿轮组包括电机驱动齿轮23、第一传递齿轮25、第二传递齿轮24、第三传递齿轮26及滑轨齿轮27,第一传递齿轮25与第二传递齿轮24同轴设置,第三传递齿轮26与滑轨齿轮27同轴设置,电机驱动齿轮23与第一传递齿轮25啮合,第二传递齿轮24与第三传递齿轮26啮合;滑轨齿轮27顺时针(逆时针)旋转,则左右插入式凹形滑轨反向(同向)移动,进而拉开(缩短)左导动连杆4和右导动连杆13的距离,使后滚轮轴2的高度下降(上升)。

28.内部变径机构包括内部支撑柱18、旋转短杆37、旋转抬升板20、支撑液压杆39、拉伸弹簧10及l型旋转长杆38,支撑液压杆39沿内部支撑柱圆周方向设置多个,且支撑液压杆39一端铰接设置在内部支撑柱18上,另一端与旋转抬升板20铰接;旋转抬升板20一侧通过旋转短杆37与内部支撑柱18相连,另一侧通过l型旋转长杆38与内部支撑柱18相连,且旋转抬升板20、旋转短杆37及l型旋转长杆38共同构成双摇杆机构;拉伸弹簧10一端与内部支撑柱18相连,另一端与旋转抬升板20相连;支撑液压杆39设置在内部支撑柱18上,通过带动支撑液压杆18运动,使旋转抬升板20进行旋转角度。

29.旋转抬升板20分别旋转短杆37和l型旋转长杆38连接,在支撑液压杆39伸出长度改变时,旋转短杆37和l型旋转长杆38整体表现为一个双摇杆机构。同时,拉伸弹簧10可以给旋转抬升板20一个拉力,避免其与支撑液压杆39铰链链接而产生晃动。

30.监测机构包括传感器19及绕线柱40,传感器19固定设置在内部支撑柱18的头部,以实现对管道内部的监测;所述绕线柱40设置在内部支撑柱18尾部,以实现对线路进行缠绕固定,避免设备运行时线路杂乱缠绕。

31.支撑面板7设有三块,支撑面板7为两侧带有半圆弧切除面的直板,且支撑面板7的侧边为斜面,三块所述支撑面板7相邻两块拼接到一起,能够形成三菱柱;当无需调整支撑面板角度时,可以使整体结构更为牢固。

32.小车的初始状态中后滚轮轴2高度与前滚轮轴31高度一致,旋转抬升板20与内部支撑柱18的轴线相平行,三个支撑面板7的棱边重合呈现为一个中间镂空的三棱柱体,方便淤泥或污水流出设备并保证设备的稳定性。

33.本发明支撑面板7固定在旋转抬升板20上,利用在电机支架8中的驱动电机带动第一直齿轮21转动,通过第三直齿轮22和第二直齿轮28啮合传动,使小皮带轮32转动,进而通

过v型皮带3驱动大带轮11转动。在后滚轮轴2转动下,左后滚轮1和右后滚轮12可以主动贴合管壁驱动装置往前移动。于是,架在前滚轮轴31上的左前滚轮6和右前滚轮16可以作为从动轮辅助设备稳定前行,并且在旋转抬升板20的转动下,可以对三个支撑面板7的各自展开角度进行调整,以适应不同直径管道切换过程中的滚轮与管壁的贴合程度。同时,驱动电机15通过电机驱动齿轮23、第一传递齿轮25、第二传递齿轮24、第三传递齿轮26的啮合转动,带动滑轨齿轮27旋转,以此带动右插入式凹形滑轨34和左插入式凹形滑轨35间的左右移动,当带动滑轨齿轮27顺时针旋转,则左右插入式凹形滑轨反向移动,以此拉开左导动连杆4和右导动连杆13的距离,此时后滚轮轴2的高度下降。因此,通过上述原理可以分别调节各个支撑面板7上后滚轮轴2的高度,使其在有淤泥或焊缝的不均匀管道直径中灵活移动。此外,初始爬行状态时,后滚轮轴2高度与前滚轮轴31高度一致。

34.如图3和图7所示,为降低前轮滚轴31和后滚轮轴2的变径精度,利用左导动连杆液压杆5和右导动连杆液压杆14约束左导动连杆4和右导动连杆13的上下距离。同时,前轮滚轴31放置在左前滚轮轴支架9和右前滚轮轴支架17上,并且左、右前滚轮轴支架可以在支撑面板7上的滑槽进行滑动,与后滚轮轴2进行联动,确保后滚轮轴在上下移动的同时还能实现前后移动,进而对于更复杂的管道环境有很强的穿越性能。此时管道对滚轮的压力使v型皮带保持张紧状态,使滚轮转动具有良好的传动效果。

35.如图9,图11和图12所示,左导动连杆4和右导动连杆13以铰链的形式分别与左基座36和右基座33连接,同样也与左导动连杆液压杆5和右导动连杆液压杆14进行铰链连接,这样可以保证在穿越管径不均匀的管道中,可以进行轮滚自适应方向变动,而非刚性无法调整。此外,左导动连杆4和右导动连杆13分别有设置两个铰链连接的位置,可以人为调整后轮滚的上下高度,以适应更多直径大小的管道类型。

36.如图4和图6所示,改变内部支撑柱18的各棱边上的支撑液压杆39的伸出长度,进而在旋转短杆37和l型旋转长杆38的约束下,带动旋转抬升板20的旋转。其中,l型旋转长杆38可以保证旋转抬升板20只能在一定角度范围转动而不会产生过多转动,致使3个支撑面板7碰撞到一起,并且拉伸弹簧10可以给旋转抬升板20一个拉力,避免其与支撑液压杆39铰链链接而产生晃动。此外,传感器19安装在内部支撑柱18的头部,并将控制线路穿过绕线柱进行固定,保证检测设备移动时传感器19的检测效果。

37.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所述的具体形式,本发明的保护范围也仅仅于本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。