1.本实用新型涉及建筑施工技术领域,具体而言涉及注浆口自封堵构件。

背景技术:

2.钢筋套筒灌浆连接技术是指带肋钢筋插入内腔为凹凸表面的灌浆套筒,通过向套筒与钢筋的间隙灌注专用高强水泥基灌浆料,灌浆料凝固后将钢筋锚固在套筒内实现针对预制构件的一种钢筋连接技术。该技术将灌浆套筒预埋在混凝土构件内,在安装现场从预制构件外通过注浆管将灌浆料注入套筒,来完成预制构件钢筋的连接,是预制构件中受力钢筋连接的主要形式,主要用于各种装配整体式混凝土结构的受力钢筋连接。

3.目前向灌浆套筒时通常是使用灌浆工具的灌浆管对准底部的灌浆孔,当顶部的溢流孔溢出浆液后,说明套筒内灌满,需要先对溢流孔进行堵孔,再将灌浆管拔出,并在短时间内将灌浆孔堵住,此过程对操作人员的操作要求较高,因此,人们希望获得一种注浆口自封堵构件。

技术实现要素:

4.针对现有技术中灌浆套筒的缺陷与不足,本实用新型目的在于提供一种能适配灌浆套筒的自封堵构件,降低灌浆操作的难度。

5.本实用新型提出一种注浆口自封堵构件,包括:

6.预埋到混凝土构件的套筒,所述套筒设有灌浆孔和溢流孔,所述灌浆孔位于所述溢流孔的下方,所述灌浆孔内设有螺纹;

7.封堵管,设有灌浆通道,所述封堵管被设置成能连接到灌浆孔内,且所述灌浆通道的第一端连接到套筒外部,第二端连接到套筒内腔;

8.其中,所述封堵管靠近所述内腔的封堵端连接有翻板,所述翻板被设置成当灌浆通道内的流体向内腔方向流动时,所述翻板相对于所述封堵管向上翻转使流体进入内腔,当灌浆通道内流体停止流动或向套筒外部流动时,所述翻板相对于所述封堵管向下翻转直至与封堵管的封堵端端面贴合,使所述灌浆通道封闭。

9.进一步地,所述翻板的翻转轴线方向平行与水平面,且所述翻板与所述封堵管的铰接处位于封堵端的上部。

10.进一步地,所述翻板的下部分厚度大于翻板的上部分厚度。

11.进一步地,所述封堵管的连接端设有标记构造,所述标记构造在周向上对应翻板与封堵管的铰接处。

12.进一步地,定义所述封堵管的封堵端端面为贴合面,所述贴合面的倾角为0-45

°

。

13.进一步地,所述套筒的灌浆孔和溢流孔处设有向外延伸的短管,所述封堵管的连接端设有台阶结构,所述台阶结构与短管外径相同。

14.进一步地,所述封堵管的长度大于短管的长度。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型在原有套筒的灌浆孔结构内设置了螺纹,封堵管可通过螺纹连接到灌浆孔内,灌浆孔的封堵端设有一个铰接的翻板,翻板在自然状态下靠重力与封堵管的端面贴合,以封堵灌浆通道,当灌浆时,浆料的压力将翻板顶开,可向套筒内灌浆,当灌满后,浆料向内的压力消失,翻板通过自身的重力以及内腔内部浆料的压力而紧贴封堵管的端面,将灌浆孔封堵,如此,可降低灌浆操作的技术难度,减少渗漏量。

附图说明

17.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本实用新型的各个方面的实施例,其中:

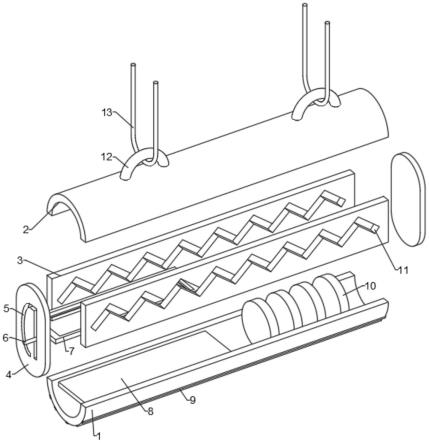

18.图1是现有技术中剪力墙钢筋套筒灌浆连接的结构示意图;

19.图2是本实用新型所示的套筒的结构示意图;

20.图3是本实用新型所示的自封堵构件安装到套筒灌浆孔灌浆的动态示意图;

21.图4是本实用新型所示的自封堵构件安装到套筒灌浆孔自封堵的动态示意图;

22.图5是本实用新型所示的另一实施例中自封堵构件安装到套筒灌浆孔灌浆的动态示意图;

23.图6是本实用新型所示的另一实施例中自封堵构件安装到套筒灌浆孔自封堵的动态示意图;

24.图7是本实用新型所示的自封堵构件的结构示意图。

25.100、下剪力墙;101、底部灌浆仓;102、钢筋;200、上剪力墙;10、套筒;11、灌浆孔;12、溢流孔;13、内腔;2、封堵管;201、灌浆通道;21、连接端;211、标记槽;22、封堵端;23、外螺纹;24、翻板。

具体实施方式

26.为了更了解本实用新型的技术内容,特举具体实施例并配合所附图式说明如下。

27.结合说明书附图1所示,钢筋套筒灌浆连接技术是指带肋钢筋102插入内腔为凹凸表面的灌浆套筒10,通过向套筒10与钢筋102的间隙灌注专用高强水泥基灌浆料。灌浆料凝固后将钢筋102锚固在套筒10内实现针对预制构件(下剪力墙100、上剪力墙200)的一种钢筋连接技术。

28.其技术流程是:将套筒10预埋在混凝土构件(下剪力墙100、上剪力墙200)内,上剪力墙200掉装到下剪力墙100,预制剪力墙吊装完成后,每堵墙按长度不同合理划分注浆区,不同的分区通过隔断分隔。对剪力墙底部进行密封施工,形成封闭空间101后即可开始灌浆施工。在安装现场从预制构件(下剪力墙100、上剪力墙200)外通过注浆设备的注浆管将灌浆料注入套筒10,来完成预制构件钢筋的连接。

29.具体的,套筒10具有一个灌浆孔11和溢流孔12,灌浆孔11位于所述溢流孔12的下方,其中,套筒10在灌浆孔11和溢流孔12处设有向外延伸的短管,能在下剪力墙100、上剪力墙200上露出孔,例如图2所示,方便使注浆管连接到灌浆孔11,以及对灌浆孔11和溢流孔12的堵孔。

30.如图1所示的灌浆过程为,使用灌浆设备的注浆管连接到上剪力墙200中间套筒10

的灌浆孔11,浆料先向下灌满封闭空间101后,再向上顺着套筒10的内腔13蔓延,当左右两侧的套筒10灌浆孔11溢浆时,使用木塞封堵,继续灌浆,当三个套筒10的溢流孔12全部已将溢浆时,且溢出浆料均匀稳定后,将溢流孔12使用木塞堵塞,并拔出注浆管,对剩余的一个灌浆孔11进行堵塞,但是其操作难度较大,因此本实用新型提出一种注浆口自封堵构件,旨在对最后一个灌浆孔11(即连接注浆管的灌浆孔11)进行自封堵。

31.具体的,在套筒10的灌浆孔11内设有螺纹,在需要连接注浆管的灌浆孔11内连接封堵管2,封堵管2设有灌浆通道201,封堵管2外设有外螺纹23,封堵管2可通过螺纹连接方式安装到灌浆孔11内,且安装到位后,灌浆通道201的第一端连接到套筒10外部,第二端连接到套筒10内腔13。

32.如此,当注浆管连接到封堵管2外漏的一端后,可向内腔13内灌浆。

33.结合图3-4所示,封堵管2靠近内腔13的封堵端22连接有翻板24,翻板24被设置成当灌浆通道201内的流体向内腔13方向流动时,翻板24相对于封堵管2向上翻转使流体进入内腔13,当灌浆通道201内流体停止流动或向套筒10外部流动时,翻板24相对于封堵管 2向下翻转直至与封堵管2的封堵端22端面贴合,使灌浆通道201封闭。

34.如此,可实现当套筒10内的内腔13被灌注满浆料后,直接拔出注浆管即可,受到浆料的压力,在拔出注浆管的瞬间,翻板24外侧的压力小于内侧的压力(由图3变为图4的状态),被推动向封堵管2的封堵端22转动,直至与封堵端22端面贴合,此方式可降低注浆的操作难度和漏浆、少浆问题发生的概率。

35.由于注浆压力消失后,内腔13内的浆料有下沉的趋势,进一步的,翻板24的翻转轴线方向平行与水平面,且翻板24与封堵管2的铰接处位于封堵端22的上部。如此,保持翻板 24在注浆压力消失后能向下翻转,封堵灌浆通道201。

36.优选的,翻板24的下部分厚度大于翻板24的上部分厚度。如此,增加翻板24向闭合灌浆通道201反向翻转的推力,使其可更快的闭合。

37.在可选的实施例中,定义封堵管2的封堵端22端面为贴合面,贴合面的倾角为0-45

°

。

38.例如图3-4所示的,贴合面的倾角为0

°

,与径向截面平行,在本实施例中,翻板24的截面为圆形。

39.例如图5-6所示的,贴合面的倾角为45

°

,在本实施例中,翻板24的截面为椭圆形,翻板24翻转的行程小,具有更快闭合的优点。

40.进一步地,结合图7所示,封堵管2的连接端21设有标记构造,标记构造在周向上对应翻板24与封堵管2的铰接处。如此,操作人员在安装封堵管2时,可便于控制封堵管2的旋转角度,将翻板24铰接处的位置安装到处于正上方的角度。

41.优选的,封堵管2的长度大于短管的长度。以使封堵管2具有更多的转动调整空间。

42.在可选的实施例中,标记构造是标记槽211。

43.进一步的,封堵管2的连接端21设有台阶结构,台阶结构与短管外径相同。如此,便于和注浆管进行连接。优选的,台阶结构设置成螺母结构或具有滚花纹,以可以使用工具转动封堵管2。

44.结合以上实施例,本实用新型在原有套筒的灌浆孔结构内设置了螺纹,封堵管可通过螺纹连接到灌浆孔内,灌浆孔的封堵端设有一个铰接的翻板,翻板在自然状态下靠重

力与封堵管的端面贴合,以封堵灌浆通道,当灌浆时,浆料的压力将翻板顶开,可向套筒内灌浆,当灌满后,浆料向内的压力消失,翻板通过自身的重力以及内腔内部浆料的压力而紧贴封堵管的端面,将灌浆孔封堵,如此,可降低灌浆操作的技术难度,减少渗漏量。

45.虽然本实用新型已以较佳实施例揭露如上,然其并非用以限定本实用新型。本实用新型所属技术领域中具有通常知识者,在不脱离本实用新型的精神和范围内,当可作各种的更动与润饰。因此,本实用新型的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。