1.本发明涉及复合陶瓷材料技术领域,尤其涉及一种二硼化锆基陶瓷与金属的连接方法。

背景技术:

2.二硼化锆(zrb2)属于典型的超高温陶瓷,熔点高于3000℃。二硼化锆基超高温陶瓷是难熔金属很好的替代材料,其不仅有高熔点,且强度高、导热性好、密度低,在高温领域很有发展前景,其在导弹、飞行器翼前缘、端头帽以及发动机的热端等都有很好的应用。在现代工程应用领域中,往往需要制备大尺寸复杂的复合构件,为了实现zrb2基陶瓷的广泛应用,就需要解决由于陶瓷与金属物理化学性质导致的连接可靠性差的问题。尤其是陶瓷的热膨胀系数比金属小得多,加之二者弹性模量等性能的差异,焊后陶瓷与金属连接界面处存在着极高的残余热应力,产生微裂纹,在外界冲击的作用下极易导致陶瓷发生脆性断裂。超高温陶瓷的熔点较高,采用普通的熔化焊、激光焊、电子束焊等连接较为困难,较为广泛的方法为钎焊与扩散焊。与钎焊相比,扩散焊连接方法时接头中产生的热应力相对较小。因此在连接zrb2基陶瓷时,应针对陶瓷自身的特点,选择合适的连接工艺以及连接中间层材料,获得缓解接头应力、提高接头性能的方法。

3.目前,主要采用以下两种方法减缓陶瓷与金属连接接头的残余应力。一种方法是采用“软金属”合金,如cu、ag等材料,这些材料在做中间层连接陶瓷和金属时,可以利用自身的变形调节母材的热应力。但由于这些金属的低熔点的缺点,使连接后获得的接头的使用温度下降。另外一种方法是采用接头复合化的方式来减缓接头残余应力,提高其连接强度。即在连接接头中引入低膨胀的金属或陶瓷颗粒、金属箔片或纤维等形成复合或梯度结构的中间层,从而缓解陶瓷与金属物理性质不同而产生的高应力。但还是不能同时满足提高连接件的连接强度和抗高温氧化性能。

4.因此,如何得到一种同时满足陶瓷金属连接件的连接强度和抗高温氧化性能的连接方法是目前需要解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种同时满足陶瓷金属连接件的连接强度和抗高温氧化性能的连接方法。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种二硼化锆基陶瓷与金属的连接方法,包括以下步骤:

8.1)将中间层粉体分散在金属板上进行冷压处理,得到含中间层的金属板;

9.2)将陶瓷层粉体分散在中间层上进行冷压处理,得到层状毛坯;

10.3)将层状毛坯在真空下加热处理,升温后对试样施加轴向压力并保温即可;

11.所述中间层粉体包含zro2粉、b4c粉和ti粉。

12.进一步的,所述zro2粉、b4c粉和ti粉的摩尔比为0.5~1.5:1~2:0.5~1.5。

13.进一步的,所述zro2粉的粒度为20~50nm;

14.所述b4c粉的粒度为0.5~1μm;

15.所述ti粉的粒度为3~5μm。

16.进一步的,所述陶瓷层粉体包含摩尔比为0.5~1.5:1~3:0.5~1.5的zro2粉、b粉和纳米炭黑。

17.进一步的,所述zro2粉的粒度为20~50nm;

18.所述b粉的粒度为1~2μm;

19.所述纳米炭黑的粒度为5~10nm。

20.进一步的,所述中间层粉体和陶瓷层粉体在冷压之前分别需要预处理,所述预处理为球磨,所述球磨的球料比为8~12:1~2,所述球磨的时间为8~12h。

21.进一步的,步骤1)和步骤2)中所述冷压处理的温度独立的为20~30℃,冷压处理的压力独立的为10~15mpa。

22.进一步的,所述金属板包含钛板、镍板、铌板和钽板中的一种;

23.所述层状毛坯的致密度为55~65%。

24.进一步的,所述真空的真空度为≤10pa;

25.所述加热处理的温度为1000~1300℃,加热处理的时间为25~30min。

26.进一步的,所述升温后的温度为1400~1600℃,轴向压力为40~60mpa,保温的时间为20~30min。

27.本发明的有益效果:

28.本发明通过反应,可以有效实现zrb2基陶瓷与金属的有效连接,从陶瓷侧到金属侧,zrb2含量逐渐减少,由于b的相对原子质量小,容易扩散,中间层添加的b粉同时往陶瓷和金属侧扩散,同时在中间层发生反应,生成tio2,提高其抗高温氧化性。

附图说明

29.图1为二硼化锆基陶瓷金属复合构件示意图;

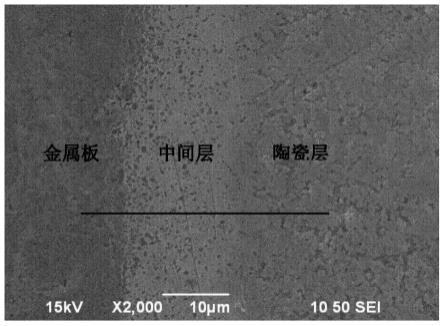

30.图2实施例1得到的二硼化锆基陶瓷金属复合构件的微观电镜图。

具体实施方式

31.本发明提供了一种二硼化锆基陶瓷与金属的连接方法,包括以下步骤:

32.1)将中间层粉体分散在金属板上进行冷压处理,得到含中间层的金属板;

33.2)将陶瓷层粉体分散在中间层上进行冷压处理,得到层状毛坯;

34.3)将层状毛坯在真空下加热处理,升温后对试样施加轴向压力并保温即可;

35.所述中间层粉体包含zro2粉、b4c粉和ti粉。

36.在本发明中,所述zro2粉、b4c粉和ti粉的摩尔比为0.5~1.5:1~2:0.5~1.5,优选为0.8~1.2:1~1.5:0.8~1.2,进一步优选为1:1:1。

37.在本发明中,所述zro2粉的粒度为20~50nm,优选为30~40nm,进一步优选为35nm。

38.在本发明中,所述b4c粉的粒度为0.5~1μm,优选为0.6~0.9μm,进一步优选为0.7~0.8μm。

39.在本发明中,所述ti粉的粒度为3~5μm,优选为3~4μm,进一步优选为4μm。

40.在本发明中,所述zro2粉、b4c粉和ti粉的纯度独立的为≥99.5%,优选为≥99.8%。

41.在本发明中,所述陶瓷层粉体包含摩尔比为0.5~1.5:1~3:0.5~1.5的zro2粉、b粉和纳米炭黑,优选为0.8~1.2:1.5~2.5:0.8~1.2,进一步优选为1:2:1。

42.在本发明中,所述zro2粉的粒度为20~50nm,纯度为≥99.5%;优选的,粒度为30~40nm,纯度为≥99.8%;进一步优选的,粒度为35nm,纯度≥99.9%。

43.在本发明中,所述b粉的粒度为1~2μm,优选为1.5μm。

44.在本发明中,所述纳米炭黑的粒度为5~10nm,优选为6~8nm,进一步优选为7nm。

45.在本发明中,所述b粉和纳米炭黑的纯度独立的为≥99.9%,优选为≥99.99%。

46.在本发明中,所述中间层粉体和陶瓷层粉体在冷压之前分别需要预处理,所述预处理为球磨,所述球磨的球料比为8~12:1~2,所述球磨的时间为8~12h;优选的,球料比为9~11:1,球磨的时间为9~11h;进一步优选的,球料比为10:1,球磨的时间为10h。在本发明中,球磨后的粉体活性大大提高,能够促进合成陶瓷的致密化。

47.在本发明中,步骤1)和步骤2)中所述冷压处理的温度独立的为20~30℃,冷压处理的压力独立的为10~15mpa;优选的,所述冷压处理的温度独立的为25℃,冷压处理的压力独立的为12mpa。

48.在本发明中,所述金属板包含钛板、镍板、铌板和钽板中的一种,优选为钛板。在本发明中,所述金属板需要在20~30hz的超声频率中清洗去油后备用,优选为25hz。

49.在本发明中,所述层状毛坯的致密度为55~65%,优选为60%。

50.在本发明中,所述真空的真空度为≤10pa,优选为≤8mpa。

51.在本发明中,所述加热处理的温度为1000~1300℃,加热处理的时间为25~30min;优选的,加热处理的温度为1100~1200℃,加热处理的时间为26~28min;进一步优选的,加热处理的温度为1150℃,加热处理的时间为27min。

52.在本发明中,所述升温的方式为通1000~1200a的直流电流,优选为1100a。

53.在本发明中,所述升温后的温度为1400~1600℃,轴向压力为40~60mpa,保温的时间为20~30min;优选的,升温后的温度为1450~1550℃,轴向压力为45~55mpa,保温的时间为22~28min;进一步优选的,升温后的温度为1500℃,轴向压力为50mpa,保温的时间为25min。

54.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

55.实施例1

56.配制中间层粉体:摩尔比为1:1:1的zro2粉、b4c粉和ti粉(zro2粉粒度为35nm,b4c粉粒度为0.5μm,ti粉粒度为3μm,纯度均为99.5%);

57.配制陶瓷层粉体:摩尔比为1:2:1的zro2粉、b粉和纳米炭黑(zro2粉粒度为35nm,b粉粒度为2μm,纳米炭黑粒度为10nm,纯度均为99.9%);

58.将中间层粉体和陶瓷层粉体分别置于行星式球磨机中球磨10h,球料比为10:1;将中间层粉体铺满钛板并一起放入石墨模具中在压力机上10mpa、25℃下冷压成型;再在中间层粉体上铺满陶瓷层粉体10mpa、25℃下冷压成型为致密度60%的层状毛坯;

59.将层状毛坯连同石墨模具一起放入fapas设备中,设备抽真空到8mpa,炉温加热到1200℃,加热处理25min,然后通1100a的直流电流使温度达到1400℃后对试样施加50mpa的轴向压力并保温25min,最后关闭电源和压力,让试样随炉冷却到室温,然后取出即可。

60.实施例2

61.配制中间层粉体:摩尔比为1:1.5:1的zro2粉、b4c粉和ti粉(zro2粉粒度为35nm,b4c粉粒度为0.5μm,ti粉粒度为3μm,纯度均为99.5%);

62.配制陶瓷层粉体:摩尔比为1:2:1的zro2粉、b粉和纳米炭黑(zro2粉粒度为50nm,b粉粒度为2μm,纳米炭黑粒度为8nm,纯度均为99.9%);

63.将中间层粉体和陶瓷层粉体分别置于行星式球磨机中球磨10h,球料比为10:1;将中间层粉体铺满钛板并一起放入石墨模具中在压力机上15mpa、25℃下冷压成型;再在中间层粉体上铺满陶瓷层粉体15mpa、25℃下冷压成型为致密度60%的层状毛坯;

64.将层状毛坯连同石墨模具一起放入fapas设备中,设备抽真空到9mpa,炉温加热到1300℃,加热处理25min,然后通1000a的直流电流使温度达到1500℃后对试样施加40mpa的轴向压力并保温25min,最后关闭电源和压力,让试样随炉冷却到室温,然后取出即可。

65.实施例3

66.配制中间层粉体:摩尔比为1:1:1的zro2粉、b4c粉和ti粉(zro2粉粒度为40nm,b4c粉粒度为1μm,ti粉粒度为3μm,纯度均为99.5%);

67.配制陶瓷层粉体:摩尔比为1:2:1的zro2粉、b粉和纳米炭黑(zro2粉粒度为50nm,b粉粒度为2μm,纳米炭黑粒度为8nm,纯度均为99.9%);

68.将中间层粉体和陶瓷层粉体分别置于行星式球磨机中球磨10h,球料比为10:1;将中间层粉体铺满钛板并一起放入石墨模具中在压力机上12mpa、20℃下冷压成型;再在中间层粉体上铺满陶瓷层粉体12mpa、20℃下冷压成型为致密度60%的层状毛坯;

69.将层状毛坯连同石墨模具一起放入fapas设备中,设备抽真空到7mpa,炉温加热到1100℃,加热处理25min,然后通1200a的直流电流使温度达到1500℃后对试样施加60mpa的轴向压力并保温25min,最后关闭电源和压力,让试样随炉冷却到室温,然后取出即可。

70.对实施例1~3得到的复合构件进行性能测试结果如下表1:

71.表1 实施例1~3得到的复合构件的性能测试表

[0072][0073]

由以上实施例可知,本发明提供了一种二硼化锆基陶瓷与金属的连接方法。通过本技术的连接方法,可以有效实现zrb2基陶瓷与金属的连接,得到的复合构件的连接界面剪切强度高达200~260mpa,陶瓷致密度可达99%,陶瓷维氏硬度高达12gpa~16gpa。

[0074]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。