采用sncr和scr联合脱硝的垃圾焚烧系统

技术领域

1.本发明涉及垃圾焚烧和烟气净化设备技术领域,具体是一种采用sncr和scr联合脱硝的垃圾焚烧系统。

背景技术:

2.随着生活水平的不断提高,以及垃圾分类的推广,垃圾热值的升高也是必然的趋势。生活垃圾焚烧发电炉排技术是一种环保的生活垃圾处理和热值再利用工艺技术,应用中核心环保装备主要包括高热值生活垃圾焚烧炉排、烟气脱硝(sncr和scr系统装备)、脱酸(干法、半干法及湿法)及除尘系统装备。垃圾焚烧烟气需要进行脱酸和脱硝处理后,才能达到国家排放标准。

3.之前国家排放标准控制不高时,垃圾烟气脱硝装置多采用炉内喷还原剂氨水,或是尿素溶液的方式。由于垃圾焚烧炉内温度高,可以达到还原剂与烟气中nox直接反应的温度区间(850~1000℃),因此不需要催化剂、也不需要增设scr脱硝反应器,因此投资少,但相应的sncr(即非催化还原脱硝)效率只有50%左右,不能很好地满足国家执行超低排放要求(小于50mg/nm3)。

4.因此现在脱硝除在内炉喷还原剂,还在脱酸系统后设置scr脱装置,即采用联合的手段将nox降得更低,垃圾焚烧烟气在炉内先进行一次脱硝反应,然后进入脱酸塔脱去so2、hcl、hf等酸性气体,之后进入scr反应器脱硝去除氮氧化物(nox),该方法的优点是总的效率很高,可以满足超低排要求;另外,炉内过量喷射的还原剂如果逃逸到下游的scr装置,可以被继续利用和捕获。

技术实现要素:

5.为了解决背景技术中提出的问题,本发明提出一种采用sncr和scr联合脱硝的垃圾焚烧系统,提高sncr炉内喷射反应的脱硝效率,之后采用中低温scr脱硝装置,并在线再生催化剂,简化烟气净化工艺,减少污染物排放。

6.本发明的技术方案如下:

7.一种采用sncr和scr联合脱硝的垃圾焚烧系统,包括:垃圾焚烧炉系统和烟气处理系统;

8.所述垃圾焚烧炉系统,包括:垃圾焚烧炉和控制系统,所述垃圾焚烧炉内包括用于为垃圾焚烧烟气提供二次燃烧空间的二次燃烧室;

9.所述烟气处理系统,包括:sncr炉内喷射单元、连接在所述垃圾焚烧炉出烟管后端的scr脱硝装置、为所述sncr炉内喷射单元和所述scr脱硝装置供应氨的还原剂制备单元;

10.所述二次燃烧室的下部包括一段倾斜设置的炉膛,上部包括一段竖直设置的炉膛,所述倾斜设置的炉膛包括相对设置的第一斜侧壁和第二斜侧壁,所述第一斜侧壁和所述第二斜侧壁上各设置多个进风喷射口,多个所述进风喷射口相互之间呈一定夹角向所述二次燃烧室的炉膛内喷射进风,使所述二次燃烧室的炉膛内烟气形成涡流,所述竖直设置

的炉膛四壁设置多层多支所述sncr炉内喷射单元的sncr喷头。

11.进一步地,所述烟气处理系统还包括:连接在所述垃圾焚烧炉出烟管后端的脱酸单元、连接在所述scr脱硝装置后端的引风机和连接在所述引风机后端的烟囱。

12.进一步地,所述scr脱硝装置,包括:用于烟气脱硝反应的scr反应塔、向所述scr反应塔内喷射氨的喷氨系统、用于对进入所述scr反应塔内的烟气进行预加热的二次加热系统、对所述scr反应塔内的催化剂进行原位再生的催化剂再生系统、以及控制所述scr反应塔内进行烟气脱硝或催化剂再生的管道连通切换的scr反应塔挡板门控制系统;

13.所述催化剂再生系统,包括:连接在所述二次加热系统的进烟管上的第一循环风管道、连接在所述scr反应塔的出烟口上的第二循环风管道、连接在所述第一循环风管道和所述第二循环风管道之间的再生加热器和再生风机,所述再生风机的进气口通过阀门连接环境空气、出气口分别通过阀门连接再生加热器和所述脱酸单元。

14.进一步地,所述scr反应塔,包括:设置在塔体内用于放置催化剂和催化脱硝反应的多层催化剂层、设置在塔体顶部的进烟道、设置在塔体底部的出烟口、以及设置在所述进烟道连接塔体处的烟气整流混合格网,所述出烟口后端连接引风机。

15.进一步地,所述喷氨系统,包括:连接还原剂制备单元的氨气控制管路、连接在所述氨气控制管路末端的喷氨格栅、连接在所述喷氨格栅后端的静态混合器,所述喷氨系统从所述进烟道接入所述scr反应塔内。

16.进一步地,所述二次加热系统,包括:用于对烟气进行加热的蒸汽加热器、连接在所述蒸汽加热器下部的进烟管、连接在所述蒸汽加热器上部并连接至所述scr反应塔的进烟道的送烟管,所述送烟管的管径较所述进烟管的管径小,所述进烟管的前端连接布袋除尘器的出口;

17.进一步地,所述scr反应塔挡板门控制系统,包括:设置在所述进烟管上位于所述第一循环风管连接处下方的scr入口挡板门、设置在所述出烟口上位于所述第二循环风管道连接处下方的scr出口挡板门、以及设置在所述进烟管和所述出烟口下方连通的烟气管道上的scr旁路挡板门。

18.进一步地,所述scr入口挡板门和所述scr出口挡板门均打开、且所述scr旁路挡板门关闭时,烟气进入所述二次加热系统加热至180℃后,再进入所述scr反应塔中,所述喷氨系统开启,烟气在催化剂层内进行脱硝反应,脱硝后经引风机抽出通过烟囱排出。

19.进一步地,所述scr入口挡板门和所述scr出口挡板门均关闭、且所述scr旁路挡板门打开时,启动所述催化剂再生系统,所述再生风机抽取一定量的环境空气经所述再生加热器加热后,通过所述第一循环风管道和所述第二循环风管道,加热至400℃的空气进入所述scr反应塔内的所述催化剂层内,通过加热分解对其中的催化剂进行在线原位活化再生,循环一定时间后,带有污染物的循环空气经所述再生风机抽取送至所述脱酸单元内进行二次净化,此再生过程中,由于前段已有sncr炉内喷射单元进行第一次脱硝反应,短暂的再生过程中,可以将烟气直接由烟囱排出,从而不需要停炉再生,减少停炉损失。

20.进一步地,所述scr脱硝装置还包括有耙式吹灰系统,所述耙式吹灰系统用于配合催化剂再生系统在加热分解所述催化剂层上粘附的污染物后吹扫所述催化剂层。

21.进一步地,所述scr脱硝装置还包括烟气换热器,所述烟气换热器设置在所述二次加热系统之前,用于脱硝反应之前的烟气与脱硝反应之后的烟气进行热交换,利用脱硝反

应之后的烟气加热脱硝反应之前的烟气,既能降低所述烟囱排出烟气的温度,又能降低所述二次加热系统的加热能耗。

22.进一步地,所述焚烧炉包括:料斗、设置在所述料斗下方的推料器、连接在所述推料器的推料出口处的炉排、为所述炉排上的燃烧物提供燃烧空间的一次燃烧室、以及连接在所述一次燃烧室上方的二次燃烧室。

23.进一步地,所述第一斜侧壁和所述第二斜侧壁设置在所述炉排上燃烧物向下推进燃烧的方向上,所述第一斜侧壁设置在靠近所述推料器的一方,所述第一斜侧壁的倾斜角度大于所述第二斜侧壁的倾斜角度、长度小于所述第二斜侧壁的长度。

24.进一步地,所述第一斜侧壁上设置第一进风喷射口和第二进风喷射口,所述第二斜侧壁上设置第三进风喷射口和第四进风喷射口,所述第一进风喷射口、所述第二进风喷射口、所述第三进风喷射口、所述第四进风喷射口各包括若干个排列在一条直线上的进气孔,所述第一进风喷射口和所述第二进风喷射口排列在一条直线上,所述第三进风喷射口和所述第四进风喷射口排列在一条直线上。

25.进一步地,所述第一进风喷射口和所述第二进风喷射口所在高度与所述第三进风喷射口和所述第四进风喷射口所在高度之间的连线与水平面之间的夹角为5-10

°

,优选为7

°

,所述第一进风喷射口、所述第二进风喷射口、所述第三进风喷射口、所述第四进风喷射口的进气方向各自与所述第一进风喷射口和所述第二进风喷射口所在高度与所述第三进风喷射口和所述第四进风喷射口所在高度之间的连线的竖向夹角为2-10

°

,优选为5

°

,所述第一进风喷射口与所述第四进风喷射口相对设置、所述第二进风喷射口与所述第三进风喷射口相对设置,所述第一进风喷射口和所述第三进风喷射口的进气方向各自与所在斜侧壁垂直喷射,所述第二进风喷射口和所述第四进风喷射口的进气方向各自与所在斜侧壁呈10-60

°

喷射,优选为30

°

。

26.进一步地,所述控制系统包括热值调整控制器,所述热值控制器包括:控制所述推料器动作的推料器控制器、控制所述炉排运动的炉排控制器、控制向所述一次燃烧室内进风的一次风控制器、控制向所述二次燃烧室内进风的二次风控制器和控制排出的烟气回收进所述二次燃烧室内的再循环烟气控制器;所述控制系统还包括蒸汽量控制器,所述蒸汽量控制器用于控制设置在所述一次燃烧室底部的蒸汽装置和所述二次燃烧室后部的锅炉,所述燃烧物为垃圾,所述一次燃烧室和所述二次燃烧室内温度均大于850℃,所述垃圾焚烧炉系统为垃圾焚烧发电系统。

27.进一步地,所述烟气处理系统还包括:连接在所述脱酸单元后端的布袋除尘器,所述scr脱硝装置连接在所述布袋除尘器后端。

28.进一步地,所述脱酸单元包括:石灰浆制备系统、与所述石灰浆制备系统连接并将石灰浆喷入的半干法脱酸塔,所述半干法脱酸塔处理后的烟气经过干法处理后进入所述布袋除尘器。

29.进一步地,所述还原剂制备单元采用的还原剂为尿素或氨水,所述还原剂通过泵直接输入所述sncr炉内喷射单元、通过泵和尿素热解炉或氨蒸发混合器喷入所述scr脱硝装置。

30.本发明的有益效果是,通过在二次燃烧室内设置多个进风喷射口相互呈一定角度向炉膛内喷射进风,在炉膛下部的倾斜空间内进风气体相互撞击,在较宽的炉膛内形成双

涡流,进风空气与烟气充分混合,增强了烟气燃烧的效果,提高了二次燃烧室内的温度,从而有利于sncr炉内喷射单元喷入的氨与烟气中的nox反应,提高对nh3的反应吸收,从而提高sncr工艺脱硝的效果,从而降低了后端scr脱硝装置的反应负担,采用中低温scr脱硝反应装置即可满足排放要求,提高了烟气处理系统的脱硝处理效果。

附图说明

31.为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的部分实施例,凡在本发明思想启示的范围内,做出的不需要创造性劳动的改进,均可作为本发明的其他实施例。

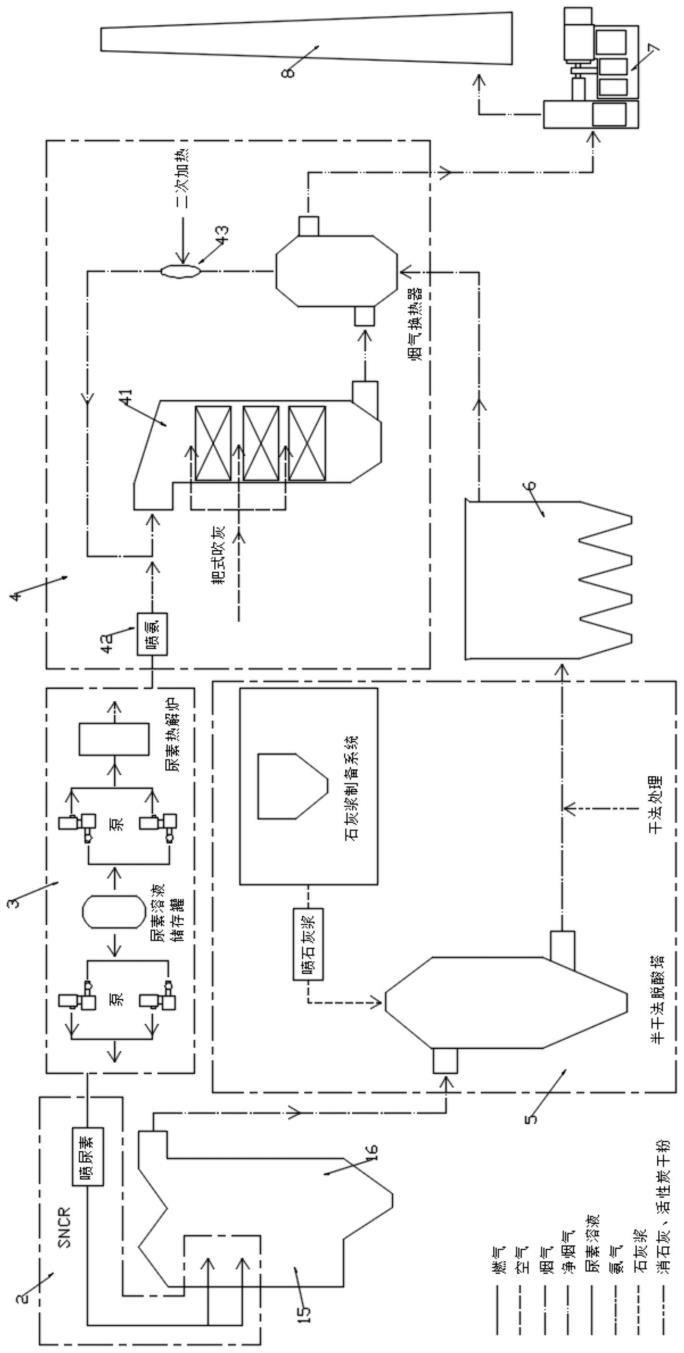

32.图1一种垃圾焚烧烟气处理系统结构示意图;

33.图2一种垃圾焚烧炉系统结构示意图;

34.图3一种垃圾焚烧炉二次燃烧室内sncr炉内喷射部件安装结构示意图;

35.图4一种垃圾焚烧炉二次燃烧室结构示意图;

36.图5一种垃圾焚烧炉二次燃烧室进风结构俯视示意图;

37.图6一种垃圾焚烧炉二次燃烧室进风结构侧视示意图;

38.图7采用切向二次风喷射后对炉膛内co浓度的影响曲线图;

39.图8采用切向二次风喷射后对sncr脱硝工艺的影响曲线图;

40.图9一种垃圾焚烧烟气scr脱硝装置原理示意图;

41.图10一种垃圾焚烧烟气scr脱硝装置结构示意图。

42.附图标记说明:

43.垃圾焚烧炉1、料斗11、推料器12、炉排13、一次燃烧室14、二次燃烧室15、锅炉16、第一斜侧壁151、第二斜侧壁152、第一进风喷射口153、第二进风喷射口154、第三进风喷射口155、第四进风喷射口156、第一进风方向

①

、第二进风方向

②

、第三进风方向

③

、第四进风方向

④

;

44.sncr炉内喷射单元2、还原剂制备单元3、scr脱硝装置4、scr反应塔41、催化剂层411、进烟道412、出烟口413、烟气整流混合格网414、喷氨系统42、氨气控制管路421、喷氨格栅422、静态混合器423、二次加热系统43、蒸汽加热器431、进烟管432、送烟管433、催化剂再生系统44、第一循环风管道441、第二循环风管道442、再生加热器443、再生风机444、scr反应塔挡板门控制系统45、scr入口挡板门451、scr出口挡板门452、scr旁路挡板门453;

45.脱酸单元5、布袋除尘器6、引风机7、烟囱8。

具体实施方式

46.下面结合附图,对本发明作进一步的说明,以便于本领域技术人员理解本发明。

47.本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变;所有“第一”、“第二”,或“一号”、“二号”诸如此类用编号命名的技术特征,仅用于指代,而无指明数量或重要性的含义;所有“连接”或类似的词汇,应做广义理解,例如连接可以是机械连接或电气连接、直接连接或间接连接、固定连接或可拆卸连接等等,具体根据技术方案实际表明的意图确定;多个实施例的技术特

征之间在无冲突的情况下可相互自由组合,只要能构成相应解决技术问题的技术方案即可。

48.如附图1-10所示,为一种采用sncr和scr联合脱硝的垃圾焚烧系统,包括:垃圾焚烧炉系统和烟气处理系统;

49.所述垃圾焚烧炉系统,包括:垃圾焚烧炉1和控制系统,所述垃圾焚烧炉1内包括用于为垃圾焚烧烟气提供二次燃烧空间的二次燃烧室15;

50.所述烟气处理系统,包括:sncr炉内喷射单元2、连接在所述垃圾焚烧炉1出烟管后端的scr脱硝装置4、为所述sncr炉内喷射单元2和所述scr脱硝装置4供应氨的还原剂制备单元3;

51.所述二次燃烧室15的下部包括一段倾斜设置的炉膛,上部包括一段竖直设置的炉膛,所述倾斜设置的炉膛包括相对设置的第一斜侧壁151和第二斜侧壁152,所述第一斜侧壁151和所述第二斜侧壁152上各设置多个进风喷射口,多个所述进风喷射口相互之间呈一定夹角向所述二次燃烧室15的炉膛内喷射进风,使所述二次燃烧室15的炉膛内烟气形成涡流,所述竖直设置的炉膛四壁设置多层多支所述sncr炉内喷射单元2的sncr喷头21;

52.通过在二次燃烧室15内设置多个进风喷射口相互呈一定角度向炉膛内喷射进风,在炉膛下部的倾斜空间内进风气体相互撞击,在较宽的炉膛内形成双涡流,进风空气与烟气充分混合,增强了烟气燃烧的效果,提高了二次燃烧室15内的温度,从而有利于sncr炉内喷射单元2喷入的氨与烟气中的nox反应,提高对nh3的反应吸收,从而提高sncr工艺脱硝的效果,具体见附图8所示的曲线,从而降低了后端scr脱硝装置4的反应负担,采用中低温scr脱硝反应装置即可满足排放要求,提高了烟气处理系统的脱硝处理效果。

53.进一步地,所述焚烧炉包括:料斗11、设置在所述料斗11下方的推料器12、连接在所述推料器12的推料出口处的炉排13、为所述炉排13上的燃烧物提供燃烧空间的一次燃烧室14、以及连接在所述一次燃烧室14上方的二次燃烧室15;

54.所述第一斜侧壁151和所述第二斜侧壁152设置在所述炉排13上燃烧物向下推进燃烧的方向上,所述第一斜侧壁151设置在靠近所述推料器12的一方,所述第一斜侧壁151的倾斜角度大于所述第二斜侧壁152的倾斜角度、长度小于所述第二斜侧壁152的长度;

55.所述第一斜侧壁151上设置第一进风喷射口153和第二进风喷射口154,所述第二斜侧壁152上设置第三进风喷射口155和第四进风喷射口156,所述第一进风喷射口153、所述第二进风喷射口154、所述第三进风喷射口155、所述第四进风喷射口156各包括若干个排列在一条直线上的进气孔,所述第一进风喷射口153和所述第二进风喷射口154排列在一条直线上,所述第三进风喷射口155和所述第四进风喷射口156排列在一条直线上,所述第一进风喷射口153和所述第二进风喷射口154所在高度与所述第三进风喷射口155和所述第四进风喷射口156所在高度之间的连线与水平面之间的夹角为5-10

°

,优选为7

°

,所述第一进风喷射口153、所述第二进风喷射口154、所述第三进风喷射口155、所述第四进风喷射口156的进气方向各自与所述第一进风喷射口153和所述第二进风喷射口154所在高度与所述第三进风喷射口155和所述第四进风喷射口156所在高度之间的连线的竖向夹角为2-10

°

,优选为5

°

,所述第一进风喷射口153与所述第四进风喷射口156相对设置、所述第二进风喷射口154与所述第三进风喷射口155相对设置,所述第一进风喷射口153和所述第三进风喷射口155的进气方向各自与所在斜侧壁垂直喷射,所述第二进风喷射口154和所述第四进风喷

射口156的进气方向各自与所在斜侧壁呈10-60

°

喷射,优选为30

°

。

56.通过在二次燃烧室15内设置四个进风喷射口相互呈一定角度向炉膛内喷射进风,进风气体相互撞击,在炉膛下部的倾斜空间内形成双涡流,与烟气充分混合,增强了烟气燃烧的效果,从而能减少烟气中可燃污染气体的后续排放。通过在二次燃烧室15内采用切向二次风喷射后,加强了对垃圾焚烧后烟气的二次焚烧效果,具体达到了如下技术指标,炉膛内co浓度降低了60%,采用sncr工艺进行脱硝处理时nh3消耗量降低。

57.进一步地,所述控制系统包括热值调整控制器,所述热值控制器包括:控制所述推料器12动作的推料器控制器、控制所述炉排13运动的炉排控制器、控制向所述一次燃烧室14内进风的一次风控制器、控制向所述二次燃烧室15内进风的二次风控制器和控制排出的烟气回收进所述二次燃烧室15内的再循环烟气控制器;所述控制系统还包括蒸汽量控制器,所述蒸汽量控制器用于控制设置在所述一次燃烧室14底部的蒸汽装置和所述二次燃烧室15后部的锅炉16,所述燃烧物为垃圾,所述一次燃烧室14和所述二次燃烧室15内温度均大于850℃,所述垃圾焚烧炉系统为垃圾焚烧发电系统。

58.通过监控燃烧室内燃烧的情况,决定调整包括进料速度、进风速度、炉排运动速度等参数,确保焚烧炉内热值稳定,通过锅炉16收集垃圾焚烧热量用于发电。

59.进一步地,所述烟气处理系统还包括:连接在所述垃圾焚烧炉1出烟管后端的脱酸单元5、连接在所述脱酸单元后端的布袋除尘器6、连接在所述scr脱硝装置4后端的引风机7和连接在所述引风机7后端的烟囱8,所述scr脱硝装置4连接在所述布袋除尘器6后端。

60.进一步地,所述脱酸单元5包括:石灰浆制备系统、与所述石灰浆制备系统连接并将石灰浆喷入的半干法脱酸塔,所述半干法脱酸塔处理后的烟气经过干法处理后进入所述布袋除尘器6。

61.进一步地,所述还原剂制备单元3采用的还原剂为尿素或氨水,所述还原剂通过泵直接输入所述sncr炉内喷射单元2、通过泵和尿素热解炉或氨蒸发混合器喷入所述scr脱硝装置4。

62.如附图1、9-10所示,提供了一种scr脱硝装置4,包括:

63.用于烟气脱硝反应的scr反应塔41、向所述scr反应塔41内喷射氨的喷氨系统42、用于对进入所述scr反应塔41内的烟气进行预加热的二次加热系统43、对所述scr反应塔41内的催化剂进行原位再生的催化剂再生系统44、以及控制所述scr反应塔41内进行烟气脱硝或催化剂再生的管道连通切换的scr反应塔挡板门控制系统45;

64.所述scr反应塔41,包括:设置在塔体内用于放置催化剂和催化脱硝反应的多层催化剂层411、设置在塔体顶部的进烟道412、设置在塔体底部的出烟口413、以及设置在所述进烟道412连接塔体处的烟气整流混合格网414,所述出烟口413后端连接引风机7;

65.所述喷氨系统42,包括:连接还原剂制备单元3的氨气控制管路421、连接在所述氨气控制管路421末端的喷氨格栅422、连接在所述喷氨格栅422后端的静态混合器423,所述喷氨系统42从所述进烟道412接入所述scr反应塔41内;

66.所述二次加热系统43,包括:用于对烟气进行加热的蒸汽加热器431、连接在所述蒸汽加热器431下部的进烟管432、连接在所述蒸汽加热器431上部并连接至所述scr反应塔41的进烟道413的送烟管433,所述送烟管433的管径较所述进烟管432的管径小,所述进烟管432的前端连接布袋除尘器6的出口;

67.所述催化剂再生系统44,包括:连接在所述进烟管432上的第一循环风管道441、连接在所述出烟口413上的第二循环风管道442、连接在所述第一循环风管道441和所述第二循环风管道442之间的再生加热器443和再生风机444,所述再生风机444的进气口通过阀门连接环境空气、出气口分别通过阀门连接再生加热器443和脱酸单元5;

68.所述scr反应塔挡板门控制系统45,包括:设置在所述进烟管432上位于所述第一循环风管451连接处下方的scr入口挡板门451、设置在所述出烟口413上位于所述第二循环风管道连接处下方的scr出口挡板门452、以及设置在所述进烟管432和所述出烟口413下方连通的烟气管道上的scr旁路挡板门453;

69.所述scr入口挡板门451和所述scr出口挡板门452均打开、且所述scr旁路挡板门453关闭时,烟气进入所述二次加热系统43加热至180℃后,再进入所述scr反应塔41中,所述喷氨系统42开启,烟气在催化剂层411内进行脱硝反应,脱硝后经引风机7抽出通过烟囱8排出;

70.所述scr入口挡板门451和所述scr出口挡板门452均关闭、且所述scr旁路挡板门453打开时,启动所述催化剂再生系统44,所述再生风机444抽取一定量的环境空气经所述再生加热器443加热后,通过所述第一循环风管道441和所述第二循环风管道442,加热至400℃的空气进入所述scr反应塔41内的所述催化剂层411内,通过加热分解对其中的催化剂进行在线原位活化再生,循环一定时间后,带有污染物的循环空气经所述再生风机444抽取送至所述脱酸单元5内进行二次净化,此再生过程中,由于前段已有sncr炉内喷射单元2进行第一次脱硝反应,短暂的再生过程中,可以将烟气直接由烟囱8排出,从而不需要停炉再生,减少停炉损失;

71.所述scr脱硝装置4还包括有耙式吹灰系统,所述耙式吹灰系统用于配合催化剂再生系统44在加热分解所述催化剂层411上粘附的污染物后吹扫所述催化剂层411;

72.所述scr脱硝装置4还包括烟气换热器,所述烟气换热器设置在所述二次加热系统43之前,用于脱硝反应之前的烟气与脱硝反应之后的烟气进行热交换,利用脱硝反应之后的烟气加热脱硝反应之前的烟气,既能降低所述烟囱8排出烟气的温度,又能降低所述二次加热系统43的加热能耗。

73.本发明未详述的部分均可采用现有技术实现,不构成对本发明的限制。

74.以上实施例仅用于说明本发明的较佳实施方式,而不是用于限定本发明,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。