1.本发明涉及电插片焊接接头质量检测装置技术领域,尤其涉及一种电插片焊接接头质量的检测装置及检测方法。

背景技术:

2.现有一种玻璃用电插片,一般为“几”字形状,分为两个部分组成,其两个部分之间采用焊接的方式连接在一起,使用时整个电插片焊接在玻璃汇流条上,起到导线连接作用,由于影响焊接不良的因素很多,电插片的两个部分偶尔会出现焊接不良的现象,因而需要对焊接的质量进行检测,现有一种方式为采用人工推动电插片进行检测,另一种则是采用工装进行检测,人工检测速度缓慢,效率较低,而工装进行检测虽然一定程度上提高了检测效率,但是不能够形成流水线作业,效率依旧得不到较大的提升,不便于大型企业进行生产使用。

3.因此,有必要提供一种新的电插片焊接接头质量的检测装置及检测方法解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本发明提供一种电插片焊接接头质量的检测装置及检测方法。

5.本发明提供的一种电插片焊接接头质量的检测装置,包括机台、第一转轴、第一电机、第一链轮、第一环形导轨、第一滑块、载物块、随动检测装置和上下料装置,两个第一转轴通过轴承对称转动连接在机台的两侧,第一电机固定在机台下表面的一侧,且机台上靠近第一电机一侧的一个第一转轴的底部与第一电机的输出端固定,第一链轮固定在第一转轴的外壁,且第一链轮位于机台的上方,两个第一链轮之间传动连接有第一链条,第一环形导轨固定在机台上表面的中部,且第一链条处于第一环形导轨的内侧,若干个第一滑块的等距滑动连接在第一环形导轨的外壁,且第一滑块的一侧与第一链条的顶部固定,载物块固定在第一滑块的顶部,载物块的顶部开设有用于卡放电插片的物料卡槽,随动检测装置由固定在机台上远离第一电机一侧的一个第一转轴顶部的传动杆、固定在传动杆外壁上端的连接盘、设置在连接盘上的下压检测组件和固定在机台上表面靠近传动杆一侧的驱动组件组成,上下料装置通过轴承对称转动连接在机台的中部,用于完成电插片的上下料工作。

6.优选的,下压检测组件包括滑孔、下压柱、橡胶块、弹簧、万向滚珠、连接弯条和摄像头,四个滑孔等距开设在连接盘的顶部,且滑孔贯穿连接盘延伸至连接盘的底部,下压柱滑动连接在滑孔的内侧,橡胶块安装在下压柱的底部,弹簧套设在下压柱外壁的上端,弹簧的底部与连接盘的顶部挤压接触,弹簧的顶部与下压柱的外壁固定,万向滚珠固定在下压柱的顶部,四个连接弯条等距固定在连接盘的底部,且连接弯条与下压柱的位置相对应,摄像头固定在连接弯条远离连接盘的一端。

7.优选的,下压柱的底部开设有螺纹孔,螺纹孔的内侧螺纹连接有螺杆,螺杆的底部

与橡胶块的顶部固定。

8.优选的,橡胶块的外壁等距开设有防滑纹。

9.优选的,连接盘的底部位于下压柱的外壁固定有稳定套,下压柱与稳定套的内壁滑动连接。

10.优选的,驱动组件包括支撑条、顶部驱动盘和凸出部,两个支撑条对称固定在机台的顶部靠近传动杆的一侧,顶部驱动盘固定在两个支撑条的上端,连接盘上远离支撑条一侧的三个下压柱顶部的万向滚珠均与顶部驱动盘的底部挤压接触,凸出部形成在顶部驱动盘的底部靠近支撑条的一侧,且连接盘上靠近支撑条一侧的一个下压柱顶部的万向滚珠与凸出部的表面挤压接触。

11.优选的,上下料装置包括第二转轴、第二链轮、第二环形导轨、机械臂和第二电机,四个第二转轴呈两两一组分别通过轴承对称转动连接在机台上表面中部的两侧,第二链轮固定在第二转轴的上端,且机台上表面处于同一侧的两个第二链轮之间通过第二链条传动连接,两个第二环形导轨对称固定在机台上表面的中部,第二环形导轨的外壁等距滑动安装有第二滑块,且第二滑块的一侧与第二链条的顶部固定,机械臂固定在第二滑块的顶部,两个第二电机对称固定在机台的底部,且机台上与第二电机对应的第二转轴的底部与第二电机的输出端固定。

12.优选的,机台的底部远离第一电机的一侧固定有加固条,加固条远离机台的一端固定有加固套,机台上靠近加固套一侧的一个第一转轴的下端通过轴承与加固套的内壁转动连接。

13.优选的,第一电机和第二电机均为减速电机。

14.本发明还提供一种检测方法,方法包括以下步骤:

15.1、1)、选取两组电插片,每组电插片数量为50,此两组电插片的焊接功率相同、焊接时间相同、焊接过程中电插片位置均未发生移动,而a组焊接时未涂覆助焊剂,b组焊接时涂覆有助焊剂;

16.2)、对a组50个电插片进行按压测试,测试时将50个电插片分为5小组,每小组电插片数量为10个,对50个电插片依次进行按压测试,每次按压时减速度均为1mm/min,而5小组电插片分为不同的压力进行按压测试,压力分别为250n、200n、150n、100n、50n;同样的对b组50个电插片进行按压测试,测试时将50个电插片分为5小组,每小组电插片数量为10个,对50个电插片依次进行按压测试,每次按压时减速度均为1mm/min,而5小组电插片分为不同的压力进行按压测试,压力分别为250n、200n、150n、100n、50n;

17.3)、在测试时通过固定电插片一个部位,通过挤压电插片的另一个部位,观察两个部位连接处的焊点状况,特别需要记录焊点出现损坏时的压力;

18.2、重复步骤1中的实验,而此次两组电插片相同焊接因素为均涂覆有助焊剂、电插片的焊接功率均相同以及焊接过程中电插片位置均未发生移动,不同焊接因素为焊接时间不同,重复上述操作完成该因素下的两组电插片的焊接位置的检测工作;

19.3、重复步骤1中的实验,而此次两组电插片相同焊接因素为均涂覆有助焊剂、焊接时间相同以及焊接过程中电插片位置均未发生移动,不同焊接因素为电插片的焊接功率不相同,重复上述操作完成该因素下的两组电插片的焊接位置的检测工作;

20.4、重复步骤1中的实验,而此次两组电插片相同焊接因素为均涂覆有助焊剂、焊接

时间相同以及焊接功率相同,不同焊接因素为焊接过程中一组电插片发生位移,另一组电插片未发生位移,重复上述操作完成该因素下的两组电插片的焊接位置的检测工作;

21.5、选取一组电插片,数量为50个,且焊接因素均相同,分为5小组,对每小组依次进行按压测试,且每小组的按压力度分别为250n、200n、150n、100n、50n,观察使电插片到达焊点损坏状态时的按压压力,综合上述测试步骤最终得到检测电插片时的最佳按压力度。

22.与相关技术相比较,本发明提供的电插片焊接接头质量的检测装置及检测方法具有如下有益效果:

23.本发明提供的电插片焊接接头质量的检测装置能够实现电插片的自动检测工作,极大的节省了人力,提高了检测效率,且整个检测过程中电插片能够实现不停歇的传输,检测工作跟随电插片的移动随动进行,从而进一步的提高了检测的效率,且检测工作前的电插片的上料工作以及检测完成后电插片的下料工作同样的能够实现随动,不需要停止传动电插片进行上下料操作,从而能够更进一步的提高整个装置的检测效率,更便于大型企业生产检测使用。

附图说明

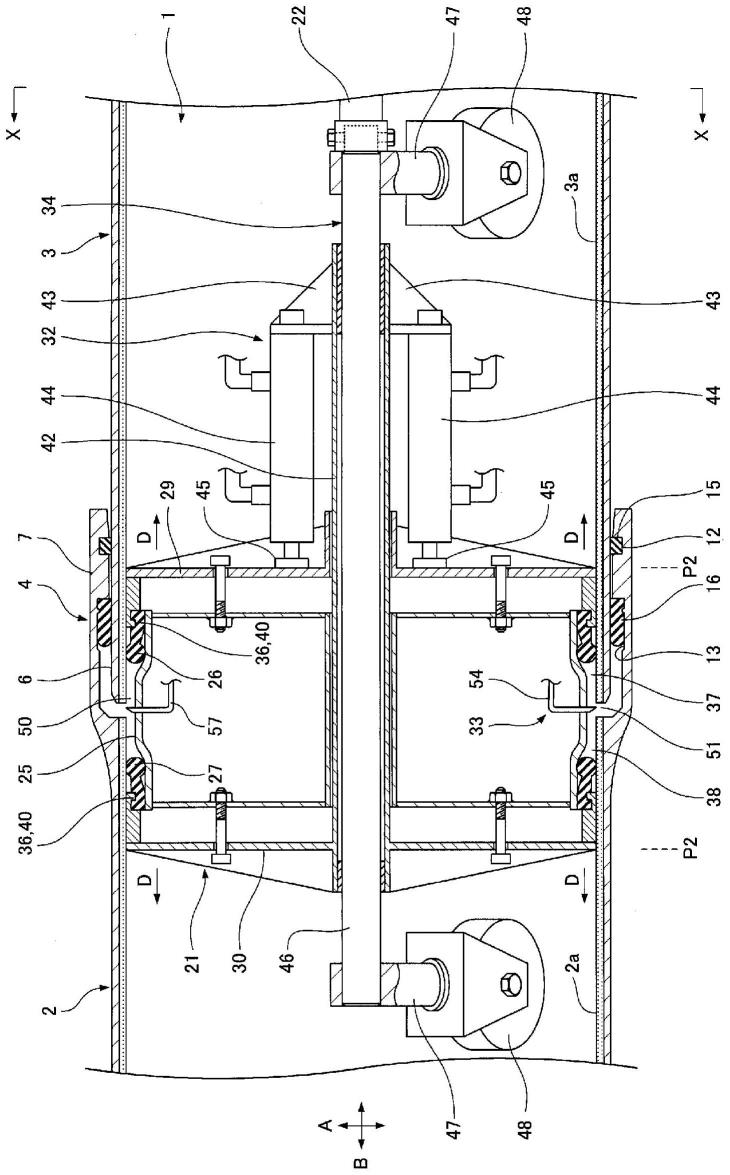

24.图1为本发明的整体结构示意图之一;

25.图2为本发明的整体结构示意图之二;

26.图3为本发明的a处放大图;

27.图4为本发明的第一电机位置结构示意图;

28.图5为本发明的随动检测装置结构示意图;

29.图6为本发明的下压检测组件结构示意图。

30.图7为本发明的驱动组件结构示意图;

31.图8为本发明的b处放大图;

32.图9为本发明的凸出部形状结构示意图;

33.图10为本发明的上下料装置结构示意图之一;

34.图11为本发明的上下料装置结构示意图之二;

35.图12为本发明的载物块形状结构示意图。

36.图中标号:1、机台。100、电插片;2、第一转轴;3、第一电机。4、第一链轮;5、第一链条。6、第一环形导轨;7、第一滑块;8、载物块;8a、物料卡槽;9、随动检测装置;91、传动杆;92、连接盘;93、下压检测组件。931、滑孔;932、下压柱;933、橡胶块;934、弹簧;935、万向滚珠;936、连接弯条;937、摄像头;94、驱动组件;941、支撑条;942、顶部驱动盘;943、凸出部;10、上下料装置;101、第二转轴;102、第二链轮;103、第二链条;104、第二环形导轨;105、机械臂;106、第二电机;107、第二滑块;11、螺纹孔;12、螺杆;13、防滑纹;14、稳定套;15、加固条;16、加固套。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.以下结合具体实施例对本发明的具体实现进行详细描述。

39.请参阅图1、图2、图3、图4、图5和图12,本发明实施例提供的一种电插片焊接接头质量的检测装置,包括机台1、第一转轴2、第一电机3、第一链轮4、第一环形导轨6、第一滑块7、载物块8、随动检测装置9和上下料装置10,两个第一转轴2通过轴承对称转动连接在机台1的两侧,第一电机3固定在机台1下表面的一侧,且机台1上靠近第一电机3一侧的一个第一转轴2的底部与第一电机3的输出端固定,第一链轮4固定在第一转轴2的外壁,且第一链轮4位于机台1的上方,两个第一链轮4之间传动连接有第一链条5,第一环形导轨6固定在机台1上表面的中部,且第一链条5处于第一环形导轨6的内侧,若干个第一滑块7的等距滑动连接在第一环形导轨6的外壁,且第一滑块7的一侧与第一链条5的顶部固定,载物块8固定在第一滑块7的顶部,载物块8的顶部开设有用于卡放电插片100的物料卡槽8a,随动检测装置9由固定在机台1上远离第一电机3一侧的一个第一转轴2顶部的传动杆91、固定在传动杆91外壁上端的连接盘92、设置在连接盘92上的下压检测组件93和固定在机台1上表面靠近传动杆91一侧的驱动组件94组成,上下料装置10通过轴承对称转动连接在机台1的中部,用于完成电插片100的上下料工作。

40.能够实现电插片100的自动检测工作,且检测过程中能够实现电插片100不停歇输送,在电插片100的输送过程中即进行检测、下料和上料工作,极大的提高了检测的效率;

41.进行检测工作时,电插片100插入到物料卡槽8a内侧,进而驱动第一电机3转动,从而带动第一转轴2转动,从而带动第一链轮4转动,从而使得第一链条5传动,进而能够带动第一滑块7沿着第一环形导轨6的外侧滑动,从而能够带动电插片100移动,进行电插片100的输送工作。

42.请参阅图6、图7和图8,下压检测组件93包括滑孔931、下压柱932、橡胶块933、弹簧934、万向滚珠935、连接弯条936和摄像头937,四个滑孔931等距开设在连接盘92的顶部,且滑孔931贯穿连接盘92延伸至连接盘92的底部,下压柱932滑动连接在滑孔931的内侧,橡胶块933安装在下压柱932的底部,弹簧934套设在下压柱932外壁的上端,弹簧934的底部与连接盘92的顶部挤压接触,弹簧934的顶部与下压柱932的外壁固定,万向滚珠935固定在下压柱932的顶部,四个连接弯条936等距固定在连接盘92的底部,且连接弯条936与下压柱932的位置相对应,摄像头937固定在连接弯条936远离连接盘92的一端。

43.请参阅图7和图8,下压柱932的底部开设有螺纹孔11,螺纹孔11的内侧螺纹连接有螺杆12,螺杆12的底部与橡胶块933的顶部固定,可以通过调节橡胶块933的高度,达到调节下压时力度的效果,通过转动橡胶块933,带动螺杆12转动,使得螺杆12沿着螺纹孔11内侧上下移动,从而达到调节橡胶块933高度位置的效果。

44.请参阅图8,橡胶块933的外壁等距开设有防滑纹13,能够提高人手与橡胶块933之间的摩擦力,便于人手转动橡胶块933。

45.请参阅图8,连接盘92的底部位于下压柱932的外壁固定有稳定套14,下压柱932与稳定套14的内壁滑动连接,能够提高下压柱932滑动的稳定性。

46.请参阅图7和图9,驱动组件94包括支撑条941、顶部驱动盘942和凸出部943,两个支撑条941对称固定在机台1的顶部靠近传动杆91的一侧,顶部驱动盘942固定在两个支撑条941的上端,连接盘92上远离支撑条941一侧的三个下压柱932顶部的万向滚珠935均与顶部驱动盘942的底部挤压接触,凸出部943形成在顶部驱动盘942的底部靠近支撑条941的一

侧,且连接盘92上靠近支撑条941一侧的一个下压柱932顶部的万向滚珠935与凸出部943的表面挤压接触。

47.需要说明的是,在电插片100输送的同时,第一转轴2转动带动传动杆91转动,进而带动连接盘92转动,进而带动下压柱932转动,而在电插片100到达下压柱932的正下方后,电插片100和下压柱932同时绕第一转轴2轴心转动,下压柱932转动至其顶部的万向滚珠935滚动至凸出部943底部使,在凸出部943的挤压作用下,推动下压柱932向下滑动,从而使得橡胶块933挤压在电插片100顶部,进而通过摄像头937观察电插片焊接点位置状态,完成检测工作,随着第一转轴2的持续转动,在检测完成后,下压柱932顶部的万向滚珠935与凸出部943分离,而后由于失去了凸出部943的挤压,受到弹簧934的回弹力作用,使得万向滚珠935再次恢复抵紧在顶部驱动盘942底部的状态,使得橡胶块933与电插片100分离。

48.请参阅图4、图10和图11,上下料装置10包括第二转轴101、第二链轮102、第二环形导轨104、机械臂105和第二电机106,四个第二转轴101呈两两一组分别通过轴承对称转动连接在机台1上表面中部的两侧,第二链轮102固定在第二转轴101的上端,且机台1上表面处于同一侧的两个第二链轮102之间通过第二链条103传动连接,两个第二环形导轨104对称固定在机台1上表面的中部,第二环形导轨104的外壁等距滑动安装有第二滑块107,且第二滑块107的一侧与第二链条103的顶部固定,机械臂105固定在第二滑块107的顶部,两个第二电机106对称固定在机台1的底部,且机台1上与第二电机106对应的第二转轴101的底部与第二电机106的输出端固定。

49.在第一电机3转动的同时,驱动第二电机106同时转动,且第一电机3和第二电机106的转速相同,第二电机106转动带动第二转轴101转动,进而带动第二链轮102转动,从而舒蝶第二链条103传动,进而带动第二滑块107沿着第二环形导轨104的外壁滑动,从而带动机械臂105移动,在机械臂105转动至靠近第一滑块7的一侧时,机械臂105位置与第一环形导轨6上的一个第一滑块7位置相对应,且随后机械臂105与载物块8同速同向移动,进而机械臂105抓取电插片100插入在物料卡槽8a内侧,而另一侧的一个机械臂105则将另一侧的一个物料卡槽8a内侧的完成检测工作的电插片100取出,从而完成上下料工作,而进行上下料;

50.需要强调的是,两个第二电机106的转动方向相同,第一电机3的转动方向与两个第二电机106的转动方向相反。

51.请参阅图4,机台1的底部远离第一电机3的一侧固定有加固条15,加固条15远离机台1的一端固定有加固套16,机台1上靠近加固套16一侧的一个第一转轴2的下端通过轴承与加固套16的内壁转动连接,能够提高第一转轴2的稳定性。

52.请参阅图4,第一电机3和第二电机106均为减速电机,使得检测工作能够稳定运行。

53.本发明还提供一种检测方法,方法包括以下步骤:

54.1、1)、选取两组电插片100,每组电插片100数量为50,此两组电插片100的焊接功率相同、焊接时间相同、焊接过程中电插片100位置均未发生移动,而a组焊接时未涂覆助焊剂,b组焊接时涂覆有助焊剂;

55.2)、对a组50个电插片100进行按压测试,测试时将50个电插片100分为5小组,每小组电插片100数量为10个,对50个电插片100依次进行按压测试,每次按压时减速度均为

1mm/min,而5小组电插片100分为不同的压力进行按压测试,压力分别为250n、200n、150n、100n、50n;同样的对b组50个电插片100进行按压测试,测试时将50个电插片100分为5小组,每小组电插片100数量为10个,对50个电插片100依次进行按压测试,每次按压时减速度均为1mm/min,而5小组电插片100分为不同的压力进行按压测试,压力分别为250n、200n、150n、100n、50n;

56.3)、在测试时通过固定电插片100一个部位,通过挤压电插片100的另一个部位,观察两个部位连接处的焊点状况,特别需要记录焊点出现损坏时的压力;

57.2、重复步骤1中的实验,而此次两组电插片100相同焊接因素为均涂覆有助焊剂、电插片100的焊接功率均相同以及焊接过程中电插片100位置均未发生移动,不同焊接因素为焊接时间不同,重复上述操作完成该因素下的两组电插片100的焊接位置的检测工作;

58.3、重复步骤1中的实验,而此次两组电插片100相同焊接因素为均涂覆有助焊剂、焊接时间相同以及焊接过程中电插片100位置均未发生移动,不同焊接因素为电插片100的焊接功率不相同,重复上述操作完成该因素下的两组电插片100的焊接位置的检测工作;

59.4、重复步骤1中的实验,而此次两组电插片100相同焊接因素为均涂覆有助焊剂、焊接时间相同以及焊接功率相同,不同焊接因素为焊接过程中一组电插片100发生位移,另一组电插片100未发生位移,重复上述操作完成该因素下的两组电插片100的焊接位置的检测工作;

60.5、选取一组电插片100,数量为50个,且焊接因素均相同,分为5小组,对每小组依次进行按压测试,且每小组的按压力度分别为250n、200n、150n、100n、50n,观察使电插片100到达焊点损坏状态时的按压压力,综合上述测试步骤最终得到检测电插片100时的最佳按压力度。

61.本发明中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

62.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。