1.本发明涉及海洋桩基工程技术领域,具体涉及一种海上高桩承台基础及其施工方法。

背景技术:

2.在海洋桩基工程技术领域,尤其是海上风电风机塔架基础和桥梁基础工程领域,需要在海上搭设风机塔。海上风电具有清洁高效的优势,是国家能源转型的重要战略支撑。海上风电基础结构是海上风电场建设的关键环节。

3.现有技术中的海上高桩承台基础主要的施工中具有以下问题:1.钢套箱安装,过渡塔筒安装,钢筋绑扎和混凝土浇筑,承台养护及钢套箱拆除作业,上述过程需要28天左右。而海上施工又面临效施工天数少的特点,所以就造成了施工效率低的问题。2.现有的施工技术要求承载基础在海上风电场施工现场进行浇筑。且海上施工具有节奏紧凑、作业面较小、需要的施工装备及人员多,以及需要多个承台基础流水交替作业的问题,造成海上施工作业难度大的问题。3.现有的施工技术中,由于承台需要现场浇筑,需要将大量的钢筋及混凝土材料由陆地运输至风电场现场,而且还需要人力和设备提前就位,所以海上施工的人力及机械成本显著高于陆上,因此,承台现场浇筑导致施工及运输成本高的问题。

技术实现要素:

4.本发明旨在提供一种海上高桩承台基础及其施工方法,以解决现有技术中高桩承台基础海上施工周期长的问题,并起到降低海上施工难度和施工成本的效果。为此,本发明提供一种海上高桩承台基础,包括:

5.管桩,用于支撑承台基础;

6.预制承台,所述预制承台上设置有用于安装所述管桩的第一预留孔,以及用于供灌浆料通入所述预制承台的灌浆管路,以将上述预制承台、封底固定板和所述管桩三者固定为整体结构;

7.封底固定板,设置在所述预制承台朝向所述管桩的一端;所述封底固定板与所述预制承台围成供灌浆料通过的灌浆填充腔;所述封底固定板上还设置有用于供所述管桩嵌入的第二预留孔。

8.可选的,所述封底固定板包括:底板和设置在所述底板外轮廓便于的侧板;

9.所述封底固定板与所述预制承台嵌装相连。

10.可选的,所述封底固定板与所述管桩之间的缝隙内还填充有密封材料;

11.所述管桩和所述封底固定板为钢制材料;所述预制承台为钢筋混凝土结构,所述预制承台上还设置有过渡塔筒和吊耳。

12.可选的,所述预制承台的厚度为6m至10m,所述预制承台的直径为6m至15m,所述管桩的直径为1.5m至4m;

13.所述预制承台上第一预留孔的直径比所述管桩的直径大0.1m至0.5m;所述第一预

留孔的长度约为3m至7m,且所述第一预留孔与所述管桩的斜率一致;

14.所述预制承台具有所述预制承台底部位置至所述第一预留孔顶部位置范围的第一部分,以及所述预制承台的所述第一预留孔以上位置范围的第二部分;所述预制承台的第一部分的直径小于所述预制承台的第二部分直径,且二者直径的差值为0.05m至0.1m,以保证与下部封底固定板安装到位。

15.可选的,所述封底固定板的直径与所述预制承台的第一部分直径相同,所述封底固定板的厚度为0.025m至0.05m;

16.所述封底固定板的高度与所述预制承台的第一预留孔远离所述管桩的一端在一个水平面上;所述封底固定板的外围直径与所述预制承台的第二部分直径一致;所述封底固定板的底板与所述预制承台底部之间的间距为0.05m至0.1m,且所述封底固定板的底板与所述预制承台底部之间的空隙填充有灌浆料。

17.一种海上高桩承台基础施工方法,包括以下步骤:

18.s1,预制加工预制承台和封底固定板;在海上完成管桩的打桩工作;

19.s2,对完成打桩的所述管桩进行割桩作业;

20.s3,吊装所述封底固定板,以通过第二预留孔将所述封底固定板嵌装在多根所述管桩上;

21.s4,吊装所述预制承台,以通过第一预留孔将所述预制承台嵌装在多根所述管桩上,并保证所述预制承台和所述封底固定板配合卡接相连;

22.s5,通过所述预制承台上的灌浆管路向所述第一预留孔、所述第二预留孔,以及所述封底固定板与所述预制承台围成的灌浆填充腔内灌注灌浆料,保证所述第一预留孔、所述第二预留孔和所述灌浆填充腔内充满灌浆料。

23.可选的,在步骤s2中,在割桩步骤中,所述管桩的切口水平度在

±

5mm以内;

24.在步骤s3中,所述封底固定板的水平度在

±

5mm以内;通过密封材料对所述封底固定板和所述管桩接触部位的间隙进行填充工作;对所述封底固定板和所述管桩的连接部位进行防腐处理。

25.可选的,所述第一预留孔朝向所述封底固定板的一端,与所述管桩的管壁之间预留有0.03m至0.08m的间隙,以使所述预制承台与所述管桩安装到位。

26.可选的,步骤s1中,在预制所述预制承台的过程中,将过渡塔筒、吊耳和灌浆管路预埋在所述预制承台内,并使所述过渡塔筒、所述吊耳和所述灌浆管路分别与所述预制承台的内部钢筋相连。

27.可选的,所述灌浆料为高强混凝土灌浆料。

28.本发明技术方案,具有如下优点:

29.1.本发明提供的海上高桩承台基础,包括:管桩,用于支撑承台基础;预制承台,所述预制承台上设置有用于安装所述管桩的第一预留孔,以及用于供灌浆料通入所述预制承台的灌浆管路,以将上述预制承台、封底固定板和所述管桩三者固定为整体结构;封底固定板,设置在所述预制承台朝向所述管桩的一端;所述封底固定板与所述预制承台围成供灌浆料通过的灌浆填充腔;所述封底固定板上还设置有用于供所述管桩嵌入的第二预留孔。

30.在本发明中,通过将承台结构提前预制成预制承台,并通过拼装的形式构建海上高桩承台基础,再通过灌浆方式将海上高桩承台基础固定牢固。上述结构的海上高桩承台

基础无需在海上现场浇筑制作。整个承台结构混凝土施工中均保证作业船舶就位,也无需钢套箱安装、过渡塔筒安装、钢筋绑扎,承台养护及钢套箱拆除作业,有效地降低了单个基础的海上施工施工天数,大大提高了施工效率。而且,现有技术中构建海上高桩承台基础中需要多个承台基础流水交替作业,并且现有的承台需要现场施工,具有强度不足的问题,所以承台体积需要更大,浇筑完成后承台温控也成为承台施工的高难度工作。本发明通过提前在工厂提前预制成型的预制承台有效地解决了上述问题。此外,通过在工厂提前预制成型的预制承台还可以有效地避免现有技术中需要将大量的钢筋及混凝土材料由陆地运输至风电场现场,且上述材料需要提前就位的问题,进而降低了海上高桩承台基础的施工及运输成本。

31.2.本发明提供的海上高桩承台基础,所述封底固定板包括:底板和设置在所述底板外轮廓便于的侧板;所述封底固定板与所述预制承台嵌装相连。通过嵌装的方式连接封底固定板和预制承台具有连接方便牢固的优点。

32.3.本发明提供的海上高桩承台基础,所述封底固定板与所述管桩之间的缝隙内还填充有密封材料,可以有效地以避免海上高桩承台基础在灌浆时流浆。

33.4.本发明提供的海上高桩承台基础施工方法,包括以下步骤:s1,预制加工预制承台和封底固定板;在海上完成管桩的打桩工作;s2,对完成打桩的所述管桩进行割桩作业;s3,吊装所述封底固定板,以通过第二预留孔将所述封底固定板嵌装在多根所述管桩上;s4,吊装所述预制承台,以通过第一预留孔将所述预制承台嵌装在多根所述管桩上,并保证所述预制承台和所述封底固定板配合卡接相连;s5,通过所述预制承台上的灌浆管路向所述第一预留孔、所述第二预留孔,以及所述封底固定板与所述预制承台围成的灌浆填充腔内灌注灌浆料,保证所述第一预留孔、所述第二预留孔和所述灌浆填充腔内充满灌浆料。

34.在本发明中,通过上述施工方法使得预制承台、封底固定板均在陆上完成,灌浆料强度在1~2天即可达到最大强度。整个承台在海上的施工时间在一天内即可完成,极大降低了施工成本,且显著提高了施工效率和施工质量。而且,还无需钢套箱安装、过渡塔筒安装、钢筋绑扎,承台养护及钢套箱拆除作业;另外还降低了浇筑难度,从而降低了施工时间和施工难度。并且,无需将大量的钢筋及混凝土材料由陆地运输至风电场现场,有效地降低了运输成本。

35.5.本发明提供的海上高桩承台基础施工方法,所述第一预留孔朝向所述封底固定板的一端,与所述管桩的管壁之间预留有0.03m至0.08m的间隙,通过上述预留的间隙可以使所述预制承台与所述管桩安装到位。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

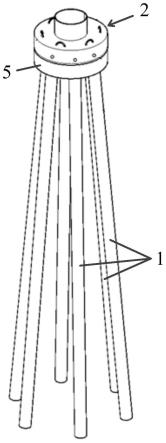

37.图1为本发明提供的海上高桩承台基础立体结构示意图;

38.图2为本发明提供的预制承台立体结构放大示意图;

39.图3为本发明提供的预制承台上的第一预留孔设置位置示意图;

40.图4为本发明提供的预制承台纵截面剖视图;

41.图5为本发明提供的封底固定板立体结构示意图;

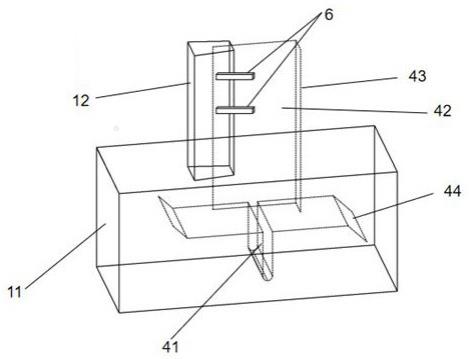

42.图6为本发明提供的在海上高桩承台基础施工方法的步骤s3中封底固定板和管桩的装配示意图;

43.图7为本发明提供的管桩与封底固定板上的第二预留孔相对位置示意图。

44.附图标记说明:

45.1-管桩;2-预制承台;3-第一预留孔;4-灌浆管路;5-封底固定板;6-第二预留孔;7-底板;8-侧板;9-过渡塔筒;10-吊耳。

具体实施方式

46.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

50.实施例1

51.记载了一种海上高桩承台基础,如图1所示,其包括:

52.管桩1,用于支撑承台基础;

53.预制承台2,如图2和图4所示,所述预制承台2上设置有用于安装所述管桩1的第一预留孔3,以及用于供灌浆料通入所述预制承台2的灌浆管路4,灌浆料将上述预制承台2、封底固定板5和所述管桩1三者固定为整体结构;

54.封底固定板5,设置在所述预制承台2朝向所述管桩1的一端;在本实施例中,如图5所示的封底固定板5包括:底板7和设置在所述底板外轮廓便于的侧板8;所述封底固定板5与所述预制承台2嵌装相连。所述封底固定板5与所述预制承台2围成供灌浆料通过的灌浆填充腔;所述封底固定板5上还设置有用于供所述管桩1嵌入的第二预留孔6。另外,所述封底固定板5与所述管桩1之间的缝隙内还填充有密封材料;上述管桩1和所述封底固定板5为钢制材料;所述预制承台2为钢筋混凝土结构,所述预制承台2上还设置有过渡塔筒9和吊耳10。

55.在本实施例中,如图3所示,所述预制承台2的厚度为8m,所述预制承台2的直径为

10m,所述管桩1的直径为3m;所述预制承台2上第一预留孔3的直径比所述管桩1的直径大0.3m;所述第一预留孔3的长度约为4m,且所述第一预留孔3与所述管桩1的斜率一致;所述预制承台2具有所述预制承台2底部位置至所述第一预留孔3顶部位置范围的第一部分,以及所述预制承台2的所述第一预留孔3以上位置范围的第二部分;所述预制承台2的第一部分的直径小于所述预制承台2的第二部分直径,且二者直径的差值为0.08m。

56.在本实施例中,如图3和图5所示,所述封底固定板5的外围直径与所述预制承台2的第二部分直径一致;所述封底固定板5的厚度为0.025m;所述封底固定板5的高度与所述预制承台2的第一预留孔3远离所述管桩1的一端在一个水平面上,以使所述封底固定板5的底板7与所述预制承台2底部之间的间距为0.06m。

57.当然,在本实施例中,对封底固定板5的结构不做具体限定,在其它实施例中,封底固定板5还可以插入预制承台2外周缘的凹槽内卡接固定。

58.当然,在本实施例中,所述封底固定板5与所述管桩1之间是否填充密封材料不做具体限定,在其它实施例中,所述封底固定板5与所述管桩1之间连接牢固、缝隙小,无需填充密封材料。

59.当然,在本实施例中,对预制承台2、管桩1以及其二者之间的各个尺寸不做具体限定,在其它实施例中,所述预制承台2的厚度为6m,所述预制承台2的直径为7m,所述管桩1的直径为1.5m;所述预制承台2上第一预留孔3的直径比所述管桩1的直径大0.1m;所述第一预留孔3的长度约为3m,且所述第一预留孔3与所述管桩1的斜率一致;所述预制承台2具有所述预制承台2底部位置至所述第一预留孔3顶部位置范围的第一部分,以及所述预制承台2的所述第一预留孔3以上位置范围的第二部分;所述预制承台2的第一部分的直径小于所述预制承台2的第二部分直径,且二者直径的差值为0.05m。

60.一种海上高桩承台基础施工方法,包括以下步骤:

61.s1,预制加工如图2至图5所示的预制承台2和封底固定板5;在海上完成管桩1的打桩工作;在预制所述预制承台2的过程中,将过渡塔筒9、吊耳10和灌浆管路4预埋在所述预制承台2内,并使所述过渡塔筒9、所述吊耳10、所述灌浆管路4与所述预制承台2的内部钢筋相连;

62.s2,对完成打桩的所述管桩1进行割桩作业;

63.s3,如图6所示,吊装所述封底固定板5,以通过第二预留孔6将所述封底固定板5嵌装在多根所述管桩1上;

64.s4,如图2所示,吊装所述预制承台2,以通过第一预留孔3将所述预制承台2嵌装在多根所述管桩1上,并保证所述预制承台2和所述封底固定板5配合卡接相连;上述第一预留孔3朝向所述封底固定板5的一端,与所述管桩1的管壁之间预留有0.05m的间隙;

65.s5,如图7所示,通过所述预制承台2上的灌浆管路4向所述第一预留孔3、所述第二预留孔6,以及所述封底固定板5与所述预制承台2围成的灌浆填充腔内灌注灌浆料,保证所述第一预留孔3、所述第二预留孔6和所述灌浆填充腔内充满灌高强混凝土灌浆料。

66.在本实施例中,在步骤s2中,在割桩步骤中,所述管桩1的切口水平度在

±

5mm以内;

67.在步骤s3中,所述封底固定板5的水平度在

±

5mm以内;

68.通过密封材料对所述封底固定板5和所述管桩1接触部位的间隙进行填充工作;

69.对所述封底固定板5和所述管桩1的连接部位进行防腐处理。

70.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。