1.本方案属于陶瓷加工技术领域,具体涉及陶罐底子成型的刀架控制系统及方法。

背景技术:

2.陶罐加工时,通常事先在既定的模具中放入一定体积的陶泥,刀架进入模具的过程中活动刀架部分处于收紧状态。在回转数圈后,中间部分陶泥挤向周围,且刀架完全进入模具中后,要求随着转速的提高,活动刀片逐渐打开。陶泥在离心力的作用下自然贴到模具内壁了。然后刀架反转,活动刀架收回,刀具快速提出模具。等烘干陶泥后,卸下模具,陶罐模型自然成型,焙烧后即可成产品。刀具加工陶罐底子在成型过程中,因为陶泥内部的气泡,使得陶罐底子内壁可能会出现坑洞的情况。导致成型的陶罐底子质量不好,使用过程中容易出现漏气的现象。

3.申请号为cn201420483543.9的专利公开了一种陶罐快速成型刀架,包括传动轴、活动刀架和固定刀架,所述活动刀架通过刀架固定合页与固定刀架连接,固定刀架通过上卡箍、中卡箍和下卡箍与传动轴相连,所述传动轴上设有平键,所述上卡箍上设有液压缸,所述液压缸一端通过六角头铰制孔用螺栓跟上卡箍相连接,液压缸的活塞端通过六角头铰制孔用螺栓跟活动刀架连接。

4.该方案结构简单、操作方便,能快速的对陶罐进行成型。但是当陶泥内有气泡导致陶罐底子内壁产生坑洞时,该装置则无法将坑洞填补,使得陶罐的质量不好,当大型陶瓷内盛放物品时,物品的重量均集中在陶罐底部,则底部所受应力变化范围较大,而陶罐底子因为内部有气泡或者有坑洞将会导致陶罐底部强度不够,那么就容易产生破裂,继而陶罐内的物品则会因为陶罐破裂而进入空气或者陶罐内的液体随着缝隙流出,使得陶罐内盛放的对密封性要求较高的物品受到损害。

技术实现要素:

5.本方案提供一种能够避免陶罐底子内壁产生坑洞的陶罐底子成型的刀架控制系统及方法。

6.为了达到上述目的,本方案提供一种陶罐底子成型的刀架控制系统;包括刀架、刀具和液压缸;还包括模具和支撑台;所述支撑台上设有侧壁测量板;所述刀具和液压缸相对应设置,所述刀具呈弯折形,所述刀具包括抹底部、抹壁部和抹口部;所述抹底部和抹壁部能置于模具内;所述模具转动设置于支撑台上,所述支撑台内设有驱动模具转动的驱动装置,所述刀架包括转轴和顶盖,所述转轴上设有与刀具相对应的滑槽,所述刀具的抹口部的一端滑动设置于滑槽内,所述液压缸固定设在顶盖上,所述液压缸的输出轴与刀具的抹口部固定连接;包括设在顶盖上的按压机构,所述按压机构包括按压块和气缸,所述按压机构与刀具相对应,所述气缸的活塞杆上设有按压块,所述按压块与刀具相适配;

探测模块,所述探测模块用于通过红外线、超声波、毫米波进行综合探测陶罐底部和侧壁的厚度;探测模块包括介质发射单元、介质接收单元和侧壁工作介质处理单元,所述介质发射单元固定在刀具的抹壁部内,所述介质发射单元用于发射工作介质,所述介质接收单元固定在侧壁测量板上以接收从陶泥侧壁穿过的工作介质,侧壁工作介质处理单元用于根据介质接收单元的数据变化进行存储和处理;控制器,用于接收侧壁工作介质处理单元发射的信息,得到陶罐底子的厚度信息,并根据信息对液压缸、驱动装置和气缸发出指令;所述液压缸、电机、探测模块、驱动装置和气缸分别与控制器信号连接。

7.本方案的原理:首先根据陶罐的厚度分成两层制作陶罐底子,设置好液压缸活塞杆升降的长度,然后将陶泥放入模具内,通过控制器启动液压缸,液压缸的活塞杆伸长并带动刀具向下移动长度a,即使得刀具的抹底部和抹壁部置于模具内,此时抹口部与模具的开口端之间形成间隙,抹壁部与模具的侧壁之间也形成间隙,抹底部与模具的底部之间同样形成间隙;该间隙等于陶罐第一层的厚度。

8.然后,开始制作陶罐底子的第一层,首先,控制器启动驱动装置和探测模块,使得模具转动,模具在转动的过程中于各个间隙处将黏土涂覆于模具上进行陶罐底子成型。

9.当陶罐底子成型过程中,驱动装置转速逐渐提高,当转速最高时,表示刀具不受到陶泥在水平方向上的阻力,表示此时陶罐底子基本成型,侧壁工作介质处理单元将接收到的工作介质的数据反馈给控制器,然后驱动装置继续转圈,进而陶罐底子也持续转圈,当陶罐底子转一圈后,探测模块则探测了陶罐底子的侧壁的厚度,当侧壁工作介质处理单元接收到陶罐底子侧壁的数据不相同时,则表示有坑洞,此时控制器启动液压缸,使得液压缸的活塞杆伸长x距离,进而液压缸的活塞杆带动刀具往下移动,将陶罐底子切开一条缝,使得陶罐底子内的气泡排出,同时控制器启动气缸,气缸的活塞杆伸长并带动按压块向下移动,使得按压块往下压陶泥,陶泥则挤压陶罐底子,进而将陶罐底子内的气泡沿着切开的缝挤出,然后控制器控制液压缸的活塞杆回到长度a的位置,然后模具继续转动过程中,按压块按压陶泥将陶罐侧壁上的坑洞填满, 探测模块再次探测陶罐底子侧壁的厚度,当介质侧壁工作介质处理单元数据相同时,则表示陶罐侧壁厚度相同,没有坑洞和气泡,则控制器启动液压缸和气缸的活塞杆回收,驱动装置停止转动,接下来采用与制作陶罐底子第一层的方法制作陶罐底子的第二层,陶罐底子第一层的厚度和第二层的厚度总和与陶罐底子的厚度相同。当探测模块检测到陶罐底子各处的厚度相同没有间隙,则表示没有气泡和坑洞,然后陶罐底子制作完成后,则控制器启动液压缸和气缸的活塞杆回收,驱动装置停止转动,然后取出陶罐底子。

10.本方案的有益效果:(1)通过设置探测装置、控制器和按压机构,避免了陶罐底子成型过程中在陶罐的侧壁内形成气泡和在陶罐的表面形成坑洞,进而提高了陶罐的质量和陶罐底子的强度,使得陶泥在使用过程中不会出现裂缝的现象,保证了陶罐的密封性和强度。

11.(2)陶罐底子成型过程和去气泡过程全程非常智能化,不需要人工进行操作,提高了工作效率,节省了人工成本。

12.进一步,所述支撑台上设有底部测量板,所述刀具的抹底部内设有介质发射单元,所述底部测量板上设有介质接收单元,还包括底部工作介质处理单元,所述底部工作介质

处理单元用于根据介质接收单元的数据变化进行存储和处理。当驱动装置转一圈后,底部工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动气缸,气缸的活塞杆伸长并带动按压块向下移动,将陶泥往下按压,然后模具继续转动过程中,将坑洞填满,当底部工作介质处理单元数据相同时,则表示陶罐底部厚度相同,没有坑洞,则控制器启动液压缸和气缸的活塞杆回收,驱动装置停止转动。

13.进一步,还包括分别与控制器信号连接的报警器和压力传感器,所述压力传感器位于液压缸的活塞杆上,所述报警器位于转轴(8)上。当陶泥不够时,压力传感器感受到压力变化,进而将信号反馈给控制器,使得控制器控制警报器发出警报,工作人员听到警报后,添加新的陶泥至模具内,压力传感器感受到压力变化后将信号反馈给控制器,进而控制器关闭警报器。

14.进一步,所述抹壁部上固定有导料板。导料板便于将陶泥经导料板输送至抹壁部与模具侧壁之间的间隙处。

15.进一步,所述抹口部的长度大于模具底部的半径。提高陶罐底子底部的成型均匀性。

16.进一步,还包括电机,所述刀具和液压缸相对应设有多个,多个刀具形状均不相同;所述转轴上分别设有与刀具相对应的多个滑槽,所述相应刀具的抹口部的一端滑动设置于相应的滑槽内,多个所述液压缸分别固定设在顶盖上,多个所述液压缸的输出轴分别与对应刀具的抹口部固定连接;所述转轴与电机的输出轴固定连接。当需要使用不同的刀具时,控制器控制电机转动即可。

17.进一步,所述刀具上和液压缸的活塞杆上均设有直径相同的螺纹孔。可通过螺栓和螺母将刀具和液压缸的活塞杆连接,在刀具坏掉后方便更换。

18.进一步,还包括该装置的使用方法,其特征在于:包括如下步骤:步骤一:首先根据陶罐的厚度设置好液压缸活塞杆伸长的长度;步骤二:将陶泥放入模具内,控制器启动液压缸,液压缸的活塞缸往下伸长预设的长度;步骤三:控制器启动驱动装置转动,进而带动模具转动;控制器启动探测模块,使得探测模块开始测量数据;步骤四:侧壁工作介质处理单元和底部工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动气缸,气缸的活塞杆伸长并带动按压块向下移动,将陶泥往下按压,然后模具继续转动过程中,将坑洞填满,然后侧壁工作介质处理单元和底部工作介质处理单元接收到的数据相同,则表示陶罐底部厚度相同,没有坑洞,则控制器启动液压缸和气缸的活塞杆回收,驱动装置停止转动;步骤五:然后将成型的陶罐底子取出即可。

附图说明

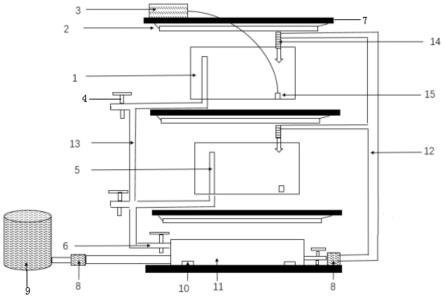

19.图1为本发明实施例的结构示意图。

20.图2为本发明实施例的逻辑框架结构示意图。

具体实施方式

21.下面通过具体实施方式进一步详细说明:说明书附图中的标记包括:刀具1、液压缸2、模具3、支撑台4、抹底部5、抹壁部6、抹口部7、转轴8、顶盖9、按压块10、气缸11、电机12、驱动装置13。

22.实施例基本如附图1-2所示:一种陶罐底子成型的刀架控制系统;包括刀架、刀具1和液压缸2;还包括模具3和支撑台4;支撑台4上设有侧壁测量板;刀具1和液压缸2相对应设置,刀具1呈弯折形,刀具1包括抹底部5、抹壁部6和抹口部7;抹底部5和抹壁部6能置于模具3内;模具3转动设置于支撑台4上,支撑台4内设有驱动模具3转动的驱动装置13,刀架包括转轴8和顶盖9,转轴8上设有与刀具1相对应的滑槽,刀具1的抹口部7的一端滑动设置于滑槽内,液压缸2固定设在顶盖9上,液压缸2的输出轴与刀具1的抹口部7固定连接;还包括电机12,刀具1和液压缸2相对应设有多个,多个刀具1形状均不相同;转轴8上分别设有与刀具1相对应的多个滑槽,相应刀具1的抹口部7的一端滑动设置于相应的滑槽内,多个液压缸2分别固定设在顶盖9上,多个液压缸2的输出轴分别与对应刀具1的抹口部7固定连接;刀具1上和液压缸2的活塞杆上均设有直径相同的螺纹孔。可通过螺栓和螺母将刀具1和液压缸2的活塞杆连接,在刀具1坏掉后方便更换。

23.转轴8与电机12的输出轴固定连接。当需要使用不同的刀具1时,控制器控制电机12转动即可。

24.包括设在顶盖9上的按压机构,按压机构包括按压块10和气缸11,按压机构与刀具1相对应,气缸11的活塞杆上设有按压块10,按压块10与刀具1相适配;探测模块,探测模块用于通过红外线、超声波、毫米波进行综合探测陶罐底部和侧壁的厚度;探测模块包括介质发射单元、介质接收单元和侧壁工作介质处理单元,介质发射单元固定在刀具1的抹壁部6内,介质发射单元用于发射工作介质,介质接收单元固定在侧壁测量板上以接收从陶泥侧壁穿过的工作介质,侧壁工作介质处理单元用于根据介质接收单元的数据变化进行存储和处理;控制器,用于接收侧壁工作介质处理单元发射的信息并发出指令;液压缸2、电机12、探测模块、驱动装置13和气缸11分别与控制器信号连接。

25.当转速最高时,侧壁工作介质处理单元将接收到的工作介质的数据反馈给控制器,当驱动装置13转一圈后,侧壁工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动气缸11,气缸11的活塞杆伸长并带动按压块10向下移动,将陶泥往下按压,然后模具3继续转动过程中,将坑洞填满,当介质侧壁工作介质处理单元数据相同时,则表示陶罐侧壁厚度相同,没有坑洞,则控制器启动液压缸2和气缸11的活塞杆回收,驱动装置13停止转动,然后取出陶罐底子。

26.支撑台4上设有底部测量板,刀具1的抹底部5内设有介质发射单元,底部测量板上设有介质接收单元,还包括底部工作介质处理单元,底部工作介质处理单元用于根据介质接收单元的数据变化进行存储和处理。当驱动装置13转一圈后,底部工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动气缸11,气缸11的活塞杆伸长并带动按压块10向下移动,将陶泥往下按压,然后模具3继续转动过程中,将坑洞填满,当底部工作

介质处理单元数据相同时,则表示陶罐底部厚度相同,没有坑洞,则控制器启动液压缸2和气缸11的活塞杆回收,驱动装置13停止转动。

27.还包括分别与控制器信号连接的报警器和压力传感器,压力传感器位于液压缸2的活塞杆上。当陶泥不够时,压力传感器感受到压力变化,进而将信号反馈给控制器,使得控制器控制警报器发出警报,工作人员听到警报后,添加新的陶泥至模具3内,压力传感器感受到压力变化后将信号反馈给控制器,进而控制器关闭警报器。

28.抹壁部6上固定有导料板。便于将陶泥经导料板输送至抹壁部6与模具3侧壁之间的间隙处。

29.抹口部7的长度大于模具3底部的半径。提高陶罐底子底部的成型均匀性。

30.步骤一:首先根据陶罐的厚度设置好液压缸活塞杆伸长的长度;步骤二:将陶泥放入模具内,控制器启动液压缸,液压缸的活塞缸往下伸长预设的长度;步骤三:控制器启动驱动装置转动,进而带动模具转动;控制器启动探测模块,使得探测模块开始测量数据;步骤四:侧壁工作介质处理单元和底部工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动气缸,气缸的活塞杆伸长并带动按压块向下移动,将陶泥往下按压,然后模具继续转动过程中,将坑洞填满,然后侧壁工作介质处理单元和底部工作介质处理单元接收到的数据相同,则表示陶罐底部厚度相同,没有坑洞,则控制器启动液压缸和气缸的活塞杆回收,驱动装置停止转动。

31.步骤五:然后将成型的陶罐底子取出即可。

32.具体操作:首先根据不同的陶罐形状选择不同的刀具1,然后将陶泥放入模具3内后,并根据陶罐底子的厚度分两层制作陶罐底子,首先设计液压缸2的活塞杆伸长长度a,然后液压缸2的活塞杆伸长长度a,因此活塞杆带动刀具1向下移动长度a,即使得刀具1的抹底部5和抹壁部6置于模具3内,此时抹口部7与模具3的开口端之间形成间隙,抹壁部6与模具3的侧壁之间也形成间隙,抹底部5与模具3的底部之间同样形成间隙;该间隙等于陶罐第一层的厚度。

33.然后,开始制作陶罐底子的第一层,首先控制器启动驱动装置13和探测模块,使得模具3转动,导料板便于将陶泥经导料板输送至抹壁部6与模具3侧壁之间的间隙处,模具3在转动的过程中于各个间隙处将黏土涂覆于模具3上进行陶罐底子成型。

34.陶罐底子成型过程中,驱动装置13转速逐渐提高,当转速最高时,表示刀具不受到陶泥在水平方向上的阻力,表示此时陶罐底子基本成型,然后驱动装置继续转圈,进而陶罐底子也持续转圈,侧壁工作介质处理单元将接收到的工作介质的数据反馈给控制器,当驱动装置13转一圈后,探测模块则探测了陶罐底子的侧壁的厚度。

35.当侧壁工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器启动液压缸2,使得液压缸2的活塞杆伸长x距离,进而液压缸2的活塞杆带动刀具1往下移动,将陶罐底子切开一条缝,使得陶罐底子内的气泡排出,同时控制器启动气缸11,气缸11的活塞杆伸长并带动按压块10向下移动,使得按压块10往下压陶泥,陶泥则挤压陶罐底子,进而将陶罐底子内的气泡沿着切开的缝挤出,然后控制器控制液压缸2的活塞杆回到a距离的位置,然后模具3继续转动过程中,按压块10按压陶泥将陶罐侧壁上的坑洞填满,探测模块再

次探测陶罐底子侧壁的厚度,当介质侧壁工作介质处理单元数据相同时,则表示陶罐侧壁厚度相同没有坑洞;底部工作介质处理单元接收到的数据不相同时,则表示有坑洞,此时控制器再次启动液压缸和气缸11,使得陶罐底子侧壁的气泡被排出,陶罐底子侧壁表面的坑洞被填平,直到当底部工作介质处理单元数据相同时,则表示陶罐底子厚度相同,没有坑洞,此时表示陶罐底子第一层已经没有气泡和坑洞,则控制器启动液压缸2和气缸11的活塞杆回收,驱动装置13停止转动。接下来采用与制作陶罐底子第一层的方法制作陶罐底子的第二层,陶罐底子第一层的厚度和第二层的厚度总和与陶罐底子的厚度相同。当探测模块检测到陶罐底子各处的厚度相同没有间隙,则表示没有气泡和坑洞,然后陶罐底子制作完成后,则控制器启动液压缸2和气缸11的活塞杆回收,驱动装置13停止转动,然后取出陶罐底子。

36.当陶罐底子在制作过程中陶泥的量不够时,压力传感器感受到压力变化,进而将信号反馈给控制器,使得控制器控制警报器发出警报,工作人员听到警报后,添加新的陶泥至模具3内,压力传感器感受到压力变化后将信号反馈给控制器,进而控制器关闭警报器。

37.当陶罐底子在分层制作过程中,检测到气泡和坑洞较多,采用刀具1和按压块10排出气泡需要花费很长时间时,则控制器控制警报器发出警报,工作人员看到陶罐底子内的陶泥足量时,则可以判断陶罐底子内的气泡和坑洞较多,此时需要更换新的陶泥,或者需要取出模具内的陶泥进行重新揉泥,减少陶泥内的气泡。

38.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。