一种耳机头带及其制备方法

【技术领域】

1.本发明涉及耳机技术领域,特别涉及一种耳机头带及其制备方法。

背景技术:

2.头戴式耳机的头戴支架上通常会安装头戴件,头戴件套与人体的头型相配合使用者能够对头戴式耳机进行舒适佩戴。现有头戴式耳机的支架以及头戴件通常是通过对单个零件进行成形,成形后再进行组装,这种方法对组装工艺的要求高,并且采用传统组装工艺组装的头戴式耳机时,头戴件的组装较为困难,组装过程中容易滑脱从而使得头戴件和支架或其他零部件之间形成较大的缝隙,而缝隙容易沉积灰尘并且使用者在佩戴时极为不适。

技术实现要素:

3.为了解决组装耳机头带时头戴件与支架组装不到位而产生较大缝隙的问题,本发明提供一种耳机头带及其制备方法。

4.本发明为解决上述技术问题,提供如下的技术方案:一种耳机头带,包括预制件和保护层;所述预制件包括支架和头戴件,所述支架形成具有开口的容纳空间,所述头戴件设置在所述容纳空间内;所述保护层至少包覆所述头戴件和所述支架使所述支架和所述头戴件一体成形以消除所述支架和所述头戴件之间的缝隙。

5.优选地,所述保护层至少包覆所述支架与所述头戴件固定部分的表面,或全部包覆所述支架。

6.本发明为解决上述技术问题,提供又一技术方案如下:一种耳机头带的制备方法,包括以下步骤:

7.提供预设精度的头戴件;

8.提供支架,将所述头戴件固定在所述支架上以形成预制件;

9.将所述预制件放置在预设模具中并对所述预制件进行注射成型,以形成保护层至少包覆所述头戴件和所述支架的耳机头带。

10.优选地,所述预设精度的头戴件的获取方法包括如下步骤:

11.提供板材;

12.以预设工艺处理所述板材形成待检测头戴件;

13.对所述待检测头戴件进行检测,以筛选出满足所述预设精度的头戴件。

14.优选地,所述预设精度包括预设半径值公差和预设圆度公差,所述预设半径公差的范围为-0.15~ 0.15,所述预设圆度公差的范围为-0.1~ 0.1。

15.优选地,上述形成预制件后进行注射成型之前还包括以下步骤:采用处理剂对所述预制件进行表面处理以形成粘贴层。

16.优选地,所述处理剂的组成成分包括有机硅交联剂1-2份、脂肪烃3-5份、低级醇6-8、硅烷偶联剂1-2份。

17.优选地,上述注射成型包括如下步骤:所述预设模具在锁模压力下进行合模;提供注塑液,第一压力下注入所述预设模具中,保持预设温度并维持第一压力一定时间后冷却以形成所述耳机头带。

18.优选地,所述锁模压力的范围为600mpa-800mpa。

19.优选地,所述第一压力范围为160mpa-200mpa,所述预设温度的范围为120℃-130℃,所述第一压力维持的时间范围为25秒-30秒。

20.与现有技术相比,本发明所提供的一种耳机头带及其制备方法,具有如下的有益效果:

21.1.本发明实施例提供一种耳机头带,包括预制件和保护层;预制件包括支架和头戴件,支架形成具有开口的容纳空间,头戴件设置在容纳空间内;保护层至少包覆头戴件和支架使支架和头戴件一体成形以消除支架和头戴件之间的缝隙。耳机头带在组装过程中头戴件和支架容易因为滑脱而发生安装不到位的情况,通过设置保护层使得头戴件与支架之间的缝隙被消除,保证了支架和头戴件的组装精度的同时,还避免了头戴件和支架在组装时留有的较大缝隙容易沉积污物且在佩戴时极为不适的问题。

22.2.本发明实施例的保护层至少包覆支架与头戴件固定部分的表面,或全部包覆支架。当保护层仅包覆住支架与头戴件固定部分的表面时,保护层消除了头戴件和支架之间的缝隙,得到了轻量化的耳机头带,减小了耳机头带的重量,使得使用者佩戴更为舒适。当保护层全部包覆支架时,整个支架得到了很好地保护,即获得了抗冲击性能更好的耳机头带,使得耳机头带更为耐用,进一步提升了耳机头带的使用寿命。

23.3.本发明还提供一种耳机头带的制备方法,包括以下步骤:提供预设精度的头戴件;提供支架,将头戴件固定在支架上以形成预制件;将预制件放置在预设模具中并对预制件进行注射成型,以形成保护层至少包覆头戴件和支架的耳机头带。现有头戴式耳机的支架以及保护套通常是通过对单个零件进行成形,成形后再进行组装,本实施例通过先对预制件进行成形,再通过注射成型的方法对耳机头带成形,使得耳机头带成形后头戴件与预制件之间的缝隙被消除,并且直接通过注射成型,不会发生保护层容易脱落的现象。另外,通过将预制件直接注射成型为耳机头带,相比于手工组装的成形精细度更高,成形效果更好,获得的耳机头带也更为美观。

24.4.本发明实施例的预设精度的头戴件的获取方法包括如下步骤:提供板材;以预设工艺处理板材形成待检测头戴件;对待检测头戴件进行检测,以筛选出满足预设精度的头戴件。用于耳机头带的制备成形过程对头戴件的精度要求高,若精度要求达不到预设精度,成形后的保护层会与支架发生起翘或者脱落等问题,通过对待检测头戴件进行检测,筛选出满足预设精度的头戴件,从而提升了预制件的成形精度。

25.5.本发明实施例预设精度包括预设半径值公差和预设圆度公差,预设半径公差的范围为-0.15~ 0.15,预设圆度公差的范围为-0.1~ 0.1。通过对待检测头戴件进行检测,筛选出满足预设精度的头戴件,从而提升了预制件的成形精度,进而使得成形后耳机头带的头戴件不会与支架发生起翘或者脱落等问题。

26.6.本发明实施例的形成预制件后进行注射成型之前还包括以下步骤:采用处理剂对预制件进行表面处理以形成粘贴层。在成形工艺中,先在预制件表面涂覆了处理剂,再将预制品放入预设模具内部,处理剂沉积在预制品的表面形成一层粘贴层,当注塑装置将注

塑液注入预设模具后,注塑液包裹住预制件形成保护层,通过涂覆处理剂,处理剂在预制件表面形成一层粘贴层,粘贴层使得在注塑过程中注塑液和预制件的连接更为紧密,防止注塑液冷却形成的保护层出现容易和支架发生脱落的现象。

27.7.本发明实施例的处理剂的组成成分为有机硅交联剂1-2份、脂肪烃3-5份、低级醇6-8、硅烷偶联剂1-2份,通过涂覆处理剂,使得在注塑过程中注塑液的和预制件充分粘连,防止注塑液成形的保护套出现容易和支架发生脱落的现象。

28.8.本发明实施例的注射成型包括如下步骤:预设模具在锁模压力下进行合模;提供注塑液,第一压力下注入预设模具中,保持预设温度并维持第一压力一定时间后冷却以形成耳机头带。通过对预设温度的范围进行设定,选用注塑设备将注塑液注入模具内部时,注塑液在此温度范围下不会因为温度过低而发生凝固而堵塞的现象,也不会因为温度过高而使注塑液不容易冷却定型,形成的保护套出现凹陷变形的现象以及保护套表面出现毛刺等现象。通过对第一压力的范围进行设定,使得注塑液在注塑过程中,不会出现第一压力过低造成注塑液注塑效率低的问题,也不会出现第一压力过高找出注塑液由模具中溢出的问题。

29.9.本发明实施例的锁模压力的范围为600mpa-800mpa,通过对预设模具施加锁模压力,使得模具的上模组件和下模组件连接更为紧密,保证了预制件在注射成型过程中,上模组件和下模组件不会发生相对位移。

30.10.第一压力范围为160mpa-200mpa,预设温度的范围为120℃-130℃,第一压力维持的时间范围为25秒-30秒。通过设定此预设温度和第一压力的范围,提高了注塑的效率。第一压力维持的时间范围为25秒-30秒。对预设模具维持第一压力一定时间又称为保压过程,保压后经过冷却27秒-33秒,注塑液冷却后成形为保护层,保护层至少包覆住部分支架的表面或完全包覆住支架的表面,头戴件和保护层连接形成耳机头带。通过对模具进行保压,使注塑液充分包裹住预制件,同时保压过程中压力可以将气体由注塑液中挤出,避免了注塑液冷却形成的保护套的表面出现气泡等缺陷,同时避免了气泡影响到产品的美观度。

【附图说明】

31.图1是本发明实施例提供的头戴式耳机结构示意图。

32.图2是本发明实施例提供的耳机头带的爆炸结构示意图。

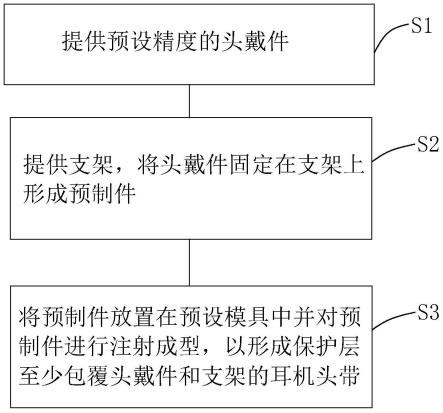

33.图3是本发明实施例耳机头带的制备方法的流程示意图。

34.图4是本发明实施例耳机头带的制备方法中预设精度的头戴件的获取方法的流程示意图。

35.图5是本发明实施例耳机头带的制备方法中将头戴件固定在支架上的流程示意图。

36.图6是本发明实施例注射成型步骤中的装置示意图。

37.图7是本发明实施例预设模具的结构示意图。

38.图8是本发明实施例头戴件的横截面示意图。

39.附图标识说明:

40.1、耳机头带;2、头戴式耳机;3、预设模具;4、注塑装置;

41.11、预制件;12、保护套;13、保护层;21、耳机臂;22、耳机套;31、上模组件;32、下模

组件;

42.112、头戴件;113、支架;321、成形槽;

43.1111、固定盖;1112、限位件;1121、配合孔;1122、外表面;1123、内表面;3211、定位件。

【具体实施方式】

44.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.在本发明所提供的实施例中,应理解,“与a对应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其他信息确定b。

46.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定特征、结构或特性可以以任意适合的方式结合在一个或多个实施例中。本领域技术人员也应该知悉,说明书中所描述的实施例均属于可选实施例,所涉及的动作和模块并不一定是本发明所必须的。

47.在本发明的各种实施例中,应理解,上述各过程的序号的大小并不意味着执行顺序的必然先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

48.在本发明的附图中的流程图和框图,图示了按照本技术各种实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段、或代码的一部分,该模块、程序段、或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现方案中,方框中所标注的功能也可以不同于附图中所标注的顺序发生。例如,两个接连地表示的方框实际上可以基本并行地执行,它们有时也可以按相反的顺序执行,在此基于涉及的功能而确定。需要特别注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行规定的功能或操作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

49.在现有的一些技术中,在对耳机头带进行组装时,受人工组装的影响,头戴件和支架之间通常留有加大的缝隙。而缝隙较大使得在使用者日常使用头戴式耳机时,灰尘或污染物容易沉积在缝隙中,使得使用者不便清理,而且长时间的使用过程中污染物还可能对耳机头带内部的一些零部件发生腐蚀,影响到头戴式耳机的使用寿命。

50.请结合图1和图2,本实施例提供一种头戴式耳机2,头戴式耳机2包括耳机头带1,以及与耳机头带1相匹配的耳机臂21和耳机套22,耳机头带1的两端分别依次连接耳机臂21和耳机套22。可以理解地,耳机套22与耳机臂21旋转连接,使用者需要佩戴耳机时,只需将耳机套22旋转到使用者所需要的角度,再将耳机头带1戴在头顶,再将耳机套22套在脸颊两侧即可完成头戴式耳机2的佩戴。进一步地,耳机头带1包括保护套12、预制件11和保护层

13。预制件11包括头戴件112和支架113。支架113形成具有开口的容纳空间,头戴件112容置于容纳空间内,保护层13至少包覆头戴件112和支架113使支架113和头戴件112一体成形以消除支架113和头戴件112之间的缝隙;保护套12设置在头戴件112的相对两侧并与头戴件112可拆卸连接。

51.可以理解地,头戴件112大致为弧形结构,弧形结构更贴合人体头顶的形状。保护套12的材质为硅胶,当头戴式耳机2跌落至地面时,保护套12吸收跌落产生的冲击力,对预制件11实施保护。耳机头带1在组装过程中头戴件112和支架113容易因为滑脱而发生安装不到位的情况,通过设置保护层13使得头戴件112与支架113之间的缝隙被消除,保证了支架113和头戴件112的组装精度的同时,还避免了头戴件112和支架113支架在组装时留有的较大缝隙容易沉积污物且在佩戴时极为不适的问题。

52.作为一种变形,保护层13至少包覆所述支架113与所述头戴件112固定部分的表面,或全部包覆所述支架113。可以理解地,当保护层13仅包覆住支架113与头戴件112固定部分的表面时,保护层13消除了头戴件112和支架113之间的缝隙,得到了轻量化的耳机头带1,减小了耳机头带1的重量,使得使用者佩戴更为舒适。当保护层13全部包覆支架113时,整个支架113得到了很好的保护,即获得了抗冲击性能更好的耳机头带1,使得耳机头带1更为耐用,进一步提升了耳机头带1的使用寿命。

53.请结合图1至图3,为了制备出用于上述头戴式耳机2的耳机头带1,本实施例还提供一种耳机头带的制备方法,包括以下步骤:

54.s1,提供预设精度的头戴件;

55.s2,提供支架,将头戴件固定在支架上形成预制件;

56.s3,将预制件放置在预设模具中并对预制件进行注射成型,以形成保护层至少包覆头戴件和支架的耳机头带。

57.可以理解地,现有头戴式耳机的支架以及头戴件通常是通过对单个部件进行成形,成形后再进行组装,而在头戴件和支架的组装过程中,头戴件容易发生滑脱以及组装不到位的现象,从而造成头戴件和支架间产生过大的缝隙。可选地,头戴件112的材质可以为金属、合金或塑料。本实施例通过先获得预设精度的头戴件112,再将头戴件112固定在支架113上形成预制件11,接着再选择注射成型的方法处理预制件11,注塑液冷却后形成的保护层13至少包覆头戴件112和所述支架113,即保护层13至少形成在头戴件112和支架113的连接处,以及保护层13至少包覆住部分支架113的表面或完全包覆住支架113的表面。接着再将保护套12与头戴件112进行连接,即完成对耳机头带1的成形,进而使得模具成形后头戴件112与支架113之间的缝隙被消除。另外,通过将预制件11直接注射成型为耳机头带1,相比于手工组装的成形精细度更高,成形效果更好,获得的耳机头带1也更为美观。

58.请结合图2、图3和图5,上述步骤s1中满足预设精度的头戴件的获取方法包括如下步骤:

59.s11,提供板材;

60.s12,以预设工艺处理板材形成待检测头戴件;

61.s13,对待检测头戴件进行检测,以筛选出满足预设精度的头戴件。

62.可选地,步骤s11中预设工艺可以是冲压工艺、锻压工艺、辊压工艺或挤压工艺。具体地,预设工艺为冲压工艺,冲压加工工艺运行速度快,冲压加工的生产效率高,且操作方

便,易于实现机械化与自动化,适合于较大批量的生产。并且冲压工艺保证了成形头戴件112的尺寸与形状精度,并且不破坏头戴件112的表面质量。可以理解地,在步骤s11中,通过对板材进行冲压,使得板材形成大致为弧形的待检测头戴件112,头戴件112为弧形适合人体头顶的形状。

63.进一步地,耳机头带1组装成形过程对头戴件112的精度要求高,若精度要求达不到预设精度,成形后耳机头带1的头戴件112会与支架113发生起翘或者脱落等问题。而评估头戴件112的精度通常选择两个精度评估指标,评估指标分别为半径公差和圆度公差。其中半径公差指冲压成形后弧形头戴件112的半径和预设标准弧形头戴件112的半径值的误差,圆度公差指冲压成形后弧形头戴件112的每个横截面的外表面1122和内表面1123的弧度接近理论圆的程度,即若头戴件112的半径公差范围较小,则头戴件112的弧度越接近预设标准头戴件112的弧度。若头戴件112的圆度公差范围越小,则头戴件112的截面形状更接近理想圆的形状,即头戴件112的外表面1122和内表面1123越平滑,不会出现弧形头戴件112的表面凹凸不平的现象从而影响到耳机头带1的安装精度。在步骤s12中,对待检测头戴件112进行检测包括如下步骤:提供精度检测设备,对冲压后的待检测头戴件112进行检测,筛序出满足预设精度的头戴件112。可以理解地,预设精度包括预设半径、预设半径公差和预设圆度公差,其中预设半径为标准的头戴件112的半径值r,预设半径公差范围为r-0.15~r 0.15,预设圆度公差的范围为-0.1~ 0.1,通过对待检测头戴件112进行检测,筛选出满足预设精度的头戴件112,从而提升了预制件11的成形精度,进而使得成形后耳机头带1的头戴件112不会与支架113发生起翘或者脱落等问题。其中头戴件112的横截面以及头戴件的半径r请一并参考图8。

64.可选地,头戴件112的半径r的范围为6厘米-9厘米,头戴件112的半径范围还可以为6厘米-7厘米、6厘米-8厘米、7厘米-8厘米或8厘米-9厘米。具体地,头戴件112的半径值可以为6厘米、7厘米、8厘米或9厘米,可以理解地,通过设定头戴件112的半径范围,从而使得制造出可以满足不同用户头型的头戴件112。

65.请结合图2至图4,在上述步骤s2中,将头戴件固定在支架上包括如下步骤:

66.s21,提供固定盖和限位件;

67.s22,将限位件依次穿过固定盖和头戴件与支架连接形成预制件。

68.可以理解地,头戴件112夹设于固定盖1111和支架113之间,固定盖1111用于防止头戴件112滑动。固定盖1111和头戴件112对应限位件1112开始有限位孔,限位件1112穿过限位孔与支架113连接,使得头戴件112不能相对支架113进行滑动,提升了预制件11的连接稳定性,避免了预制件11在后续的注射成型过程中,头戴件112与支架113连接不稳导致头戴件112在注射成型过程中受压力发生变形的现象,即通过设置固定盖1111,提高了头戴件112和支架113连接的稳定性,进一步提高了耳机头带1成形的过程的稳定性。

69.请结合图2至图6,在上述步骤s2中,上述形成预制件后进行注射成型之前还包括以下步骤:采用处理剂对预制件进行表面处理以形成粘贴层。进一步地,上述步骤s3中,注射成型包括如下步骤:预设模具在锁模压力下进行合模;提供注塑液,第一压力下注入预设模具中,保持预设温度并维持第一压力一定时间后冷却以形成所述耳机头带。

70.可以理解地,在耳机头带1的成形工艺中,先在预制件11表面涂覆了处理剂,再将预制品放入预设模具3内部,处理剂沉积在预制品的表面形成一层粘贴层,当注塑装置4将

注塑液注入预设模具3后,注塑液包裹住预制件11形成保护层13。具体地,注塑液为硅胶,硅胶在成形过程中流动快,能提高保护层13的成形效率。另外硅胶无毒,对环境无污染小。此外硅胶成形后的保护层13抗冲击性能好,并且具有良好的亲肤性,提升了使用者的使用体验。使得成形后的耳机头带1中的头戴件112与支架113连接的更为紧密。需要说明的是,在一些实施例中,注塑液也可以更换为热塑性塑料或热塑性弹性体。

71.进一步地,处理剂处理预制件11于所述支架113与所述头戴件112固定部分的表面形成粘贴层,或所述支架113的表面全部形成粘贴层。可以理解地,粘贴层用于将注塑液与预制件11粘附得更为紧密,使用者可以根据不同的实际应用对应生产出不同的耳机头带1,若使用者想生产出抗冲击性能更好的头戴式耳机2,可以使用处理剂涂覆至整个支架113的表面,形成的粘贴层完全包覆住支架113,从而注塑液形成的保护层13完全包覆住支架113,使得耳机头带1具有更好的抗冲击性能。若使用者想生产出具有一定抗冲击性能且兼顾其耳机轻量化的耳机,则可以使用处理剂涂覆至特定的部位,再配合预设模具3使得特定部位注塑液冷却形成的保护层13,即可形成具有一定抗冲击性能且兼顾耳机轻量化的头戴式耳机2。

72.可选地,处理剂的组成成分包括有机硅交联剂1-2份、脂肪烃3-5份、低级醇6-8、硅烷偶联剂1-2份,通过涂覆处理剂,处理剂在预制件11表面形成一层粘贴层,粘贴层使得在注塑过程中注塑液和预制件11的连接更为紧密,进而使得注塑液形成的保护层13与预制件11的连接更为紧密,从而避免了头戴件112容易和支架113发生脱落的问题。

73.请结合图2至图7,在上述步骤s3中,预设模具3包括层叠设置的下模组件32和上模组件31,下模组件32靠近上模组件31的一侧设置有成形槽321,成形槽321的槽底设置有定位件3211,定位件3211用于定位预制件11放置于预设模具3的位置。可以理解地,当使用者涂覆完处理剂时,需要将预制件11放入模具内部。而在预制件11进行注射成型的过程中,预制件11放入至成形槽321的位置有严格的要求,若预制件11放置的位置有偏差,在注射成型过程中,注塑液对预制件11包裹后冷却形成的保护层13容易出现厚度不均一的问题。另外,当预制件11放置的位置偏差很大时,上模组件31和下模组件32合并在一起,上模组件31和下模组件32之间施加一合模压力,预制件11会因放置位置的偏差而受上模组件31和下模组件32挤压变形。头戴件112上设置有配合孔1121,本实施例通过将定位件3211穿过配合孔1121,以实现预制件11在成形槽321中的安装与定位,既保证了预制件11在成形耳机头带1时,不会因放置位置偏差而发生变形,同时也提升了注塑后耳机头带1上的保护层13厚度均一性良好。

74.在上述步骤s3中的注射成型中,锁模压力的范围为600mpa-800mpa。锁模压力的范围还可以为600mpa-650mpa、650mpa-700mpa、650mpa-750mpa或700mpa-800mpa。具体地,锁模压力可以为600mpa、650mpa、700mpa、750mpa或800mpa。通过对预设模具3施加锁模压力,使得模具的上模组件31和下模组件32连接更为紧密,保证了预制件11在注射成型过程中,上模组件31和下模组件32不会发生相对位移。

75.在上述步骤s3中的注射成型中,预设温度的范围为110℃-140℃。预设的温度范围还可以为110℃-120℃、120℃-130℃、110℃-130℃或130℃-140℃。具体地,预设温度的值可以为110℃、120℃、130℃或140℃。通过对预设温度的范围进行设定,选用注塑设备将注塑液注入模具内部时,注塑液在此温度范围下不会因为温度过低而发生凝固而堵塞的现

象,也不会因为温度过高而使注塑液不容易冷却定型,形成的保护层13出现凹陷变形的现象以及保护层13表面出现毛刺等现象。进一步地,第一压力的范围为160mpa-200mpa。第一压力的范围还可以为160mpa-170mpa、160mpa-180mpa、170mpa-190mpa或180mpa-200mpa。具体地,第一压力的值可以为160mpa、170mpa、180mpa、190mpa或200mpa。通过对第一压力的范围进行设定,使得注塑液在注塑过程中,不会出现第一压力过低造成注塑液注塑效率低的问题,也不会出现第一压力过高找出注塑液由模具中溢出的问题。

76.在上述步骤s3中的注射成型中,维持第一压力的时间范围为25秒-30秒,对预设模具3维持第一压力一定时间又称为保压过程,保压后经过冷却27秒-33秒,注塑液冷却后成形为保护层13,预制件11和保护层13通过注射成型后再与保护套12组装形成耳机头带1。通过对模具进行保压,使注塑液充分包裹住预制件11,同时保压过程中压力可以将气体由注塑液中挤出,避免了注塑液冷却形成的保护层13的表面出现气泡等缺陷,同时避免了气泡影响到产品的美观度。另外,通常注塑液冷却体积会进一步减小,保压过程中保证了以第一压力持续对模具内部进行注射注塑液,防止了注塑液冷却发生的缩水现象。

77.可以理解地,通过先用固定盖1111和限位件1112将头戴件112固定在支架113上形成预制件11,再通过注射处理,直接将注塑液以第一压力注射如预设温度的模具内,再通过维持第一压力一定时间后进行冷却即可形成保护层13。再将保护套12与头戴件112进行连接即可形成耳机头带1本实施例的耳机设备的组装方法避免了人工手动组装,提升了组装效率,同时提升耳机头带1成形的精度,也提高了头戴件112和支架113的连接的紧密程度,消除了头戴件112和支架113之间的缝隙,使得灰尘和污物不容易由缝隙进入至耳机头带1的内部,提升了耳机头带1的使用寿命。

78.与现有技术相比,本发明所提供给的一种耳机头带及其制备方法具有如下的有益效果:

79.1.本发明实施例提供一种耳机头带,包括预制件和保护层;预制件包括支架和头戴件,支架形成具有开口的容纳空间,头戴件设置在容纳空间内;保护层至少包覆头戴件和支架使支架和头戴件一体成形以消除支架和头戴件之间的缝隙。耳机头带在组装过程中头戴件和支架容易因为滑脱而发生安装不到位的情况,通过设置保护层使得头戴件与支架之间的缝隙被消除,保证了支架和头戴件的组装精度的同时,还避免了头戴件和支架在组装时留有的较大缝隙容易沉积污物且在佩戴时极为不适的问题。

80.2.本发明实施例的保护层至少包覆支架与头戴件固定部分的表面,或全部包覆支架。当保护层仅包覆住支架与头戴件固定部分的表面时,保护层消除了头戴件和支架之间的缝隙,得到了轻量化的耳机头带,减小了耳机头带的重量,使得使用者佩戴更为舒适。当保护层全部包覆支架时,整个支架得到了很好地保护,即获得了抗冲击性能更好的耳机头带,使得耳机头带更为耐用,进一步提升了耳机头带的使用寿命。

81.3.本发明还提供一种耳机头带的制备方法,包括以下步骤:提供预设精度的头戴件;提供支架,将头戴件固定在支架上以形成预制件;将预制件放置在预设模具中并对预制件进行注射成型,以形成保护层至少包覆头戴件和支架的耳机头带。现有头戴式耳机的支架以及保护套通常是通过对单个零件进行成形,成形后再进行组装,本实施例通过先对预制件进行成形,再通过注射成型的方法对耳机头带成形,使得耳机头带成形后头戴件与预制件之间的缝隙被消除,并且直接通过注射成型,不会发生保护层容易脱落的现象。另外,

通过将预制件直接注射成型为耳机头带,相比于手工组装的成形精细度更高,成形效果更好,获得的耳机头带也更为美观。

82.4.本发明实施例的预设精度的头戴件的获取方法包括如下步骤:提供板材;以预设工艺处理板材形成待检测头戴件;对待检测头戴件进行检测,以筛选出满足预设精度的头戴件。用于耳机头带的制备成形过程对头戴件的精度要求高,若精度要求达不到预设精度,成形后的保护层会与支架发生起翘或者脱落等问题,通过对待检测头戴件进行检测,筛选出满足预设精度的头戴件,从而提升了预制件的成形精度。

83.5.本发明实施例预设精度包括预设半径值公差和预设圆度公差,预设半径公差的范围为-0.15~ 0.15,预设圆度公差的范围为-0.1~ 0.1。通过对待检测头戴件进行检测,筛选出满足预设精度的头戴件,从而提升了预制件的成形精度,进而使得成形后耳机头带的头戴件不会与支架发生起翘或者脱落等问题。

84.6.本发明实施例的形成预制件后进行注射成型之前还包括以下步骤:采用处理剂对预制件进行表面处理以形成粘贴层。在成形工艺中,先在预制件表面涂覆了处理剂,再将预制品放入预设模具内部,处理剂沉积在预制品的表面形成一层粘贴层,当注塑装置将注塑液注入预设模具后,注塑液包裹住预制件形成保护层,通过涂覆处理剂,处理剂在预制件表面形成一层粘贴层,粘贴层使得在注塑过程中注塑液和预制件的连接更为紧密,防止注塑液冷却形成的保护层出现容易和支架发生脱落的现象。

85.7.本发明实施例的处理剂的组成成分为有机硅交联剂1-2份、脂肪烃3-5份、低级醇6-8、硅烷偶联剂1-2份,通过涂覆处理剂,使得在注塑过程中注塑液的和预制件充分粘连,防止注塑液成形的保护套出现容易和支架发生脱落的现象。

86.8.本发明实施例的注射成型包括如下步骤:预设模具在锁模压力下进行合模;提供注塑液,第一压力下注入预设模具中,保持预设温度并维持第一压力一定时间后冷却以形成耳机头带。通过对预设温度的范围进行设定,选用注塑设备将注塑液注入模具内部时,注塑液在此温度范围下不会因为温度过低而发生凝固而堵塞的现象,也不会因为温度过高而使注塑液不容易冷却定型,形成的保护套出现凹陷变形的现象以及保护套表面出现毛刺等现象。通过对第一压力的范围进行设定,使得注塑液在注塑过程中,不会出现第一压力过低造成注塑液注塑效率低的问题,也不会出现第一压力过高找出注塑液由模具中溢出的问题。

87.9.本发明实施例的锁模压力的范围为600mpa-800mpa,通过对预设模具施加锁模压力,使得模具的上模组件和下模组件连接更为紧密,保证了预制件在注射成型过程中,上模组件和下模组件不会发生相对位移。

88.10.第一压力范围为160mpa-200mpa,预设温度的范围为120℃-130℃,第一压力维持的时间范围为25秒-30秒。通过设定此预设温度和第一压力的范围,提高了注塑的效率。第一压力维持的时间范围为25秒-30秒。对预设模具维持第一压力一定时间又称为保压过程,保压后经过冷却27秒-33秒,注塑液冷却后成形为保护层,保护层至少包覆住部分支架的表面或完全包覆住支架的表面,头戴件和保护层连接形成耳机头带。通过对模具进行保压,使注塑液充分包裹住预制件,同时保压过程中压力可以将气体由注塑液中挤出,避免了注塑液冷却形成的保护套的表面出现气泡等缺陷,同时避免了气泡影响到产品的美观度。

89.以上对本发明实施例公开的一种耳机头带及其制备方法进行了详细介绍,本文中

应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。