1.本发明涉及热处理技术领域,具体而言,涉及一种齿轮渗碳件微区碳浓度分布的精密测量方法。

背景技术:

2.传统的测定渗碳法的方法有化学法(剥层法)、金相法、有效硬化层深度法。化学法是测定渗碳层总深度的精确方法之一,但是要逐层分析,过程比较繁琐,而且此种方法不适应于不规则成型件的渗碳层分析,金相法测定的渗碳层相当于原始组织至表面的距离,有时组织界限不明显,或者渗碳层厚度太厚,金相法都不适用。有效硬化层深度法,根据gb/t9450-2005中规定,硬化层深度是从零件表面到维氏硬度为550hv1处的垂直距离。以上3种测定渗碳层的方法各有优缺点,但是都不能方便快捷的同时得到渗碳层总厚度和渗碳层从表面到心部的碳含量变化。

技术实现要素:

3.本发明的目的包括,例如,提供了一种齿轮渗碳件微区碳浓度分布的精密测量方法,其能够将组织形貌与成分分析结合起来,进行元素的线分布和面分布分析,准确反映渗碳层的渗碳浓度。

4.本发明的实施例可以这样实现:

5.第一方面,本发明提供一种齿轮渗碳件微区碳浓度分布的精密测量方法,包括:

6.设定电子探针的校准曲线;

7.对待测样品进行预处理;

8.利用所述电子探针测定待测样品的碳浓度;

9.依据所述校准曲线对所述待测样品的碳浓度进行定量转换,得到碳浓度分布曲线。

10.在可选的实施方式中,对待测样品进行预处理的步骤,包括:

11.制样得到抛光状态的待测样品;

12.对所述待测样品进行清洗。

13.在可选的实施方式中,制样得到抛光状态的待测样品的步骤,包括:

14.切取金相试样;

15.用导电的镶嵌粉热镶嵌,按金相制样顺序,得到抛光状态的待测样品。

16.在可选的实施方式中,对所述待测样品进行清洗的步骤,包括:

17.利用等离子清洗仪对所述待测样品的表面制样过程中带入的碳污染进行清洗。

18.在可选的实施方式中,所述等离子清洗仪的清洗气体为氢气和氧气的组合。

19.在可选的实施方式中,设定电子探针的校准曲线的步骤,包括:

20.根据待测样品的材料成分设定电子探针的节点参数,并绘制标准曲线。

21.在可选的实施方式中,所述待测样品为20crmnti。

22.在可选的实施方式中,所述节点参数选择包括:纯铁,碳含量:0.003%;20crmnti,基体碳含量:0.227%;渗碳后表面碳含量:0.68%。

23.在可选的实施方式中,所述电子探针的加速电压15kv,束流100na。

24.在可选的实施方式中,所述待测样品为减速机齿轮的齿部样品。

25.本发明实施例的有益效果包括,例如:

26.本发明实施例提供了一种齿轮渗碳件微区碳浓度分布的精密测量方法,通过首先设定电子探针的校准曲线,然后将预处理后的待测样品通过电子探针进行测定,并根据校准曲线对待测样品的碳浓度进行定量转换,从而得到碳浓度的分布曲线,测得样品表面到心部的碳浓度分布。相较于现有技术,本发明能够将组织形貌与成分分析结合起来,进行元素的线分布和面分布分析,准确反映渗碳层的渗碳浓度。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

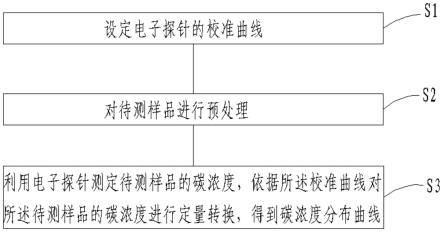

28.图1为本发明提供的齿轮渗碳件微区碳浓度分布的精密测量方法的步骤框图;

29.图2为校准曲线的示意图;

30.图3为碳浓度分布图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

34.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

36.正如背景技术中所公开的,现有技术中通常是采用化学法、金相法、有效硬化层深度法来测定样品的渗碳浓度的。化学法是测定渗碳层总深度的精确方法之一,但是要逐层

分析,过程比较繁琐,而且此种方法不适应于不规则成型件的渗碳层分析,金相法测定的渗碳层相当于原始组织至表面的距离,有时组织界限不明显,或者渗碳层厚度太厚,金相法都不适用。有效硬化层深度法,根据gb/t9450-2005中规定,硬化层深度是从零件表面到维氏硬度为550hv1处的垂直距离。

37.而针对齿轮部件,由于齿轮属于不规则零件,无法进行化学法(剥层)试验;金相法观察渗碳层的显微组织,表层为针状马氏体 残余奥氏体 颗粒状碳化物,心部为板条马氏体,但是金相法测定渗碳层深度时,观察倍数为100x,渗碳层深度不超过1mm,超过这个范围,金相法测得误差较大,无法分辨出准确的碳浓度分布。

38.为了解决上述问题,本发明提供了一种新型的渗碳方法,其利用了电子探针(empa),可以将组织形貌与成分分析结合起来,可以进行元素的线分布和面分布分析。需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

39.具体实施例

40.参见图1,本实施例提供了一种齿轮渗碳件微区碳浓度分布的精密测量方法,其能够将组织形貌与成分分析结合起来,进行元素的线分布和面分布分析,准确反映渗碳层的渗碳浓度。

41.本实施例提供的齿轮渗碳件微区碳浓度分布的精密测量方法,用于实现减速机齿轮的渗碳浓度分布测定。当然,此处仅仅是以减速机齿轮为例进行说明,并不起到限定作用。

42.本实施例提供的一种齿轮渗碳件微区碳浓度分布的精密测量方法,包括以下步骤:

43.s1:设定电子探针的校准曲线。

44.具体地,首先需要对电子探针进行设定,由于电子探针是一种利用电子束作用样品后产生的特征x射线进行微区成分分析的仪器,除h、he、li、be等几个较轻元素外,还有u元素以后的元素以外都可进行定性和定量分析。其本身只能分析化学组成,并不能直接测定碳浓度分布。电子探针的工作远离是利用经过加速和聚焦的极窄的电子束为探针,激发试样中某一微小区域,使其发出特征x射线,测定该x射线的波长和强度,即可对该微区的元素作定性分析。电子探针常规的线分析属于定性分析范畴,不能直观地得出元素分布的含量变化,本实施例中利用校准曲线能够进行线分析的定量转化,从而能够直观地读出元素分布的含量。

45.在实际设定校准曲线时,需要根据待测样品的材料成分设定电子探针的节点参数,并绘制标准曲线。具体地,待测样品为减速机齿轮的齿部样品,本实施例中待测样品材料为20crmnti,节点参数选择包括:纯铁,碳含量:0.003%;20crmnti,基体碳含量:0.227%;渗碳后表面碳含量:0.68%,碳元素的校准曲线如图2所示。

46.在本实施例中,电子探针的加速电压15kv,束流100na。

47.需要说明的是,此处为了消除基体成分的干扰,可以根据齿轮材料成分自制校准曲线,选择用纯铁(c:0.003%)、20crmnti(基体c:0.227%)、渗碳后表面c含量(c:0.68%)绘制校准曲线,且电子探针参数:加速电压15kv,束流100na。

48.s2:对待测样品进行预处理。

49.具体地,首先制样得到抛光状态的待测样品,然后对待测样品进行清洗。在实际操

作时,首先切取渗碳处理后的金相试样,然后用导电的镶嵌粉热镶嵌,按金相制样顺序,得到抛光状态的待测样品。其中,可以利用等离子清洗仪对待测样品的表面制样过程中带入的碳污染进行清洗,等离子清洗仪的清洗气体为氢气和氧气的组合。

50.值得注意的是,本实施例中减速机齿轮的化学成分20crmnti,经渗碳处理后,切取齿部的金相试样,用导电的镶嵌粉热镶嵌,按常规金相制样顺序,得到抛光状态的待测样品。利用等离子清洗仪对样品表面制样过程中带入的碳污染进行清洗,气体选择h2/o2组合。

51.s3:利用电子探针测定待测样品的碳浓度,依据所述校准曲线对所述待测样品的碳浓度进行定量转换,得到碳浓度分布曲线。

52.具体地,电子探针经过校准曲线进行定量转化,从而测得齿轮表面到心部的碳浓度分布。其中,校准曲线根据不同材料进行合理设定,利用校准曲线的定量转化,能够直观地得到厚度对应的碳含量/碳浓度,如图3所示。

53.值得注意的是,在实际测量时,从渗碳件表面向基体进行线扫描,直至曲线比较平坦,趋于稳定,最终通过特殊转化,把线分析的结果定量化。从曲线数据即可直接得出渗碳层的厚度及渗碳层从表面到心部的碳含量的变化,结果可以作为衡量渗碳工艺的合适依据。

54.本实施例提供的齿轮渗碳件微区碳浓度分布的精密测量方法,通过电子探针线分析功能,从渗碳表面向基体进行线扫描,直至曲线比较平坦,趋于稳定。根据材料特性,为了减少微量元素的干扰,自制标准曲线,最终通过特殊转化,把线分析的结果定量化。从曲线数据即可直接得出渗碳层的厚度及渗碳层从表面到心部的碳含量变化,结果可以作为衡量渗碳工艺是否合适的依据。同时该方法快速便捷精确,每个1um步距扫描,表面至心部(0~1.4mm)处距离检测周期仅需要18分钟。

55.综上所述,本发明实施例提供了一种齿轮渗碳件微区碳浓度分布的精密测量方法,通过首先设定电子探针的校准曲线,然后将预处理后的待测样品通过电子探针进行测定,并根据校准曲线对待测样品的碳浓度进行定量转换,从而得到碳浓度的分布曲线,测得样品表面到心部的碳浓度分布。相较于现有技术,本发明能够将组织形貌与成分分析结合起来,进行元素的线分布和面分布分析,准确反映渗碳层的渗碳浓度。

56.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。