1.本实用新型涉及电极组件、电池及包括它的电池组和汽车。

背景技术:

2.除了便携式设备之外,基于产品群的适用方便性高且具有高能量密度等电特性的二次电池还广泛应用于通过电气驱动源驱动的电动汽车(ev,electric vehicle)或者混合动力汽车(hev,hybrid electric vehicle)等。

3.这样二次电池不仅具有能够大幅度减少化石燃料的使用的首要的优点,还具有完全不会随着使用能源而产生副产物的优点,因此作为环保及提高能源效率的新能源备受瞩目。

4.目前广泛使用的二次电池的种类有锂离子电池、锂聚合物电池、镍镉电池、镍氢电池、镍锌电池等。这种单位二次电池、即单位电池的工作电压约为2.5v~4.5v。因此,如果需要更高的功率电压的情况下,有时将多个电池串联起来组成电池组。并且,根据电池组所需的充放电容量,有时将多数电池并列连接,组成电池组。因此,根据所需的功率电压以及/或者充放电容量,可以将上述电池组中所包含的电池的数量以及电连接方式设计成多种方式。

5.另一方面,作为单位二次电池单元的种类,公开有圆筒形、方形及软包电池。圆筒形电池在阳极与阴极之间夹着作为绝缘体的分离膜,并将其卷取来形成凝胶卷状的电极组件,并将其插入电池壳体内部构成电池。而且,上述阳极和阴极各自的无涂层(non-coating)部分可以连接带状(strip)电极极耳(electrode tab),电极极耳将电极组件和露出在外部的电极端子之间进行电连接。作为参考,阳极电极端子是密封电池壳体的开口的密封件的盖,阴极电极端子是电池壳体。但是,根据具有这种结构的现有的圆筒形电池,电流集中在与阳极的无涂层部以及/或者阴极的无涂层部相结合的带状电极极耳,所以存在电阻大、发热多、集电效率不高的问题。

6.具有1865(直径:18mm,高度:65mm)或2170(直径:21mm,高度:70mm) 的形状系数的小型圆筒形电池的电阻和发热不会成为大问题。但是,在为了将圆筒形电池适用于电动汽车而加大形状系数的情况下,在快速充电过程中在电极极耳周围产生很多热,从而可能会发生圆筒形电池起火的问题。

7.为了解决这样的问题,公开有具有改善集电效率的结构的圆筒形电池(所谓的无极耳(tab-less)圆筒形电池),设计为阳极无涂层部以及阴极无涂层部别位于凝胶卷类型的电极组件的上端以及下端,将集电体焊接在这样的无涂层部。

8.图1至图3是示出无极耳圆筒形电池的制造过程的图。图1示出了电极的结构,图2示出了电极的卷取工序,图3示出了在无涂层部的折弯表面区域焊接集电体的工序。

9.参照图1至图3,阳极10和阴极11具有在片状(sheet)集电体20涂覆活性物质21的结构,沿着卷取方向x,在一侧长边侧包括无涂层部22。

10.如图2示出,将阳极10和阴极11与两张分离膜12一起依次层叠之后沿一方向 x卷

取,由此制造电极组件a。这时,阳极10和阴极11的无涂层部配置在彼此相反的方向上。阳极10和阴极11的位置可变更为与图示的情况相反的位置。

11.卷取工序之后,阳极10的无涂层部10a和阴极11的无涂层部11a朝芯部侧折弯而形成折弯表面区域。之后,将集电体30、31分别焊接在无涂层部10a、11a实现结合。

12.阳极无涂层部10a和阴极无涂层部11a没有结合有其它的电极极耳,集电体30、 31与外部的电极端子连接,沿电极组件a的卷取轴方向(参照箭头)形成较大截面面积的电流通道,所以具有能够降低电池电阻的优点。这是因为电阻与电流流过的通路的截面面积成反比。

13.在无极耳圆筒形电池中,为了提高无涂层部10a、11a和集电体30、31的焊接特性,需要向无涂层部10a、11a的焊接部位施加较强的压力,最大限度平整地折弯无涂层部10a、11a。

14.无涂层部10a、11a折弯时,与电极组件a的芯部相邻的无涂层部32折弯时堵塞位于电极组件a的芯部的空腔33的全部或者大部分。在这种情况下,在电解液注射工序中引发问题。即,位于电极组件a芯部的空腔33被用作注入电解液的通道。但是,如果对应的通道被堵塞,则难以注入电解液。并且,在电解液注入机被插入空腔33的过程中与在芯部附近折弯的无涂层部32发生干扰,有可能出现无涂层部32 被撕裂的问题。

15.并且,用于焊接集电体30、31的无涂层部10a、11a的折弯部位需要重叠多层,不应该存在空余空间(空隙)。只有这样才能够得到充分的焊接强度,即使使用激光焊接等最新技术,也能够防止激光浸透到电极组件a内部从而熔融分离膜或活性物质的问题。

16.为了无涂层部10a、11a重叠成相同的层数,以各个卷绕圈的位置为基准,该位置的无涂层部10a、11a向芯部侧折弯的同时需要覆盖在其内侧的卷绕圈折弯的无涂层部的上面。另外,在将卷绕圈之间的间隔设为d,将各个卷绕圈的无涂层部10a、 11a的折弯长度设为e时,折弯长度e需要具备d*n(n为2以上的自然数)以上的长度。只有这样,才能生成无涂层部10a、11a以相同的数量重叠多层的区域。另外,为了在电极组件的半径方向上充分地获得无涂层部10a、11a以相同的数量重叠的区域,无涂层部10a、11a的长度需要足够长。但是,在包括在小型圆筒形电池的电极组件的情况下半径小,不存在能够导出将无涂层部10a、11a的折弯长度设计为足够长的概念的动机。

技术实现要素:

17.实用新型要解决的课题

18.本实用新型是在如上所述的现有技术的背景下做出的,其目的在于提供一种具备如下的无涂层部折弯结构的电极组件:在折弯露出在电极组件的两端的无涂层部时,充分地确保在电极组件的半径方向上重叠10张以上的无涂层部的区域,由此在焊接集电体时能够防止分离膜或活性物质层的损坏。

19.本实用新型的另一个技术问题在于提供即使无涂层部被折弯电解液注入通道也不会被堵塞的电极组件。

20.本实用新型的又一个技术课题在于提供一种提高能源密度且减小电阻的电极组件。

21.本实用新型的又一个技术课题在于提供一种包括改善的结构的电极组件的电池

和包括该电池的电池组、包括电池组的汽车。

22.本实用新型要解决的技术问题并不限定于上述的技术问题,本领域技术人员通过下面记载的实用新型内容可明确理解未提及的其它技术问题。

23.用于解决课题的手段

24.为了达到上述技术课题,本实用新型的一个侧面的电极组件,其通过第一电极、第二电极和介于它们之间的分离膜以轴为中心卷绕而对芯部和外周面进行定义,该电极组件的特征在于,上述第一电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的无涂层部,上述无涂层部的一部分在上述电极组件的半径方向上折弯而形成包括上述无涂层部的重叠层的折弯表面区域,在上述折弯表面区域的一部分区域中,在上述电极组件的卷取轴方向上,上述无涂层部的层叠数为10以上。

25.在一个侧面中,在将上述第一电极的总卷绕圈数定义为n1,将对第k个卷绕圈位置的卷绕圈索引k除以总卷绕圈数n1而运算得到的值定义为相对于卷绕圈索引k的相对半径位置r

1,k

时,相对于无涂层部被折弯的相对半径位置区间,满足无涂层部的层叠数为10以上的条件的r

1,k

的半径方向区间的长度比率为至少30%以上,其中,k 是1~n1的自然数。

26.优选为,相对于无涂层部被折弯的相对半径位置区间,满足无涂层部的层叠数为 10以上的条件的r

1,k

的半径方向区间长度比率为30%至85%。

27.在又一个侧面中,上述第二电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的无涂层部,上述无涂层部的一部分在上述电极组件的半径方向上被折弯,从而形成包括上述无涂层部的重叠层的折弯表面区域,在上述折弯表面区域的一部分区域中,在上述电极组件的卷取轴方向上,上述无涂层部的层叠数为 10以上。

28.在又一个侧面中,在将上述第二电极的总卷绕圈数定义为n2,将对第k个卷绕圈位置的卷绕圈索引k除以总卷绕圈数n2而运算得到的值定义为相对于卷绕圈索引k 的相对半径位置r

2,k

时,相对于上述无涂层部被折弯的相对半径位置区间,满足无涂层部的层叠数为10以上的条件的r

2,k

的半径方向区间的长度比率为至少30%以上,其中,k是1~n2的自然数。

29.优选为,相对于上述无涂层部被折弯的相对半径位置区间,满足无涂层部的层叠数为10以上的条件的r

2,k

的半径方向区间的长度比率为30%至85%。

30.在又一个侧面中,在上述第一电极的卷绕结构中,从第一个卷绕圈的相对半径位置r

1,1

到预设的第k*个卷绕圈的第一相对半径位置r

1,k*

为止的区间的无涂层部的高度低于卷绕圈数k* 1的相对半径位置r

1,k* 1

至相对半径位置1的区间的无涂层部的高度。

31.在又一个侧面中,在上述第一电极的卷绕结构中,从第一个卷绕圈的相对半径位置r

1,1

到预设的第k*个卷绕圈的第一相对半径位置r

1,k*

为止的区间的无涂层部的高度低于折弯的无涂层部重叠而形成的上述折弯表面区域的高度。

32.在又一个侧面中,在上述第一电极的卷绕结构中,从第一个卷绕圈的相对半径位置r

1,1

到第k*个卷绕圈的第一相对半径位置r

1,k*

为止的区间不向电极组件的芯部折弯。

33.在又一个侧面中,在第二电极的卷绕结构中,从第一个卷绕圈的相对半径位置 r

2,1

到预设的第k*个卷绕圈的第一相对半径位置r

2,k*

为止的区间的无涂层部的高度低于第k* 1个卷绕圈的相对半径位置r

2,k* 1

至相对半径位置1的区间的无涂层部的高度。

34.在又一个侧面中,从第一个卷绕圈的相对半径位置r

2,1

到预设的第k*个卷绕圈的

第一相对半径位置r

2,k*

为止的区间的无涂层部的高度低于折弯的无涂层部重叠而形成的折弯表面区域的无涂层部的高度。

35.在又一个侧面中,从第一个卷绕圈的相对半径位置r

2,1

到预设的第k*个卷绕圈的第一相对半径位置r

2,k*

为止的区间的无涂层部不向电极组件的芯部折弯。

36.优选为,上述第一电极或第二电极的无涂层部被分割成彼此能够独立地折弯的多个截片。

37.优选为,多个截片分别具备以折弯线为底边的几何学图形的形态,上述几何学图形是由一个以上的直线、一个以上的曲线或它们的组合连接而成的。

38.在一个侧面中,随着从底边靠近上部,上述几何学图形的宽度阶段性地或连续地减小。

39.在又一个侧面中,上述几何学图形的底边和交叉于该底边的侧边之间的下部内角为60度至85度。

40.在又一个侧面中,上述多个截片的上述下部内角沿着与上述电极组件的卷绕方向平行的一个方向阶段性地或逐渐地增加。

41.在又一个侧面中,多个截片分别具备以折弯线作为底边的梯形图形的形态,在将以上述电极组件的芯部中心为基准配置了截片的卷绕圈的半径设为r,将与截片的下部对应的卷绕圈的圆弧长度设为l

arc

,将截片的应用与半径为r的卷绕圈相邻配置的一对截片的侧边彼此平行的假设时的下部内角设为θ

assumption

时,上述相邻配置的一对截片的实际下部内角θ

real

满足下面的数学式:

42.θ

real

》θ

assumption

43.θ

assumption

=90

°‑

360

°

*(l

arc

/2πr)*0.5。

44.以上述电极组件的芯部中心为基准,与对应于上述截片的下部的卷绕圈的圆弧长度l

arc

对应的圆周角为45度以下。

45.在又一个侧面中,以上述电极组件的芯部中心为基准,将配置在半径为r的卷绕圈的相邻的截片的重叠率定义为数学式(θ

real

/θ

assumptoin-1)时,截片的重叠率大于0 且0.05以下。

46.在又一个侧面中,以上述电极组件的芯部中心为基准绘制出通过与配置在半径为 r的卷绕圈的相邻的一对截片的假设圆时,通过各个截片的一对圆弧彼此重叠。

47.在又一个侧面中,将重叠的圆弧的长度相对于通过各个截片的圆弧的长度的比率定义为截片的重叠率时,截片的重叠率大于0且0.05以下。

48.在又一个侧面中,在上述第一电极的卷绕结构中,从第一个卷绕圈的相对半径位置r

1,1

到第k*个卷绕圈的第一相对半径位置r

1,k*

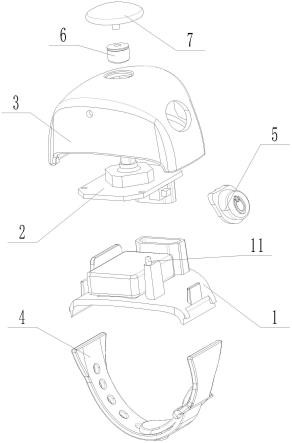

为止的区间的无涂层部,其高度低于相对半径位置r

1,k* 1

至相对半径位置1的区间的无涂层部的高度,且不向芯部侧折弯。

49.在又一个侧面中,与相对半径位置r

1,1

到r

1,k*

对应的上述第一电极的长度相对于与相对半径位置r

1,k* 1

至1对应的上述第一电极的长度的比为1%至30%。

50.在又一个侧面中,在上述第一电极的卷绕结构中,第k* 1个卷绕圈的相对半径位置r

1,k* 1

的无涂层部折弯长度fd

1,k* 1

比第一个卷绕圈的相对半径位置r

1,1

至第k* 个相对半径位置r

1,k*

的半径方向长度短。

51.在又一个侧面中,在上述第一电极的卷绕结构中,将上述电极组件的芯部半径定

义为rc,从芯部的中心到0.90rc区间未被位于第k* 1个卷绕圈的相对半径位置r

1,k* 1

至1的区间的无涂层部的折弯部遮蔽。

52.在又一个侧面中,第k* 1个卷绕圈的相对半径位置r

1,k* 1

的无涂层部折弯长度 fd

1,k* 1

、芯部的半径rc及相对半径位置r

1,k* 1

从电极组件的中心分开的距离d

1,k* 1

满足下面的数学式:

53.fd

1,k* 1

0.90*rc≤d

1,k* 1

。

54.在又一个侧面中,在上述第二电极的卷绕结构中,第一个卷绕圈的相对半径位置 r

2,1

至第k*个卷绕圈的第一相对半径位置r

2,k*

的区间的无涂层部,其高度低于第k* 1 个卷绕圈的相对半径位置r

2,k* 1

至相对半径位置1的区间的无涂层部的高度,且不向芯部侧折弯。

55.在又一个侧面中,与相对半径位置r

2,1

到r

2,k*

对应的上述第二电极的长度相对于与相对半径位置r

2,k* 1

至1对应的上述第二电极的长度的比为1%至30%。

56.在又一个侧面中,在上述第二电极的卷取结构中,位于第k* 1个卷绕圈的相对半径位置r

2,k* 1

的无涂层部的折弯长度fd

2,k* 1

比第一个卷绕圈的相对半径位置r

2,1

至第k*个卷绕圈的第一相对半径位置r

2,k*

的半径方向长度短。

57.在又一个侧面中,在上述第二电极的卷取结构中,在将上述电极组件的芯部半径定义为rc时,从芯部的中心到0.90rc区间不被位于第k* 1个卷绕圈的相对半径位置 r

2,k* 1

至相对半径位置1的区间的第二电极的无涂层部的折弯部遮蔽。

58.在又一个侧面中,第k* 1个卷绕圈的相对半径位置r

2,k* 1

的无涂层部折弯长度 fd

2,k* 1

、芯部的半径rc及相对半径位置r

2,k* 1

从电极组件的中心分开的距离d

2,k* 1

满足下面的数学式:

59.fd

2,k* 1

0.90*rc≤d

2,k* 1

。

60.在又一个侧面中,在上述第一电极的卷绕结构中,第k* 1个卷绕圈的相对半径位置r

1,k* 1

至预设的第k@个卷绕圈的第二相对半径位置r

1,k@

的区间的无涂层部分割成多个截片且其高度沿着与卷取方向平行的一个方向逐渐地或阶段性地增加。

61.在又一个侧面中,相对半径位置r

1,k* 1

至r

1,k@

的区间的半径方向长度与除了芯部之外的第一电极的卷绕结构的半径之比为1%至56%。

62.在又一个侧面中,在上述第一电极的卷绕结构中,从预设的第k@ 1个卷绕圈的相对半径位置r

1,k@ 1

到相对半径位置1为止的第一电极的无涂层部被分割成多个截片,多个截片的高度从相对半径位置r

1,k@ 1

到相对半径位置1为止实质上相同。

63.在又一个侧面中,在上述第二电极的卷绕结构中,第k* 1个卷绕圈的相对半径位置r

2,k* 1

至预设的第k@个卷绕圈的第二相对半径位置r

2,k@

的区间的无涂层部被分割成多个截片且其高度沿着与卷绕方向平行的一个方向而阶段性地或逐渐地增加。

64.在又一个侧面中,相对半径位置r

2,k* 1

至r

2,k@

的区间的半径方向长度与除了芯部之外的第二电极的卷绕结构的半径之比为1%至56%。

65.在又一个侧面中,在上述第二电极的卷绕结构中,从第k@ 1个卷绕圈的第二相对半径位置r

2,k@ 1

到相对半径位置1为止的第二电极的无涂层部被分割成多个截片,多个截片高度从第k@ 1个卷绕圈的相对半径位置r

2,k@ 1

到相对半径位置1为止实质上相同。

66.在又一个侧面中,在上述第一电极的卷绕结构中,向上述电极组件的半径方向折

弯的无涂层部被分割成能够独立地折弯的多个截片,多个截片的卷取轴方向的高度及卷取方向的宽度中的至少一个个别地或按照各个组沿着与卷绕方向平行的一个方向逐渐地或阶段性地增加。

67.在又一个侧面中,在上述第二电极的卷绕结构中,向上述电极组件的半径方向折弯的无涂层部被分割成能够独立地折弯的多个截片,多个截片的卷取轴方向的高度及卷取方向的宽度中的至少一个个别地或按照各个组沿着与卷绕方向平行的一个方向逐渐地或阶段性地增加。

68.在又一个侧面中,多个截片分别满足以下条件中的至少一个以上的条件:在卷取方向上的1mm至11mm的宽度条件;在卷取轴方向上的2mm至10mm的高度条件;及卷取方向上的0.05mm至1mm的分开间距条件。

69.在又一个侧面中,截断槽介于上述多个截片之间,在上述截断槽的下端与上述第一电极或上述第二电极的活性物质层之间具备规定的间隙。

70.在又一个侧面中,上述间隙的长度为0.2至4mm。

71.在又一个侧面中,多个截片沿着上述电极组件的卷取方向形成多个截片组,关于属于相同的截片组的截片,卷取方向上的宽度、卷取轴方向上的高度及卷取方向上的分开间距中的至少一个以上实质上彼此相同。

72.在又一个侧面中,关于属于相同的截片组的截片,随着靠近与上述电极组件的卷取方向平行的一个方向,卷取方向上的宽度、卷取轴方向上的高度及卷取方向上的分开间距中的至少一个逐渐地或阶段性地增加。

73.在又一个侧面中,在多个截片组中的至少一部分配置在与电极组件的相同的卷绕圈。

74.在又一个侧面中,通过上述第一电极的无涂层部形成的折弯表面区域从上述电极组件的外周侧向芯部侧包括层叠数增加区间和层叠数均匀区间,上述层叠数增加区间被定义为无涂层部的层叠数随着靠近电极组件的芯部而增加的区间,上述层叠数均匀区间被定义为从上述无涂层部的层叠数增加停止的位置到上述无涂层部开始折弯的半径位置为止的区间,上述层叠数均匀区间的半径方向长度与从无涂层部开始折弯的卷绕圈到无涂层部的折弯结束的卷绕圈为止的半径方向长度之比为30%以上。

75.在又一个侧面中,通过上述第二电极的无涂层部而形成的折弯表面区域从上述电极组件的外周侧到芯部侧而包括层叠数增加区间和层叠数均匀区间,上述层叠数增加区间被定义为无涂层部的层叠数从1增加到最大值为止的区间,上述层叠数均匀区间被定义为从上述无涂层部的层叠数达到最大值的半径位置到上述无涂层部开始折弯的半径位置为止的区间,上述层叠数均匀区间的半径方向长度与无涂层部开始折弯的卷绕圈到无涂层部结束折弯的卷绕圈为止的的半径方向长度之比为30%以上。

76.在又一个侧面中,上述第一电极及上述第二电极的厚度为80um至250um,在上述电极组件的半径方向上位于相邻的卷绕圈的无涂层部的间隔为200um至500um。

77.在又一个侧面中,上述第一电极的无涂层部的厚度为10um至25um。

78.在又一个侧面中,上述第二电极的无涂层部的厚度为5um至20um。

79.在又一个侧面中,通过上述第一电极的无涂层部而形成的折弯表面区域的一部分区域中,无涂层部的重叠层的总层叠厚度为100um至975um。

80.在又一个侧面中,上述第一电极的无涂层部被分割成彼此能够独立的多个截片,上述第一电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为1.0%至16.3%。

81.在又一个侧面中,通过上述第二电极的无涂层部而形成的折弯表面区域的一部分区域中,无涂层部的重叠层的总层叠厚度为50um至780um。

82.在又一个侧面中,上述第二电极的无涂层部被分割成彼此能够独立的多个截片,上述第二电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为0.5%至13.0%。

83.为了解决上述技术课题,本实用新型的另一个侧面的电极组件,其通过第一电极、第二电极和介于它们之间的分离膜以轴为中心卷取而对芯部和外周面进行定义,该电极组件的特征在于,上述第一电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第一无涂层部,上述第一无涂层部的一部分向上述电极组件的半径方向折弯而形成第一折弯表面区域,在上述第一折弯表面区域的一部分区域中,上述第一无涂层部的层叠厚度为100um至975um。

84.在一个侧面中,上述第一电极的第一无涂层部被分割成彼此能够独立的多个截片,上述第一电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为1.0%至16.3%。

85.在又一个侧面中,上述第二电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第二无涂层部,上述第二无涂层部的一部分向上述电极组件的半径方向折弯而形成第二折弯表面区域,在上述第二折弯表面区域的一部分区域中,上述第二无涂层部的层叠厚度为50um至780um。

86.在又一个侧面中,上述第二电极的第二无涂层部被分割成彼此能够独立的多个截片,上述第二电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为0.5%至13.0%。

87.为了达到上述技术课题,本实用新型的又一个侧面的电池包括:电极组件,其通过第一电极、第二电极和介于它们之间的分离膜以轴为中心卷取而对芯部和外周面进行定义,上述第一电极及上述第二电极中的至少一个在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的无涂层部,上述无涂层部的至少一部分向述电极组件的半径方向折弯而形成折弯表面区域,上述折弯表面区域的一部分区域中的上述无涂层部的层叠数为10以上;电池外壳,其收纳上述电极组件,与上述第一电极及上述第二电极中的一个电极电气性地连接而具备第一极性;密封体,其将上述电池外壳的开放端密封;端子,其

与上述第一电极及上述第二电极中的另一个电极电气性地连接,具备表面露出到外部的第二极性;及集电体,其焊接到上述折弯表面区域,并电气性地连接到上述电池外壳或上述端子中的任一个,上述集电体的焊接区域与上述无涂层部的层叠数为10以上的折弯表面区域重叠。

88.在一个侧面中,上述第一电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第一无涂层部,将上述第一电极的总卷绕圈数定义为n1,将对第k个卷绕圈位置的卷绕圈索引k除以总卷绕圈数n1而运算得到的值定义为相对于卷绕圈索引k的相对半径位置r

1,k

时,相对于上述第一无涂层部被折弯的相对半径位置区间,满足上述第一无涂层部的层叠数为10以上的条件的r

1,k

的半径方向区间的长度比率为至少30%以上,其中,k是1~n1的自然数。

89.在又一个侧面中,上述第二电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第二无涂层部,将上述第二电极的总卷绕圈数定义为n2,将对第k个卷绕圈位置的卷绕圈索引k除以总卷绕圈数n2而运算得到的值定义为相对于卷绕圈索引k的相对半径位置r

2,k

时,相对于上述第二无涂层部被折弯的相对半径位置区间,满足上述第二无涂层部的层叠数为10以上的条件的r

2,k

的半径方向区间的长度比率为至少30%以上,其中,k是1~n2的自然数。

90.在又一个侧面中,上述集电体的焊接区域与上述无涂层部的层叠数为10以上的折弯表面区域重叠50%以上。

91.在又一个侧面中,上述集电体的焊接区域的焊接强度为2kgf/cm2以上。

92.为了达到上述技术课题,本实用新型的又一个侧面的电池包括:电极组件,其通过第一电极、第二电极和介于它们之间的分离膜以轴为中心卷取而对芯部和外周面进行定义,上述第一电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第一无涂层部,上述第一无涂层部的一部分向述电极组件的半径方向折弯而形成第一折弯表面区域,上述第一折弯表面区域的一部分区域中的上述第一无涂层部的重叠厚度为100um至975um;电池外壳,其收纳上述电极组件,与上述第一电极及上述第二电极中的一个电极电气性地连接而具备第一极性;密封体,其密封上述电池外壳的开放端;端子,其与上述第一电极及上述第二电极中的另一个电极电气性地连接,表面具备向外部露出的第二极性;及第一集电体,其焊接到上述第一折弯表面区域,并电气性地连接到上述电池外壳或上述端子中的任一个,上述第一集电体的焊接区域与上述第一无涂层部的层叠厚度为100um至975um的上述第一折弯表面区域的一部分区域重叠。

93.在又一个侧面中,上述第一电极的第一无涂层部被分割成彼此能够独立的多个截片,上述第一电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述第一折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,第一折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为1.0%至16.3%。

94.在又一个侧面中,上述第二电极在长边端部包括沿着上述电极组件的卷取轴方向露出到上述分离膜的外部的第二无涂层部,上述第二无涂层部的一部分向上述电极组件的半径方向折弯而形成第二折弯表面区域,上述第二折弯表面区域的一部分区域中上述第二无涂层部的层叠厚度为50um至780um,该电池包括焊接到上述第二折弯表面区域且电气性

地连接到上述电池外壳或上述端子中的另一个的第二集电体,上述第二集电体的焊接区域与上述第二无涂层部的层叠厚度为50um至780um的上述第二折弯表面区域的一部分区域重叠。

95.在又一个侧面中,上述第二电极的第二无涂层部被分割成彼此能够独立的多个截片,上述第二电极包括截片的高度可变的高度可变区间和截片的高度均匀的高度均匀区间,在上述第二折弯表面区域中包括于上述高度均匀区间的截片沿着上述组件的半径方向被折弯而形成的区域中,第二折弯表面区域的无涂层部层叠厚度相对于截片的高度的比率为0.5%至13.0%。

96.在又一个侧面中,上述第一集电体的焊接区域与上述第一无涂层部的重叠厚度为 100um至975um的上述第一折弯表面区域的一部分区域重叠50%以上。

97.在又一个侧面中,第一集电体的焊接区域的焊接强度为2kgf/cm2以上。

98.在又一个侧面中,上述第二集电体的焊接区域与上述第二无涂层部的重叠厚度为 50um至780um的上述第二折弯表面区域的一部分区域重叠50%以上。

99.在又一个侧面中,第二集电体的焊接区域的焊接强度为2kgf/cm2以上。

100.上述技术课题可通过包括上述电池的电池组和包括电池组的汽车来达成。

101.实用新型效果

102.根据本实用新型的一个侧面,在折弯露出到电极组件的两端的无涂层部时,能够充分地确保在电极组件的半径方向上重叠10张以上的无涂层部的区域,由此即便增加了焊接功率,也能够防止分离膜或活性物质层的损坏。

103.根据本实用新型的又一个侧面,改善与电极组件的芯部相邻的无涂层部结构,在将无涂层部折弯时,防止位于电极组件的芯部的空腔被堵塞,能够容易进行电解液注入工序和电池外壳和集电体的焊接工序。

104.根据本实用新型的又一个侧面,代替带状形态的电极极耳而将无涂层部的折弯表面区域与集电体直接焊接,从而能够提供提高能源密度且减小电阻的电极组件。

105.根据本实用新型的又一个侧面,能够提高具备内部电阻低,集电体和无涂层部的焊接强度得到提高的结构的电池、包括该电池的电池组及汽车。

106.除此之外,本实用新型还可以实现其它的各种效果,对此在各实施例中进行说明,或者对于本领域技术人员容易类推的效果等省略相应的说明。

附图说明

107.在本说明书中附带的下面的附图中举例示出了本实用新型的优选实施例,起到与后面说明的实用新型的详细说明一起进一步解释本实用新型的技术思想的作用,所以不应该将本实用新型解释为仅限定于这些附图中示出的范围。

108.图1是示出现有的无极耳圆筒形电池的制造中使用的电极板结构的俯视图。

109.图2是示出现有的无极耳圆筒形电池的电极板卷取工序的图。

110.图3示出了现有的无极耳圆筒形电池中在无涂层部的折弯表面区域焊接集电体的工序。

111.图4是示出根据本实用新型第一个实施例的电极板结构的俯视图。

112.图5是示出根据本实用新型实施例的截片的宽度、高度以及分开间隔的定义的图。

113.图6是对本实用新型的实施例的截片的重叠条件进行说明的图。

114.图7a及图7b是分别示出根据本实用新型的实施例而形成无涂层部的折弯结构之前的电极组件的上部截面结构和下部截面结构的图。

115.图8a和图8b分别是根据本实用新型的实施例而将无涂层部折弯而形成折弯表面区域的电极组件的截面图和立体图。

116.图9a是示出包括具备4680的形状系数的圆筒形电池的半径为22mm的电极组件中,第一电极的截片在圆周方向上未重叠从外周侧向芯部侧折弯时在半径方向上使截片重叠而形成的折弯表面区域的截面图。

117.图9b是示出包括在具备4680的形状系数的圆筒形电池的半径为22mm的电极组件中第一电极的截片在圆周方向上重叠而从外周侧向芯部侧折弯时在半径方向及圆周方向上使截片重叠而形成的折弯表面区域的截面图。

118.图10是沿y轴方向切割了根据本实用新型一个实施例的圆筒形电池的截面图。

119.图11是沿y轴方向切割了根据本实用新型另一个实施例的圆筒形电池的截面图。

120.图12是示出本实用新型的实施例的第一集电体的结构的俯视图。

121.图13是示出本实用新型的实施例的第二集电体的结构立体图。

122.图14是示出根据本实用新型的实施例而将多个圆筒形电池电气性地连接的状态的俯视图。

123.图15是在图14中详细示出多个圆筒形电池的电连接的部分放大俯视图。

124.图16是示出包括本实用新型的实施例的圆筒形电池的电池组的图。

125.图17是示出包括本实用新型的实施例的电池组的汽车的图。

具体实施方式

126.下面,参照附图详细说明本实用新型的优选实施例。在进行说明之前,对于本说明书以及权利要求书中使用的术语和单词不应该限定在通常的含义或者词典中的含义中解释,鉴于为了以最佳的方法说明自身的实用新型,实用新型人可以适当地定义术语概念的原则,应该解释为符合本实用新型技术思想的含义以及概念。

127.因此,在本说明书中记载的实施例和附图中示出的构成只是本实用新型的最优选的一个实施例,并不是代表本实用新型的全部技术思想,应该可以理解在提交本技术的时间点可以存在能够代替这些的各种等同物和多个变形例。

128.首先,对根据本实用新型实施例的电极组件进行说明。电极组件可以是具备呈片状形状的第一电极以及第二电极和夹在它们之间的分离膜以一个轴为中心卷取的结构的凝胶卷类型的电极组件。然而,本实用新型并未被电极组件的具体类型所限制,因此,上述电极组件可具备本领域公知的任意的卷取结构。

129.优选为,第一电极以及第二电极中的至少一个包括在卷取方向的长边端部未涂覆活性物质的无涂层部。无涂层部的至少一部分以其本身作为电极极耳使用。

130.图4是示出本实用新型的实施例的电极40的结构的俯视图。

131.参照图4,电极40包括由金属箔材构成的集电体41及活性物质层42。金属箔材为铝或铜,根据电极40的极性而适当选择。活性物质层42形成在集电体41的至少一面,在卷取方向x的长边端部包括无涂层部43。无涂层部43是未涂布活性物质的区域。在活性物质层42与

无涂层部43的边界形成有绝缘涂层44。绝缘涂层44的至少一部分与活性物质层42和无涂层部43的边界重叠而形成。绝缘涂层44包括高分子树脂,包括al2o3这样的无机物过滤器。形成有绝缘涂层44的无涂层部43的区域也不存在活性物质层42,因此相当于无涂层部43。

132.优选为,在电极40的无涂层部43中折弯的部分包括多个截片61。多个截片61 随着从芯部侧靠近外周侧,高度阶段性地增加。高度阶段性地增加的区间是除了与电极组件的芯部侧相邻的无涂层部区域(芯部侧无涂层部a)之外的剩余区域。优选为,芯部侧无涂层部a的高度比其他部分相对低。

133.截片61可以是利用激光刻凹痕而得到的。截片61可以通过超声波切割或裁剪等公知的金属箔切割工序形成。

134.在电极40被卷取时,各个截片61在折弯线62部位向电极组件的半径方向例如芯部侧折弯。芯部是指位于电极组件的卷取中心的空腔(cavity)。各个截片61具备以折弯线62为底边的几何学图形的形态。在几何学图形中,下部的宽度大于上部的宽度。另外,在几何学图形中,下部的宽度随着靠近上部逐渐地或阶段性地(未图示) 增加。优选为,几何学图形为梯形形状。

135.在变形例中,几何学图形具备至少一个直线、至少一个曲线或它们的组合连接的形态。在一例中,几何学图形为三角形、四边形、平行四边形等多边形。在另一例中,几何学图形具备半圆形、半椭圆形等这样的圆弧形态。

136.在对截片61进行折弯加工时,为了防止活性物质层42及/或绝缘涂层44被损坏,优选在截片61之间的截断槽下端(图5的d4所指的部分)与活性物质层42之间分开规定的间隙。因为折弯无涂层部43时应力集中在截断槽下端周围。间隙优选为0.2 至4mm。当将间隙调节为该数值范围时,能够防止因截片61的折弯加工时产生的应力而导致截断槽下端周围的活性物质层42及/或绝缘涂层44损坏的情况。另外,间隙能够防止因截片61的刻凹痕或切割时的公差引起的活性物质层42及/或绝缘涂层 44的损坏。

137.多个截片61随着从芯部侧靠近外周侧而构成多个截片组。属于相同的截片组的截片的宽度、高度及分开间距实质上相同。

138.图5是示出本实用新型的实施例的截片61的宽度、高度及分开间距的定义的图。

139.参照图5,在截片61之间形成有截断槽63。截断槽63下部的角落部分具有倒角形态。即,截断槽63包括实质上直线形态的底部63a和倒角部63c。倒角部63c 连接底部63a和截片61的侧边63b。在变形例中,截断槽63的底部63a可以被替换为圆弧形态。在这种情况下,截片61的侧边63b可以通过底部63a的圆弧形状柔和连接。

140.优选为,倒角部63c的曲率半径为大于0且0.5mm以下,更优选为大于0且 0.1mm以下。更加优选为,倒角部63c可以具有0.01mm至0.05m的曲率半径。当倒角部63c的曲率半径满足上述数值范围时,在电极60在卷取工序等中行走的期间能够防止在截断槽63的下部出现裂纹。

141.为了防止在折弯加工无涂层部43时无涂层部43被撕裂并且提高焊接强度,截片 61的宽度d、高度h以及分开间隔p设计成充分增加无涂层部43的重叠层数量,并且能够防止无涂层部43的非正常变形。非正常变形是指,折弯部位下部的无涂层部不能保持直线状态而下沉,不规则地变形。折弯部位是从由d4所指的截断槽63的下端分开2mm以下的部位,优选为分开1mm以下的部位。

142.截片61的宽度d1被定义为从截片61的两侧侧边63b延伸的2个直线和从截断槽63的底部63a延伸的直线相交的两个部位之间的长度。截片61的高度定义为截片 61的最上端边和从截断槽63的底部63a延伸的直线之间的最短距离。截片61的分开间距d3被定义为从截断槽63的底部63a延伸的直线和从与上述底部63a连接的2 个侧壁63b延伸的直线相交的两个部位之间的长度。侧边63b及/或底部63a为曲线时,直线可由从侧边63b及/或底部63a延伸的接线代替。

143.优选为,截片61的宽度d1可在1mm至11mm的范围中调节。当d1为1mm 以下时,截片61向芯部侧折弯时,会发生未重叠到能够充分确保焊接强度的程度的区域或空的空间(空隙)。相反地,当d1超过11mm时,折弯截片61时,折弯部位 d4周围的无涂层部43因应力而可能被撕裂。折弯部位d4从截断槽63的底部63a 分开。分开距离为2mm以下,优选为1mm以下。另外,截片61的高度在2mm至 10mm的范围中可调节。当d2为2mm以下时,截片61向芯部侧被折弯时,会发生未重叠到能够充分确保焊接强度的程度的区域或空的空间(空隙)。相反地,当d2 超过10mm时,难以在卷取方向x上均匀地保持无涂层部的平坦度而制造电极板。即,无涂层部的高度变大而产生起伏。另外,截片61的分开间距d3可在0.05mm至 1mm的范围内调节。当d3为0.05mm以下时,电极40在卷取工序等中行走时通过应力,在截断槽63的下端周围在无涂层部43上产生裂纹。相反地,当d3超过1mm 时,在截片61被折弯时,会发生截片61彼此未重叠到能够充分确保焊接强度的程度的区域或空的空间(空隙)。

144.另一方面,在电极40的集电体41由铝构成的情况下,优选将分开间距d3设定为0.5mm以上。在d3为0.5mm以上的情况下,即便电极40在卷取工序等中在300gf 以上的张力(tension)下以100mm/sec以上的速度行走,也能够防止在截断槽63的下部产生裂纹。

145.根据实验结果,在电极40的集电体41为15um厚度的铝箔,d3为0.5mm以上的情况下,在上述行走条件下电极40进行行走时,在截断槽63的下部未产生裂纹。

146.重新参照4,芯部侧无涂层部a的宽度da是适用将截片61向芯部侧折弯时不将电极组件的芯部遮挡90%以上的条件而设计的。

147.在一例中,芯部侧无涂层部a的宽度da与组1的截片61的折弯长度成正比而增加。折弯长度相当于以折弯部位(图4的62)为基准的截片61的高度。

148.在具体例中,在制造形状系数为4680的圆筒形电池的电极组件时使用电极40 的情况下,根据电极组件芯部的直径而将芯部侧无涂层部a的宽度da设定为180mm 至350mm。

149.优选为,芯部侧无涂层部a的宽度da与电极40的长边长度le的比率da/le为 1%至30%。直径为46mm程度的大型(largesize)的圆筒形电池中电极40的长度为 3000mm至5000mm,相当长,因此能够将芯部侧无涂层部a设计成足够长。具备1865 或2170的形状系数的圆筒形电池的电极板的长度为600mm至1200mm程度。在一般的圆筒形电池中难以将比率da/le设计为上述的数值范围。

150.在一个实施例中,各个截片组的宽度被设计为能够构成电极组件的相同的卷绕圈。

151.在另一个实施例中,各个截片组的宽度被设计为能够构成电极组件的多个卷绕圈。

152.在一个变形例中,属于相同的截片组的截片61的宽度及/或高度及/或分开间距在组内或组间逐渐地及/或阶段性地及/或不规则地增加或减小。

153.组1至组7仅为截片组的一个例示。可对组的数量和包括在各个组的截片61的数量进行调节,以在无涂层部43的折弯过程中将应力最大限度地分散,充分地确保焊接强度,将截片61的侧边63b之间的间隙最小化,截片61彼此不会产生间隙,沿着电极组件的半径方向而重叠成多层。

154.在一个变形例中,可去除一部分组的截片。在该情况下,去除截片的部分的无涂层部高度与芯部侧无涂层部a的高度相同。

155.优选为,电极40分为沿着长边方向而截片61的高度发生变化的高度可变区间和截片61的高度均匀的高度均匀区间。

156.在电极40中,高度可变区间为与组1至组7对应的区间,高度均匀区间比组7 更靠近外周侧的区间。

157.在具体例中,芯部侧无涂层部a的宽度da为180~350mm。芯部侧无涂层部a 的宽度与组1的宽度之比为35~55%。组1的宽度与组2的宽度之比为120~150%。组2的宽度与组3的宽度之比为110~135%。组3的宽度与组4的宽度之比为75~90%。组4的宽度与组5的宽度之比为120~150%。组5的宽度与组6的宽度之比为 100~120%。组6的宽度与组7的宽度之比为90~120%。

158.组1至7的宽度不显示出一定的增加或减小图案的理由在于,截片的宽度随着从组1到组7而逐渐增加,但包括在组内的截片的数被限定为既定数量,电极40的厚度根据卷取方向x具有偏差。因此,特定截片组中截片的数量可减小。因此,组的宽度从芯部侧到外周侧,显示出如上述的例示这样的不规则的变化形态。

159.将在电极组件的半径方向上相对连续地相邻的3个截片组的卷取方向的宽度分别设为w1、w2及w3时,包括w3/w2比w2/w1小的截片组的组合。

160.在上述具体例中,组4至组6相当于此。相对组4的组5的宽度比率为120~150%,相对组5的组6的宽度比率为100~120%,其值小于或等于120~150%。

161.优选为,多个截片61随着从芯部侧靠近外周侧,下部内角θ增加。下部内角θ相当于折弯线(图4的62)的直线与从截片61的侧边63b延伸的直线(或接线) 之间的角度。在截片61为左右非对称的情况下,左侧内角和右侧内角彼此不同。

162.电极组件的半径增加时,曲率半径增加。截片61的下部内角θ随着电极组件的半径的增加而一起增加时,在截片61被折弯时,能够缓解在半径方向及圆周方向上产生的应力。另外,当下部内角θ增加时,在截片61被折弯时,与内侧的截片61重叠的面积及截片61的层叠数也一起增加,由此在半径方向及圆周方向上能够确保均匀的焊接强度,能够平坦地形成折弯表面区域。

163.优选为,随着电极组件的半径的增加,调节下部内角θ的角度时,在截片61被折弯时,截片61不仅在电极组件的半径方向上重叠,而且在圆周方向上也会重叠。

164.图6的(a)和(b)分别示出以芯部中心为基准,半径为r的任意卷绕圈中向电极组件的芯部侧折弯的截片61的侧边平行地分开的例子和折弯的截片61的侧边彼此交叉的例子。

165.参照图6,以电极组件的芯部中心o为基准,配置有与半径为r的卷绕圈相邻的一对截片61。相邻的截片61的宽度和高度实质上相同。

166.在图6的(a)中,下部内角θ

assumption

是假设截片61的侧边实质上平行的角度。下部内角θ

assumption

是根据与截片61的下部对应的圆弧长度l

arc

而能够固定的角度。相反地,θ

real

是相邻的截片61的侧边彼此交叉的情况下的实际下部内角。

167.优选为,下部内角θ

assumption

和θ

real

满足下面的数学式1时,以芯部中心o为基准,配置到位于半径r的卷绕圈的截片61在圆周方向上彼此重叠:

168.《数学式1》

169.θ

real

》θ

assumption

170.θ

assumption

=90

°‑

360

°

*(l

arc

/2πr)*0.5

171.θ

real

》90

°‑

360

°

*(l

arc

/2πr)*0.5。

172.在此,r是以电极组件的芯部中心为基准配置截片61的卷绕圈的半径。

173.l

arc

是在以r为半径的圆中的与截片的下部(虚线)对应的圆弧(实现)的长度,基于截片61的宽度d1被固定。

174.'360

°

*(l

arc

/2πr)'是与截片61的下部(虚线)对应的圆弧(实线)的圆周角α。

175.'360

°

*(l

arc

/2πr)*0.5'时在直角三角形oab中线段ob和线段oa之间的角度。

176.'90

°‑

360

°

*(l

arc

/2πr)*0.5'为在直角三角形oab中线段oa和线段ab之间的角度,与截片61的下部内角θ

assumption

类似地对应。

177.优选为,在任意的卷绕圈半径r中,l

arc

的圆周角α为45

°

以下。在各个圆周角α超过45

°

时,不能良好地实现截片61的折弯。因此,在任意的半径r中,l

arc

大于d1 的下限即1mm且具备(45/360)*(2πr)以下的长度。

178.圆周角α根据截片61所在的卷绕圈的半径而不同。在一个侧面中,截片61的圆周角α满足上述数值范围的条件,沿着电极组件的半径方向而逐渐地或阶段性地增加或与其相反。在另一侧面中,截片61的圆周角α满足上述数值范围的条件,沿着电极组件的半径方向而逐渐地或阶段性地增加,又逐渐地或阶段性地减小或与其相反。在又一个侧面中,截片61的圆周角α满足上述数值范围的条件而沿着电极组件的半径方向实质上保持相同。

179.优选为,当截片61的卷绕方向宽度d1沿着卷绕方向而变化时,截片61的圆周角α为45度以下,截片61的卷绕方向宽度d1属于1m至11mm的范围。

180.在一例中,r为20mm,圆周角α为30

°

的情况下,l

arc

为10.5mm,θ

assumption

为约 75度。作为另一例,r为25mm,圆周角α为25

°

的情况下,l

arc

为10.9mm,θ

assumption

为约77.5度。

181.优选为,在任意的卷绕圈半径r中,θ

real

/θ

assumption-1在圆周方向上被定义为截片 61的重叠率。截片61的重叠率优选为大于0且0.05以下。θ

assumption

是在卷绕圈半径 r中通过圆弧l

arc

而被固定的角度。当截片61的重叠率大于0.05时,在折弯截片61 时,侧边彼此干扰而不能良好地进行折弯。

182.截片61的重叠程度与重叠率成正比而增大。截片61沿着卷绕圈的圆周方向而彼此重叠时,在折弯截片61时,截片61的层叠数进一步被增加。对此的实施例将后述。

183.优选为,在制造形状系数为4680的圆筒形电池的电极组件时使用电极40,芯部的半径为4mm,与芯部最靠近的截片的高度为3mm的情况下,在电极组件的半径从 7mm增加到22mm为止时,截片61的下部内角在60度至85度的区间阶段性地增加。

184.上述半径范围和下部内角范围根据形状系数及芯部的直径、与芯部最靠近截片的高度、截片61的宽度d1及重叠率的设计形态而被决定。

185.另一方面,截片重叠的条件可被变更为如下。即,如图6的(b)所示,以电极组件40的芯部中心o基准画出通过相邻的一对截片61的假设的圆时,通过各个截片的圆弧e

1-e2及e3-e4彼此重叠时,相邻的一对截片61彼此重叠。截片61的重叠率被定义为画出半径不同的多个假设的圆时,重叠的圆弧e

2-e3与圆弧e

1-e2或e

3-e4的长度的比率中的最大值。截片61的重叠率大于0且0.05以下。

186.截片61的形状根据位置而发生改变。在一例中,应力集中的区间适用有利于应力分散的倒角形状(例如半圆形、半椭圆形等),应力相对低的区间适用面积尽量打的多边形状(例如四边形、梯形、平行四边形等)。

187.无涂层部分切结构还可适用于芯部侧无涂层部a。但是,在芯部侧无涂层部a 适用分切结构时,根据芯部的曲率半径截片被折弯时,可发生芯部侧无涂层部a的端部向外周侧扭曲的逆成型(reverse forming)现象。因此,在芯部侧无涂层部a不适用分切结构,即便适用分切结构,考虑到芯部的曲率半径,优选将截片61的宽度及/或高度及/或分开间距调节为不发生逆成型的程度。

188.上述的实施例(变形例)的电极板结构可以应用于包含在凝胶卷类型的电极组件中的不同极性的第一电极以及/或第二电极。并且,在第一电极以及第二电极中的任意一个上应用了实施例(变形例)的电极结构的情况下,另一个电极中可以应用现有的电极板结构。并且,应用于第一电极以及第二电极的电极板结构可以不同,彼此不相同。

189.作为一例,当第一电极和第二电极分别是阳极以及阴极时,第一电极中可以应用实施例(变形例)中的任意一个,第二电极中应用现有的电极结构(参照图1)。

190.作为另一例,当第一电极和第二电极分别是阳极以及阴极时,第一电极中可以选择性地应用实施例(变形例)中的任意一个,第二电极中可以选择性地应用实施例 (变形例)中的任意一个。

191.在本实用新型中,涂覆在阳极的阳极活性物质和涂覆在阴极的阴极活性物质可以使用本领域中公知的活性物质,不受限制。

192.在一例中,阳极活性物质可以包括以一般化学式a[a

xmy

]o

2 z

表示的碱性金属化合物(a包括li、na以及k中的至少一个以上的元素;m包括选自ni、co、mn、 ca、mg、al、ti、si、fe、mo、v、zr、zn、cu、al、mo、sc、zr、ru以及cr的至少一个以上的元素;x≥0,1≤x y≤2,-0.1≤z≤2;化学计量系数x、y以及z以使得化合物维持电气中性的方式选择)。

[0193]

在另一例中,阳极活性物质可以是us6,677,082、us6,680,143等中公开的碱性金属化合物xlim1o

2-(1-x)li2m2o3(m1包括具有平均氧化状态3的至少一个以上的元素;m2包括具有平均氧化状态4的至少一个以上的元素;0≤x≤1)。

[0194]

在又一例中,阳极活性物质可以是以一般化学式liam

1x

fe

1-x

m2yp

1-y

m3zo

4-z

( m1包括选自ti、si、mn、co、fe、v、cr、mo、ni、nd、al、mg以及al的至少一个以上的元素;m2包括选自ti、si、mn、co、fe、v、cr、mo、ni、nd、al、 mg、al、as、sb、si、ge、v以及s的至少一个以上的元素;m3包括选择性地包括f的卤族元素;0《a≤2,0≤x≤1,0≤y《1,0≤z《1;化学计量系数a、x、y以及z以使得化合物维持电气中性的方式选择)或者li3m2(po4)3[m包括选自ti、si、mn 、fe、co、v、cr、mo、ni、al、mg以及al的至少一个元素]表示的锂金属磷酸盐。

[0195]

优选为,阳极活性物质可以包括一次粒子以及/或者一次粒子凝集的二次粒子。

[0196]

在一例中,阴极活性物质可以使用碳材料、锂金属或者锂金属化合物、硅或者硅化合物、锡或者锡化合物等。电位小于2v的tio2、sno2等金属氧化物也可以作为阴极活性物质使用。作为碳材料可以使用低结晶碳、高结晶碳等。

[0197]

分离膜可以使用多孔性高分子薄膜,例如可以单独适用以乙烯单体聚合物、丙烯单体聚合物、乙烯/丁烯共聚物、乙烯/己烯共聚物、乙烯/甲基丙烯酸酯共聚物等聚烯烃系高分子制造的多孔性高分子薄膜,或者将它们层叠使用。作为另一例,分离膜可以使用通常的多孔性无纺布,例如高熔点的玻璃纤维、聚对苯二甲酸乙二醇酯纤维等构成的无纺布。

[0198]

分离膜的至少一侧表面可以包括无机物颗粒的涂层。并且,还可以是分离膜本身以无机物颗粒的涂层构成。构成涂层的颗粒可以具有与粘合剂结合的结构,以使相邻的颗粒之间存在粒间体积(interstitial volume)。

[0199]

无机物颗粒可以以介电常数在5以上的无机物构成。作为非限制性例子,上述无机物颗粒可以包括选自由pb(zr、ti)o3(pzt)、pb

1-x

la

x

zr

1-y

tiyo3(plzt)、pb (mg3nb

2/3

)o

3-pbtio3(pmn-pt)、batio3、hafnia(hfo2)、srtio3、tio2、al2o3、 zro2、sno2、ceo2、mgo、cao、zno以及y2o3构成的群的至少一个以上的物质。

[0200]

实施例的电极组件是将实施例的电极40适用于第一电极(阳极)及第二电(极阴极)的凝胶卷类型的电极组件80。然而,本实用新型不被电极组件的具体类型所限制。

[0201]

图7a及图7b分别示出根据本实用新型的实施例而形成无涂层部43a、43a'的折弯结构之前的电极组件80的上部截面结构和下部截面结构。另外,图8a和图8b是分别根据本实用新型的实施例而折弯无涂层部43a、43a'而形成折弯表面区域f的电极组件80的截面图和立体图。

[0202]

电极组件80通过图2中所说明的卷取工序而制得。为了便于说明,对向分离膜外延伸的无涂层部43a、43a’的突出结构进行详细图示,对分离膜的卷绕结构省略了详细的图示。向电极组件80的上部突出的无涂层部43a从第一电极40延伸。向电极组件80的下部突出的无涂层部43a'从第二电极40'延伸。分离膜的端部位置用虚线示出。

[0203]

对无涂层部43a、43a'的高度发生变化的图案进行了概略性图示。即,根据切割截面的位置,无涂层部43a、43a’的高度不规则地发生变化。作为一例,具备梯形形状的截片61的侧方被切割时,截面上的无涂层部高度低于截片61的高度(图4的 d2)。另外,截断槽(图5的63)被切割的部位上无涂层部43a、43a’未被图示。

[0204]

下面,参照附图,对关于第一电极40的无涂层部43a的结构性特征进行详细说明。优选为,第二电极40'的无涂层部43a'也具备与第一电极40的无涂层部43a实质上相同的特征。

[0205]

参照图7a、图7b、图8a及图8b,第一电极40及第二电极40'的无涂层部43a、 43a’在半径方向上折弯而形成折弯表面区域f。

[0206]

在第一电极40的卷绕结构中,将第一电极40的总卷绕圈数设为n1时,将将第k 个卷绕圈的卷绕圈数索引k(1~n1的自然数)除以总卷绕圈数n

1而

运算的值定义为第 k个卷绕圈的相对半径位置r

1,k

,无涂层部43a的层叠数为10以上的对半径位置r

1,k

区间的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上。

[0207]

作为参考,因为卷绕圈数索引为1,因此第一个卷绕圈的相对半径位置为1/n1。第k个卷绕圈的相对半径位置为k/n1。最后的第n1个卷绕圈的相对半径位置为1。即,相对半径位置从电极组件80的芯部侧到外周为止,从1/n1增加到1。

[0208]

在第二电极40'的卷绕结构中,将第二电极40'的总卷绕圈数设为n2时,第k个卷绕圈数位置上将卷绕圈数索引k(1~n2的自然数)除以总卷绕圈数n2而运算的值定义为第k个

卷绕圈的相对半径位置r

2,k

时,无涂层部折弯部的层叠数为10以上的相对半径位置r

2,k

区间的半径方向长度与配置有截片的卷绕圈的半径方向长度之比为 30%以上。

[0209]

作为参考,因为卷绕圈数索引为1,因此第一个卷绕圈的相对半径位置为1/n2。第第k个卷绕圈的相对半径位置为k/n2。最后一个第n2个卷绕圈的相对半径位置为1。即,相对半径位置从电极组件80的芯部侧到外周为止,从1/n2增加到1。

[0210]

优选为,关于第一电极40及第二电极40'的卷绕圈数索引k,应该理解为可分配彼此不同的值的变量。

[0211]

当无涂层部43a、43a'在半径方向上折弯时,如图8a及图8b所图示,在电极组件80的上部及下部形成折弯表面区域f。

[0212]

参照图8a及图8b,多个截片61向电极组件80的芯部c侧折弯而沿着半径方向重叠成多层。

[0213]

截片61的层叠数被定义为在折弯表面区域f上的任意的半径部位,在卷取轴方向y上画出假设的线时,与假设的线交叉的截片61的数量。

[0214]

优选为,关于截片61的层叠数,为了充分地增加折弯表面区域f和集电体之间的焊接强度并在焊接工序时防止分离膜和活性物质层被损坏,以包括截片61的卷绕圈的半径方向长度r1为基准,在至少30%以上的半径区间为10张以上。

[0215]

集电体通过激光焊接到无涂层部43a、43'a的折弯表面区域f。作为对策,可使用电阻焊接等其他公知的焊接技术。在适用激光焊接时,为了充分地确保焊接强度,优选增加激光的功率。当增加激光的功率时,激光贯通无涂层部43a、43a’被重叠的区域而渗透到电极组件80的内部为止,从而损坏分离膜、活性物质层等。因此,为了防止激光的贯通,优选在焊接区域将无涂层部43a、43a’的重叠层数增加到一定的程度以上。为了增加无涂层部43a、43a’的重叠层数,需要增加截片61的高度。但是,当增加截片61的高度时,在电极40的制造过程中在无涂层部43a、43a’产生起伏。因此,截片61的高度优选调节为适当的程度,优选调节为2mm至10mm。

[0216]

在折弯表面区域f中将截片61的层叠数为10以上的半径区间,相对r1而设计为30%以上,当对重叠10张以上的截片61的区域和集电体进行激光焊接时,即便加大激光的功率,无涂层部的重叠部位充分地遮挡激光,能够防止通过激光而导致分离膜和活性物质层损坏的现象。另外,在照射激光的区域,截片61的层叠数大,因此焊道形成足够的体积和厚度。因此,充分地确保焊接强度,还能够降低焊接界面的电阻。

[0217]

在焊接集电体时,激光的功率根据折弯表面区域f和集电体之间的所希望的焊接强度而决定。焊接强度与无涂层部43a、43a’的层叠数成正比而增加。因为无涂层部 43a、43a’的层叠数越增加,通过激光而形成的焊道的体积越变大。

[0218]

优选为,焊接强度为2kgf/cm2以上,更优选为4kgf/cm2以上。在焊接强度满足上述数值范围的情况下,即便沿着卷取轴方向及/或半径方向而向电极组件80施加很大的振动,焊接界面的物性不会下降,焊道的体积充分,由此能够减小焊接界面的电阻。用于体现上述焊接强度条件的激光的功率根据激光装置而存在差异,可在250w 至320w的范围或激光最大功率规格参数的40%至100%范围中适当调节。

[0219]

焊接强度被定义为集电体从折弯表面区域f开始分离时集电体的每个单位面积的张力kgf/cm2。具体地,在完成集电体的焊接之后,向集电体施加张力,并逐渐增加其大小。

当张力大时,无涂层部43a、43a’开始从焊接界面分离。此时,将施加到集电体的张力除以集电体的面积的值为焊接强度。

[0220]

优选为,第一电极40包括集电体(箔)41及形成它们的至少一面的活性物质涂层42,电极集电体41的厚度为10um至25um,电极组件80的半径方向上相邻的卷绕圈之间的间隔为200um至500um。优选为,集电体41由铝构成。

[0221]

第二电极40'包括集电体(箔)及形成在它们的至少一面的活性物质涂层,集电体的厚度为5至20um,电极组件80的半径方向上相邻的卷绕圈之间的间隔为200 至500um。集电体为铜。

[0222]

参照图4、图7a及图7b,在第一电极40的卷绕结构中,从第一电极40的相对半径位置r

1,1

到预设的第一相对半径位置r

1,k*

为止的区间的无涂层部高度低于卷绕圈数k* 1的相对半径位置r

1,k* 1

至相对半径位置1为止的区间的无涂层部高度。从相对半径位置r

1,1

到预设的第一相对半径位置r

1,k*

为止的区间的无涂层部高度与芯部侧无涂层部a的无涂层部高度对应(参照图4)。

[0223]

优选为,在第一电极40的卷绕结构中,从相对半径位置r

1,1

到第一相对半径位置r

1,k*

为止的区间的无涂层部比折弯的无涂层部重叠而形成的折弯表面区域f高度低。

[0224]

优选为,在第一电极40的卷绕结构中,从相对半径位置r

1,1

到第一相对半径位置r

1,k*

为止的的区间中无涂层部不朝向电极组件80的芯部而折弯。

[0225]

与第一电极40类似地,在第二电极40'的卷绕结构中,从相对半径位置r

2,1

到预设的第一相对半径位置r

2,k*

为止的区间的无涂层部高度低于卷绕圈k* 1的相对半径位置r

2,k* 1

至相对半径位置1为止的区间的无涂层部高度。

[0226]

另外,从相对半径位置r

2,1

到预设的第一相对半径位置r

2,k*

为止的的区间与折弯的无涂层部重叠而形成的折弯表面区域f相比,无涂层部的高度低。

[0227]

优选为,从相对半径位置r

2,1

到第一相对半径位置r

2,k*

为止的区间的无涂层部不朝向电极组件的芯部而折弯。

[0228]

优选为,在第二电极40'的卷绕结构中,从相对半径位置r

2,1

到第一相对半径位置r

2,k*

为止的区间的无涂层部的高度低于相对半径位置r

2,k* 1

至相对半径位置1为止的区间的无涂层部高度,且不向芯部侧折弯。

[0229]

在第一电极40的卷绕结构中,相对半径位置r

1,k* 1

的无涂层部折弯长度fd

1,k* 1

比相对半径位置r

1,1

至相对半径位置r

1,k*

为止的的半径方向上的长度短。因此,电极组件80的芯部c不被位于相对半径位置r

1,k* 1

至相对半径位置1的区间的无涂层部43a的折弯部遮蔽。

[0230]

作为对策,电极组件80的芯部c以它们的半径rc为基准,不被90%以上位于相对半径位置r

1,k* 1

至相对半径位置1的区间的无涂层部43a的折弯部遮蔽。即,芯部c的至少相当于0至0.9rc的半径区间不被无涂层部43a的折弯部遮蔽。

[0231]

优选为,位于相对半径位置r

1,k* 1

的无涂层部43a的折弯长度fd

1,k* 1

、芯部的半径rc及相对半径位置r

1,k* 1

从芯部c的中心分开的距离d

1,k* 1

满足下面的数学式 2:

[0232]

《数学式2》

[0233]

fd

1,k* 1

0.9*rc≤d

1,k* 1

。

[0234]

优选为,在第二电极40'的卷绕结构中,相对半径位置r

2,1

至第一相对半径位置 r

2,k*

为止的区间的无涂层部的高度低于相对半径位置r

2,k* 1

至相对半径位置1区间的无涂

层部高度,且不向芯部侧折弯。

[0235]

在第二电极40'的卷取结构中,位于相对半径位置r

2,k* 1

的无涂层部的折弯长度 fd

2,k* 1

比相对半径位置r

2,1

至第一相对半径位置r

2,k*

为止的的长度短。因此,电极组件80的芯部c不被位于相对半径位置r

2,k* 1

至相对半径位置1的区间的无涂层部的折弯部而遮蔽。

[0236]

作为对策,电极组件80的芯部c以它们的半径rc为基准,不被90%以上位于相对半径位置r

2,k* 1

的无涂层部43a'的折弯部遮蔽。

[0237]

优选为,位于相对半径位置r

2,k* 1

的无涂层部43a'的折弯长度fd

2,k* 1

、芯部的半径rc及相对半径位置r

2,k* 1

从芯部c的中心分开的距离d

2,k* 1

满足下面的数学式 3:

[0238]

《数学式3》

[0239]

fd

2,k* 1

0.9*rc≤d

2,k* 1

。

[0240]

优选为,在第一电极40的卷绕结构中,从预设的第k@ 1个卷绕圈的第二相对半径位置r

1,k@ 1

到相对半径位置1为止的第一电极40的无涂层部被分割成多个截片61,多个截片61高度从相对半径位置r

1,k@ 1

到相对半径位置1为止实质上相同。

[0241]

另一方面,在第一电极40的卷绕结构中,相对半径位置r

1,k* 1

至预设的第k@ 个卷绕圈的第二相对半径位置r

1,k@

为止的区间的无涂层部43a被分割成多个截片 61,其高度朝向外周侧而阶段性地或逐渐地增加。因此,从相对半径位置r

1,k* 1

到 r

1,k@

为止的的区间相当于高度可变区间。

[0242]

例如,半径为22mm的第一电极40的卷绕结构中,将截片的高度可变区间的半径方向长度定义为h1,将h1与除了芯部c之外的第一电极40的卷绕结构的半径r-rc的比率定义为高度可变区间比率h1/r-rc时,高度可变区间比率在小数点的第一个位置四舍五入而计算为如下。

[0243]

在例示1中,r为22mm,芯部半径rc为5mm,r-rc为17mm。截片61的高度变化成从半径7mm至15mm区间到2mm至10mm的8个阶段。半径15mm之后的截片61的高度保持为10mm。h1为8mm,因此高度可变区间比率为47%(8mm/17mm)。

[0244]

在例示2中,r及rc与例示1相同。截片61的高度变化成半径7mm至14mm区间到2mm至9mm的7个阶段。半径14mm之后的截片61的高度保持为9mm。h1为7mm,因此高度可变区间比率为41%(7mm/17mm)。

[0245]

在例示3中,r及rc与例示1相同。截片61的高度阶段性地变化成半径7mm至 13mm区间到2mm至8mm的6个阶段。半径13mm之后的截片61的高度保持为8mm。 h1为6mm,因此高度可变区间比率为35%(6mm/17mm)。

[0246]

在例示4中,r及rc与例示1相同。截片61的高度阶段性地变化为半径7mm至 12mm区间到2mm至7mm的5个阶段。半径12mm之后的截片61的高度保持为7mm。 h1为5mm,因此高度可变区间比率为29%(5mm/17mm)。

[0247]

在例示5中,r及rc与例示1相同。截片61的高度阶段性地变化成半径7mm至 11mm区间到2mm至6mm的4个阶段。半径11mm之后的截片61的高度保持为6mm。 h1为4mm,因此高度可变区间比率为24%(4mm/17mm)。

[0248]

在例示6中,r及rc与例示1相同。截片61的高度阶段性地变化成半径7mm至10mm区间到2mm至5mm的3个阶段。半径10mm之后的截片61的高度保持为5mm。 h1为3mm,因此高度可变区间比率为18%(3mm/17mm)。

[0249]

在例示7中,r及rc与例示1相同。截片61的高度阶段性地变化成半径7mm至 9mm区间到2mm至4mm的2个阶段。半径9mm之后的截片61的高度保持为4mm。h1为2mm,因此高度可变区间比率为12%(2mm/17mm)。

[0250]

在例示8中,r及rc与例示1相同。截片61的高度阶段性地变化成半径7mm至 8mm区间到2mm至3mm的1个阶段。半径8mm之后的截片61的高度保持为3mm。 h1为1mm,因此高度可变区间比率为6%(1mm/17mm)。

[0251]

总之,r为22mm,rc为5mm时,半径7mm至15mm区间中截片的高度在2mm 至10mm的范围中变化成1阶段至第8阶段中的任一个阶段时,高度可变区间比率为 6%至47%。

[0252]

高度可变区间比率的数值范围根据芯部c的半径rc的大小而改变。计算与上述类似,因此仅公开结果。

[0253]

在一例中,r为22mm,rc为4mm时,半径6mm至14mm区间中截片的高度在 2mm至10mm的范围中阶段性地变化成1阶段至第8阶段中的任一个阶段时,高度可变区间比率为6%至44%。

[0254]

在另一例中,r为22mm,rc为3mm时,半径5mm至13mm的区间中截片的高度在2mm至10mm的范围中阶段性地变化成1阶段至第8阶段汇总的任一个阶段时,高度可变区间比率为5%至42%。

[0255]

在又一例中,r为22mm,rc为2mm时,半径4mm至12mm的区间中截片的高度在2mm至10mm的范围中阶段性地变化成1阶段至第8阶段中的任一个阶段时,高度可变区间比率为5%至40%。

[0256]

从上述的计算例,在芯部c的半径rc在2mm至5mm的范围中变化时,高度可变区间比率为5%至47%。电极组件80的半径一定时,随着芯部c的半径rc减小,高度可变区间比率的下限和上限逐渐减小。

[0257]

另一方面,高度可变区间比率的上限和下限根据半径每增加1mm时的截片61 的高度变化宽度和高度变化次数而改变。

[0258]

在一例中,截片61的高度在半径每增加1mm时变化0.2mm时,比率高度可变区间比率的下限和上限分别为1%及9%。

[0259]

在另一例中,截片61的高度在半径每增加1mm时变化1.2mm时,高度可变区间比率的下限和上限分别为6%及56%。

[0260]

从上述例示可知,高度可变区间比率优选为1%至56%。当截片61的高度可变区间比率满足上述数值范围时,无涂层部40的层叠数为10张以上的相对半径位置的半径方向长度比率相对于包括截片61的卷绕圈的半径方向长度r1而至少为30%以上。如后述,这样的结构在集电体的焊接强度和电阻侧面上能够提高有用的效果。

[0261]

重新参照图4及图7b,在第二电极40'的卷绕结构中,相对半径位置r

2,k* 1

至预设的第k@个卷绕圈的第二相对半径位置r

2,k@

为止的区间的无涂层部被分割成多个截片61,其高度朝向外周侧而阶段性地或逐渐地增加。因此,从相对半径位置r

2,k* 1

到r

2,k@

为止的的区间相当于高度可变区间。

[0262]

在第二电极40'的卷绕结构中,将高度可变区间的半径方向长度定义为h2,将 h2与除了芯部c之外的第二电极40'的卷绕结构的半径r-rc的比率定义为高度可变区间比率h2/(r-rc)时,高度可变区间比率与第一电极和同样地优选为1%至56%。

[0263]

当相对无涂层部43a'的截片61的高度可变区间比率满足上述数值范围时,无涂层部40的层叠数为10张以上的相对半径位置的比率与包括截片61的卷绕圈的半径方向长度r2之比为至少30%以上。

[0264]

在第二电极40'的卷绕结构中,从第k@ 1个卷绕圈的相对半径位置r

2,k@ 1

到相对半径位置1为止的第二电极40'的无涂层部被分割成多个截片61,多个截片61高度从相对半径位置r

2,k@ 1

到相对半径位置1为止实质上相同。

[0265]

优选为,在第一电极40的卷绕结构中,向芯部侧折弯的无涂层部43a被分割成多个截片61,多个截片61的卷取轴方向的高度及卷取方向的宽度中的至少一个个别地或按照各个组,随着从芯部侧靠近外周侧而逐渐地或阶段性地增加。

[0266]

类似地,在第二电极40'的卷绕结构中,向芯部侧折弯的无涂层部43a'被分割为多个截片61,多个截片61的卷取轴方向的高度及卷取方向的宽度中的至少一个个别地或按照各个组,随着从芯部侧靠近外周侧而逐渐地或阶段性地增加。

[0267]

优选为,无涂层部43a、43a'的折弯部分被分割成多个截片61时,多个截片61 分别满足一下条件中的至少一个以上的条件:卷取方向上的1至11mm的宽度(图5 的d1)条件;卷取轴方向上的2至10mm的高度(图5的d2)条件;及卷取方向上的0.05至1mm的分开间距d3条件。

[0268]

优选为,截片61的截断槽的底部(图5的d4所指的部分)与活性物质层42之间具备规定的间隙。优选为,间隙为0.2至4mm。

[0269]

参照图4,无涂层部43a、43a'的折弯部分被分割成多个截片61时,多个截片61 随着从芯部侧靠近外周侧而形成多个截片组,属于相同的截片组的截片的卷取方向上的宽度、卷取轴方向上的高度及卷取方向上的分开间距中的至少一个以上彼此相同。

[0270]

优选为,多个截片组中的至少一部分配置在与电极组件80相同的卷绕圈。在一例中,包括在各个组的截片在电极组件80的卷绕结构中构成至少一个以上的卷绕圈。在另一例中,包括在各个组的截片在电极组件80的卷绕结构中构成至少2个以上的卷绕圈。

[0271]

图9a是如下的部分截面图:包括在具备4680的形状系数的圆筒形电池中的半径为22mm的电极组件中,分割成多个截片61的第一电极40的无涂层部43a从外周侧向芯部侧折弯而形成折弯表面区域f,折弯表面区域f的一部分沿着半径方向而无涂层部43a重叠成10张以上,沿着电极组件80的半径方向形成层叠数增加区间和层叠数均匀区间。

[0272]

参照图9a,在折弯表面区域f中无涂层部43a的层叠数随着从电极组件80的外周靠近芯部侧而递增,而达到最大值时,最大值保持在规定半径区间并在芯部周围减少1~2张。

[0273]

下面,将无涂层部43a的层叠数随着从电极组件80的外周靠近芯部侧而递增到最大值为止的半径区间定义为层叠数增加区间,将无涂层部43a的层叠数保持为最大值的区间和芯部周围的剩余区间相加而定义为层叠数均匀区间。层叠数均匀区间包括无涂层部43a的层叠数保持为最大值的区间,因此折弯表面区域f比其他部分更平坦而达到焊接最佳区域。

[0274]

在图9a中,无涂层部43a如图5所示地分割成梯形形态的截片,无涂层部43a 以截断槽63的底部63a为基准仅图示了上面部分。与截断槽63的截面对应的部分未图示无涂层部43a。

[0275]

截片61实际被折弯的部位并不完全相同,从截断槽63的下端分开规定距离分开。

随着靠近芯部侧,无涂层部43a的重叠数增加,产生对重叠的电阻,因此优选在从截断槽63的下端分开规定距离的部位上进行折弯。分开距离为2mm以下,优选为1mm 以下。当存在分开距离时,在半径方向上能够更加良好地进行截片61的重叠。

[0276]

折弯表面区域f是位于彼此不同的卷绕圈的截片在电极组件80的半径方向上重叠而形成的。在图9a所示的实施例中,截片61在圆周方向上并未重叠。即,如图6 的(a)这样,在截片61的侧边之间存在间隙。可通过调节截片的宽度、高度、分开间距、下部内角等而调节间隙的存在条件。关于在截片在圆周方向上重叠时的折弯表面区域f,将参照图9b而后述。

[0277]

在本实施例中,电极组件80的芯部的半径rc为4mm。另外,截片的高度开始于 3mm。以电极组件的半径为基准,到4mm至7mm为止在无涂层部43a不存在截片。即,在电极组件的总半径22mm中,在半径7mm至22mm为止的区间存在截片,存在截片61的半径区间的宽度为15mm。如果,如果以芯部的半径rc为基准,最大10%被截片遮挡,则开始配置截片的部位向芯部侧移动。

[0278]

在卷绕结构中,从大致半径7mm的部位的卷绕圈开始配置具备3mm的高度的截片。从卷绕结构的半径7mm开始随着从芯部侧靠近外周侧而每增加半径1mm时增加 1mm的截片的高度。截片的高度增加的周期按每单位半径(1mm)在0.2mm至1.2mm 范围中可变更。

[0279]

图9a的(a)是截片的最大高度为8mm的情况。在该情况下,电极组件的半径从自芯部中心构成7mm的部位开始配置截片。只有这样,具备3mm的高度的截片向芯部侧折弯时不会遮挡半径为4mm的芯部。半径增加7mm到12mm时,截片的高度从3mm到8mm增加5个阶段。另外,半径12mm到22mm为止,截片的高度保持8mm。在这样的实施例中,截片的高度可变区间为半径7mm至12mm,高度可变区间比率为28%(5/18,将小数点第一位四舍五入,以下相同)。

[0280]

图9a的(b)是截片的最大高度为7mm的情况。在该情况下,电极组件的半径从芯部中心成为7mm的部位开始配置截片。只有这样,具备3mm的高度的截片向芯部侧折弯时不会遮挡半径为4mm的芯部。半径增加7mm至11mm时,截片的高度从3mm到7mm增加4个阶段。另外,半径11mm至22mm时,截片的高度保持7mm。在这样的实施例中,截片的高度可变区间为半径7mm至11mm,高度可变区间比率为22%(4/18)。

[0281]

图9a的(c)是截片的最大高度为6mm的情况。在该情况下,电极组件的半径从自芯部中心构成7mm的部位配置截片。只有这样,具备3mm的高度的截片向芯部侧折弯时不会遮挡半径为4mm的芯部。半径增加7mm至10mm时,切片的高度从 3mm到6mm增加3个阶段。另外,半径10mm至22mm时,截片的高度保持6mm。在这样的实施例中,截片的高度可变区间为半径7mm至10mm,高度可变区间比率为17%(3/18)。

[0282]

在图9a的(a)、(b)及(c)所示的实施例中,截片的高度可变区间从半径7mm 开始。并且,高度可变区间的比率为17%至28%。这样的比率范围包括在上述优选的范围1%至56%。

[0283]

参照图9a,随着从外周侧靠近芯部侧,无涂层部43a的层叠数递增,即便截片的最小长度均为3mm,随着截片的最大长度增加到6mm、7mm及8mm,层叠数的最大值增加到12,15、18。另外,折弯表面区域f的厚度与层叠数成正比而增加。

[0284]

作为一例,截片的最大高度未8mm时,无涂层部43a的层叠数在从电极组件80 的外周表面向芯部侧半径7mm区间,增加至18张,在层叠数的增加停止的半径部位向芯部侧半径

8mm区间中,无涂层部43a的层叠数均匀地保持18张程度。在本例中,层叠数均匀区间中层叠数为至少16张以上,半径方向宽度为8mm。层叠数均匀区间的宽度与包括截片的卷绕圈的半径方向长度15mm之比为53%(8/15,将小数点第一位四舍五入,以下相同)。

[0285]

作为另一例,截片的最大高度为7mm时,无涂层部43a的层叠数在从电极组件 80的外周表面向芯部侧半径6mm区间,增加至15张,在从层叠数的增加停止的半径部位向芯部侧半径9mm区间中,无涂层部43a的层叠数均匀地保持为15张程度。因此,层叠数均匀区间的半径方向宽度为9mm,层叠数均匀区间中层叠数为至少13 张以上。层叠数均匀区间的宽度与包括截片的卷绕圈的半径方向长度15mm之比为 60%(9/15)。

[0286]

作为又一例,截片的最大高度未5mm时,无涂层部43a的层叠数在从电极组件 80的外周表面向芯部侧半径5mm区间,增加至12张,在从层叠数的增加停止的半径部位向芯部侧半径10mm区间中无涂层部43a的层叠数均匀地保持为12张程度。因此,层叠数均匀区间的半径方向宽度为10mm,层叠数均匀区间中层叠数为至少11 张以上。层叠数均匀区间的宽度与包括截片的卷绕圈的半径方向长度15mm之比为 67%(10/15)。

[0287]

根据实施例可确认,截片的最小长度为3mm,截片的最大长度为6mm、7mm及 8mm时,层叠数渐渐增加的层叠数增加区间的长度分别增加到5mm、6mm及7mm,无涂层部43a的层叠数为10张以上的层叠数均匀区间的比率为53%至67%。

[0288]

另一方面,折弯表面区域f的厚度与无涂层部43a的层叠数成正比而增加。在高度可变区间依赖于截片的最小高度和最大高度,无涂层部43a的层叠数降低至10,因此无涂层部43a的层叠数为10至18。在一例中,无涂层部43a为铝且其厚度为10um 至25um时,折弯表面区域f的厚度为100um至450um。在另一例中,无涂层部43a 为铜且其厚度为5um至20um时,折弯表面区域f的厚度为50um至360um。折弯表面区域f的厚度满足上述数值范围的条件时,利用激光而将集电体焊接到折弯表面区域f时,折弯表面区域f充分地吸收激光的能源。其结果,在折弯表面区域f焊道以充分的体积形成,由此焊接强度增加。另外,通过激光而将焊接部位穿孔,从而防止位于折弯表面区域f的下部的分离膜等被损坏。

[0289]

优选为,集电体焊接到折弯表面区域f。集电体的焊接区域的至少一部分以半径方向为基准与层叠数均匀区间重叠。

[0290]

优选为,电极组件的半径方向上,集电体的焊接区域的50%至100%与层叠数均匀区间重叠。焊接区域的重叠比率越增加,越有利于提高焊接强度并增加焊道体积。在集电体的焊接区域中,不与层叠数均匀区间重叠的剩余区域与层叠数增加区间重叠。

[0291]

另一方面,参照图6所说明,在无涂层部43a的截片61折弯而形成折弯表面区域f时,包括在各个截片组的截片的下部内角满足数学式1的条件时,位于相同卷绕圈的相邻截片61的侧边交叉而在圆周方向上彼此重叠。这样的情况下,电极组件的半径方向上无涂层部43a的层叠数进一步增加。

[0292]

图9b是截片在圆周方向上重叠时例示性地示出层叠数增加区间和层叠数均匀区间的折弯表面区域f的截面图。

[0293]

参照图9b,从外周侧到芯部侧,无涂层部43a的重叠数递增。截片的高度可变区间与图9a的实施例相同地从半径7mm开始。截片的高度从3mm开始,半径每增加1mm时,截片的高度增加1mm。截片高度的最大值加大成6mm、7mm、8mm、 9mm及10mm时,层叠数均匀区间开始的半径位置的层叠数加大成18、22、26、30 及34。在截片高度的最大值为6mm、7mm、8mm的相

同条件下,与图9a的实施例相比,层叠数增加6至8张。这是因为截片在圆周方向上被重叠。

[0294]

具体地,截片高度的最大值为10mm时,无涂层部43a的层叠数在从电极组件 80的外周表面向芯部侧半径9mm区间(层叠数增加区间),增加到34张,在层叠数的增加停止的半径部位向芯部侧半径6mm区间,无涂层部43a的层叠数保持34张,而后在芯部周围层叠数进一步增加到39张为止。在芯部周围层叠数增加是因为在圆周方向上的截片重叠随着靠近芯部侧而重叠更多。在本例中,层叠数均匀区间中层叠数至少为34张以上,半径方向宽度为6mm。层叠数均匀区间从半径7mm开始,与包括截片的卷绕圈的半径方向长度15mm之比为40%(6/15,将小数点第一位四舍五入,以下相同)。

[0295]

作为另一例,截片高度的最大值为9mm时,无涂层部43a的层叠数在从电极组件80的外周表面向芯部侧半径8mm区间,增加至30张,在层叠数的增加停止的半径部位向芯部侧半径7mm区间中,无涂层部43a的层叠数保持30张,在芯部周围进一步增加到36张为止。因此,层叠数均匀区间的半径方向宽度为7mm,层叠数均匀区间的层叠数至少为30张以上。层叠数均匀区间从半径7mm开始,与包括截片的卷绕圈的半径方向长度15mm之比为47%(7/15)。

[0296]

作为又一例,截片高度的最大值未8mm时,无涂层部43a的重叠数在从电极组件80的外周表面向芯部侧半径7mm区间,增加到26张,在层叠数的增加停止的半径部位向芯部侧半径8mm区间中无涂层部43a的层叠数保持26张,在芯部周围进一步增加到28张为止。因此,层叠数均匀区间的半径方向宽度为8mm,层叠数均匀区间的层叠数为至少26张以上。层叠数均匀区间从半径7mm开始,与包括截片的卷绕圈的半径方向长度15mm之比为53%(8/15)。

[0297]

作为又一例,截片高度的最大值未7mm时,无涂层部43a的重叠数在从电极组件80的外周表面向芯部侧半径6mm区间,增加到22张,在层叠数的增加停止的半径部位向芯部侧半径9mm区间中无涂层部43a的层叠数保持22张,在芯部周围进一步增加到23张。因此,层叠数均匀区间的半径方向宽度为9mm,层叠数均匀区间的层叠数为至少22张以上。层叠数均匀区间是从半径7mm开始,与包括截片的卷绕圈的半径方向长度15mm之比为60%(9/15)的区间。

[0298]

作为又一例,截片高度的最大值为6mm时,无涂层部43a的重叠数在从电极组件80的外周表面向芯部侧半径5mm区间,增加至18张,在层叠数的增加停止的半径部位向芯部侧半径10mm区间中无涂层部43a的层叠数保持一定区间的18张,而在芯部周围进一步增加到20张为止。因此,层叠数均匀区间的半径方向宽度为10mm,层叠数均匀区间的层叠数为至少18张以上。层叠数均匀区间是从半径7mm开始,与包括截片的卷绕圈的半径方向长度15mm之比为67%(10/15)的区间。

[0299]

根据图9b所示的实施例可确认,截片高度的最小值为3m,截片高度的最大值为 6mm、7mm、8mm、9mm及10mm时,层叠数渐渐增加的层叠数增加区间的长度增加到5mm、6mm、7mm、8mm及9mm。并且,层叠数为10张以上的层叠数均匀区间的比率为40%至67%。

[0300]

另一方面,在图9b的实施例中,折弯表面区域f的厚度与无涂层部43a的层叠数成正比而增加。无涂层部43a的层叠数为18至39。在一例中,无涂层部43a为铝,其厚度为10um至25um时,折弯表面区域f的厚度为180um至975um。在另一例中,无涂层部43a为铜,其厚度为5um至20um时,折弯表面区域f的厚度为90um至 780um。折弯表面区域f的厚度满足上述数值范围的条件时,利用激光而将集电体焊接到折弯表面区域f时,折弯表面区域f充分地吸

收激光的能源。其结果,在折弯表面区域f焊道以充分的体积形成,由此加大焊接强度。另外,通过激光而对焊接部位穿孔,从而防止位于折弯表面区域f的下部的分离膜等被损坏。

[0301]

优选为,集电体的焊接区域的至少一部分以半径方向为基准与层叠数均匀区间重叠。优选为,电极集电体80的半径方向上集电体的焊接区域的50%至100%与层叠数均匀区间重叠。焊接区域的重叠比率越增加,越有利于提高焊接强度。在集电体的焊接区域中,不与层叠数均匀区间重叠的区域与层叠数增加区间重叠。

[0302]

图9a及图9b所示的实施例中,本领域技术人员可理解无涂层部43a的层叠数均匀区间根据电极组件的半径r、芯部的半径rc、截片的高度可变区间中截片高度的最小值和最大值、电极组件的半径方向上的截片的高度增加幅度而可增减。

[0303]

层叠数均匀区间的比率与芯部rc的半径成反比。另外,层叠数均匀区间的比率在截片的最低高度相同时,高度可变区间的宽度越小,增加越多。另外,层叠数均匀区间的比率在截片的最大高度相同时,高度可变区间的宽度越小,增加越多。

[0304]

在一例中,电极组件的直径r为22mm,芯部的半径rc为2mm,从半径9mm到 12mm为止,截片的高度可变区间中截片的高度从7mm变成10mm时,层叠数均匀区间的比率可下降到30%程度。

[0305]

在另一例中,电极组件的直径r为22mm,芯部的半径rc为2mm,从半径5mm 到6mm为止,截片的高度可变区间中截片的高度从3mm变成4mm时,层叠数均匀区间的比率增加到85%程度。

[0306]

因此,层叠数均匀区间的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上,优选为为30%至85%。

[0307]

另一方面,如参照图9a及图9b所说明的那样,截片的高度均匀区间中的截片的最大高度为6mm至10mm时,改变截片的最大高度和半径方向上的截片增加量,由此在层叠数均匀区间中无涂层部43a的层叠数可调节为10至39的范围。折弯表面区域f的层叠数均匀区间包括高度均匀区间中的截片折弯而形成的区间。折弯表面区域 f的厚度根据构成无涂层部43a的材质的厚度而不同。无涂层部43a由铝构成,其厚度为10um至25um时,折弯表面区域f的无涂层部层叠厚度为100um(0.1mm)至 975um(0.975mm)。在该情况下,包括在高度均匀区间的高度6mm至10mm的截片折弯而形成的折弯表面区域f的部分中,折弯表面区域f的无涂层部层叠厚度与截片的高度的比率为1.0%(0.1mm/10mm)至16.3%(0.975mm/6mm)。在另一例中,无涂层部43a由铜构成,其厚度为5um至20um时,折弯表面区域f的无涂层部层叠厚度为50um(0.05mm)至780um(0.780mm)。在该情况下,包括在高度均匀区间的高度6mm至10mm的截片折弯而形成的折弯表面区域f的部分中,折弯表面区域f 的无涂层部层叠厚度与截片的高度的比率为0.5%(0.05mm/10mm)至 13.0%(0.780mm/6mm)。折弯表面区域f的厚度与包括在高度均匀区间的截片的高度的比率满足上述数值范围时,将集电体焊接到该折弯表面区域f时达到优选的焊接强度。

[0308]

本实用新型的实施例(变形例)的各种电极组件结构可适用于凝胶卷类型的圆筒形电池或本领域公知的任意电池。

[0309]

优选为,圆筒形电池的例如形状系数之比(定义为将圆筒形电池的直径除以高度的值,即直径φ与高度h之比)大致大于0.4的圆筒形电池。

[0310]

在此,形状系数是指,表示圆筒形电池的直径及高度的值。本实用新型的一个实施

甲基吡咯烷酮(nmethyl2pyrrolidone,nmp)、乙基甲基碳酸酯(ethyl methylcarbonate,emc)、γ-丁内酯(γbutyrolactone)或者它们的混合物。

[0324]

电极组件110只要具有凝胶卷形状或本领域公知的形状,则可以是任意的。如图2示出,将下部分离膜、第一电极、上部分离膜以及第二电极依次层叠至少一次形成的层叠体以卷取中心c为基准卷取,从而可以制造出电极组件110。

[0325]

第一电极和第二电极的极性不同。即如果一个带有阳极性,则另一个带有阴极性。第一电极和第二电极中的至少一个可以具有根据上述的多个实施例(多个变形例)的电极结构。并且,第一电极和第二电极中的另一个可以具有现有的电极结构或者根据实施例(变形例)的电极结构。

[0326]

在电极组件110的上部和下部分别突出设置有第一电极的无涂层部146a和第二电极的无涂层部146b。

[0327]

密封件143可以包括板状的盖143a、向盖143a和电池壳体142之间提供气密性却具有绝缘性的第一垫143b以及与上述盖143a电结合以及机械结合的连接板 143c。

[0328]

盖143a是以具有导电性的金属材质构成的部件,覆盖电池壳体142的上端开口部。盖143a与第一电极的无涂层部146a电连接,与电池壳体142通过第一垫143b 实现电绝缘。因此,盖143a可以起到圆筒形电池140的第一电极端子的功能。

[0329]

盖143a放在形成于电池壳体142的卷边部147上,通过夹持部148得到固定。盖143a与夹持部148之间可以夹着第一垫143b,用于确保电池壳体142的气密性且实现电池壳体142与盖143a之间的电绝缘。盖143a可以具备从其中心向上方突出形成的突出部143d。

[0330]

电池壳体142与第二电极的无涂层部146b电连接。因此,电池壳体142具有与第二电极相同的极性。如果第二电极具有阴极性,则电池壳体142也具有阴极性。

[0331]

电池壳体142在上端具备卷边部147以及夹持部148。卷边部147是将电池壳体142的外周面周长压入形成。卷边部147防止收容在电池壳体142内部的电极组件 110通过电池壳体142的上端开口部漏出,还可以起到用于放置密封件143的支承部的功能。

[0332]

夹持部148形成在卷边部147的上部。夹持部148具有以包围配置在卷边部147 上的盖143a的外周面以及盖143a的上表面的一部分的方式延伸并弯折的形状。

[0333]

圆筒形电池140还可以包括第一集电体144以及/或者第二集电体145以及/或者绝缘体146。

[0334]

第一集电体144具备板形状而结合到电极组件110的上部。第一集电体144由铝、铜、镍等这样的具备导电性的金属材质构成,电气性地连接到第一电极的无涂层部 146a折弯而形成的折弯表面区域f1。

[0335]

第一集电体144可以连接有引线149。引线149可以向电极组件110的上方延伸后结合在连接板143c,或者直接结合在盖143a的下表面。引线149与其它部件的结合可以通过焊接实现。

[0336]

优选为,第一集电体144可以与引线149一体形成。在这种情况下,引线149 可以具有从第一集电体144的中心部向外侧延伸的较长的板状形状。

[0337]

无涂层部146a的折弯表面区域f1与第一集电体144之间的结合例如通过激光焊接而实现。激光焊接可通过将集电体木材部分熔化的方式而进行。激光焊接可通过电阻焊接、超声波焊接等来代替。

[0338]

优选为,将无涂层部146a分割成多个截片,折弯表面区域f1是多个截片向芯部 c侧折弯而形成。折弯表面区域f1中,无涂层部146a的层叠数为10张以上的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上,更优选为30%至 85%。

[0339]

无涂层部146a的折弯表面区域f1和第一集电体144之间的焊接区域与折弯表面区域f1的层叠数均匀区间w1至少重叠50%以上,重叠比率越高越好。

[0340]

由激光进行无涂层部146a的折弯表面区域f1和第一集电体144之间时,焊接强度优选为2kgf/cm2,更优选为4kgf/cm2以上。焊接强度上限通过激光焊接装置的规格参数而决定。在一例中,焊接强度为8kgf/cm2以下,或6kgf/cm2以下。用于体现焊接强度的激光功率根据激光装置而不同。作为一例,激光功率为250w至320w。作为另一例,可在40%至100%范围内适当调节激光功率与激光焊接装置的最大功率规格参数之比。

[0341]

在焊接强度满足上述数值范围的情况下,即便沿着卷取轴方向及/或半径方向而向电极组件110较大的振动,焊接界面的物性不会下降,焊道的体积充分,能够减小焊接界面的电阻。

[0342]

在电极组件110的下表面结合有具备板形状的第二集电体145。第二集电体145 的一面通过焊接而结合到第二电极的无涂层部146b折弯而形成的折弯表面区域f2,相反侧面通过焊接而结合到电池外壳142的内侧底面上。

[0343]

优选为,将无涂层部146b分割成多个截片,折弯表面区域f2是多个截片向芯部 c侧折弯而形成的。折弯表面区域f2中,无涂层部146b的层叠数为10张以上的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上,更优选为30%至 85%。

[0344]

第二集电体145和第二电极的无涂层部146b之间的结合结构与第一集电体144 和第一电极的无涂层部146a之间的结合结构实质上相同。

[0345]

无涂层部146b的折弯表面区域f2和第二集电体145之间的焊接区域与层叠数均匀区间w2至少重叠50%以上,重叠比率越高越好。

[0346]

通过激光而进行无涂层部146b的折弯表面区域f2和第二集电体145之间的焊接时,焊接强度优选为2kgf/cm2以上,更优选为4kgf/cm2以上。焊接强度上限根据激光焊接装置的规格参数而决定。在一例中,焊接强度为8kgf/cm2以下,或6kgf/cm2以下。用于体现焊接强度的的激光功率根据激光装置而不同。作为一例,激光功率为 250w至320w。作为另一例,可在40%至100%范围内适当调节激光功率与激光焊接装置的最大功率规格参数之比。

[0347]

焊接强度满足上述数值范围的情况下,即便根据卷取轴方向及/或半径方向而向电极组件110施加较大的振动,焊接界面的物性不会下降,焊道的体积充分,能够降低焊接界面的电阻。

[0348]

绝缘体146可以覆盖第一集电体144。绝缘体146在第一集电体144的上方覆盖第一集电体144,从而能够防止第一集电体144和电池壳体142的内表面之间直接接触。

[0349]

绝缘体146具备引线孔151,以便能够抽出从第一集电体144向上方延伸的引线149。引线149通过引线孔151向上方抽出,结合在连接板143c的下表面或者盖 143a的下表面。

[0350]

绝缘体146的边缘周长区域夹在第一集电体144和卷边部147之间,能够固定电极组件110以及第一集电体144的结合体。由此,电极组件110以及第一集电体 144的结合体的在电池140的高度方向的移动受到限制,能够提高电池140的组装稳定性。

[0351]

绝缘体146可以以具有绝缘性的高分子树脂构成。在一例中,绝缘体146可以以聚乙烯、聚丙烯、聚酰亚胺或者聚对苯二酸丁二酯构成。

[0352]

电池壳体142还可以具备形成在其下表面的排气部152。排气部152相当于电池壳体142的下表面中具有与周边区域相比更薄厚度的区域。排气部152与周边区域相比在结构上更加脆弱。因此,如果圆筒形电池190出现异常从而内部压力增加到一定程度以上,则排气部152被破裂,从而产生在电池壳体142内部的气体可以排出到外部。

[0353]

排气部152可以在电池壳体142的下表面以划圆的方式连续或者非连续地形成。在变形例中,排气部152可以形成为直线图案或者除此之外的其它图案。

[0354]

图11是沿着y轴切割本实用新型的又另一个实施例的圆筒形电池200的截面图。

[0355]

参照图11,与图10示出的圆筒形电池190相比,圆筒形电池200的电极组件的结构实质上相同,区别在于,除了电极组件之外的剩下的结构发生了变化。

[0356]

具体地,圆筒形电池200包括贯通设置有端子172的电池壳体171。在电池壳体171的封闭面(附图的上表面)设置端子172。端子172在放置具有绝缘性的第二垫173的状态下铆接于电池壳体171的贯通孔。端子172朝重力方向和相反方向向外部露出。

[0357]

端子172包括端子露出部172a以及端子插入部172b。端子露出部172a向电池壳体171的封闭面的外侧露出。端子露出部172a可以位于电池壳体171的封闭面的大致中心部。端子露出部172a的最大直径可以形成为比形成在电池壳体171的贯通孔的最大直径大。端子插入部172b贯通电池壳体171的封闭面的大致中心部,从而可以与第一电极的无涂层部146a电连接。端子插入部172b的下部边缘可以铆钉 (rivet)结合在电池壳体171的内侧面上。即,端子插入部172b的下部边缘可以具有朝电池壳体171的内侧面曲折的形状。端子插入部172b的端部的最大直径大于电池外壳171的贯通孔的最大直径。

[0358]

端子插入部172b的下截面实质上平坦,焊接到连接于第一电极的无涂层部146a 的第一集电体144的中央部。由绝缘物质构成的绝缘体174介于第一集电体144与电池外壳171的内侧面之间。绝缘体174覆盖第一集电体144的上部和电极组件110的上端边缘部分。由此,能够防止露出于电极组件110的外周侧的无涂层部146a与具备不同的极性的电池外壳171的内侧面接触而发生短路。

[0359]

绝缘体174与电池外壳171的关闭部内侧面接触,与第一集电体144的上面接触。为此,绝缘体174具备与电池外壳171的关闭部内侧面与第一集电体144的上面之间的分开距离对应的厚度或比分开距离稍微(slightly)厚的厚度。

[0360]

优选为,第一集电体144激光焊接到无涂层部146a的折弯表面区域f1。此时,焊接在无涂层部146a的折弯表面区域f1中包括无涂层部146a的层叠数为10张以上的层叠数均匀区间的区域中进行。

[0361]

无涂层部146a的层叠数为10张以上的层叠数均匀区间的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上,更优选为30%至85%。

[0362]

无涂层部146a的折弯表面区域f1和第一集电体144之间的焊接区域与层叠数均匀区间w1至少重叠50%以上,重叠比率越高越好。

[0363]

由激光进行无涂层部146a的折弯表面区域f1和第一集电体144之间的焊接时,焊接强度优选为,2kgf/cm2以上,更优选为4kgf/cm2以上。焊接强度上限通过激光焊接装置的规格参数而决定。在一例中,焊接强度为8kgf/cm2以下,或6kgf/cm2以下。用于体现焊接强度

的激光功率根据激光装置而不同。作为一例,激光功率为250w至 320w。作为另一例,相对激光焊接装置的最大功率规格参数,可在40%至100%范围中适当调节激光功率。

[0364]

在焊接强度满足上述数值范围的情况下,即便沿着卷取轴方向及/或半径方向而向电极组件110施加较大的振动,焊接界面的物性不会下降,焊道的体积充分,能够减少焊接界面的电阻。

[0365]

第二垫173介于电池壳体171与端子172之间,从而防止具有彼此不同的极性的电池壳体171和端子172彼此电接触。由此,具有大致平坦的形状的电池壳体171 的上表面可以起到圆筒形电池200的第二电极端子的功能。

[0366]

第二垫173包括垫露出部173a以及垫插入部173b。垫露出部173a夹在端子172 的端子露出部172a与电池壳体171之间。垫插入部173b夹在端子172的端子插入部 172b与电池壳体171之间。垫插入部173b在铆接(reveting)端子插入部172b时一起变形,从而可以紧贴于电池壳体171的内侧面。第二垫173例如可以以具有绝缘性的高分子树脂构成。

[0367]

第二垫173的垫露出部173a可以具有以覆盖端子172的端子露出部172a的外周面的方式延伸的形状。在第二垫173覆盖端子172的外周面的情况下,能够防止在将总线等电连接部件结合于电池壳体171的上表面以及/或者端子172的过程中出现短路。虽然附图中未图示,垫露出部173a可以具有不仅覆盖端子露出部172a的外周面还一起覆盖上表面的局部的方式延伸的形状。

[0368]

在第二垫173以高分子树脂构成的情况下,第二垫173可以通过热熔着结合在电池壳体171以及端子172。在这种情况下,能够加强第二垫173和端子172的结合界面以及第二垫173和电池壳体171的结合界面中的气密性。另一方面,在第二垫 173的垫露出部173a具有延伸到端子露出部172a的上表面的形状的情况下,端子172 可以通过插入式注射成型与第二垫173一体结合。

[0369]

在电池壳体171的上表面中,除了端子172以及第二垫173所占据的区域之外的剩余区域175相当于具有与端子172相反极性的第二电极端子。

[0370]

第二集电体176结合于电极组件110的下部。第二集电体176以铝、钢、铜、镍等具有导电性的金属材质构成,与第二电极的无涂层部146b电连接。

[0371]

优选为,第二集电体176与电池壳体171电连接。为此,第二集电体176以边缘部分的至少一部分介于电池壳体171的内侧面与第一垫178b之间的方式实现固定。

[0372]

在一例中,第二集电体176的边缘部分的至少一部分可以在被形成于电池壳体 171下端的卷边部180的下端面支承的状态下通过焊接固定于卷边部17。在变形例中,第二集电体176的边缘部分的至少一部分可以直接焊接在电池壳体171的内壁面。

[0373]

优选为,第二集电体176和无涂层部146b的折弯表面区域f2通过焊接例如通过激光焊接而结合。此时,焊接在无涂层部146b的折弯表面区域f2中包括无涂层部146b 的层叠数为10张以上的层叠数均匀区间的区域中进行。

[0374]

无涂层部146b的层叠数为10张以上的半径方向长度与包括截片的卷绕圈的半径方向长度之比为30%以上,更优选为30%至85%。

[0375]

无涂层部146b的折弯表面区域f2和第二集电体176之间的焊接区域与层叠数均匀区间w2至少重叠50%以上,重叠比率越高越好。

[0376]

在通过激光进行无涂层部146b的折弯表面区域f2和第二集电体176之间的焊接

时,焊接强度优选为2kgf/cm2以上,更优选为4kgf/cm2以上。

[0377]

焊接强度满足上述数值范围的情况下,即便沿着卷取轴方向及/或半径方向而向电极组件110施加较大的振动,焊接界面的物性不会下降,焊道的体积充分,能够减小焊接界面的电阻。

[0378]

用于密封电池壳体171的下部开放端的密封件178包括盖178a以及第一垫178b。第一垫178b使得盖178a和电池壳体171电气分离。夹持部181同时固定盖178a的边缘和第一垫178b。盖178a设置有排气部179。排气部179的构成与上述的实施例 (变形例)实质上相同。

[0379]

优选为,盖178a以具有导电性的金属材质构成。但是,盖178a与电池壳体171 之间夹着第一垫178b,所以盖178a不具有电气极性。密封件178主要起到密封电池壳体171下部的开放端并且在电池200的内部压力增加到阈值以上时排出气体的功能。

[0380]

优选为,与第一电极的无涂层部146a电连接的端子172作为第一电极端子使用。并且,通过第二集电体176与第二电极的第二无涂层部146b电连接的电池壳体171 的上部表面中的除了端子172之外的部分175作为极性与第一电极端子不同的第二电极端子使用。这样,在两个电极端子位于圆筒形电池200的上部的情况下,能够将总线等电连接部件仅配置在圆筒形电池200的一侧。由此可以实现电池组结构的简单化以及能量密度的提高。并且,作为第二电极端子使用的部分175具有大致平坦的形状,所以能够确保适合接合总线等电连接部件的充分的接合面积。由此,圆筒形电池200 能够将电连接部件的接合部位中的电阻降低至优选的程度。

[0381]

本实用新型中,即便将无涂层部146a、146b朝向芯部侧折弯,电极组件110的芯部c不会堵塞而开放到上部。

[0382]

即,如图4所图示,将第一及第二电极的无涂层部的高度,特别地芯部侧无涂层部a的高度涉及为较低的高度,以与芯部侧无涂层部a相邻的方式配置截片61的高度可变区间,调节最靠近芯部侧无涂层部a的截片61的高度,从而即便在位于电极组件110的芯部周围的无涂层部折弯的情况下,也能够避免电极组件110的芯部c 的堵塞。

[0383]

当芯部c不堵塞时,电解质注入工序中不存在困难,能够提高电解液注入效率。另外,在芯部c插入焊接夹具而容易粘性集电体145和电池外壳142底部之间的焊接或集电体144和端子172之间的焊接工序。

[0384]

在无涂层部146a、146b满足分切结构的情况下,当以满足上述实施例的数值范围的方式调节下表面截片的宽度及/或高度及/或分开间距时,在截片被折弯时,重叠成多层,以达到截片充分地确保焊接强度的程度,在折弯表面区域f1、f2上不形成空的空间(空隙)。

[0385]

另一方面,第一集电体144和第二集电体176可具备图12及图13所示的这样的新的结构。

[0386]

图12是示出本实用新型的一个实施例的第一集电体144的结构的上部俯视图。

[0387]

参照图12,第一集电体144可以包括轮廓部144a、第一无涂层部结合部144b以及端子结合部144c。上述轮廓部144a配置在电极组件110的上部。上述轮廓部144a 可以具有在其内部形成有空余空间s的大致轮圈(rim)形状。在本实用新型的附图中仅示出了上述轮廓部144a具有大致圆形的轮圈形状的情况,但是本实用新型并不限定于此。与附图示出的形状不同地,上述轮廓部144a还可以具有大致四边形轮圈形状、六边形轮圈形状、八角的轮圈形状或者除此之外的其它的轮圈形状。

[0388]

为了确保用于进行与形成在端子172的底面的平坦部之间的结合的焊接面积,上述端子结合部144c可以具有与形成在上述端子172的底面的平坦部的直径相同或更大的直径。

[0389]

上述第一无涂层部结合部144b从轮廓部144a朝内侧延伸并与无涂层部146a结合。上述端子结合部144c与第一无涂层部结合部144b分开并位于轮廓部144a的内侧。上述端子结合部144c可以通过焊接与端子172结合。上述端子结合部144c可以位于例如被轮廓部144a包围的内侧空间的大致中心部。上述端子结合部144c可以设在与形成在电极组件110的芯部c的孔对应的位置。上述端子结合部144c可以构成为覆盖形成于电极组件110的芯部c的孔,以防止形成于电极组件110的芯部c的孔露出在端子结合部144c的外侧。为此,上述端子结合部144c可以具有比形成于电极组件110的芯部c的孔更大的直径或者宽度。

[0390]

上述第一无涂层部结合部144b和端子结合部144c不直接连接,配置为彼此分开,并且可以通过轮廓部144a间接连接。这样,上述第一集电体144具有第一无涂层部结合部144b和端子结合部144c彼此没有直接连接而是通过轮廓部144a连接的结构,从而在圆筒形电池200产生冲击以及/或者振动的情况下,能够分散施加于第一无涂层部结合部144b与第一无涂层部146a之间的结合部位和端子结合部144c与端子172之间的结合部位的冲击。在本实用新型的附图中仅示出了上述第一无涂层部结合部144b为四个的情况,但是本实用新型并不限定于此。考虑到基于形状复杂性的制造难度、电阻、考虑到电解液浸渍性的轮廓部144a的内侧空间等,能够将上述第一无涂层部结合部144b的数量确定为各种数字。

[0391]

上述第一集电体144还可以包括从轮廓部144a朝内侧延伸并且与端子结合部 144c连接的桥接部144d。上述桥接部144d可以形成为至少其一部分的截面面积比第一无涂层部结合部144b以及轮廓部144a的截面面积更小。例如,上述桥接部144d 可以形成为至少其一部分的宽度以及/或者厚度比第一无涂层部结合部144b更小。在这种情况下,在上述桥接部144d电阻增加,由此在电流通过上述桥接部144d流动时,相对较大的电阻在桥接部144d的一部分中引起过电流加热(heating)导致的熔融,由此,不可逆地切断过电流。考虑到这样的过电流切断功能,上述桥接部144d的截面面积可以调节在适当的程度。

[0392]

上述桥接部144d可以具备其宽度随着从轮廓部144a的内侧面朝向端子结合部 144c逐渐变窄的锥形部144e。在设置有上述锥形部144e的情况下,能够在桥接部144d 与轮廓部144a的连接部位提高部件的刚性。在设置有上述锥形部144e的情况下,在圆筒形电池200的制造工序中,例如输送装置以及/或者操作者把持锥形部144e,从而能够简单且安全地输送第一集电体144以及/或者第一集电体144和电极组件110 的结合体。即,在设置有上述锥形部144e的情况下,能够防止把持如第一无涂层部结合部144b以及端子结合部144c等与其它的部件进行焊接的部分时有可能出现的产品不良。

[0393]

上述第一无涂层部结合部144b可以设置有多个。多个上述第一无涂层部结合部 144b可以沿轮廓部144a的延伸方向彼此分开相同的间隔配置。多个上述第一无涂层部结合部144b每一个的延伸长度可以彼此大致相同。上述第一无涂层部结合部144b 可以通过焊接与无涂层部146a的弯折表面区域f1结合。第一无涂层部结合部144b 与弯折表面区域w1之间的通过焊接形成的焊接图案144f可以具有沿电极组件110 的半径方向延伸的结构。焊接图案144f可以是线图案或者点图案的排列。

[0394]

上述端子结合部144c可以配置为被多个上述第一无涂层部结合部144b包围。上述

端子结合部144c可以通过焊接与端子172结合。上述桥接部144d可以位于彼此相邻的一对第一无涂层部结合部144b之间。在这种情况下,从上述桥接部144d起沿轮廓部144a的延伸方向到达上述一对第一无涂层部结合部144b中的任意一个的距离可以与从桥接部144d起沿轮廓部144a的延伸方向达到上述一对第一无涂层部结合部 144b中的剩下的一个的距离大致相同。多个上述第一无涂层部结合部144b每一个的截面面积可以形成为大致相同。多个上述第一无涂层部结合部144b每一个的宽度以及厚度可以形成为大致相同。

[0395]

虽然未图示,上述桥接部144d可以设置有多个。多个桥接部144d每一个可以配置在彼此相邻的一对第一无涂层部结合部144b之间。多个上述桥接部144d可以沿轮廓部144a的延伸方向彼此以大致相同的间隔配置。从多个上述桥接部144d每一个起沿轮廓部144a的延伸方向达到彼此相邻的一对第一无涂层部结合部144b中的任意一个的距离可以与到达剩下的一个第一无涂层部结合部144b的距离大致相同。

[0396]

如上所述,在第一无涂层部结合部144b以及/或者桥接部144d设置有多个的情况下,如果多个第一无涂层部结合部144b之间的距离以及/或者多个桥接部144d之间的距离以及/或者第一无涂层部结合部144b与桥接部144d之间的距离形成为一定程度,则能够顺利且均匀地形成从第一无涂层部结合部144b朝向桥接部144d的电流或者从桥接部144d朝向第一无涂层部结合部144b的电流的流动。

[0397]

另一方面,上述第一集电体144和无涂层部146a的折弯表面区域f1之间的结合通过焊接而实现。在该情况下,例如可适用激光焊接、超声波焊接、点焊等。优选为,焊接区域与折弯表面区域f1的层叠数均匀区间w1至少重叠50%以上。

[0398]

桥接部144d可以具备以局部减少桥接部144d的截面面积的方式形成的刻凹痕部n。刻凹痕部n的截面面积的调节可以通过例如局部减少桥接部144d的宽度以及 /或者厚度的方式实现。在设置有刻凹痕部n的情况下,在形成有刻凹痕部n的区域中的电阻增加,由此,在出现过电流时可以迅速地切断电流。

[0399]

为了防止断裂时产生的杂质流入电极组件110内部,优选为,刻凹痕部n设置在电极组件110的与层叠数均匀区间对应的区域。这是因为在该区域,无涂层部146a 的多个截片的层叠数维持在最高,由此重叠的多个截片能够起到掩膜(mask)的功能。例如,刻凹痕部n可设于在层叠数均匀区间中无涂层部146a的层叠数为最大的区域。

[0400]

图13是示出根据本实用新型一个实施例的第二集电体176的结构的上部俯视图。

[0401]

参照图13,第二集电体176配置在电极组件110的下部。并且,上述第二集电体176可以构成为将电极组件110的无涂层部146b和电池壳体171电连接。第二集电体176以具有导电性的金属材质构成,与无涂层部146b电连接。并且,上述第二集电体176与电池壳体171电连接。上述第二集电体176可以介于电池壳体171的内侧面与第一垫178b之间的方式得到固定。具体地,上述第二集电体176可以介于电池壳体171的卷边部180的下表面与第一垫178b之间。需要说明的是,本实用新型并不限定于此,还可以与此不同地,上述第二集电体176还可以在没有形成卷边部 180的区域焊接于电池壳体171的内壁面。

[0402]

上述第二集电体176可以包括配置在电极组件110的下部的支承部176a、从上述支承部176a起大致沿电极组件110的半径方向延伸并且结合于无涂层部146b的弯折表面区域f2的第二无涂层部结合部176b、以及从上述支承部176a起大致沿电极组件110的半径方向延伸并结合于电池壳体171的内侧面上的壳体结合部176c。上述第二无涂层部结合部176b

和壳体结合部176c通过支承部176a间接连接,彼此不直接连接。因此,在向本实用新型的圆筒形电池200施加有外部冲击时,能够将第二集电体176与电极组件110的结合部位以及第二集电体176与电池壳体171的结合部位出现损伤的可能性最小化。需要说明的是,本实用新型的第二集电体176并不限定于具有这样的第二无涂层部结合部176b和壳体结合部176c间接连接的结构的情况。例如,上述第二集电体176还可以具有不具备间接连接第二无涂层部结合部176b和壳体结合部176c的支承部176a的结构以及/或者无涂层部146b和壳体结合部176c彼此直接连接的结构。

[0403]

上述支承部176a以及第二无涂层部结合部176b配置在电极组件110的下部。上述第二无涂层部结合部176b与无涂层部146b的弯折表面区域f2结合。除了上述第二无涂层部结合部176b之外,上述支承部176a也可以结合于无涂层部146b。上述第二无涂层部结合部176b和无涂层部146b通过激光焊接结合。在电池壳体171 形成有卷边部180的情况下,上述支承部176a以及第二无涂层部结合部176b位于卷边部180的上部。

[0404]

上述支承部176a具备形成在与形成在电极组件110的芯部c的孔对应的位置上的集电体孔176d。彼此连通的上述电极组件110的芯部c和集电体孔176d可以起到插入用于进行端子172与第一集电体144的端子结合部144c之间的焊接的焊接棒或者用于照射激光束的通道的功能。上述集电体孔176d具备与形成于电极组件110的芯部c的孔大致相同或更大的直径。在上述第二无涂层部结合部176b设置有多个开口的情况下,多个第二无涂层部结合部176b可以具有从第二集电体176的支承部176a 起大致放射状朝电池壳体171的侧壁延伸的形状。上述多个第二无涂层部结合部176b 每一个可以沿支承部176a的周边彼此分开定位。

[0405]

上述壳体结合部176c可以设置有多个。在这种情况下,多个壳体结合部176c 可以具有从第二集电体176的中心部起大致放射状朝电池壳体171的侧壁延伸的形状。由此,可以在多个地点实现上述第二集电体176与电池壳体171之间的电连接。通过这样在多个地点实现用于电连接的结合,从而可以实现结合面积最大化及电阻最小化。上述多个壳体结合部176c每一个可以沿支承部176a的周边彼此分开定位。至少一个壳体结合部176c可以位于彼此邻接的第二无涂层部结合部176b之间。上述多个壳体结合部176c可以结合于电池壳体171的内侧面中的例如卷边部180。尤其是,上述多个壳体结合部176c可以通过焊接结合在卷边部180的下表面。焊接可以适用激光焊接、超声波焊接、点焊。通过这样将壳体结合部176c焊接结合在卷边部180 上,能够将圆筒形电池200的电阻程度限制在约4mω以下,可以是0.5mω以上且4 mω以下,优选为1mω以上且4mω以下。并且,通过具有卷边部180的下表面沿与电池壳体171的上表面大致平行的方向、即沿大致垂直于电池壳体171的侧壁的方向延伸的形状并且具有壳体结合部176c也沿相同的方向、即沿半径方向以及圆周方向延伸的形状,从而可以使得壳体结合部176c稳定地接触在卷边部180上。并且,通过这样上述壳体结合部176c稳定地接触到卷边部180的平坦部上,从而能够顺利地实现两个部件之间的焊接,由此可以得到提高两个部件之间的结合力,并且将结合部位中的电阻增加最小化的效果。

[0406]

上述壳体结合部176c可以包括结合在电池壳体171的内侧面上的接触部176e 以及连接支承部176a与接触部176e之间的连接部176f。

[0407]

上述接触部176e结合在电池壳体171的内侧面上。在上述电池壳体171形成有卷边

部180的情况下,如上所述,上述接触部176e可以结合在卷边部180上。更加具体地,上述接触部176e可以电结合在形成于电池壳体171的卷边部180的下表面的平坦部,可以夹在卷边部180的下表面和第一垫178b之间。在这种情况下,为了实现稳定的接触以及结合,接触部176e可以具有从卷边部180沿电池壳体171的圆周方向延伸预定长度的形状。

[0408]

另一方面,优选为,从上述第二集电体176的中心部沿电极组件110的半径方向到达第二无涂层部结合部176b的端部的最大距离形成为与形成有卷边部180的区域中的电池壳体171的内径、即电池壳体171的最小内径相同或更小。这是为了在进行沿着高度方向而进行压缩电池外壳171的定形工序时,通过卷边部180而在第二集电体176之间产生间隙,由此,防止第二无涂层部结合部176b按压电极组件110的边缘。

[0409]

第二无涂层部结合部176b包括孔176g。孔176g可以被用作电解液能够移动的通道。通过第二无涂层部结合部176b与弯折表面区域w2之间的焊接形成的焊接图案176h可以具有沿电极组件110的半径方向延伸的结构。焊接图案176h可以是线图案或者点图案的排列。

[0410]

根据本实用新型实施例的圆筒形电池200具有能够在上部进行电连接的优点。

[0411]

图14是示出多个圆筒形电池200电连接的状态的上部俯视图,图15是图14的局部放大图。

[0412]

参照图14以及图15,多个圆筒形电池200可以利用总线210在圆筒形电池200 的上部串联以及并联连接。根据电池组的容量可以增加多个圆筒形电池200的数量。

[0413]

在各圆筒形电池200中,端子172具有阳极性,电池壳体171的端子172周边的平整的面171a可以具有阴极性。当然,与其相反也可以。

[0414]

优选为,多个圆筒形电池200可以配置为多个列和行。列在图中为上下方向,行在图中为左右方向。并且,为了实现空间效率性的最大化,多个圆筒形电池200 可以配置成最紧密封装结构(closest packing structure)。当将向电池壳体171的外部露出的端子172的中心彼此连接时呈现出正三角形形状时形成最紧密封装结构。优选为,总线210将配置在相同列的多个圆筒形电池200彼此并列连接,并且将配置在相邻的两个列的多个圆筒形电池200彼此串联连接。

[0415]

优选为,为了串联以及并联连接,总线210可以包括主体部211、多个第一总线端子212以及多个第二总线端子213。上述主体部211可以在相邻的端子172之间沿多个圆筒形电池200的列延伸。作为替代方案,上述主体部211可以沿多个圆筒形电池200的列延伸而且如之字形规则性地弯折。

[0416]

多个第一总线端子212可以向主体部211的一侧延伸,并且与位于延伸方向的圆筒形电池200的端子172电结合。第一总线端子212与端子172之间的电结合可以通过激光焊接、超声波焊接等实现。

[0417]

多个第二总线端子213可以向主体部211的另一侧延伸,并且与位于延伸方向的端子172周边的平整的面171a电结合。第二总线端子213与平整的面171a之间的电结合可以通过激光焊接、超声波焊接等实现。

[0418]

优选为,上述主体部211、多个第一总线端子212以及多个第二总线端子213 可以以一个导电性金属板构成。金属板可以是例如铝板或者铜板,但是本实用新型并不限定于此。在变形例中,上述主体部211、多个第一总线端子212以及第二总线端子213可以以单独

的块单位制造会后通过焊接等彼此结合。

[0419]

上述的本实用新型的圆筒形电池200具有如下结构,即通过基于弯折表面区域 f1、f2的焊接面积的扩大、利用第二集电体176的电流通道(path)的多路化、电流通道长度的最小化等,从而实现电阻最小化。在阳极与阴极之间、即端子172与其周边的平整的面171a之间的、通过电阻测量仪测量的圆筒形电池200的ac电阻可以是适合快速充电的约4mω以下,可以是0.5mω以上且4mω以下,优选为1mω以上且4mω以下。

[0420]

根据本实用新型的圆筒形电池200,具有阳极性的端子172和具有阴极性的平整的面171a位于相同的方向,所以利用总线210能够容易实现多个圆筒形电池200 的电连接。

[0421]

并且,圆筒形电池200的端子172和其周边的平整的面171a的面积较大,所以充分确保了总线210的结合面积,能够充分地降低包括圆筒形电池200的电池组的电阻。

[0422]

根据上述的实施例(变形例)的圆筒形电池可以用于制造电池组。

[0423]

图16是简要示出根据本实用新型实施例的电池组的构成的图。

[0424]

参照图16,根据本实用新型实施例的电池组300包括电连接有圆筒形电池301 的集合体以及收容该集合体的组壳体302。圆筒形电池301可以是根据上述的多个实施例(多个变形例)的电池中的任意一个。在附图中,为了便于示出,省略示出了用于将多个圆筒形电池301电连接的总线、冷却单元、外部端子等部件。

[0425]

电池组300可以搭载于汽车。作为一例,汽车可以是电动汽车、混合动力汽车或者插入式混合动力汽车。汽车包括四轮汽车或者两轮汽车。

[0426]

图17是用于说明包括图16的电池组300的汽车的图。

[0427]

参照图17,根据本实用新型一个实施例的汽车v包括根据本实用新型一个实施例的电池组300。汽车v从根据本实用新型一个实施例的电池组300接受电力进行操作。

[0428]

根据本实用新型的一个侧面,在将露出于电极组件的两端的无涂层部折弯时,充分确保在电极组件的半径方向上无涂层部重叠10张以上的区域,由此在进行集电体的焊接时,能够防止分离膜或活性物质层的损坏。

[0429]

根据本实用新型的又一个侧面,改善与电极组件的芯部相邻的无涂层部结构而防止在将无涂层部折弯时位于电极组件的芯部的空腔被堵塞,从而能够容易进行电解液注入工序和电池外壳和集电体的焊接工序。

[0430]

根据本实用新型的又一个侧面。代替带状形态的电极极耳而将无涂层部的折弯表面区域直接焊接到集电体,从而提高能源密度,提供降低了电阻的电极组件。

[0431]

根据本实用新型的又一个侧面,能够提供内部电阻低,提高了集电体和无涂层部之间的焊接强度的圆筒形电池、包括它的电池组及汽车。

[0432]

如上所述,虽然以有限的实施例和附图说明了本实用新型,但是本实用新型并不限定这些,本实用新型所属技术领域的技术人员应该可以在本实用新型的技术思想和与权利要求范围等同范围内可以得到各种修改以及变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。