1.本发明涉及高分子材料表面改性技术领域,特别涉及一种基于接枝到主链法对聚醚醚酮进行表面改性的方法。

背景技术:

2.聚醚醚酮(peek)材料因其具有良好的生化特性以及射线穿透性,在生物医学领域有着广泛应用,但peek材料本身的生物活性低,导致植入人体后生物活性较差,在一定程度上限制了其在临床上的应用。

技术实现要素:

3.本发明的主要目的是提出一种基于接枝到主链法对聚醚醚酮进行表面改性的方法,旨在解决peek材料生物活性低的问题。

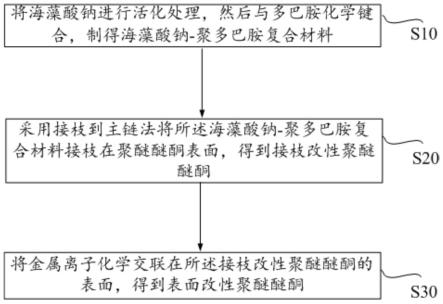

4.为实现上述目的,本发明提出一种基于接枝到主链法对聚醚醚酮进行表面改性的方法,包括以下步骤:

5.步骤s10、将海藻酸钠进行活化处理,然后与多巴胺化学键合,制得海藻酸钠-聚多巴胺复合材料;

6.步骤s20、采用接枝到主链法将所述海藻酸钠-聚多巴胺复合材料接枝在聚醚醚酮表面,得到接枝改性聚醚醚酮;

7.步骤s30、将金属离子化学交联在所述接枝改性聚醚醚酮的表面,得到表面改性聚醚醚酮。

8.可选地,所述步骤s10包括:

9.步骤s11、将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液中,搅拌后再加入多巴胺溶液,继续搅拌,透析、干燥,得到海藻酸钠-聚多巴胺复合材料。

10.可选地,所述步骤s11中,所述海藻酸钠溶液的浓度为10~200mg/ml。

11.可选地,所述步骤s11中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:(1~10)。

12.可选地,所述步骤s11中,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:(0.5~5)。

13.可选地,所述步骤s11中,所述多巴胺溶液浓度为10~50mg/ml。

14.可选地,所述步骤s20包括:

15.步骤s21、将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮。

16.可选地,所述步骤s21中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为8.5~10.0。

17.可选地,所述步骤s30包括:

18.步骤s31、将所述接枝改性聚醚醚酮加入到金属离子溶液中,搅拌,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

19.可选地,所述步骤s31中,所述金属离子溶液包括铜离子、锶离子、钙离子、镁离子、锌离子和铁离子中的一种。

20.本发明提供的基于接枝到主链法对聚醚醚酮进行表面改性的方法中,通过预先制备海藻酸钠-聚多巴胺复合材料,然后采用接枝到主链法将其接枝到peek表面,从而利用海藻酸钠-聚多巴胺改善peek表面的生物活性,接着将生物活性好的金属离子化学交联在接枝改性聚醚醚酮的表面,进一步改善生物活性,如此,通过两步处理有效提高peek表面的生物活性,满足一些复杂形状结构的植入物的表面处理需求。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

22.图1为本发明提出的基于接枝到主链法对聚醚醚酮进行表面改性的方法的一实施例的流程示意图;

23.图2为本发明提出的基于接枝到主链法对聚醚醚酮进行表面改性的方法的另一实施例的流程示意图;

24.图3为本发明实施例1的peek、peek-alg-c和peek-alg-c(ca

2

)的扫描电镜图;

25.图4为本发明实施例1的peek、peek-alg-c和peek-alg-c(ca

2

)的表面接触角测量结果;

26.图5为本发明实施例1的peek、peek-alg-c和peek-alg-c(ca

2

)的x射线光电子能谱(xps)图;

27.图6为本发明实施例1的peek、peek-alg-c和peek-alg-c(ca

2

)进行mc3t3-e1细胞培养过程中细胞活性测试结果;

28.图7为本发明实施例1的peek、peek-alg-c和peek-alg-c(ca

2

)进行mc3t3-e1细胞培养过程中细胞的荧光结果。

29.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

31.需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应

当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提出一种基于接枝到主链法对聚醚醚酮进行表面改性的方法,请参照图1,所述基于接枝到主链法对聚醚醚酮进行表面改性的方法包括以下步骤:

33.步骤s10、将海藻酸钠进行活化处理,然后与多巴胺化学键合,制得海藻酸钠-聚多巴胺复合材料。

34.通过对海藻酸钠的活化处理暴露出反应位点,从而能够有效地和多巴胺进行键合,以有效生成海藻酸钠-聚多巴胺复合材料。

35.具体地,请参照图2,所述步骤s10包括:

36.步骤s11、将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液中,搅拌后再加入多巴胺溶液,继续搅拌,透析、干燥,得到海藻酸钠-聚多巴胺复合材料。通过1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺搭配实现对海藻酸钠的活化。其中,所述海藻酸钠溶液的浓度为10~200mg/ml,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺(edc)的摩尔量之比1:(1~10),所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺(nhs)的摩尔量之比1:(0.5~5),所述多巴胺溶液浓度为10~50mg/ml。可以理解的是,上述条件,可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,上述条件同时满足,可使得制备得到的海藻酸钠-聚多巴胺复合材料的生物活性更好。

37.此外,所述步骤s11中,1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液包括edc、nhs和缓冲液,所述缓冲液为三羟甲基氨基甲烷(tris)缓冲液、磷酸盐(pbs)缓冲液、3-吗啉丙磺酸(mops)缓冲液、4-羟乙基哌嗪乙磺酸(hepes)缓冲液和三乙醇胺(tea)缓冲液中的一种,所述缓冲液的ph值为6.0~10.0;所述步骤s11中,所述多巴胺溶液包括多巴胺和溶剂,所述海藻酸钠溶液包括海藻酸钠和溶剂,所述多巴胺溶液中的溶剂和所述海藻酸钠溶液中溶剂相同;所述步骤s11中,所述搅拌后再加入多巴胺溶液中,搅拌时间为30min~24h;所述步骤s11中,所述继续搅拌的搅拌时间为30min~24h;所述步骤s11中,透析时间大于等于48h。

38.步骤s20、采用接枝到主链法将所述海藻酸钠-聚多巴胺复合材料接枝在聚醚醚酮表面,得到接枝改性聚醚醚酮。

39.采用接枝到主链法将其接枝到peek表面,从而利用海藻酸钠-聚多巴胺改善peek表面的生物活性。

40.具体地,请参照图2,所述步骤s20包括:

41.步骤s21、将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮。其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为8.5~10.0,如此,提供碱性条件,便于所述海藻酸钠-聚多巴胺复合材料在所述聚醚醚酮表面进行接枝。此外,所述缓冲液为三羟甲基氨基甲烷(tris)缓冲液、磷酸盐(pbs)缓冲液、3-吗啉丙磺酸(mops)缓冲液、4-羟乙基哌嗪乙磺酸(hepes)缓冲液和三乙醇胺(tea)缓冲液中的一种。

42.需要说明的是,为保证接枝改性聚醚醚酮的质量,所述步骤s21中,在加入聚醚醚酮前,可对聚醚醚酮进行清洗处理和干燥处理,清洗处理时使用的试剂为蒸馏水和无水乙醇,干燥处理的温度为25~100℃;所述步骤s21中,所述搅拌时间为30min~24h。

43.步骤s30、将金属离子化学交联在所述接枝改性聚醚醚酮的表面,得到表面改性聚醚醚酮。

44.将生物活性好的金属离子化学交联在接枝改性聚醚醚酮的表面,进一步改善生物活性。

45.请参照图2,所述步骤s30具体包括:

46.步骤s31、将所述接枝改性聚醚醚酮加入到金属离子溶液中,搅拌,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。通过将接枝改性聚醚醚酮加入到含有生物活性好的金属离子的溶液中,引发接枝改性聚醚醚酮表面的海藻酸与金属离子的交联,最终在peek表面形成具有空间网状结构的海藻酸盐水凝胶涂层,即得表面改性聚醚醚酮。其中,所述金属离子溶液包括铜离子、锶离子、钙离子、镁离子、锌离子和铁离子中的一种,上述金属离子下,与海藻酸的交联效果更好,使得表面改性聚醚醚酮的表面改性效果更好,生物活性更优。当然,本发明也不限制所述金属离子溶液的具体类型,可以是氯化钙溶液、氯化铜溶液、氯化锌溶液、氧化锌溶液、氯酸钙溶液、磷酸氢钙溶液、硫酸钙溶液、氯化铁溶液、硫酸铁溶液、氯化镁溶液、2,2-二甲基丙基氯化镁溶液和碳酸锶溶液中的一种。另外,所述步骤s31中,所述搅拌时间为30min~24h。

47.本发明提供的基于接枝到主链法对聚醚醚酮进行表面改性的方法中,通过预先制备海藻酸钠-聚多巴胺复合材料,然后采用接枝到主链法将其接枝到peek表面,从而利用海藻酸钠-聚多巴胺改善peek表面的生物活性,接着将生物活性好的金属离子化学交联在接枝改性聚醚醚酮的表面,进一步改善生物活性,如此,通过两步处理有效提高peek表面的生物活性,满足一些复杂形状结构的植入物的表面处理需求。

48.以下给出本发明提出的基于接枝到主链法对聚醚醚酮进行表面改性的方法的一实施例:

49.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液中,搅拌30min~24h后再加入多巴胺溶液,继续搅拌30min~24h,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠溶液的浓度为10~200mg/ml,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:(1~10),所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:(0.5~5),所述多巴胺溶液浓度为10~50mg/ml。

50.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌30min~24h,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为8.5~10.0。

51.(3)将所述接枝改性聚醚醚酮加入到金属离子溶液中,搅拌30min~24h,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮,其中,所述金属离子溶液为氯化钙溶液、氯化铁溶液、氯化铜溶液、氯化锌溶液或碳酸锶溶液。

52.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,

以下实施例仅仅用以解释本发明,并不用于限定本发明。

53.实施例1

54.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液(浓度10mg/ml,100ml)中,搅拌30min后再加入多巴胺溶液(浓度25mg/ml,20ml),继续搅拌8h,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:2.3,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:0.8。

55.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌8h,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为8.5。

56.(3)将所述接枝改性聚醚醚酮加入到氯化钙溶液(浓度0.1mol/l)中,搅拌2h,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

57.实施例2

58.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液(浓度50mg/ml,100ml)中,搅拌30min后再加入多巴胺溶液(浓度25mg/ml,40ml),继续搅拌8h,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:5.3,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:4.1。

59.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌8h,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为8.5。

60.(3)将所述接枝改性聚醚醚酮加入到氯化铁溶液(浓度0.2mol/l)中,搅拌2h,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

61.实施例3

62.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液(浓度200mg/ml,100ml)中,搅拌8h后再加入多巴胺溶液(浓度50mg/ml,40ml),继续搅拌30min,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:1,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:3。

63.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌24h,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为9。

64.(3)将所述接枝改性聚醚醚酮加入到氯化铜溶液(浓度0.2mol/l)中,搅拌30min,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

65.实施例4

66.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液(浓度50mg/ml,100ml)中,搅拌8h后再加入多巴胺溶液(浓度10mg/ml,

40ml),继续搅拌24h,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:5,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:0.5。

67.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌24h,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为9。

68.(3)将所述接枝改性聚醚醚酮加入到氯化锌溶液(浓度0.2mol/l)中,搅拌24h,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

69.实施例5

70.(1)将1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和n-羟基丁二酰亚胺的混合溶液加入到海藻酸钠溶液(浓度100mg/ml,100ml)中,搅拌24h后再加入多巴胺溶液(浓度25mg/ml,40ml),继续搅拌24h,透析,-50~-60℃下冷冻干燥,得到海藻酸钠-聚多巴胺复合材料,其中,所述海藻酸钠和所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺的摩尔量之比1:10,所述1-(3-二甲基氨基丙基)-3-乙基碳二亚胺和所述n-羟基丁二酰亚胺的摩尔量之比1:5。

71.(2)将所述海藻酸钠-聚多巴胺复合材料制成海藻酸钠-多巴胺溶液,加入聚醚醚酮,搅拌30min,分离出固体物,清洗、干燥,得到接枝改性聚醚醚酮,其中,所述海藻酸钠-多巴胺溶液包括所述海藻酸钠-聚多巴胺复合材料和缓冲液,所述缓冲液的ph值为10。

72.(3)将所述接枝改性聚醚醚酮加入到碳酸锶溶液(浓度0.2mol/l)中,搅拌8h,分离出固体物,清洗、干燥,得到表面改性聚醚醚酮。

73.以实施例1制得的表面改性聚醚醚酮为例进行说明,记实施例1中步骤(2)得到的接枝改性聚醚醚酮为peek-alg-c,记实施例1中步骤(3)得到的表面改性聚醚醚酮为peek-alg-c(ca

2

)。

74.将peek、peek-alg-c和peek-alg-c(ca

2

)分别进行电镜扫描,得到扫描电镜图如图3所示。从图中可以看出,peek表面有明显的孔隙以及压痕,而接枝了海藻酸钠-聚多巴胺复合材料后(peek-alg-c),复合涂层分布在材料表面并且表面孔隙明显减少。peek-alg-c(ca

2

)表面呈现出类似于网格状的多孔结构。将peek、peek-alg-c和peek-alg-c(ca

2

)分别进行表面接触角测量,得到测量结果如图4所示。从图中可以看出,接枝后的样品表面接触角呈现下降的趋势,这与材料表面的微观形貌有密切的关系。未改性peek材料的接触角测量数据为81.41

°

,接枝复合材料的接触角下降到76.41

°

;络合ca离子后材料表面的接触角下降到72.60

°

。

75.将peek、peek-alg-c和peek-alg-c(ca

2

)分别进行x射线光电子能谱(xps)测试,得到结果如图5所示,其中,图5(a)为c1s高分辨结果图,图5(b)为o1s高分辨结果图,图5(c)为n1s高分辨结果图,图5(d)为ca2p高分辨结果图。从图5(a)、(b)中可以发现,peek表面接枝复合材料前后,c,o元素的吸收峰有明显的变化;从图5(c)、(d)中可以看出,peek表面接枝涂层后表面的n,ca元素的信号强度明显增强,从侧面反映出海藻酸钠-聚多巴胺成功接枝在材料表面。

76.采用peek、peek-alg-c和peek-alg-c(ca

2

)分别进行mc3t3-e1细胞培养试验,培养过程中使用alarm blue试剂盒检测培养1天和培养5天后的细胞活性,检测结果如图6所示;从图中可以看出,随着培养时间增加,peek及其表面接枝复合材料的样品的细胞活性是逐

渐增加;但没有显著性差异。这可能是由于表面微观形貌和润湿性等结果共同导致;培养3天后细胞的荧光结果如图7所示。从荧光结果图可以看出,接枝复合材料后,材料表面粘附的细胞数量相比于peek表面是有所增加。

77.综上可知,与未经改性的peek相比,peek-alg-c(ca

2

)表面的润湿性、微观形貌、表面化学成分以及细胞相容性在一定程度上有所改善,说明本发明提供的基于接枝到主链法对聚醚醚酮进行表面改性的方法能够有效提高peek表面的生物活性。

78.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。