1.本实用新型涉及民用爆炸物品生产设备技术领域,尤其涉及全自动电子雷管生产线。

背景技术:

2.电子雷管,又称数码电子雷管、数码雷管或工业数码电子雷管,即采用电子控制模块对起爆过程进行控制的电雷管。电子雷管技术的不断发展与完善,其技术优越性在全球爆破界得到了越来越广泛的认识,其生产应用已从早期的稀有、贵重矿物开采领域扩大到普通矿山和采石场。

3.目前,电子雷管生产线的一些工序需要人工从旁辅助,不仅效率较低,而且存在安全隐患。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种全自动电子雷管生产线。

5.为了解决上述技术问题,本实用新型采用的技术方案为:全自动电子雷管生产线,包括运输带和由运输带带动的运输载具,还包括沿所述运输带一侧依次设置的自动绕线移把设备、线头整形设备、剥皮分线整形设备、扭线设备、注塑设备、剥内皮设备、铆接设备、激光焊接设备、基管上料卡口设备及雷管包装总成,所述运输带的另一侧依次设有接线盒下盖组装设备和接线盒上盖组装设备,所述接线盒下盖组装设备及所述接线盒上盖组装设备均位于所述剥皮分线整形设备与所述雷管包装总成之间;

6.所述自动绕线移把设备用于将线缆绕成线把并把线把放置在运输载具上;

7.所述线头整形设备用于将运输载具上的线把的端头捋直;

8.所述剥皮分线整形设备用于剥除所述线把的两个端头的外皮并将线把端头处的两根芯线分开;

9.所述扭线设备用于扭转线把端头处的两根芯线以使两根相互缠绕;

10.所述注塑设备用于给所述线把的一个端头进行注塑并在该端头形成注塑体;

11.所述剥内皮设备用于剥除所述线把具有所述注塑体的一端的端头的内皮;

12.所述铆接设备用于给所述线把具有所述注塑体的一端铆接芯片药头组件;

13.所述激光焊接设备用于焊接加固所述线把与芯片药头组件的铆接处;

14.所述基管上料卡口设备用于将基管套在所述芯片药头组件的外部并将基管与所述注塑体卡口固定;

15.所述接线盒下盖组装设备用于将线把远离所述注塑体的一端与接线盒下盖组装并导通;

16.所述接线盒上盖组装设备用于将接线盒上盖与所述接线盒下盖组装并盖合;

17.所述雷管包装总成用于包装电子雷管成品。

18.进一步地,所述注塑设备与所述剥内皮设备之间还设有注塑检测设备。

19.进一步地,所述激光焊接设备与所述基管上料卡口设备之间还设有焊接检测设备。

20.进一步地,所述雷管包装总成的前方还设有外观检测设备以及不良品推出设备,所述不良品推出设备位于外观检测设备与雷管包装总成之间。

21.进一步地,所述基管上料卡口设备与外观检测设备之间还设有管体打码设备。

22.进一步地,所述接线盒上盖组装设备对应位置处还设有上盖打码设备。

23.进一步地,所述运输载具的两端分别设有多个用于夹持固定线把线头的固定结构,且所述运输载具两端的所述固定结构一一对应设置,所述固定结构包括第一弹性件、底座和相对设置的夹块,所述底座的顶面设有容纳槽,所述夹块的部分区域位于所述容纳槽内并与所述容纳槽转动连接,所述第一弹性件分别抵触所述夹块与所述底座。

24.进一步地,所述底座上设有限位件,所述限位件位于两个所述夹块之间,所述夹块抵触所述限位件,所述限位件呈杆状,两个所述夹块相互靠近的一侧分别设有凹槽,所述凹槽对应于所述限位件设置。

25.进一步地,所述运输带为双层输送线,所述自动绕线移把设备的数量为多个,所述自动绕线移把设备包括机架,机架上设有绕线绑把组件和上料装置,机架上还设有移入组件、升降组件、定位组件及移出组件,机架上设有内凹部,所述内凹部位于所述上料装置的下方,移入组件及升降组件分别位于内凹部内,定位组件及移出组件分别位于机架的台面上。

26.进一步地,所述扭线设备包括旋转驱动机构、底板、固定板、第二推板、第一y轴驱动件和扭线组件,固定板与第一y轴驱动件分别设于底板上,第一y轴驱动件连接第二推板以驱动第二推板靠近或远离固定板;扭线组件包括转筒、x型夹爪、第二弹性件及抵触件,转筒转动设于固定板上,x型夹爪设于转筒远离第二推板的一端,第二弹性件用于驱使x型夹爪张开,抵触件转动设于第二推板上,抵触件靠近固定板的一端具有用于驱使x型夹爪合拢的抵触部;旋转驱动机构用于驱使转筒转动。

27.本实用新型的有益效果在于:本全自动电子雷管生产线能够实现电子雷管的全自动化生产包装,全程无需人工辅助,利于提高生产效率,确保工作人员的人身安全。

附图说明

28.图1为本实用新型实施例一的全自动电子雷管生产线的俯视图;

29.图2为本实用新型实施例一的运输载具的结构示意图;

30.图3为本实用新型实施例一的运输载具中的固定结构的结构示意图;

31.图4为本实用新型实施例一的运输载具中的固定结构的剖视图;

32.图5为本实用新型实施例一的自动绕线移把设备的整体结构的结构示意图;

33.图6为本实用新型实施例一的自动绕线移把设备的部分结构的结构示意图;

34.图7为本实用新型实施例一的自动绕线移把设备的部分结构与双层输送线配合的示意图;

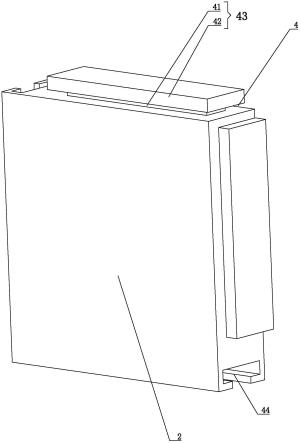

35.图8为本实用新型实施例一的扭线设备的整体结构的结构示意图;

36.图9为本实用新型实施例一的扭线设备的另一视角的结构示意图;

37.图10为本实用新型实施例一的扭线设备的部分结构的结构示意图;

38.图11为本实用新型实施例一的扭线设备中的扭线组件的结构示意图;

39.图12为本实用新型实施例一的扭线设备中的扭线组件的剖视图;

40.图13为本实用新型实施例一的扭线设备中的抵触件的结构示意图;

41.图14为本实用新型实施例一的扭线设备中的x型卡爪的结构示意图;

42.图15为本实用新型实施例一的扭线设备中的线头夹持机构的结构示意图;

43.图16为本实用新型实施例一的扭线设备中的线头夹持机构的另一视角的结构示意图;

44.图17为本实用新型实施例一的扭线设备中的线头夹持机构中的部分结构的爆炸图;

45.图18为本实用新型实施例一的扭线设备中的线头夹持机构中的第二固定条的结构示意图。

46.标号说明:

47.1、自动绕线移把设备;11、机架;12、绕线绑把组件;13、上料装置;14、移入组件;141、第一y轴平移驱动件;142、第一升降驱动件;143、第一勾板;15、升降组件;151、升降台;152、第三升降驱动件;16、定位组件;161、x轴平移驱动件;162、夹板;1621、定位槽;163、第二升降驱动件;164、第二勾板;17、移出组件;171、第二y轴平移驱动件;172、第一推板;2、线头整形设备;3、剥皮分线整形设备;4、扭线设备;41、旋转驱动机构;411、旋转驱动件;412、主动齿轮;413、传动齿轮;414、从动齿轮;421、底板;422、固定板;423、第二推板;4231、第二安装孔;431、第一y轴驱动件;432、第二y轴驱动件;44、扭线组件;441、转筒;442、x型夹爪;4421、第一爪子;44211、第一装配槽;4422、第二爪子;44221、第二装配槽;4423、安装轴;4424、配合锥面;443、第二弹性件;444、抵触件;4441、抵触部;4451、第一轴承;4452、第二轴承;45、固定架;451、座体;46、线头夹持机构;461、基板;462、第三弹性件;463、第一固定条;464、第二固定条;4641、限位槽;4642、连接块;4651、第一夹爪;4652、第二夹爪;4661、第一x轴驱动件;4662、第二x轴驱动件;467、导板;4671、导槽;4681、第五升降驱动件;469、线头压弯机构;4691、第六升降驱动件;4692、压弯板;46921、压线槽。5、注塑设备;6、剥内皮设备;7、铆接设备;8、激光焊接设备;9、基管上料卡口设备;10、雷管包装总成;20、接线盒下盖组装设备;30、接线盒上盖组装设备;40、注塑检测设备;50、焊接检测设备;60、外观检测设备;70、不良品推出设备;80、管体打码设备;90、上盖打码设备;100、运输载具;1001、本体;1002、固定结构;10021、底座;100211、容纳槽;100212、第二安装槽;100213、定位柱;10022、第一弹性件;10023、夹块;100231、第一安装槽;100232、夹线槽;100233、导向面;100234、凹槽;100235、限位臂;100236、阻挡部;10024、转轴;10025、限位件。

具体实施方式

48.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

49.请参照图1至图18,全自动电子雷管生产线,包括运输带和由运输带带动的运输载具100,还包括沿所述运输带一侧依次设置的自动绕线移把设备1、线头整形设备2、剥皮分线整形设备3、扭线设备4、注塑设备5、剥内皮设备6、铆接设备7、激光焊接设备8、基管上料卡口设备9及雷管包装总成10,所述运输带的另一侧依次设有接线盒下盖组装设备20和接

线盒上盖组装设备30,所述接线盒下盖组装设备20及所述接线盒上盖组装设备30均位于所述剥皮分线整形设备3与所述雷管包装总成10之间;

50.所述自动绕线移把设备1用于将线缆绕成线把并把线把放置在运输载具100上;

51.所述线头整形设备2用于将运输载具100上的线把的端头捋直;

52.所述剥皮分线整形设备3用于剥除所述线把的两个端头的外皮并将线把端头处的两根芯线分开;

53.所述扭线设备4用于扭转线把端头处的两根芯线以使两根相互缠绕;

54.所述注塑设备5用于给所述线把的一个端头进行注塑并在该端头形成注塑体;

55.所述剥内皮设备6用于剥除所述线把具有所述注塑体的一端的端头的内皮;

56.所述铆接设备7用于给所述线把具有所述注塑体的一端铆接芯片药头组件;

57.所述激光焊接设备8用于焊接加固所述线把与芯片药头组件的铆接处;

58.所述基管上料卡口设备9用于将基管套在所述芯片药头组件的外部并将基管与所述注塑体卡口固定;

59.所述接线盒下盖组装设备20用于将线把远离所述注塑体的一端与接线盒下盖组装并导通;

60.所述接线盒上盖组装设备30用于将接线盒上盖与所述接线盒下盖组装并盖合;

61.所述雷管包装总成10用于包装电子雷管成品。

62.从上述描述可知,本实用新型的有益效果在于:本全自动电子雷管生产线能够实现电子雷管的全自动化生产包装,全程无需人工辅助,利于提高生产效率,确保工作人员的人身安全。

63.进一步地,所述注塑设备5与所述剥内皮设备6之间还设有注塑检测设备40。

64.由上述描述可知,注塑检测设备40能够对线把端头注塑体的注塑质量进行检测。

65.进一步地,所述激光焊接设备8与所述基管上料卡口设备9之间还设有焊接检测设备50。

66.由上述描述可知,焊接检测设备50能够对线把端头与芯片药头组件的焊接质量进行检测。

67.进一步地,所述雷管包装总成10的前方还设有外观检测设备60以及不良品推出设备70,所述不良品推出设备70位于外观检测设备60与雷管包装总成10之间。

68.由上述描述可知,不良品推出设备70能够将装载有注塑不良、焊接不良、外观不良等不良品的运输载具100推出运输带,避免不良品进入包装环节,利于保证出厂产品的质量。

69.进一步地,所述基管上料卡口设备9与外观检测设备60之间还设有管体打码设备80。

70.由上述描述可知,管体打码设备80能够对基管的外壁进行打码,方便后期追溯。

71.进一步地,所述接线盒上盖组装设备30对应位置处还设有上盖打码设备90。

72.由上述描述可知,上盖打码设备90能够对上盖的顶壁进行打码,方便后期追溯。

73.进一步地,所述运输载具100的两端分别设有多个用于夹持固定线把线头的固定结构1002,且所述运输载具100两端的所述固定结构1002一一对应设置,所述固定结构1002包括第一弹性件10022、底座10021和相对设置的夹块10023,所述底座10021的顶面设有容

纳槽100211,所述夹块10023的部分区域位于所述容纳槽100211内并与所述容纳槽100211转动连接,所述第一弹性件10022分别抵触所述夹块10023与所述底座10021。

74.由上述描述可知,区别于现有运输电子雷管线把的运输治具上水平开合实现夹持的固定结构1002,本运输载具100上的固定结构1002通过转动实现开合从而夹持线把的线头,可以有效地缩小固定结构1002的整体体积,而且,转动的夹块10023不会受线头掉落的碎屑的影响而发生卡死现象,固定结构1002能够长时间稳定工作;运输载具100上搭载小体积的固定结构1002,能够在不增大运输载具100整体体积的前提下,设置更多数量的固定结构1002,使得运输载具100运载线把的运载能力得到有效地提升,从而提高使用本运输载具100的生产线的生产效率。

75.进一步地,所述底座10021上设有限位件10025,所述限位件10025位于两个所述夹块10023之间,所述夹块10023抵触所述限位件10025,所述限位件10025呈杆状,两个所述夹块10023相互靠近的一侧分别设有凹槽100234,所述凹槽100234对应于所述限位件10025设置。

76.由上述描述可知,限位件10025能够限制两个夹块10023朝合拢方向转动的转动角度,确保空载时两个夹块10023之间的缝隙位于预设位置,而不发生偏移,以便后续线把的线头能够准确地卡入两个夹块10023之间;凹槽100234可以对限位件10025的部分区域进行避位,使得固定结构1002的宽度尺寸更小。

77.进一步地,所述运输带为双层输送线,所述自动绕线移把设备1的数量为多个,所述自动绕线移把设备1包括机架11,机架11上设有绕线绑把组件12和上料装置13,机架11上还设有移入组件14、升降组件15、定位组件16及移出组件17,机架11上设有内凹部,所述内凹部位于所述上料装置13的下方,移入组件14及升降组件15分别位于内凹部内,定位组件16及移出组件17分别位于机架11的台面上。

78.由上述描述可知,自动绕线移把设备1结构新颖,相比于现有的自动绕线移把设备1需要先将满载的运输治具移出后才能将空载的运输治具重新移入运输治具放置位,本自动绕线移把设备1中移入组件14可以预先将空载的运输治具移入到升降组件15上,能够实现运输治具的高效循环,大大减少了运输治具移入、移出的等待时间,特别适用于一条双层输送线搭配多台自动绕线移把设备1的应用场景,有效地提高了全自动电子雷管生产线生产效率,利于节省生产成本。

79.进一步地,所述扭线设备4包括旋转驱动机构41、底板421、固定板422、第二推板423、第一y轴驱动件431和扭线组件44,固定板422与第一y轴驱动件431分别设于底板421上,第一y轴驱动件431连接第二推板423以驱动第二推板423靠近或远离固定板422;扭线组件44包括转筒441、x型夹爪442、第二弹性件443及抵触件444,转筒441转动设于固定板422上,x型夹爪442设于转筒441远离第二推板423的一端,第二弹性件443用于驱使x型夹爪442张开,抵触件444转动设于第二推板423上,抵触件444靠近固定板422的一端具有用于驱使x型夹爪442合拢的抵触部4441;旋转驱动机构41用于驱使转筒441转动。

80.由上述描述可知,本扭线设备4结构新颖、体积小巧,本扭线设备4中的扭线组件44相比于现有的夹爪气缸,其转动所需占用的x轴方向上的宽度明显减少,使得相同宽度尺寸下的扭线设备4能够搭载更多数量的扭线组件44,从而使得扭线设备4单次可完成更多数量的线把的线头的扭线工作,利于提高生产线的生产效率,降低生产成本。

81.实施例一

82.请参照图1至图18,本实用新型的实施例一为:全自动电子雷管生产线,用于全自动化生产电子雷管成品并对电子雷管成品进行包装。

83.请结合图1、图2和图7,全自动电子雷管生产线包括运输带和由运输带带动的运输载具100,所述运输带为双层输送线,双层输送线中上层输送线用于输送负载运输载具100,下层输送线用于输送空载运输载具100。

84.所述运输载具100可采用现有技术中的运输载具100,例如公告号为cn210026042u的中国实用新型所公开的运输治具,但为了提高运输载具100的运载量以及保证运输载具100工作的稳定性,请结合图2至图4,本实施例中,运输载具100包括本体1001,所述本体1001的两端分别设有固定结构1002,所述固定结构1002包括第一弹性件10022、底座10021和相对设置的夹块10023,所述底座10021的顶面设有容纳槽100211,所述夹块10023的部分区域位于所述容纳槽100211内并与所述容纳槽100211转动连接,所述第一弹性件10022分别抵触所述夹块10023与所述底座10021。详细的,所述夹块10023通过转轴10024与所述底座10021转动连接。

85.所述本体1001的两侧的固定结构1002的数量分别为多个,且所述本体1001一侧的所述固定结构1002与所述本体1001的另一侧的所述固定结构1002一一对应设置,相对应设置的两个所述固定结构1002夹持固定同一线把的两个端头。本实施例中,所述运输治具的运载量为十个线把,相比于现有的运输治具单次只能运输五个线把,运载量翻倍。

86.所述第一弹性件10022为扭簧、弹片、压簧或弹垫,所述弹垫可采用橡胶材料制成。本实施例中,所述第一弹性件10022为压簧。

87.如图4所示,为限制所述第一弹性件10022的位置以提高固定结构1002的结构稳定性,所述夹块10023上设有第一安装槽100231,所述底座10021上设有第二安装槽100212,所述第一弹性件10022的一端位于所述第一安装槽100231内,所述第一弹性件10022的另一端位于所述第二安装槽100212内。为让所述第一弹性件10022可以更好地受力,本实施例中,所述第一弹性件10022的压缩方向与所述底座10021的底面呈锐角设置,也就是说,所述第一弹性件10022的轴线方向与所述底座10021的底面相交,但不垂直。

88.优选的,两个所述夹块10023相互靠近的一侧分别设有夹线槽100232,进一步优选,所述夹线槽100232的壁面为弧面。

89.为便于线把的线头进入两个夹块10023之间,所述夹块10023的顶端的内侧设有导向面100233,所述导向面100233既可以是斜面,也可以是弧面。

90.进一步地,所述底座10021上设有限位件10025,所述限位件10025位于所述容纳槽100211中且位于两个所述夹块10023之间,两个夹块10023未夹持线把的线头时,所述夹块10023抵触所述限位件10025。本实施例中,所述限位件10025呈杆状,两个所述夹块10023相互靠近的一侧分别设有凹槽100234,所述凹槽100234对应于所述限位件10025设置。具体的,限位件10025位于两个所述转轴10024连线的中心的上方,即限位件10025与两个转轴10024呈三角形布设,如此,可让两个转轴10024相互靠拢,以让固定结构1002进一步小型化。

91.两个所述夹块10023相互远离的一侧分别具有朝外侧凸出的限位臂100235,当夹块10023向外侧转动到一定程度后,限位臂100235与底座10021发生干涉从而阻止夹块

10023继续转动,利于避免夹块10023过度展开导致第一弹性件10022过度受压。

92.为防止异物从限位臂100235与底座10021之间的间隙进入容纳槽100211,所述限位臂100235的悬空端设有阻挡部100236,所述阻挡部100236位于所述底座10021的侧壁的外侧。本实施例中,所述阻挡部100236由所述限位臂100235的悬空端朝下弯折延伸而成。

93.所述底座10021与所述本体1001的结合面设有定位结构,所述定位结构包括相配合的定位柱100213与定位槽1621,本实施例中,所述定位柱100213设于所述底座10021上,所述定位槽1621设于所述本体1001上,在其他实施例中,可将所述定位槽1621设于所述底座10021上,此时,所述定位柱100213设于所述本体1001上。

94.如图1所示,全自动电子雷管生产线还包括沿所述运输带一侧依次设置的自动绕线移把设备1、线头整形设备2、剥皮分线整形设备3、扭线设备4、注塑设备5、剥内皮设备6、铆接设备7、激光焊接设备8、基管上料卡口设备9及雷管包装总成10,所述运输带的另一侧依次设有接线盒下盖组装设备20和接线盒上盖组装设备30,所述接线盒下盖组装设备20及所述接线盒上盖组装设备30均位于所述剥皮分线整形设备3与所述雷管包装总成10之间;所述运输载具100的一端还具有与所述注塑设备5配合的多个注塑下模具,数量为多个的所述注塑下模具与所述本体1001一端的数量为多个的固定结构1002一一对应设置。

95.请结合图1、图5至图7,所述自动绕线移把设备1用于将线缆绕成线把并把线把放置在运输载具100上,所述自动绕线移把设备1的数量为多个,所述自动绕线移把设备1可采用现有技术中的自动绕线移把设备1,例如公告号为cn209480158u的中国实用新型所公开的自动绕线移把设备1,但为了提高全自动电子雷管生产线的生产效率,本实施例对该自动绕线移把设备1输入输出运输载具100的方式进行了改进,具体的,自动绕线移把设备1包括机架11,机架11上设有绕线绑把组件12、上料装置13、移入组件14、升降组件15、定位组件16及移出组件17;所述绕线绑把组件12包括送线装置、绕把装置、绑缚装置和移把装置,所述送线装置用于给绕把装置输送线材,所述绕把装置用于将线材绕成线把,所述移把装置用于将所述线把转移到绑缚装置上,所述绑缚装置用于捆绑线把;机架11上设有内凹部,所述内凹部位于所述上料装置13的下方,移入组件14及升降组件15分别位于内凹部内,定位组件16及移出组件17分别位于机架11的台面上。所述移入组件14用于将双层输送线中的下层的空载的运输载具100转移到升降组件15上,所述升降组件15用于抬升空载的运输载具100到预设位置,定位组件16用于定位、固定运输载具100,上料装置13用于将所述绑缚装置捆绑好的线把移动到被定位组件16定位的运输载具100上,移出组件17将装有线把的运输载具100移动到双层输送线中的上层。

96.所述移入组件14包括第一y轴平移驱动件141、第一升降驱动件142和第一勾板143,所述第一升降驱动件142分别连接所述第一y轴平移驱动件141与所述第一勾板143,所述第一勾板143上设有与所述运输载具100上的定位孔配合第一定位柱100213。优选的,所述移入组件14的数量为两个,两个所述移入组件14相对设置。

97.所述定位组件16包括x轴平移驱动件161、夹板162、第二升降驱动件163和第二勾板164,所述x轴平移驱动件161连接所述机架11与所述夹板162,所述夹板162上设有定位槽1621,所述第二升降驱动件163连接所述夹板162与所述第二勾板164,所述第二勾板164上设有第二定位柱100213。本实施例中,所述夹板162的顶面设有相互靠近的定位条和支撑条,支撑条用于支撑运输载具100,定位条用于从y轴方向抵触运输载具100,所述定位条的

顶面高于所述支撑条的顶面,所述定位条与支撑条围出所述定位槽1621。在其他实施例中,所述定位槽1621还可以是直接开设在夹板162上的槽位。优选的,所述定位组件16的数量为两个,两个所述定位组件16相对设置。

98.所述移出组件17包括相连的第二y轴平移驱动件171和第一推板172;所述升降组件15包括相连的升降台151和第三升降驱动件152。

99.所述第一y轴平移驱动件141可选电动直线推杆、液压杆、气缸、电机丝杆传动机构或其他机构。同理,所述第二y轴平移驱动件171、x轴平移驱动件161、第一升降驱动件142、第二升降驱动件163、第三升降驱动件152及第四升降驱动件亦然。

100.自动绕线移把设备1工作过程简述如下:第一y轴平移驱动件141驱使第一升降驱动件142移动到靠近双层输送线的位置后,第一升降驱动件142驱使第一勾板143上升或下降,使得第一定位柱100213插入位于双层输送线下层的运输载具100的定位孔中,然后第一y轴平移驱动件141驱使第一升降驱动件142移动到内凹部的升降台151上方,第三升降驱动件152驱使升降台151带动运输载具100上升到预设位置后,x轴平移驱动件161驱使夹板162抵触运输载具100,同时第二升降驱动件163驱使第二定位柱100213插入运输载具100的定位孔中,接着上料装置13将线把放入被定位组件16精确定位的运输载具100中,第二升降驱动件163驱使第二定位柱100213脱离定位孔,最后第二y轴平移驱动件171驱使第一推板172将装载好线把的运输载具100到双层输送线的上层。

101.所述线头整形设备2用于将运输载具100上的线把的端头捋直,所述线头整形设备2可采用公告号为cn211803552u的中国实用新型所公开的线头整形机;

102.所述剥皮分线整形设备3用于剥除所述线把的两个端头的外皮并将线把端头处的两根芯线分开,所述剥皮分线整形设备3可采用公告号为cn210576985u的中国实用新型所公开的新型剥皮分线整形机;

103.请结合图1、图8至图18,所述扭线设备4用于扭转线把端头处的两根芯线以使两根相互缠绕,所述扭线设备4可采用现有技术中的扭线设备4,例如公告号为cn210552617u的中国实用新型所公开的扭线装置,但为了缩小扭线设备4的体积使其更适配于本实施例的运输载具100,请结合图8至图11,本实施例中,所述扭线设备4包括旋转驱动机构41、底板421、固定板422、第二推板423、第一y轴驱动件431和扭线组件44,固定板422与第一y轴驱动件431分别设于底板421上,固定板422与第二推板423平行设置,第一y轴驱动件431连接第二推板423以驱动第二推板423靠近或远离固定板422;扭线组件44包括转筒441、x型夹爪442、第二弹性件443及抵触件444,转筒441转动设于固定板422上,x型夹爪442设于转筒441远离第二推板423的一端,第二弹性件443用于驱使x型夹爪442张开,抵触件444转动设于第二推板423上,抵触件444靠近固定板422的一端具有用于驱使x型夹爪442合拢的抵触部4441;旋转驱动机构41用于驱使转筒441转动,所述转筒441为两端贯通的筒体结构。所述第一y轴驱动件431用于驱使所述第二推板423沿y轴方向移动,所述第一y轴驱动件431可选电动推杆、气缸、液压杆或其他驱动机构。

104.详细的,所述固定板422上设有第一安装孔,所述转筒441远离所述第二推板423的一端穿过所述第一安装孔,所述转筒441上套转有第一轴承4451,所述转筒441通过第一转轴10024可转动安装在所述固定板422上;所述第二推板423上设有第二安装孔4231,所述抵触件444的部分区域位于所述第二安装孔4231内,所述抵触件444上套装有第二轴承4452,

所述抵触件444通过所述第二轴承4452可转动安装在所述第二推板423上。需要说明的是,为了让阅者可以清楚的看到第二安装孔4231,图中将抵触件444及第二轴承4452与第二推板423做了分离处理,在实际的产品中,第二轴承4452应是设置在第二安装孔4231内的,抵触件444套装于第二轴承4452中。

105.请结合图11至图14,所述x型夹爪442包括第一爪子4421、第二爪子4422及安装轴4423,所述第一爪子4421与第二爪子4422通过所述安装轴4423转动连接,所述安装轴4423位于转筒441内且所述安装轴4423的两端安装在所述转筒441上,所述第一爪子4421远离第二推板423的一端和第二爪子4422远离第二推板423的一端分别伸出所述转筒441,所述第一爪子4421的另一端和所述第二爪子4422的另一端分别与所述抵触部4441配合,所述第二弹性件443分别接触所述第一爪子4421与第二爪子4422。

106.作为一种优选的实施方式,所述抵触部4441为设于所述抵触件444的端头处的内凹锥面。通过调整第一y轴驱动件431的驱动距离,可以调整x型夹爪442的收紧程度,从而使得本扭线装置能够适用于不同线径的线缆,由此可见,本扭线装置具有通用性强的优势。

107.进一步优选,所述第一爪子4421的外壁具有与所述内凹锥面配合的配合锥面4424,同理,所述第一爪子4421的外壁具有与所述内凹锥面配合的配合锥面4424。当x型夹爪442在第二弹性件443的作用下张开到最大程度时,第一爪子4421的部分区域和第二爪子4422的部分区域分别抵触所述转筒441的内壁,配合锥面4424的存在能够确保第一爪子4421靠近第二推板423的一端(以及第二爪子4422靠近第二推板423的一端)与转筒441的内壁之间具有供抵触件444靠近固定板422的一端可插入的间隙,从而保证了扭线组件44的工作稳定性。同时,内凹锥面与配合锥面4424是面接触配合,因此,可以防止第一爪子4421/第二爪子4422局部过度磨损,而导致扭线组件44使用寿命下降。

108.所述第二弹性件443可以是弹簧、弹片、扭簧或弹垫。本实施例的扭线组件44中选用弹簧作为第二弹性件443,为便于弹簧的安装以及避免弹簧工作时意外移位,所述第一爪子4421上设有第一装配槽44211,所述第二爪子4422上设有第二装配槽44221,所述第二弹性件443的一端位于所述第一装配槽44211内,所述第二弹性件443的另一端位于所述第二装配槽44221内。

109.如图9和图10所示,所述旋转驱动机构41既可以是皮带驱动机构,也可以是齿轮驱动机构,本实施例中,所述扭线组件44的数量为多个,数量为多个的所述扭线组件44呈一排设置。所述旋转驱动机构41包括旋转驱动件411、主动齿轮412、多个传动齿轮413及多个从动齿轮414,所述从动齿轮414安装在所述转筒441上,所述传动齿轮413转动安装在所述固定板422上,相邻的两个从动齿轮414通过一个传动齿轮413传动,所述旋转驱动件411连接所述主动齿轮412,所述主动齿轮412与靠近其的所述从动齿轮414直接啮合,或者通过一传动齿轮413传动连接。所述旋转驱动件411可选电机。

110.请结合图8和图9,所述扭线装置还包括固定架45,所述固定架45上设有线头夹持机构46,所述固定架45包括座体451,所述座体451上设有第二y轴驱动件432,所述第二y轴驱动件432连接所述底板421以驱使所述扭线组件44靠近或远离所述线头夹持机构46。所述第二y轴驱动件432用于驱使所述底板421沿y轴方向移动,所述第二y轴驱动件432可选电动推杆、气缸、液压杆或其他驱动机构。

111.请结合图15和图17,本实施例中,所述线头夹持机构46包括基板461、驱动组件、第

三弹性件462、第一固定条463及第二固定条464,所述基板461连接所述固定架45并与所述固定板422平行,第一固定条463设有第一夹爪4651,第二固定条464转动设有第二夹爪4652,第三弹性件462分别接触第二固定条464及第二夹爪4652;驱动组件设于基板461上并驱使第一固定条463及第二固定条464滑动以带动第一夹爪4651与第二夹爪4652开合;所述第一夹爪4651、第二夹爪4652及所述扭线组件44三者一一对应设置。

112.详细的,所述驱动组件包括第一x轴驱动件4661和第二x轴驱动件4662,所述第一x轴驱动件4661固定在基板461上并连接所述第一固定条463,所述第二x轴驱动件4662固定在基板461上并连接所述第二固定条464,所述第一x轴驱动件4661驱动第一固定条463沿x轴直线移动以带动第一夹爪4651靠近或远离第二夹爪4652,所述第二x轴驱动件4662驱动第二固定条464沿x轴直线移动以带动第二夹爪4652靠近或远离第一夹爪4651。当第一x轴驱动件4661带动第一夹爪4651靠近第二夹爪4652,第二x轴驱动件4662带动第二夹爪4652靠近第一夹爪4651时,第一夹爪4651与第二夹爪4652实现合拢以夹持固定线把的靠近线头的区域;当第一x轴驱动件4661带动第一夹爪4651远离第二夹爪4652,第二x轴驱动件4662带动第二夹爪4652远离第一夹爪4651时,第一夹爪4651与第二夹爪4652实现张开以释放线把的靠近线头的区域。所述第一x轴驱动件4661可选电动推杆、气缸、液压缸或其他驱动组件,同理,所述第二x轴驱动件4662也可选电动推杆、气缸、液压缸或其他驱动组件。

113.请结合图17和图18,为限制第二夹爪4652的转动角度范围,保证线头夹持机构46的工作稳定性,所述第二固定条464上设有限位槽4641,所述第二夹爪4652的部分区域位于所述限位槽4641内。本实施例中,所述第二固定条464位于所述第一固定条463与所述基板461之间,所述第二固定条464靠近所述第一固定条463的一侧设有连通第二固定条464的顶面与底面的所述限位槽4641。可选的,所述第二夹爪4652与所述第二固定条464通过转轴10024转动连接,所述转轴10024位于所述限位槽4641内。

114.所述第二固定条464上设有连接块4642,所述第三弹性件462分别与所述第二夹爪4652的一端及所述连接块4642连接以驱使所述第二夹爪4652的另一端靠近所述第一夹爪4651。本实施例中,所述连接块4642通过螺钉连接固定在所述第二固定条464的顶部,在其他实施例中,所述连接块4642与所述第二固定条464可以是一体加工成型的一体式结构。另外,在其他实施例中,也可以选用扭簧、弹簧、弹片、弹垫等作为所述第三弹性件462。

115.请结合图15和图17,具体的,所述第一固定条463设有多个所述第一夹爪4651,所述第二固定条464设有多个第二夹爪4652,数量为多个的所述第一夹爪4651与数量为多个的所述第二夹爪4652一一对应设置,所述第三弹性件462的数量也为多个并与所述第二夹爪4652一一对应设置。本实施例中,所述第一夹爪4651、第二夹爪4652的数量及扭线组件44的数量分别为十个。由第一夹爪4651、第二夹爪4652及第三弹性件462构成的弹性夹持固定结构1002能够稳定地夹持固定线头,第一固定条463与第二固定条464相向滑动时,各个线把的线头均能够被相应的弹性夹持固定结构1002稳定地夹持,避免出现因加工公差等因素而导致个别线头夹持不稳定的现象。

116.作为一种优选的实施方式,还包括设于所述基板461上的导板467,所述导板467靠近所述基板461的一侧设有导槽4671,所述第一固定条463和/或第二固定条464位于所述导槽4671内。导板467的设置能够有效地保护第一固定条463和/或第二固定条464,降低第一固定条463和/或第二固定条464受外物冲击及被灰尘污染的几率,利于保证线头夹持机构

46的工作稳定性及结构稳定性。

117.所述线头夹持机构46还包括设于所述固定架45上的第五升降驱动件4681,所述基板461通过所述第五升降驱动件4681连接所述固定架45。所述第五升降驱动件4681可选电动推杆、气缸、液压缸或其他驱动组件。如此,第一夹爪4651与第二夹爪4652能够实现升降以避让水平输送过来的线把的线头。容易理解的,在其他实施例中,也可以不设置所述第五升降驱动件4681。

118.请结合图15和图17,为便于后续加工,可选的,扭线装置还包括线头压弯机构469,所述线头压弯机构469包括第六升降驱动件4691和压弯板4692,所述第六升降驱动件4691设于所述基板461远离所述第一固定条463的一侧,所述第六升降驱动件4691连接所述压弯板4692,所述第六升降驱动件4691可选电动推杆、气缸、液压缸或其他驱动组件。优选所述压弯板4692上设有压线槽46921,压线槽46921能够防止线把的线头沿x轴方向出现偏移。

119.本扭线设备4的工作过程简述如下:线把的线头移动到预设位置后,第五升降驱动件4681驱使基板461下降,从而使得线头位于第一夹爪4651与第二夹爪4652之间,驱动组件驱使第一夹爪4651与第二夹爪4652合拢从而夹紧线头后部区域;第二y轴驱动件432驱使固定板422靠近第一夹爪4651,使得线头进入第一爪子4421与第二爪子4422之间,接着,第一y轴驱动件431驱使第二推板423朝靠近固定板422的方向移动,从而使得抵触件444靠近固定板422的一端伸入转筒441中并且内凹锥面与配合锥面4424抵触进而使得第二弹性件443受压,x型夹爪442夹紧线头,然后,旋转驱动件411驱使转筒441转动(转筒441转动的过程中,抵触件444在转筒441的带动下也会跟着转筒441转动),使得线头完成扭转。再接着,第一y轴驱动件431驱使第二推板423朝远离固定板422的方向移动,使得x型夹爪442松开扭转完成的线头;第二y轴驱动件432驱使底板421带动固定板422朝远离第一夹爪4651的方向移动。再然后,第六升降驱动件4691驱使压弯板4692下降以压弯完成扭转的线头并复位,最后第五升降驱动件4681驱使基板461上升,完成整个扭线动作。

120.所述注塑设备5用于给所述线把的一个端头进行注塑并在该端头形成注塑体;所述注塑设备5可采用公告号为cn209699735u的中国实用新型所公开的注塑设备5。

121.所述剥内皮设备6用于剥除所述线把具有所述注塑体的一端的端头的内皮,所述剥内皮设备6可选用现有技术中的剥线机。

122.所述铆接设备7用于给所述线把具有所述注塑体的一端铆接芯片药头组件,容易理解的,来料中,芯片与药头便是一体式结构的,也就是说,全自动电子雷管生产线无需设置用于组装芯片与药头的设备;所述铆接设备7可采用公告号为cn211346567u的中国实用新型所公开的铆压机。

123.所述激光焊接设备8用于焊接加固所述线把与芯片药头组件的铆接处,激光焊接设备8可选用现有技术中的激光焊接设备8,激光焊接设备8是现有技术中常用的设备,因此,本实施例便不再对激光焊接设备8的结构及原理进行赘述;

124.所述基管上料卡口设备9用于将基管套在所述芯片药头组件的外部并将基管与所述注塑体卡口固定;所述基管上料卡口设备9可采用公告号为cn211339343u的中国实用新型所公开的卡口装置。

125.所述接线盒下盖组装设备20用于将线把远离所述注塑体的一端与接线盒下盖组装并导通;所述接线盒上盖组装设备30用于将接线盒上盖与所述接线盒下盖组装并盖合,

详细的,接线盒上盖组装设备30的压接上模上设有用于吸附接线盒上盖的真空吸孔;所述接线盒下盖组装设备20和所述接线盒上盖组装设备30分别可选用现有技术中的压接端子机加振动盘的组合,由于压接端子机加振动盘的组合是业内公知技术,此处便不再赘述。

126.所述雷管包装总成10用于包装电子雷管成品,当线把的一端完成基管卡口,另一端完成上盖组装后,即可得到电子雷管成品;所述雷管包装总成10可采用公告号为cn214296775u的中国实用新型所公开的雷管包装总成10,需要说明的是,包装袋的制袋以及封口既可以是采用超声波焊接工艺进行的,也可以是采用热熔工艺进行的。

127.进一步地,所述注塑设备5与所述剥内皮设备6之间还设有注塑检测设备40;所述激光焊接设备8与所述基管上料卡口设备9之间还设有焊接检测设备50;所述雷管包装总成10的前方还设有外观检测设备60以及不良品推出设备70,所述不良品推出设备70位于外观检测设备60与雷管包装总成10之间。

128.可选的,所述基管上料卡口设备9与外观检测设备60之间还设有管体打码设备80;所述接线盒上盖组装设备30对应位置处还设有上盖打码设备90。

129.综上所述,本实用新型提供的全自动电子雷管生产线能够实现电子雷管的全自动化生产包装,全程无需人工辅助,利于提高生产效率,确保工作人员的人身安全。运输载具运载量大,扭线设备能够同时对更多数量的线把进行扭线作用,有效地提高了全自动电子雷管生产线的产量,利于降低电子雷管的制造成本。

130.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。