1.本发明涉及羽绒服技术领域,具体涉及一种基于制作防钻绒羽绒服的新型充绒枪。

背景技术:

2.在充绒机出现以前,人们对绒的填充一般为手动填充,比如对羽绒服的填充都是依靠工人的手工填充作业,劳动强度极大、效率低、填充费时费力;因此产生了充绒机来代替人工操作,现有的充绒机的充绒枪均为通过气压将绒高压吹入裁片,如若绒料中绒料存在湿气造成绒料粘结,或者绒料中混有沙砾杂质等,则在充绒过程中,需要较大压力才能将绒料吹入裁片中,但如若气压过大就可能破坏裁片的密闭性,且由于气压过大以及内部若混有沙砾都会对羽绒服、羽绒被等的面料造成损伤,容易从裁片中出现漏绒、跑绒,容易从裁片中出现跑绒,影响美观。

3.鉴于此,我们提出一种基于制作防钻绒羽绒服的新型充绒枪,来解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种基于制作防钻绒羽绒服的新型充绒枪,其能对充绒的绒料品质进行提高,提高绒料的纯净度以及蓬松度,进而使得充绒效果得到提升,充绒效率提高。

5.本发明通过以下技术方案来实现上述目的:

6.一种基于制作防钻绒羽绒服的新型充绒枪,包括设有预处理室的充绒枪主体,所述预处理室一侧连接有充绒管和充气管,充绒管与充绒机连接,充气管和充气泵连接,预处理室另一侧连接用于输送绒料的输绒管,预处理室顶部开设有排湿管,预处理室底部开设有排污口;

7.所述预处理室内部安装有过滤筛网,所述充绒管端部固定连接有金属喷头,所述金属喷头延伸至预处理室内腔且位于过滤筛网一端上方;所述充气管端部固定连接有喷气嘴,所述喷气嘴延伸至预处理室内腔且位于过滤筛网一端下方,过滤筛网呈一定倾斜角度设置,且过滤筛网较低的一端设置在输绒管端口下方。

8.进一步改进在于,所述充气管上还安装有电加热丝,所述电加热丝外部通过导线连接有可对电加热丝加热温度进行控制的电加热控制器。

9.进一步改进在于,所述充气管的外部包裹有预热夹层,所述预热夹层的内壁设置有多个换热细管,所述换热细管一端位于预热夹层内,另一端延伸至充气管内部且换热细管在充气管内部呈不规则分布,所述排湿管与预热夹层连通。

10.进一步改进在于,所述换热细管设置于预热夹层位于充气管下方的内壁上,换热细管内抽真空且填充有换热介质,所述换热介质在预热夹层内吸收热量而变为气态并上升至充气管内,在充气管内换热变冷后变为液态重新下流至预热夹层内。

11.进一步改进在于,所述排湿管内设有多层滤板,用于避免绒料排出。

12.进一步改进在于,所述喷气嘴上还安装有防护罩壳。

13.进一步改进在于,所述预处理室内部还安装有对预处理室内部温湿度检测的温湿度传感器。

14.进一步改进在于,所述输绒管靠近过滤筛网的一端口内部安装有闸板阀。

15.本发明的有益效果在于:

16.(1)该充绒枪可在充绒的时候对绒料进行预处理,使得绒料在进行充绒前品质更加蓬松以及纯净度更高,进而使得在吹入羽绒服裁片中的特定重量的绒料后,推向裁片的绒气压很小,避免裁片密闭性的破坏,解决充绒时气压过高或绒料混有沙砾损伤羽绒面料、出现跑绒、漏绒的问题;

17.(2)该充绒枪在使用时能充分回收多余热能,避免热能的浪费,降低电热件的功耗。

附图说明

18.图1为本发明的结构示意图;

19.图2为图1中的局部放大图;

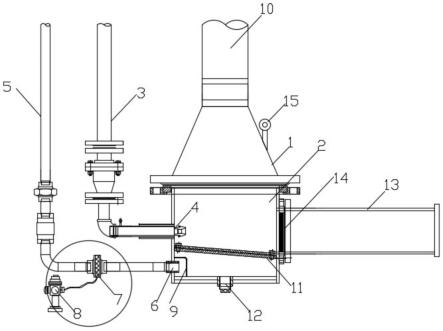

20.图3为充气管的结构示意图;

21.图中:1、充绒枪主体;2、预处理室;3、充绒管;4、金属喷头;5、充气管;501、预热夹层;502、换热细管;6、喷气嘴;7、电加热丝;8、电加热控制器;9、防护罩壳;10、排湿管;11、过滤筛网;12、排污口;13、输绒管;14、闸板阀;15、温湿度传感器。

具体实施方式

22.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

23.结合图1和图2所示,一种基于制作防钻绒羽绒服的新型充绒枪,包括设有预处理室2的充绒枪主体1,所述预处理室2一侧连接有充绒管3和充气管5,充绒管3与充绒机(图中未示出)连接,充气管5和充气泵(图中未示出)连接,预处理室2另一侧连接用于输送绒料的输绒管13,预处理室2顶部开设有排湿管10,预处理室2底部开设有排污口12;

24.所述预处理室2内部安装有过滤筛网11,所述充绒管3端部固定连接有金属喷头4,所述金属喷头4延伸至预处理室2内腔且位于过滤筛网11一端上方,通过充绒管3向预处理室2内部可吹入绒料;所述充气管5端部固定连接有喷气嘴6,所述喷气嘴6延伸至预处理室2内腔且位于过滤筛网11一端下方,通过充气管5可向预处理室2内腔底部吹气;过滤筛网11呈一定倾斜角度设置,且过滤筛网11较低的一端设置在输绒管13端口下方,绒料中的沙砾通过过滤筛网11过滤进入预处理室2底部。

25.本发明中,所述充气管5上还安装有电加热丝7,所述电加热丝7外部通过导线连接有可对电加热丝7加热温度进行控制的电加热控制器8;通过充气管5上安装电加热丝7,可在充气管5向预处理室2内部充气的过程中对充气进行加热。

26.本发明中,排湿管10排出的湿气中还有大量的热量,直接排放会造成热能的浪费,为此,结合图3所示,本发明还可对充气管5进行改进,具体为:所述充气管5的外部包裹有预

热夹层501,预热夹层501为中空结构,所述预热夹层501的内壁设置有多个换热细管502,所述换热细管502一端位于预热夹层501内,另一端延伸至充气管5内部且换热细管502在充气管5内部呈不规则分布,所述排湿管10与预热夹层501连通。特别的,所述换热细管502设置于预热夹层501位于充气管5下方的内壁上,换热细管502内抽真空且填充有换热介质,所述换热介质在预热夹层501内吸收热量而变为气态并上升至充气管5内,在充气管5内换热变冷后变为液态重新下流至预热夹层501内。

27.换热细管502内抽真空使得换热介质的沸点变低,当排湿管10排出的高温湿气导入预热夹层501后,会使换热细管502底部的液态换热介质受热,发生相变,变成气态并上升至换热细管502顶部,从而到达充气管5内,对充气管5内流通的空气进行预热,使空气温度上升,而换热介质降温后重新变为液态并流入换热细管502底部,由此不断循环,实现高效换热。而换热细管502在充气管5内部呈不规则分布,可增加空气在充气管5内的扰动效果,进一步提高整体预热效果。

28.本发明中,所述排湿管10内设有多层滤板,用于避免绒料排出。

29.本发明中,所述喷气嘴6上还安装有防护罩壳9,防护罩壳9可避免预处理室2底部沙砾进入喷气嘴6内部或对喷气嘴6造成损伤。

30.本发明中,所述预处理室2内部还安装有对预处理室2内部温湿度检测的温湿度传感器15,通过温湿度传感器15对预处理室2内部进行温度以及湿度进行检测,便于对电加热丝7的加热温度进行控制,避免温度过高对绒料造成损坏。

31.本发明中,所述输绒管13靠近过滤筛网11的一端口内部安装有闸板阀14,闸板阀14可控制输绒管13与预处理室2内部的连通与关闭。

32.在使用时,首先关闭闸板阀14,通过充绒管3向预处理室2内部鼓入规定质量的绒料,之后关闭充绒管3外部充绒机,同时开启充气管5外部充气泵以及电加热控制器8,通过充气管5向预处理室2底部鼓入热空气,热空气由预处理室2底部向上吹气,将过滤筛网11上表面的绒料进行风干,在风力作用下,绒料吹起,湿气快速去除,同时品质更加蓬松,在风力抖动下预处理室2内部混有的沙砾则由过滤筛网11过滤筛入预处理室2底部,进而使得绒料的纯净度得到提高,绒料处理完毕后,开启闸板阀14,同时启动充气管5外部充气泵向预处理室2内部充气,将绒料由输绒管13送入羽绒服剪片中,完成羽绒服的充绒。经过充绒枪的预处理,使得绒料在进行充绒前品质更加蓬松以及纯净度更高,进而使得在吹入羽绒服裁片中的特定重量的绒料后,推向裁片的绒气压很小,避免裁片密闭性的破坏,解决充绒时气压过高或绒料混有沙砾损伤羽绒面料、出现跑绒、漏绒的问题。

33.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。