1.本发明涉及水利水电工程领域,具体是一种升船机复杂焊接结构焊缝疲劳强度评估方法。

背景技术:

2.升船机作为水利枢纽或水电站的通航设施,近三十年来在我国获得了较快的发展。金属结构和机械设备是升船机通航设施的重要组成部分。焊接金属结构由于具有成本低、制造方便以及优良的力学性能,在升船机支承结构和机械设备中得到广泛应用。与水电站闸门和启闭机相比,由于担负着枢纽通航的功能,升船机的许多金属结构和机械设备运转频繁,同时承受变化的外载荷,因此疲劳强度是设计者需要关注的问题。由于升船机金属结构和机械设备属于水工机械范畴,其设计长期以来分别参照水利行业或能源行业水工钢闸门和启闭机的设计规范。考虑到钢闸门和启闭机的运行特点,在这些规范中仅对于启闭机中的机械传动零部件(如齿轮、传动轴等)的疲劳强度有明确的规定,这些零部件的疲劳强度要求和相关的计算方法可在相关的规范和手册中找到参考的依据。在升船机的设计规范中,虽然在金属结构和机械设备设计的一般规定中,原则上要求根据结构和设备的实际运行条件和载荷特点进行疲劳强度校核,但对于具体的零部件或构件,并未提供疲劳强度的计算方法和评判标准。

3.在相关行业对于关于焊接金属结构焊缝的疲劳计算方面,国内目前存在两种计算方法:一种是在起重机金属结构疲劳强度计算中使用的应力比法,即根据计算构件的工作级别和应力集中情况等级确定受载部位的疲劳许用应力基本值;在此基础上再根据载荷循环特性确定疲劳许用应力,疲劳强度条件为计算应力小于疲劳许用应力。由于升船机的载荷特点与起重机有较大的差别,难以根据起重机的工作级别确定方法考虑载荷循环次数对于疲劳强度的影响;另一种方法是建筑行业中适用的《钢结构设计规范》(gb50017-2003)疲劳强度计算中所使用的应力幅法。该方法可以计及载荷循环次数的影响,焊缝的应力集中及疲劳强度参考值亦可根据焊缝的型式和载荷特点予以考虑。但规范适用对象为建筑行业,其提供的结构信息多为桁架结构和简单的梁系结构,焊缝受力较为明确,可用公式直接进行解析计算,对于复杂空间结构,该规范则没有提供的相关结构和焊缝形式应力集中计算以及疲劳强度参考值的相关信息;该规范设计方法的另外一个缺点是在计算焊缝容许疲劳应力幅时,未考虑维修因素对于疲劳失效的延缓作用。升船机中所采用的很多焊接结构为空间结构,甚至是板梁和壳体结构的组合,焊缝部位应力集中现象较为普遍,其内力状态不可能通过解析方法获得,只能借助于有限元数值计算方法。国外相关规范对于金属结构焊缝疲劳的设计计算方法和技术信息可为升船机复杂焊接金属结构疲劳强度设计提供有益的借鉴。例如“欧洲规范3: 钢结构设计第1-9部分:疲劳”提出的疲劳强度设计方法,其适用的焊接结构和焊缝形式更加广泛。但该规范对于焊缝疲劳强度的设计和设计标准过于严格,难以

在我国升船机焊接结构上应用。例如,德国三峡升船机设计联合体在对三峡升船机承受变化载荷的焊接结构疲劳计算中,并未严格遵守该标准;如严格遵守该计算标准,则其结构布置难以实现。此外,对于载荷循环过程载荷变幅或应力范围变化的情况,其计算方法过于繁琐。

技术实现要素:

4.针对现有技术存在的上述不足,本发明提供一种提出适合升船机实际运行特点和要求的升船机复杂焊接结构焊缝疲劳强度评估方法,以解决上述问题。

5.一种升船机复杂焊接结构焊缝疲劳强度评估方法,包括如下步骤:确定结构或设备系统疲劳强度计算的工况和载荷,建立由单个或多个载荷变幅为常量的载荷循环过程组成的载荷谱;根据载荷谱所规定的载荷工况,采用有限元方法计算不同工况下复杂结构焊缝部位主承载方向的应力及应力范围,并寻找出单个载荷循环的计算应力范围或多个载荷循环的计算疲劳等效应力范围最大的焊缝部位;通过比较与所述焊缝部位的焊缝特征相对应的容许应力范围和单个载荷循环的计算应力范围或多个载荷循环的计算疲劳等效应力范围,进行焊缝对应于设计寿命的疲劳强度校核。

6.进一步的,单个载荷循环的计算应力范围或多个载荷循环的计算疲劳等效应力范围的计算步骤如下:对于单个载荷变幅为常量的载荷循环过程,按照载荷循环过程最大载荷和最小载荷,采用有限元方法分别计算结构的应力分布,并计算焊接金属结构焊缝部位由最大载荷和最小载荷所产生的焊缝主承载方向的应力差值最大值,即得到所述单个载荷循环的计算应力范围;对于由多个载荷变幅为常量的载荷循环过程组成的载荷谱,首先计算各单个载荷变幅为常量的载荷循环过程的计算应力范围,然后根据疲劳强度计算的线性累积损伤理论,计算载荷谱所对应的多个载荷循环的计算疲劳等效应力范围。

7.进一步的,假定第i个载荷过程的循环次数为pi, 根据应力差值最大值按下式计获得计算应力范围或计算疲劳等效应力范围:式中,n为大于1的自然数,m为疲劳强度曲线的斜率,当载荷循环次数小于5

×

106时,m=3;当载荷循环次数大于5

×

106时,m=5;载荷谱为单个载荷循环过程载荷变幅为常量的情况,可视为由多个载荷变幅为常量的载荷循环过程组成的载荷谱的特殊情况,即n=1的特殊情况。

8.进一步的,确定所述容许应力范围时,根据对应于循环次数2

×

106的疲劳强度参考值

△

σc(标称疲劳强度参考值)、焊接结构实际载荷循环次数pi、安全系数s进行计算;其中对应于循环次数2

×

106的疲劳强度参考值

△

σc(标称疲劳强度参考值)根据焊接结构所在部位的焊缝细节值确定,焊缝细节值根据焊缝所在部位的具体结构及焊缝形式,参照(“欧洲

规范3: 钢结构设计第1-9部分:疲劳”)表8.1~表8.10确定。

9.进一步的,确定所述容许应力范围的具体步骤为:根据结构和设备的载荷循环次数,按以下公式计算与实际载荷循环次数对应的疲劳强度参考值,即实际疲劳强度参考值:对于载荷谱为单一常变幅载荷循环过程的情况,式(2)和(3)中取n=1,p1即为常变幅载荷循环过程的载荷循环次数;根据实际疲劳强度参考值

△

σr计算容许应力范围:式中,s为考虑检修难易和频繁程度的安全系数,其取值大于1。

10.进一步的,所述进行焊缝对应于设计寿命的疲劳强度校核的校核原则是判断计算应力范围或计算疲劳等效应力范围是否小于或等于容许应力范围,若判断结果为是,则表明该焊缝的疲劳强度满足设计规定的使用寿命要求,否则表明该焊缝的疲劳强度不满足设计规定的使用寿命要求。

11.本发明采用应力幅法校核复杂焊接金属结构焊缝的疲劳强度,本评估方法的特点是:根据水利枢纽升船机金属结构运行频繁的特点,借鉴了(“欧洲规范3: 钢结构设计第1-9部分:疲劳”)的基本方法和资料,同时针对国外规范对于载荷变化范围不是常量(或存在多个载荷循环过程)的偏安全系数法计算过程过于繁琐、疲劳强度判定条件过于严格、不适合国内经济发展现状的问题,省去了载荷偏安全系数的计算,代之以基于疲劳强度线性累计损伤原理的疲劳强度等效应力变化范围,简化了计算。相对于国内《钢结构设计规范》(gb50017-2003)结构焊缝疲劳设计的方法,本发明将疲劳强度焊接结构的校核扩展到复杂焊接金属结构领域,解决了升船机复杂焊接结构焊缝疲劳强度的校核问题;同时通过在确定容许应力范围时引入考虑检修条件的安全系数,既考虑了检修条件对疲劳强度的影响,又增加了结构焊缝抵抗疲劳破坏的安全性。该发明提出的升船机焊接结构疲劳校核方法,概念清晰,计算简明,其疲劳强度评估标准的严格程度介于借鉴了“欧洲规范3: 钢结构设计第1-9部分:疲劳”和国内规范《钢结构设计规范》(gb50017-2003)之间,适合我国目前经济发展水平和水利枢纽升船机焊接金属结构复杂和运转频繁的特点。

附图说明

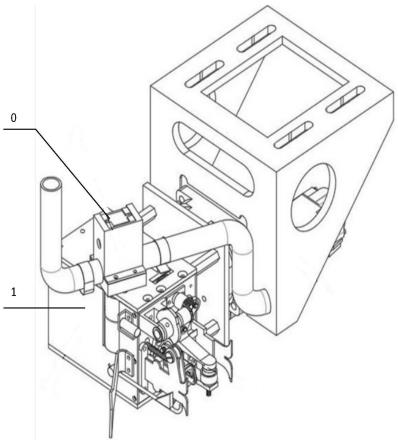

12.图1是本发明实施例中小齿轮托架机构的装配图;图2为“欧洲规范3: 钢结构设计第1-9部分:疲劳”表 8.5关于管接头焊缝的结构形式和焊缝细节值。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.本发明实施例提供一种升船机复杂焊接结构焊缝疲劳强度评估方法,包括1.确定结构或设备系统疲劳强度计算的工况和载荷,建立由单个或多个(例如n个,n为大于等于1的自然数)载荷变幅为常量的载荷循环过程组成的载荷谱;2.建立结构系统独立和完整的有限元模型,分别计算焊接结构在第i个载荷循环过程最大载荷n

imax

与最小载荷n

imin

作用下的应力分布(i=1~n),并通过应力云图和计算数据找出结构焊缝部位在最大载荷n

imax

与最小载荷n

imin

作用下焊缝主承载方向的应力差值最大值(即计算应力范围)及其所在焊缝部位。

15.3.假定第i个载荷过程的循环次数为pi, 根据应力差值最大值按下式计算疲劳等效应力范围:式中, m为疲劳强度曲线的斜率,当载荷循环次数小于5

×

106时,m=3;当载荷循环次数大于5

×

106时,m=5。

16.载荷谱为单个载荷循环过程载荷变幅为常量的情况,可视为由多个载荷变幅为常量的载荷循环过程组成的载荷谱的特殊情况,即n=1的特殊情况。

17.4.根据相关部位的焊缝形式,按照“欧洲规范3: 钢结构设计第1-9部分:疲劳”中表8.1~表8.10确定焊缝细节值,并据此确定与该焊缝形式对应的标称疲劳强度参考值,即在载荷循环次数为2

×

106的疲劳强度参考值。根据“欧洲规范3: 钢结构设计第1-9部分:疲劳”中表8.1~表8.10查出来的焊缝细节值以无量纲数字表示,该数字其实就是以n/mm2为单位的该部位对应于循环次数2

×

106的疲劳强度参考值

△

σc(即标称疲劳强度参考值)的数值。例如焊缝疲劳细节值80所代表的焊缝部位对应于循环次数2

×

106的疲劳强度参考值为80n/mm2。

18.5.计算与实际载荷循环次数所对应的实际疲劳强度参考值根据结构和设备的载荷循环次数,按以下公式计算与实际载荷循环次数对应的疲劳强度参考值,即实际疲劳强度参考值

△

σr:对于载荷谱为单一常变幅载荷循环过程的情况,式(2)和(3)中取n=1,p1即为常变幅载荷循环过程的载荷循环次数。

19.6.根据实际疲劳强度参考值

△

σr计算容许应力范围:

式中,s为考虑检修难易和频繁程度的安全系数,其一般取值大于1。对于因空间狭窄、人员不易进入或难以实施无损探伤操作的结构,安全系数s取较大值;对于较容易实现检修和无损探伤操作的焊接结构,安全系数s取较小值。本实施例中,对于结构和设备检修条件较为困难因而检修周期较长的结构和设备,安全系数s取1.35;对于结构和设备检修结构和设备检修条件较为方便因而检修周期较短的结构和设备,安全系数s取1.15。

20.7.根据容许应力范围进行焊缝疲劳强度设计校核:校核原则是计算应力范围或计算疲劳等效应力范围应小于或等于容许应力范围。

21.下面以国内某升船机小齿轮托架机构管轴承焊缝疲劳强度分析为例,说明其本发明的具体实施过程。

22.小齿轮托架机构是一个独立完整的结构体系,管轴承是该机构的一个构件,该构件与相邻构件存在复杂的连接关系,因此不宜单独建模,合理的做法是建立小齿轮托架机构的有限元模型,在该模型下计算管轴承的应力。实际上,有限元应力计算表明,管轴承是小齿轮托架所有构建中计算疲劳等效应力范围最大且容许应力范围相对较低的构件,因而该构件焊缝的疲劳强度校核实际上反映了了整个小齿轮托架机构的疲劳强度。为叙述简洁,此处省略了管轴承应力范围与小齿轮托架其他构件应力范围的比较,该省略不影响对于本发明的方法及其实施的说明。

23.所述评估方法包括如下步骤:1)建立反映小齿轮托架承载特点的载荷谱。

24.小齿轮托架在船厢升降过程中承受误载水深引起的水体重力、船厢升降过程惯性力、转向滑轮摩擦力、钢丝绳僵性阻力和结构自重载荷,除了结构自重作为体载荷分布作用在结构件外,其余载荷分量以合力的形式通过齿轮轴作用在小齿轮托架的轴承座上,其中误载水深载荷占据该合力的主要部分,是一个具有正态分布特征的随机变量。为简单起见,将作用在小齿轮上的载荷简化为由两个载荷变幅为常量的载荷循环过程,其中一个常变幅载荷循环过程为误载水深为

±ꢀ

5cm的载荷循环过程,该过程作用在齿轮上的最大竖直载荷为360kn,最小载荷为-360kn(竖直向上为正,竖直向下为负),由齿轮与齿条啮合所产生的水平横向载荷分别为146.9kn,其方向为背离齿条的方向,载荷循环次数为314160,占总次数的80%。另外一个常变幅载荷循环过程为误载水深为

±ꢀ

10cm的载荷循环过程,该过程作用在齿轮上的最大载荷为560kn,最小载荷为-560kn,由齿轮与齿条啮合所产生的水平横向载荷分别为228.5kn,其方向为背离齿条的方向,载荷作用次数为78540,占总次数的20%。

25.2)进行小齿轮托架机构的有限元建模并计算与载荷谱对应的两个载荷循环过程的应力范围。

26.小齿轮托架机构由小齿轮轴、支承及导向机构、位移适应机构和液气弹簧机构组成,图1为小齿轮托架机构的装配图,小齿轮两侧的轴段支承在支承及导向机构的轴承座内。位移适应机构管轴承通过其端部竖直安装的铰轴与支承及导向机构轴承保持架相连,

并在其底梁的端部通过铰轴与液气弹簧活塞杆端部相连。位移适应机构在前支架处通过支铰轴与承船厢相连,该铰轴使小齿轮托架在载荷传递上呈现杠杆传力的性质。为了获得小齿轮各组成构件的应力分布状况,应将小齿轮托架进行整体建模。由于小齿轮轴不是焊接结构,其应力分布不是本文关心的问题,且小齿轮与其他焊接结构部分的联系简单明确,因此有限元模型不包含小齿轮轴,齿条施加给小齿轮轴的载荷通过轴承座施加到支承及导向机构的保持架。齿轮由于托架机构相邻构件之间具有相对转动,在有限元模型中定义如下:(1)管轴与两个框架环之间的轴承:采用“轮辐”(beam188)法,并建立combin7铰单元,释放相对转动,模拟轴承旋转特性。

27.(2)框架环与框架摆杆之间的轴承:

①

同样采用“轮辐”(beam188)法,建立combin7铰单元,释放相对转动,模拟轴承旋转特性;

②

运用约束方程,建立框架摆杆上轴承内圈各节点uy和uz位移藕合,以实现轴承内圈作为整体。

28.(3)框架摆杆与底部支架翼之间的轴承:

①

同样采用“轮辐”(beam188)法,建立combin7铰单元,释放相对转动,模拟轴承旋转特性;

②

底部支架翼旋转中心施加释放旋转的固定约束,模拟固定轴承及液压气动弹簧作用。

29.(4)管轴承与轴承架之间的轴承:同样采用“轮辐”(beam188)法,建立combin7铰单元,释放相对转动,模拟轴承旋转特性;(5)轴承架与小齿轮导向支架:仅采用“轮辐”法建立轮辐。在旋转中心施加释放旋转的约束并施加uz位移藕合,模拟与小齿轮导向支架的作用。

30.采用商用有限元软件ansys进行计算,得出小齿轮托架管轴承在

±

5cm和

±

10cm误载水深工况下的轴向应力分布情况。

31.管轴承的圆管与端部板梁结构的连接角焊缝(为方便起见以下简称圆周焊缝)承受随机变化的弯曲应力,该圆周角焊缝在其顶部既产生弯曲拉应力,也产生弯曲压应力,是需要进行疲劳强度设计的部位,其轴向应力为焊缝疲劳强度校核的主承载方向的应力。在 10cm误载水深载荷条件下,管轴承圆周焊缝顶部产生弯曲压应力,其值为-78.735n/mm2;在-10cm误载水深载荷条件下,该圆周焊缝部位产生弯曲拉应力, 其值为64.59 n/mm2。因此在

±

10cm误载水深载荷循环过程中所产生的圆管与端部板梁焊缝连接部位的轴向应力范围为143.325n/mm2。在 5cm误载水深载荷条件下,圆周焊缝顶部产生弯曲压应力,其值为-35.67n/mm2;在-5cm误载水深载荷条件下,圆周焊缝顶部产生弯曲拉应力,其值为42.76n/mm2。因此在

±

5cm误载水深载荷循环过程中所产生的圆管与端部板梁焊缝连接部位的轴向弯曲应力范围为78.43n/mm2。

32.3)计算对应于载荷谱的计算疲劳等效应力范围对于小齿轮托架机构管轴承的疲劳强度计算,由于载荷谱由两个载荷变幅为常量的载荷循环过程组成,即

±

5cm误载水深载荷循环过程(竖直方向载荷变化范围-360kn~ 360kn,载荷循环次数314160)和

±

10cm误载水深载荷循环过程(竖直方向载荷变化范围-560kn~ 560 kn,载荷循环次数78540)。由上述分析可知,n=2; p1=314160,

ꢀ△

σ

1max

=78.43n/mm2; p2=78540,

ꢀ△

σ

2max

=78.43n/mm2。根据式(1),对应于载荷谱的计算疲劳等效应力范围为:

4)根据管轴承的结构,查阅“欧洲规范3: 钢结构设计第1-9部分:疲劳”, 表 8.5

ꢀ“

承载焊缝”(见图2),第11项“管接头80%熔透对接焊缝”与小齿轮托架管轴承的圆周焊缝形式非常接近,该焊缝的焊缝细节值为71,因此对应于循环次数2

×

106的疲劳强度参考值(即标称疲劳强度参考值)为71n/mm2。

33.5)计算与实际载荷循环次数对应的疲劳强度参考值(即实际疲劳强度参考值)由于根据式(2),实际疲劳强度参考值为6)计算焊缝的容许应力范围考虑到小齿轮托架机构的重要性,运行单位应加强对焊缝缺陷的定期无损检验,并根据检验结果进行设备维修处理。小齿轮托架位于驱动机房内,具备正常维护和检修的条件。因此,安全系数s取值为1.15。根据式(4),焊缝的容许应力范围为7)焊缝疲劳强度校核管轴承圆周焊缝对应于载荷谱的计算疲劳等效应力范围为99.15n/mm2,小于该焊缝的容许应力范围106.22n/mm2。根据式(5)规定的焊缝疲劳强度条件,该焊缝的疲劳强度满足设计规定的使用寿命要求。

34.本发明提出适合升船机实际运行特点和要求的焊接金属结构焊缝疲劳强度校核方法,其根据结构实际载荷情况,制定由单个或多个载荷变幅为常量的载荷循环过程组成的载荷谱;根据载荷谱所规定的载荷工况,采用有限元方法计算复杂结构焊缝部位主承载方向的应力以及相应的应力范围;对于多个载荷变幅为常量的载荷循环过程,按照线性累积损伤理论进行等效应力范围计算;在确定容许应力范围时,在实际疲劳强度参考值的基础上除以一个数值大于1的安全系数,该安全系数根据设备检修的难易程度和检修频繁程度取值,根据焊缝部位主承载方向计算应力范围或计算疲劳等效应力范围应小于或等于容许应力范围的原则进行焊缝疲劳强度校核。

35.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。