1.本发明涉及化工技术领域,特别涉及一种过氧苯甲酰产品连续复配方法及装置。

背景技术:

2.过氧化(二)苯甲酰(bpo)是一种二酰基有机过氧化物,很多场合需要复配成粉末状、膏状、凝胶或悬浮液形式进行实际使用。在许多应用场景除了主体填料和载体之外,还需要在颗粒或者粉末纯品中加入诸如分散剂、脱敏剂和/或增塑剂等添加剂;尤其分散剂和脱敏剂是和过氧化苯甲酰产品本身的分散性和安全性直接相关,一般属于必需添加剂。比如分散剂不均匀可能导致粉末状产品不期望的团聚,影响配方的后续实际应用;而脱敏剂的不均匀可能导致产品在储存和运输过程中潜在的安全隐患。

3.但是现有技术往往需要在过氧化(二)苯甲酰的粉碎或者磨粉的过程中添加,或者和主体填料或载体复配时添加,但是由于上述添加剂的量占主体产品或填料的质量百分比普遍不高(一般在0.1%~0.5%,低于3%),往往需要很长时间或者复杂程序才能满足混合完全均匀的目的。目前普遍使用的方法包括高速搅拌或离心旋转、超声波处理或高能球磨的机械方式,比如利用超声波的共振和球磨机的转动或震动对原料进行长时间强烈的撞击、挤压、冲击、剪切和摩擦作用,复配的原料和添加剂相互渗入和扩散,使上述添加剂成功地包覆在产品颗粒的表面。即使有些情况下比如制备膏状配方时,可以将上述添加剂溶解到主要载体如硅油中方便混匀操作,但是其他情况下包括粉末状和悬浮液(尤其是分散在水中时),并不能借助额外溶剂或者载体将所有上述添加剂分散均匀,再和过氧化苯甲酰固体产品进行充分混合均匀的复配。

4.目前还没有报道在和其他主体填料和载体复配之前,就可以将上述各类添加剂事先均匀分散到过氧化苯甲酰颗粒或者粉末状产品表面的方法。

技术实现要素:

5.本发明是为了解决上述问题而进行的,目的在于提供一种过氧苯甲酰产品连续复配方法及装置,通过微通道技术替换传统的高速搅拌或离心旋转、超声波处理或高能球磨的混合方法,以快速实现包括分散剂和脱敏剂等的添加剂均匀地分散到过氧苯甲酰颗粒或者粉末产品中,从而大大简化和其他填料或载体进一步复配工艺的复杂性。

6.为实现达到上述目的,本发明采用如下技术方案:

7.本发明提供一种过氧苯甲酰产品连续复配方法,其特征在于,包括以下步骤:

8.步骤一:将过氧化苯甲酰类似物和第一添加剂溶于良溶剂制备为第一预混合物,将第二添加剂溶于惰性溶剂制备为第二预混合物,其中第一添加剂和第二添加剂分别选自分散剂、脱敏剂、增塑剂中的一种或多种添加剂,且第一添加剂与第二添加剂为不同成分;

9.步骤二:将第一预混合物和第二预混合物在微混合器中混合,并在固体析出前将所得的固液混合物排出;

10.步骤三:将步骤二排出的固液混合物依次经过滤、洗涤和低温真空烘干,烘干后得

到颗粒状产品或粉末状产品,该颗粒状产品或粉末状产品是第一添加剂和第二添加剂均匀分散到过氧化苯甲酰类似物的产品。

11.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,步骤二中,将第一预混合物和第二预混合物在微混合器中混合后还送入第一微反应器中,然后在固体析出前从第一微反应器排出固液混合物。

12.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,步骤二中第一预混合物和第二预混合物在微混合器中混合的体积流速比为1:1~15,优选1:4~1:10;步骤二中物料温度控制在-20℃~50℃,优选-10~20℃;步骤二的工艺整体停留时间0.05~10min,优选0.5~5min。

13.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,其特征在于,还包括:步骤四:将步骤三所得的颗粒状产品或粉末状产品,与填料或载体继续混匀,获得粉末状复配产品、膏状复配产品、凝胶复配产品、悬浮液复配产品中任意一种最终复配产品。

14.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,其特征在于,其中,步骤四中的填料或载体是指固体填料或液体介质;该固体填料选自碳酸钙、poe(聚烯烃弹性体)、epr(乙丙橡胶)、二氧化硅,黏土、再生纤维素、合成树脂、聚合物微珠中的一种或多种;该液体介质选自硅油、矿物油、水中的一种或多种,优选采用聚二甲基硅氧烷、乙二醇硅氧烷、氟硅氧烷中的一种或多种。

15.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,过氧化苯甲酰类似物选自过氧二苯甲酰、过氧二(邻氯苯甲酰)、过氧二(间氯苯甲酰)、过氧二(2,4-二氯苯甲酰)、过氧二(对甲基苯甲酰)、过氧二(萘系甲酰)中的任意一种或多种。

16.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,分散剂为阴离子表面活性剂,选自六偏磷酸钠、十二烷基苯磺酸钠、吐温80、十二烷基硫酸钠、油酸钾、油酸钠中的任意一种或多种;分散剂的总量与过氧苯甲酰类似物的质量比为0.01%~5%:1,优选质量比0.1%~0.5%:1。

17.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,脱敏剂选自邻苯二甲酸二酯和二醇二苯甲酸酯类,包括邻苯二甲酸二丁酯(dbp)、邻苯二甲酸丁苄酯(bbp)、邻苯二甲酸二异壬酯(dinp)、邻苯二甲酸二异丁酯(dibp)、邻苯二甲酸二戊酯(dpenp)、邻苯二甲酸二乙酯(dhex)、邻苯二甲酸二辛酯、苯二甲酸二环己酯、乙二醇二苯甲酸酯、新戊二醇二苯甲酸酯、丙二醇二苯甲酸酯、二苯甲酸二甘醇酯中的一种或多种;脱敏剂的总量与过氧苯甲酰类似物的质量比为0.01%~5%:1,优选质量比为优选0.1%~0.5%:1。

18.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,增塑剂选自邻苯二甲酸二酯、合成植物酯、脂肪族二醇酸酯、磷酸酯类中的一种或多种,具体可采用邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、乙酰柠檬酸三丁酯(atbc)、柠檬酸三丁酯(tbc)、柠檬酸三辛酯(toc)、乙酰柠檬酸三辛酯(atoc),2,2,4三甲基1,3戊二醇二异丁酸酯、1,2一环己烷一二羧酸二异丙酯、环己烷二羧酸二异壬酯、磷酸三甲酯、磷酸三乙酯、磷酸三异丙酯中的一种或多种;增塑剂总量与过氧苯甲酰类似物的质量比为0.01%~5%:1,优选质量比0.1%~0.5%:1。

19.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,第一预混合物中的良溶剂与第二预混合物中的惰性溶剂选自一种组合方案:

20.组合一:惰性溶剂选自c5~c10烷烃(链烷烃和/或环烷烃)、石油醚中的一种或多种;良溶剂选自二氯甲烷、三氯甲烷、1,2-二氯乙烷、甲酸甲酯、甲酸乙酯、乙酸乙酯、乙酸甲酯、甲醇、无水乙醇、丙酮、四氢呋喃、乙腈、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜中的一种或多种,优选二氯甲烷、三氯甲烷、1,2-二氯乙烷中的一种或多种。

21.组合二:惰性溶剂为水;良溶剂选自甲醇、无水乙醇、丙酮、四氢呋喃、乙腈、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜中的任意一种或多种混合,或任意一种或多种与水混合。

22.进一步,在本发明提供的过氧苯甲酰产品连续复配方法中,还可以具有这样的特征:其中,过氧化苯甲酰颗粒状产品或过氧化苯甲酰粉末状产品的粒径范围为5μm~1500μm,优选粒径范围为10μm~500μm;

23.本发明还提供一种用于过氧化二苯甲酰连续复配的装置,该装置使用在过氧苯甲酰产品连续复配方法中,其特征在于,该装置采用以下任意一种结构:

24.《结构一》

25.该反应装置包括用于输送第一预混合物的第一泵体和用于输送第二混合物的第二泵体,第一泵体和第二泵体分别与微混合器的输入端连接,微混合器上设置有微换热器;

26.《结构二》

27.该反应装置包括用于输送第一预混合物的第一泵体和用于输送第二混合物的第二泵体,第一泵体和第二泵体分别与微混合器的输入端连接,微混合器的输出端与微反应器的输入端连接,微混合器和微反应器上分别设置有微换热器。

28.进一步,在本发明提供的过氧化二苯甲酰连续复配的装置中,还可以具有这样的特征:其中,微混合器、微反应器均采用防堵塞型结构或可拆卸型结构。

29.本发明的有益效果:

30.本发明提的过氧苯甲酰连续复配的方法和装置,实现了在和其他主体填料和载体复配之前,就可以将包括分散剂、脱敏剂和/或增塑剂等的上述各类添加剂事先均匀分散到过氧化苯甲酰颗粒或者粉末化产品表面的方法,具有如下显著效果:

31.1)可以实现提升效率或者大大简化工序,实现过氧化苯甲酰、所需添加剂和其他填料或载体的混匀复配;

32.2)可以增大灵活性和便捷性,通过过氧化苯甲酰和添加剂复配的同一种颗粒或者粉末化产品前体,完成包括粉末状、膏状、凝胶或悬浮液的后续复配;

33.3)可以方便实现连续制造的整体工艺,增加自动化程度满足工业化生产需要;

34.4)可以大幅减少包括高速搅拌或离心旋转、超声波处理或高能球磨等机械设备的使用,降低生产成本。

附图说明

35.图1是本发明结构一的反应装置的示意图;

36.图2是本发明结构二的反应装置的示意图;

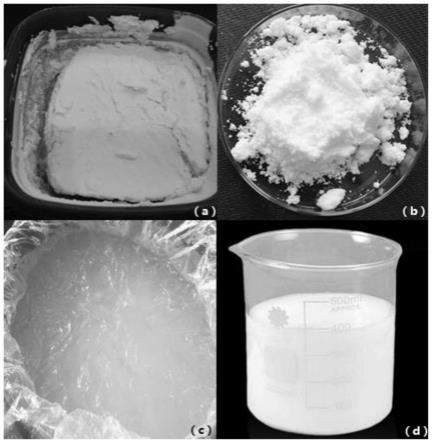

37.图3是本发明步骤三获得的产品照片,(a)是添加剂均匀分散到过氧化苯甲酰的颗

粒状产品,(b)添加剂均匀分散到过氧化苯甲酰的粉末状产品;

38.图4是本发明步骤四过氧化苯甲酰类似物最终复配产品,(a)(b)(c)(d)依次是膏状复配产品、湿粉末状复配产品、凝胶状复配产品、悬浮液复配产品;

39.附图标记:41-第一泵体;42-第二泵体;10-微混合器;20-微反应器;30-固液混合物。

具体实施方式

40.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的技术方案作具体阐述。

41.本发明中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明描述中“多种”的含义是两个或两种以上,除非另有明确具体的限定。

42.一种用于过氧化二苯甲酰连续复配的装置,采用如图1所示结构一,该反应装置包括用于输送第一预混合物的第一泵体41和用于输送第二混合物的第二泵体42,第一泵体41和第二泵体42分别与微混合器10的输入端连接。微混合器10上设置有微换热器(图中未示)。微混合器10、微反应器20均采用防堵塞型结构或可拆卸型结构。下述实施例1、3采用了结构一的反应装置进行。

43.一种用于过氧化二苯甲酰连续复配的装置,采用如图2所示结构二,该反应装置包括用于输送第一预混合物的第一泵体41和用于输送第二混合物的第二泵体42,第一泵体41和第二泵体42分别与微混合器10的输入端连接,微混合器10的输出端与微反应器20的输入端连接。微混合器10和微反应器20上分别设置有微换热器(图中未示)。微混合器10、微反应器20均采用防堵塞型结构或可拆卸型结构。下述实施例2、4~10采用了结构二的反应装置进行

44.《实施例1》

45.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为二氯甲烷和石油醚,该方法包括以下进行的步骤:

46.步骤一:将10g过氧二苯甲酰和0.05g十二烷基硫酸钠溶解于2ml二氯甲烷的比例制备为第一预混合物;将0.01g乙二醇二苯甲酸酯和0.02g乙酰柠檬酸三丁酯的比例溶于10ml石油醚(沸点30~60℃)中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

47.步骤二:将第一预混合物和第二预混合物分别以5ml/min和25ml/min的体积流速在10ml微孔涡流混合器中混合,停留时间为20s;微混合器的物料温度均控制在-10℃,在固体析出前排出体系。

48.步骤三:将步骤二得到的固、液混合物依次经过滤(10μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率92%,粒径范围为30~80μm,无团聚。

49.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和碳酸钙填料50g继续混匀,最终复配产品为自由流动的粉末状,过氧化苯甲酰的含量为50%左

右,活性氧含量为3.3%,不含邻苯二甲酸二酯类添加剂。

50.《实施例2》

51.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为甲醇和水,该方法包括以下进行的步骤:

52.步骤一:将10g过氧化二苯甲酰、0.05g苯二甲酸二环己酯和0.02g柠檬酸三丁酯(tbc)溶解于5ml甲醇中制备为第一预混合物;将0.03g六偏磷酸钠的溶于50ml水中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

53.步骤二:将第一预混合物和第二预混合物分别以5ml/min和50ml/min的体积流速在5ml微孔涡流混合器中混合后进入50ml扁管芯流微反应器,整体停留时间为60s;微混合器和微反应器的物料温度均控制在5℃,在固体析出前排出体系。

54.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率90%,粒径范围为150~200μm,无团聚。

55.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和硅油氟硅氧烷50g继续混匀,最终复配产品为膏状制剂,其中活性成分过氧化苯甲酰的含量为50%左右,活性氧含量为3.3%,不含邻苯二甲酸二酯类添加剂。

56.《实施例3》

57.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为三氯甲烷和正己烷,该方法包括以下进行的步骤:

58.步骤一:将10g过氧二(对甲基苯甲酰)和0.05g吐温80溶解于3ml三氯甲烷的比例制备为第一预混合物;将0.08g邻苯二甲酸二异壬酯溶于18ml正己烷中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

59.步骤二:将第一预混合物和第二预混合物分别以2ml/min和12ml/min的体积流速在7ml微孔芯流混合器,停留时间为30s;微混合器物料温度均控制在-5℃,在固体析出前排出体系;

60.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率95%,粒径范围为60~80μm,无团聚。

61.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和硅油乙二醇硅氧烷50g继续混匀,最终复配产品为为膏状制剂,过氧二(对甲基苯甲酰)的含量为50%左右,含邻苯二甲酸二酯类添加剂。

62.《实施例4》

63.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为1,2-二氯乙烷和环戊烷,该方法包括以下进行的步骤:

64.步骤一:将10g过氧二(2,4-二氯苯甲酰)和0.05g油酸钠溶解于1,2-二氯乙烷3ml中制备为第一预混合物;将0.09g二苯甲酸二甘醇酯和0.2g磷酸三乙酯的比例溶于9ml环戊烷中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合

物的实际使用量根据工艺开车时间决定。

65.步骤二:将第一预混合物和第二预混合物分别以5ml/min和15ml/min的体积流速在10ml微孔涡流混合器中混合后进入50ml扁管芯流微反应器,整体停留时间为3min;微混合器和微反应器的物料温度均控制在-10℃,在固体析出前排出体系;

66.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率85%,粒径范围为150~180μm,无团聚。

67.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和硅油聚二甲基硅氧烷50g继续混匀,最终复配产品为为膏状制剂,过氧二(2,4-二氯苯甲酰)的含量为50%左右,不含邻苯二甲酸二酯类添加剂。

68.《实施例5》

69.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为乙酸乙酯和石油醚,该方法包括以下进行的步骤:

70.步骤一:将10g过氧二(邻氯苯甲酰)和0.05g十二烷基苯磺酸钠溶解于5ml乙酸乙酯的比例制备为第一预混合物;将0.25g邻苯二甲酸二丁酯溶于50ml石油醚(沸点60~90℃)中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

71.步骤二:将第一预混合物和第二预混合物分别以5ml/min和50ml/min的体积流速在1ml锥面盘片混合器中混合后进入10ml扁管芯流微反应器,整体停留时间为12s;微混合器和微反应器的物料温度均控制在-5℃,在固体析出前排出体系。

72.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率97.5%,粒径范围为200~230μm,无团聚。

73.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和二氧化硅填料50g继续混匀,最终复配产品为自由流动的粉末状,过氧二(邻氯苯甲酰氯)的含量为50%左右,含邻苯二甲酸二酯类添加剂。

74.《实施例6》

75.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为丙酮和水,该方法包括以下进行的步骤:

76.步骤一:将10g过氧二(4-甲氧基苯甲酰)、0.1g邻苯二甲酸二戊酯和0.2g2,2,4三甲基1,3戊二醇二异丁酸酯溶解于4ml丙酮制备为第一预混合物;将0.05g十二烷基硫酸钠溶于24ml水中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

77.步骤二:将第一预混合物和第二预混合物分别以4ml/min和24ml/min的体积流速在6ml微孔涡流混合器中混合后进入50ml扁管涡流微反应器,整体停留时间为2min;微混合器和微反应器的物料温度均控制在10℃,在固体析出前排出体系。

78.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率88.5%,粒径范围为300~350μm,无团聚。

79.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品75g、黏土填料22g和3g水继续混匀,最终复配产品为湿的粉末状,过氧二(4-甲氧基苯甲酰)的含量为75%左右,活性氧含量约为5%,含邻苯二甲酸二酯类添加剂。

80.《实施例7》

81.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为乙腈和正庚烷,该方法包括以下进行的步骤:

82.步骤一:将10g过氧二(4-三氟甲基苯甲酰)、0.1g油酸钾和0.05g苯二甲酸二环己酯溶解于5ml乙腈的比例制备为第一预混合物;将正庚烷直接作为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

83.步骤二:将第一预混合物和第二预混合物分别以5ml/min和60ml/min的体积流速在5ml微孔涡流混合器中混合后进入60ml扁管芯流微反应器,整体停留时间为1min;微混合器和微反应器的物料温度均控制在10℃,在固体析出前排出体系。

84.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率94%,粒径范围为75~100μm,无团聚。

85.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品35g,和水65g继续混匀,最终复配产品为悬浮液制剂,过氧二(4-三氟甲基苯甲酰)的含量为35%左右,活性氧含量约为2.3%,不含邻苯二甲酸二酯类添加剂。

86.《实施例8》

87.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为四氢呋喃和石油醚,该方法包括以下进行的步骤:

88.步骤一:将10g过氧二苯甲酰和0.05g十二烷基硫酸钠溶解于4ml四氢呋喃的比例制备为第一预混合物;将0.1g丙二醇二苯甲酸酯和0.05g环己烷二羧酸二异壬酯的比例溶于30ml石油醚(沸点90~120℃)中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

89.步骤二:将第一预混合物和第二预混合物分别以4ml/min和30ml/min的体积流速在5ml微孔涡流混合器中混合后进入80ml扁管芯流微反应器,整体停留时间为2.5min;微混合器和微反应器的物料温度均控制在-10℃,在固体析出前排出体系。

90.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率96%,粒径范围为80~120μm,无团聚。

91.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰粉末化产品50g,和硅油pdms45g以及和水互溶的溶剂dmp/txib5g继续混匀,最终复配产品为膏状制剂,过氧化苯甲酰的含量为50%左右,活性氧含量为3.3%,不含邻苯二甲酸二酯类添加剂。

92.《实施例9》

93.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为n,n-二甲基乙酰胺和水,该方法包括以下进行的步骤:

94.步骤一:将10g过氧二苯甲酰、0.02g乙二醇二苯甲酸酯和1,2一环己烷一二羧酸二

异丙酯0.04g溶解于3mln,n-二甲基乙酰胺中制备为第一预混合物;将0.05g十二烷基硫酸钠溶于33ml水中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

95.步骤二:将第一预混合物和第二预混合物分别以3ml/min和33ml/min的体积流速在10ml对撞流混合器中混合后进入170ml扁管插片微反应器,整体停留时间为5min;微混合器和微反应器的物料温度均控制在10℃,在固体析出前排出体系。

96.步骤三:将步骤二得到的固、液混合物依次经过滤(50μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率93.7%,粒径范围为500~650μm,无团聚。

97.步骤四:将步骤三中获得的包含上述添加剂的过氧化苯甲酰颗粒状产品33g,和poe填料67g继续混匀,最终复配产品为自由流动的颗粒状,过氧化苯甲酰的含量为33%左右,活性氧含量约为2.2%,不含邻苯二甲酸二酯类添加剂。

98.《实施例10》

99.本实施例一种过氧化二苯甲酰连续复配的方法,其中良溶剂和惰性溶剂的组合为二甲亚砜和正己烷,该方法包括以下进行的步骤:

100.步骤一:将10g过氧化二(2-萘基甲酰)、0.05g十二烷基硫酸钠和磷酸三异丙酯0.04g溶解于3ml二甲亚砜中制备为第一预混合物;将0.2g乙二醇二苯甲酸酯溶于30ml正己烷中制备为第二预混合物;由于步骤二是连续操作,因此上述第一预混合物和第二预混合物的实际使用量根据工艺开车时间决定。

101.步骤二:将第一预混合物和第二预混合物分别以1.5ml/min和7.5ml/min的体积流速在2ml微孔涡流混合器中混合后进入25ml扁管插片微反应器,整体停留时间为3min;微混合器和微反应器的物料温度均控制在-15℃,在固体析出前排出体系。

102.步骤三:将步骤二得到的固、液混合物依次经过滤(10μm滤袋)、洗涤和低温真空烘干后得到上述添加剂均匀分散到过氧化苯甲酰粉末化产品,收率95.7%,粒径范围为20~60μm,无团聚。

103.步骤三中获得的包含上述添加剂的过氧化二(2-萘基甲酰)粉末化产品,可以继续分别和不同填料或载体复配成粉末状或颗粒状、膏状、凝胶或悬浮液等形式的制剂。

104.上述实施例仅为本发明的具体实施例,并不用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。